高温烧结矿冷却废气余热利用技术分析与发展

黄亚蕾 李慧敏 杨 帆 王 姝

(中冶北方(大连)工程技术有限公司,辽宁 大连 116600)

0 引言

2020年习近平总书记提出“2030年前碳达峰,2060年前碳中和”的国家战略目标。“十四五”时期,我国生态文明建设进入了以降碳为重点战略方向、推动减污降碳协同增效的关键时期,且《2030年前碳达峰行动方案》要求工业领域要以节能降碳为导向,力争率先实现碳达峰。我国钢铁工业年排放CO2超过18亿t,占碳排放总量的15%,其碳减排面临巨大挑战。因此,推动钢铁行业绿色低碳发展,是我国“双碳”战略的重要组成部分。

世界上技术先进的钢铁企业余热资源利用率已达90%以上,根据日本新日铁2021发布的年度可持续报告,新日铁自身生产的电力占其钢铁厂总用电量的91%,其余热余能回收利用率为92%,而我国余热利用率最高的宝钢也只达到68%,其他钢铁企业普遍低于50%。我国吨钢能耗高出工业发达国家20%~40%,钢铁工业余热回收率低,是导致我国钢铁生产能耗水平与世界先进水平产生差距的主要原因之一。

烧结工序能耗在钢铁企业中仅次于炼铁而居第二位,排放的废气量居钢铁工业首位。我国烧结每年消耗燃料达5 000万t,排放CO2超过2亿t,其中大部分热量随低温冷却废气放散而被浪费。此外,烧结矿冷却过程排放的废气量达2×104亿m3,废气中含有细粒粉尘等污染物,是钢铁企业无组织排放的重要源头。因此烧结余热的高效回收利用是钢铁工业节能低碳的重要途径,被认为是当前最具潜力大幅降低钢铁生产能耗的可行路径,对国家“双碳”战略的实施具有重要推动作用。同时,国家发布的《关于推进实施钢铁行业超低排放的意见》中,要求控制钢铁生产过程的无组织排放,明确要求烧结环冷机热废气应全面加强集气能力建设,确保无可见烟粉尘外逸。因此,烧结余热回收及废气排放控制对减污降碳也意义重大。

1 高温烧结矿余热分析

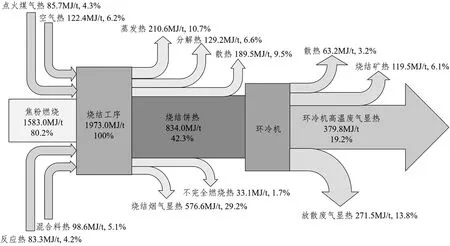

烧结工序是典型的高能耗、高污染工序,其化石能源消耗量大,废气排放量大。烧结热平衡测试表明(见图1),烧结余热资源占烧结工序热量总支出的71.5%,其中烧结矿显热、烟气显热分别占42.3%、29.2%。其中在烧结矿冷却环节,温度在300~450 ℃之间的废气占整个余热量的30%~40%,低于300 ℃的中低温烟气占所有余热量的60%以上。由于中低温烟气的余热品位较低,回收系统投资大、回收期长,导致相当长时间里中低温余热资源没有引起足够重视,回收比例较低。

图1 烧结-冷却环节热量平衡图

目前,我国烧结矿产量超过10亿t,如果通过技术攻关,将余热回收利用率提高20%以上,则钢铁行业每年可节约能源超过1 000万t标准煤,减少碳排放可达3 500万t以上,经济效益和环境效益十分显著。

2 现有高温烧结矿余热回收手段

2.1 余热发电研究与应用现状

目前,环冷机高温段废气多采用余热发电技术进行利用。

国外烧结余热发电技术的研究和应用比较早,日本钢管公司建成了世界上第一台烧结低温余热回收发电站;之后,住友金属公司的小仓厂、和歌山厂、新日铁君津厂分别建成了余热发电系统;目前,日本烧结余热发电技术日趋成熟[1]。

国内烧结厂低温余热发电技术起步较晚,2004年马钢与日本川崎重工合作建立了我国第一套利用烧结冷却机余热发电的系统,并实现并网。随后,我国大部分钢铁企业均建设了烧结余热发电项目。但根据已投运的余热发电工程调研分析,烧结余热发电工程实际出力普遍只有设计能力的60%~70%。

为提高发电效率,开发了梯级送风技术,将均匀送风改为送风量由大到小,余热锅炉产汽量和发电量也有较大幅度提高。同时,采用热风循环技术,将余热锅炉出口130 ℃左右的废气经循环风机全部送入环冷机风箱,替代空气作为冷却烧结矿的介质,提高了余热锅炉段的废气温度,增加了净发电量。

此外,还开发了直联炉罩式余热锅炉技术,充分利用冷却机上烧结矿的辐射热和废气显热,减少废气余热的散热损失,提高了进入余热锅炉的废气温度20~30 ℃,增加产汽量7%以上。

2.2 蒸汽驱动主抽风机研究与应用现状

环冷机高温段废气也可利用余热锅炉产生的蒸汽驱动烧结主抽风机,替代电机驱动。

2010年在燕山钢铁有限公司2×300 m2烧结机工程设计中尝试了采用汽轮机拖动烧结主抽风机。2018年江阴华西钢铁有限公司对汽轮机驱动主抽风机技术做了改进,开发了SHRT技术,其主要利用余热锅炉将烧结余热转化成蒸汽推动汽轮机运转,最后将其转化为机械能,而机组内部的汽轮机以及主抽风机则是通过一个变速离合器进行连接。湘钢单台360 m2烧结机主抽风机配置为2×6 500 kW同步电机,2×360 m2烧结余热发电量驱动单台360 m2烧结机的两台主抽后,还有9 MW左右的富余,经济效益和社会效益都十分明显[2]。中冶北方工程技术有限公司在济源300 m2烧结机工程中主抽风机配置为1台7 500 kW同步电机,其采用的烧结余热推动汽轮机驱动烧结主抽风机的工艺不仅完全能够满足烧结生产,甚至能达到反送电1 000 kW的效果。

汽轮机的正常运行对蒸汽参数有严格的要求。汽轮机正常运行时蒸汽温度为370 ℃,最低为360 ℃,最高为390 ℃,蒸汽压力波动范围不允许超过±0.2 MPa。但是由于烧结过程波动,蒸汽温度和压力难以达到汽轮机的要求,从而导致机组频繁停机,对生产造成影响。

另外,目前多数烧结生产线均采用主抽风机变频技术,更加灵活的调节风量风压,并达到节省电耗的效果。在烧结生产线建成运行的前几年,系统漏风率较低,主抽风机变频技术的效果得到的充分发挥,而汽轮机运行无法调节风量、风压,对烧结生产造成了影响。

2.3 热风烧结研究与应用现状

我国是较早进行热风烧结试验研究并投入工业应用的国家之一,其工艺特点是将环冷机中温段冷却废气输送到点火炉后的热风罩内用于烧结。

广钢最早将冷却机废气应用于热风烧结,随后鞍钢新烧两台265 m2烧结机,将250 ℃左右的热废气通过引风管送至烧结机上方的热风罩内进行热风烧结。宝钢在烧结建成时就配备环冷机余热回收和热风烧结系统,热风来源为一烧余热锅炉系统出口150 ℃~200 ℃烟气。热风烧结实施后,成品率、转鼓强度提升,烧结矿燃料配比由48.17 kg/t下降至44.86 kg/t。唐山国丰230 m2烧结机为利用低温环冷余热资源,设计两级取风,取风温度分别为200~350 ℃、100~200 ℃,在采取热风烧结后,烧结机利用系数由1.48 t/(m2·h)提高至1.55 t/(m2·h),转鼓强度提升,烧结矿FeO含量下降0.6%,固体燃耗由原来54~56 kg/t下降至51~52 kg/t。

2.4 冷却废气的其他利用方式

目前,烧结冷却废气常见的利用方式还有预热混合料或热风点火的技术。其工艺特点是利用中低温段热废气,先经多管除尘器除尘,再采用一台引风机引至烧结混合料矿槽内提高混合料温度,或引至烧结点火炉助燃风机入口提高助燃风温度。

还有引烧结冷却废气做原料解冻库热源的利用方式,但季节性强,在原料无需解冻的季节需要为此部分冷却废气另寻他用。采用冷却热废气烘干高炉块矿的工艺则可能存在热废气输送距离远,热利用率大幅降低的问题。

3 冷却废气余热利用发展趋势

3.1 余热梯级利用技术研究及应用进展

针对目前我国烧结余热回收存在的回收区域过窄、利用形式单一、回收利用率低等问题,依据 “温度对口、梯级利用”原则,采用分级回收与梯级利用技术。宝钢本部3号烧结机配套700 m2环冷机是较为典型的余热综合回收工艺,其沿台车运转方向,环冷机热废气共分余热锅炉产蒸汽、热风点火烧结、ORC低温余热发电、串级利用四部分进行利用。环冷机高温段1号、2号烟囱热废气采用余热锅炉来回收热能产生蒸汽,平均烟风温度约350 ℃,锅炉排气温度约133.5 ℃,约78%排气经循环风机直接返回环冷机母管,其余经引风机进入原2#环冷鼓风机提高进口风温。300℃左右高温废气送到烧结机平台用于点火助燃及热风保温5~6 min。中温段3号烟囱废气的热量采用ORC发电技术回收热能,回收前烟气温度约为180 ℃,余热回收后的废气(温度约115℃)汇合环冷机4号烟囱低温段烟气(温度约75 ℃),送到烧结机台车面上的热风循环烟气罩内进行烧结。剩余的低温段烟气通过5号排气筒上的旁路管道引入4#、5#环冷鼓风机循环利用[3]。

采用以上的余热回收利用技术后:余热锅炉约产生1.8 MPa、280 ℃的高参数过热蒸汽60~80 t/h及0.5 MPa、180 ℃的低参数过热蒸汽15~20 t/h;环冷机热风循环直接助燃可降低燃气单耗9%~11%。

3.2 ORC低温余热发电技术应用

对于环冷机中后段温度小于300 ℃的中低温热源,传统的以水蒸汽为循环工质的发电系统由于产生的蒸汽压力低,导致发电效率较低,无法产生经济效益。随着技术不断改进,效率更高的ORC发电技术被应用于冶金行业。ORC发电是利用有机工质低沸点的特性,在低温情况下即可产生较高压力的有机工质蒸汽,推动汽轮机做功。日本君津500 m2烧结机率先安装了一套利用F85低沸点有机介质循环的余热发电系统,透平机发电装机容量14.8 MW,发电量可达12.5 MW。宝钢三烧ORC发电示范项目于2019年投产,成为我国钢铁行业烧结工序中首个兆瓦级有ORC发电应用示范案例和国内单机最大的ORC发电机组机组。其年可发电量可达1 191 万kWh,折合标煤3 811 t,实现减排二氧化碳9 528 t。

目前ORC低温余热发电技术仍存在投资大,占地面积大的劣势,是今后相关研究需要克服的主要问题。

4 烧结矿余热利用的攻关方向

在“双碳目标”和“超低排放”双重约束的新背景下,对烧结矿余热的高效利用提出了更高的要求,因此烧结矿余热利用的攻关方向应在高效环冷机大幅推广应用的前提下,深入开展理论研究,并结合现有余热回收利用的研究基础和工程实践项目,以实现余热极致利用和废气零排放的目标。

4.1 宽粒级大温差烧结矿冷却过程气-固传质传热基础理论

1)环冷机烧结矿床层气-固传热特性。研究环冷机床层烧结矿的粒度分布、表观密度、堆积密度、当量直径、形状系数、定压比热容等基础物性参数;研究冷却风量、烧结矿粒度分布、形状系数、初始温度对料层内气流压力降和热废气温度分布的影响规律,查明料层气体流动状态及流动阻力特性、气-固传热特性。

2)环冷机冷却过程数值模拟模型。基于多孔介质理论,采用CFD模拟,分别建立描述烧结矿冷却床层内气体阻力特性的Ergun方程关联式,以及描述床层内气-固对流换热特性的Nusselt数关联式;建立烧结矿磁铁矿氧化和残炭燃烧的反应速率模型,确定烧结矿床层内的流动和传热控制方程及其求解方法。

3)烧结矿冷却过程传质传热理论。针对烧结矿宽粒级、大温差的特点,采用对比实验检测与模拟模型计算所得的床层内温度分布、压力分布以及出口气体温度和流量,对模型进行修正,建立烧结矿冷却过程传质传热基础理论。

4.2 气-固高效传热环冷机及废气余热提质技术

1)烧结矿偏析布料技术及新型环冷机布料装置。采用试验和模型模拟研究高温烧结矿在环冷机上粒度分布对烧结矿冷却过程气-固换热效率的影响,揭示烧结矿的合理偏析规则。根据研究结果开发新型环冷机布料装置,设计环冷机布料装置的内部结构,使烧结饼各粒级在环冷机台车断面上合理偏析分布,提高冷却过程的气-固换热效率。

2)环冷机冷/热风强化混合技术及供风装置。研发环冷机冷却风机进口混风装置,使循环热风与吸入自然空气在有限的空间内强化气流的混合效果,减少冷/热两股气流分层现象,避免风机及管道产生过多噪声和振动,防止因温差造成风机结构件变形不均对风机的使用寿命产生的负面影响;通过CFD软件对混风装置进行模拟分析,优化供风装置的结构。

3)基于高效传热环冷机的余热提质技术。整体设计环冷机布料结构、排料结构、供风结构,优化环冷机的流场分布,提升环冷机的传热效率,提高废气余热的整体品质。

4.3 环冷机热废气串级循环利用零排放技术及其装备

1)环冷机串级循环模式及其物热平衡。以实际的烧结环冷机为研究对象,研究烧结矿初始温度、床层高度、各段入口气体流量与温度对床层内气固相温度场以及气体流场的影响规律,构建环冷机的能量流和火用流分析方法,建立不同串级循环模式的物质平衡、热量平衡、压力平衡模型。

2)环冷机热废气循环工艺优化。以烧结环冷机零排放为基础条件,根据环冷机各段的气固相边界条件,以及能量流、火用流的耦合关系确定约束关系,从烧结矿冷却效率、能量利用效率等角度提出目标函数,建立合理废气循环模式优化模型。

3)环冷机废气零排放工艺技术。研究热风循环烧结容许的最大循环风量,综合冷却效率、烧结消纳最大的冷却废气量以及风热平衡,获得最优的零排放废气循环模式,确保烧结矿的冷却效率、冷却空气消耗最小化,实现环冷废气零排放。

4.4 复杂工况下汽轮机自适应变频驱动主抽关键技术

1)主抽风量与烧结稳定性模型。通过采集烧结指标与对应工况下的主抽风量数据,分别评判烧结稳定性以及与主抽风量之间的联系,以烧结指标、能量利用效率等角度提出目标函数,建立主抽风量与烧结稳定性优化模型,确定不同工况下的适宜主抽风量,从而调整主抽风机的输出功率,减小能量损失与浪费。

2)汽电双驱主抽变频反送电技术研究。采用主抽风汽电双驱供电模式,优化汽轮机与电动机匹配方式,通过模型来确定合适的汽轮机规模以及汽轮机输出效率,对不同状况下的余热蒸汽(过量或不足)所带来的工况进行分析,研究不同汽轮机输出功率对电动机输出功率的影响,明确总功率与烧结风量的联系,同时通过DCS控制技术调整汽轮机与电动机转速,实现复杂状况下的四象限变频驱动。打破目前烧结主抽风机采用汽轮机驱动和主抽风机变频两者只能选其一的困境。

3)基于汽电双驱的低能耗技术。研究不同双驱供电模式下烧结燃料以及所用蒸汽/电力带来的烧结用电变化,建立烧结工序能耗的目标函数,其中包括蒸汽价格以及电力价格波动产生的修正项,通过不同工况下的烧结工序变化确定最佳汽电双驱模式,在最低的烧结工序能耗下达到能量的高效利用。

4 结语

综上所述,目前国内外冷却废气的余热回收利用方式主要有:①热风烧结;②余热锅炉产蒸汽用于发电;③蒸汽驱动主抽;④预热混合料或热风点火等。其中第一种途径较为简单,但余热利用量有限,一般不超过废气量的10%,且热能回收率低。相比而言,热风烧结和余热锅炉蒸汽发电是更为有效的且能级更高的余热利用途径。

针对高温烧结矿冷却废气,通过深入理论及技术研究,争取早日实现以下研究目标:

1)针对烧结矿冷却废气余热利用率低、无组织排放难控制等制约烧结减污降碳的瓶颈,建立环冷机冷却过程传质传热数值模拟模型,确立合理的废气串级循环利用模式,建立余热品质提质、梯级综合利用及废气高效循环回用的基础理论。

2)开发蒸汽余能高效利用、中低温热废气温度提质及多样化余热回收关键技术,形成具有自主知识产权、与余热品质适配的利用技术体系,实现环冷机废气零排放、环冷机余热资源全回收的目标。

3)针对大型烧结机,形成新型高效传热环冷机及废气串级循环新工艺,推进配套核心关键装备开发及应用,实现余热高效回收耦合废气零排放的示范工程。