海损船舶机电设备修理分析

熊纪国

(舟山中远海运重工有限公司,浙江舟山 316000)

0 引言

根据最新研究数据,全球范围内100总吨以上的商船已超过10万艘。船舶不可避免地会因自然或人为原因而发生海损事故,如搁浅、碰撞、触礁、浪损、风灾、进水等。海损事故会对船船造成不同程度的损坏,并造成巨大的财产损失,甚至威胁船上人员的生命安全。为使船舶早日恢复运营,减少损失,需要为发生海损的船舶制定快速有效的修理方案,以修复船舶的各项功能。

不同海损船舶的受损严重程度和受损区域有所不同,部分轻微的事故可能只需要修理部分变形的结构[1],而涉及到船舶进水的海损事故,则还涉及到相关轮机、电气设备的修理,及其系统功能的恢复工作。

本文对海损船舶修理前的准备工作进行介绍。结合已完工的海损船修理项目,对海损船舶泵电机损坏的修理方案、技术工艺和技术要求进行分析,并探讨海损船舶机电设备的修理思路及要求,以便为其他类似修理项目提供参考。

1 修理前工作

为便于在船舶进场后快速开展有针对性的修理工作,需要在船舶进厂前做好充分的准备工作。首先,要充分了解海损船舶的受损情况,可通过现场勘验的形式进行检查,确认船舶的受损范围,大致确定需要修理的工程项目。对于外板受损的船舶,需要在进坞前确定受损部位,根据换板范围划分不同的施工批次,并相应调整船舶进坞的坞墩布置[2]。其次,需要收集、整理与修理工程相关的所有原船图纸资料,在熟悉原船图纸的基础上,对修理工程进行具体分析,出具可行的修理方案,并与船东、机务等各方商讨确认。此外,由于修理工程可能涉及到船、机、电、舾各专业,需要分专业对修理工程进行拆解,明确各项目采用的修理工艺和技术要求等。在涉及到主机、发电机、锅炉等设备时,需要根据受损情况,确定是否由原厂商的技术服务人员到厂进行修理。最后,整理和准备修理项目的相关材料。特别是对于到货周期较长的设备或材料,必须提前采购,避免影响船舶修理周期。

2 工程概况

本项目中海损船舶为某载重4.7万吨的散货船,船长189.9 m,船宽32.3 m,型深15.5 m。事故发生原因为船员在对低位海底门滤器进行清洁维护时操作不当,海水通过滤器大量涌入机舱。在短时间内机舱的进水深度达到机舱上甲板位置,机舱内部水位与外部海水位基本持平。因此,机舱内的主机、发电机、主配电板等重要设备皆被海水浸泡,船舶处于瘫痪状态,失去自主航行能力。

3 海损设备修理

进水的机舱处于船舶的核心区域,涉及的机电设备众多。在对海损船内的机电设备进行修理时,需要根据船厂自身修理能力对机舱内各设备的修理工程项目进行任务拆解。对于主机、发电机等设备,可根据需要通过原厂家服务商进行修复;对于泵、电机及控制箱等设备,通常由船厂进行修复。本文选取机舱内污油泵控制系统作为典型,对该系统中涉及到的机电设备修理情况进行分析和说明。

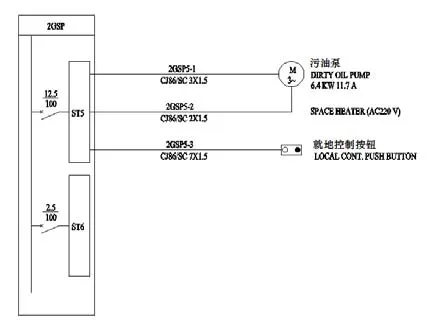

在对该系统修理前,查询原船图纸得知污油泵电源取自2号组合启动屏(Group Starter Panel,GSP),控制回路布置于启动屏内,污油泵控制系统图见图1。由于本系统中相关设备均已经过海水浸泡,机舱内含油污的海水已渗入泵的电机、电气控制箱等设备,故需要对本系统所有环节的设备进行清理和修复。

图1 污油泵控制系统图

3.1 泵电机修理

经机舱内含油污水的长期浸泡,泵电机被油污包裹,需要进行清洁和修理。拆解后的电机需要在专门场所进行清洗。在清洗电机绕组和换向器时,通常可选用中性非离子型清洗剂,如SS-25、HD-10等电机专用清洗剂。在清洗电刷时可采用无水乙醇。清洗时可施加0.5 MPa~0.6 MPa的大气压,直接将清洗剂喷射到绕组间隙和电机壳内部以清除杂质和油污,也可通过毛刷和纱布进行擦洗。

将拆解出的电机定子或转子置于不低于 80 ℃的淡水中蒸煮以便清除部件中含有的盐分,蒸煮时间为4 h~6 h。蒸煮时,需要将电机的绕组完全浸没在淡水中,通常情况下蒸煮一次即可。本项目的电机在海水中浸泡时间较长,故进行3次换水和蒸煮工序,以确保绕组中的盐分完全去除。

最终,将清洗干净的电机定子及转子等部件进行烘潮,在120 ℃的烘箱中保温4 h,随后测量绝缘电阻,确保电机绝缘电阻值大于2 MΩ且保持稳定。

对于机舱其他泵电机,若其电机绕组存在损坏情况,在进行修理时需要考虑重新绕制绕组。在绕制时,绕组上下层间应放置0.15 mm~1.5 mm厚的相应等级的绝缘材料,层间绝缘材料的长度应比槽绝缘长5 mm~10 mm。绕组浸漆和烘干工序具体要求见表1。

表1 绕组浸漆和烘干工序

修复后电机需要进行绝缘检查并进行空载试验。在额定电压下空载运行,测量并记录电机的起动电流、空载电流、转速、换向等相关数据。同时,测量电机三相电流差值,当三相电源平衡时,电动机三相的空载电流中任何一相与三相平均值的偏差不得大于平均值的10%。

3.2 电缆检测及修理

由于包括控制系统电缆在内的大部分机舱电缆均已被海水浸泡,需要逐一对电缆的绝缘性能进行检测。采用500 V兆欧表对电缆内部芯线与屏蔽层、船体之间的绝缘电阻进行测量,测量值不应小于10 MΩ。在本项目中,船东的要求对机舱内绝缘性能不达标的泡水电缆进行更换处理;对机舱至上层建筑、机舱至货舱、艏部区域等跨区域绝缘性能不达标的泡水电缆,在跨区域处集中采用电缆接线箱方式(部分零散位置的电缆采用电缆对接法)进行电缆对接修复,以确保系统运行安全和稳定。因此,电缆部分的修复工作主要以电缆检测为主,同时对相关电缆所属系统、电缆规格等信息做好记录以便更换新的电缆。

3.3 控制箱修理

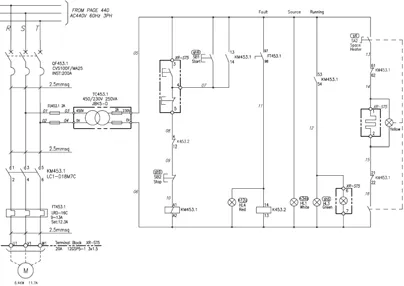

可用清洁剂对控制箱内外壳体上的油污进行清洁,清洁后将箱体擦干,根据箱体腐蚀及油漆情况决定是否进行油漆修补等防腐处理。在对控制箱进行内部修理时,需要记录各电器元件的布置位置,核查箱内接线图及原理图,对拆除的元件做好标记。随后,对控制箱内的各元件进行清洁和功能检查。污油泵的控制原理图见图2。

图2 污油泵控制原理图

控制箱的主要部件包括过电流继电器、中间继电器、控制变压器、接触器、按钮和指示灯等。在对各部件拆解和清洁后,需要逐一进行检测及修理。对于过电流继电器、中间继电器、接触器等部件,需要检查触点,确保其接触良好,没有油污、烧坏及锈蚀现象。触点需要具备一定的断开距离和行程,且衔铁动作要保持灵活[3]。

控制箱内电磁线圈、控制变压器、指示灯和内部连接导线等部件均被海水浸泡,在检查出存在损坏或绝缘性差等问题时,可直接更新其中修复价值较低的部件,用相同规格的新部件替代,以降低修理成本、缩短修理周期。修复或更换后的过电流继电器在安装后还需要按电动机起动电流的 120%~130%重新进行保护整定[4]。

若发现机舱其他控制器损坏,除更换电源的熔断器和备用电池等简单修理工作外,还需要由专业人员更换可拆模块。对具备自动控制功能的控制箱,还需要对其外接温度、液位、压力、粘度等信号进行检查,确保修理后的各相关部件及相连设备处于正常工作状态。

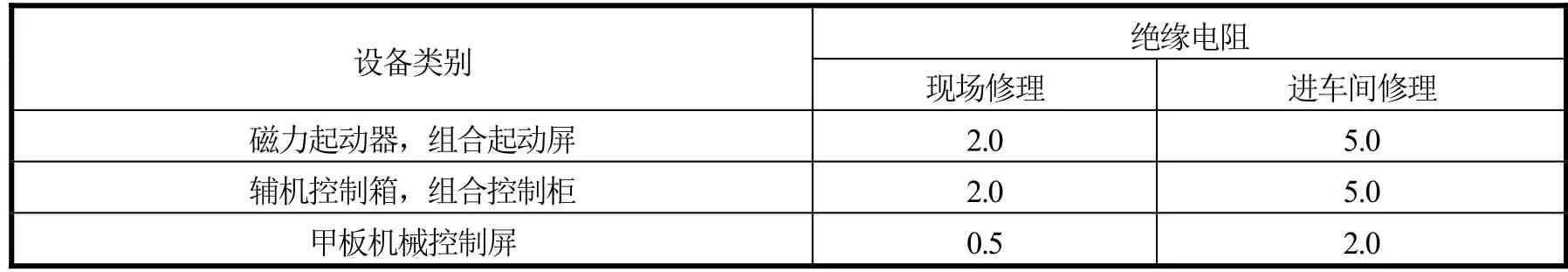

修理后的控制箱可参考原船的控制箱原理图还原各部件,最终进行绝缘试验和通电试验,检测各部件的功能。在进行绝缘试验时,额定电压在60 V~600 V的部件,可选用500 V兆欧表进行检测。对无法受高压冲击的原件,应拆除后再对绝缘电阻进行测量。测量主电路带电部分之间、各带电部分与地之间的绝缘电阻,各设备的绝缘电阻不应小于表2中的相关规定。

表2 绝缘电阻规定(单位:MΩ)

在检测和修复系统的所有相关环节后,可进行最终的效用试验,检查各项控制和显示功能是否正常,确保泵及其控制系统可满足相应要求。

4 结论

对于受损严重的船舶,特别是机舱进水的事故船舶,其需要修复的设备和系统复杂,维修周期较长。本文对海损船舶修理前的准备工作进行介绍。结合已完工的海损船修理项目,对海损船舶泵电机损坏的修理方案、技术工艺和技术要求进行分析,并探讨海损船舶机电设备的修理思路及要求。本文研究成果可为海损船舶的机电设备修理提供一定参考。