横向稳定杆作用下的AGV平顺性分析

杜汶励

(江苏省联合职业技术学院无锡机电分院机电工程系,无锡 214122)

0 引言

随着社会科技的不断发展,自动导引小车(AGV)获得了越来越广泛的应用。由于对地面适应度要求的不断提高,将悬架系统应用于AGV已成为当前主流的趋势。目前,悬架系统是汽车重要的组成部分,汽车悬架系统的性能是影响汽车行驶平顺性、操纵稳定性和安全性的重要因素[1]。此外,现代汽车为了提高悬架的侧倾角刚度,减小横向倾斜,常在悬架装置中添加横向稳定器,保证良好的操纵稳定性[2]。

许多研究人员对汽车悬架和横向稳定杆的分析做了大量工作,但是将横向稳定杆应用于AGV的情况非常少。张慧杰等[3]根据汽车悬架理论知识建立了7自由度汽车悬架整车动力学方程。张立军等[4]应用等效协方差方法建立了单轮随机输入非平稳时域模型。郑恩瑞等[5]设计了一种主动横向稳定器,基于Simulink建立了8自由度整车动力学模型。BENITEZM等[6]在一种小型直升机纵向动力学轨迹跟踪问题求解方法上考虑稳定杆动力学。SUNADA等[7]对小型共轴直升机稳定杆的运动进行了分析。然而,目前很少有学者考虑过横向稳定杆在AGV中的使用情况。

由于AGV需要面对日益复杂的地面环境,因此有必要考虑横向稳定杆对AGV平顺性的影响,本文采用动力学建模仿真确定不同因素对AGV平顺性所造成的影响,并通过实验加以验证。

1 4自由度系统的线性动力学建模

1.1 模型简化及动力学方程建立

为便于研究横向稳定杆与AGV平顺性的关系,建立带横向稳定杆的4自由度悬架系统简化模型,如图1所示。

本文通过对悬架系统4个自由度建立平衡方程可以得到悬架系统的整体动力学方程如下:

对车体垂直运动建立平衡方程:

(1)

对车体侧倾力矩建立平衡方程:

(2)

对左轮垂直运动建立平衡方程:

(3)

对右轮垂直运动建立平衡方程:

(4)

由于图1悬架系统有随机不平路面激励输入,因此根据现代控制理论,选取状态变量:

将状态变量代入悬架系统动力学方程,得到其状态方程组为:

(5)

式中,输入矩阵取u=[Fl,Fr,z01,z02]T,输出矩阵取

(6)

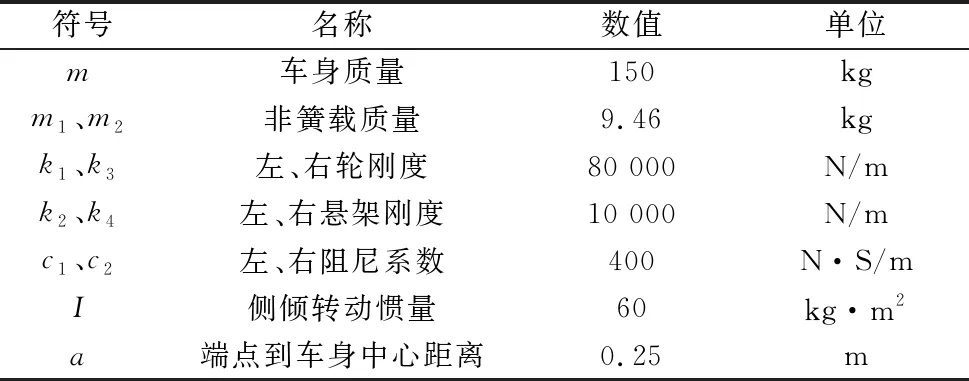

表1给出了悬架系统参数值。

表1 4自由度悬架系统参数表

此外,对悬架系统中所受的力和位移做如下说明:Z3为车身位移,m;Z1、Z2为左、右非簧载位移,m;Fl、Fr为杆左、右端支反力;Z01、Z02为左、右轮路面激励。

1.2 稳定杆两端支反力输入

横向稳定杆的两端通过轴套固定在底盘上,稳定杆可在套筒内任意旋转形成铰链。在车体行驶过程中,当左右两轮同向跳动并且跳动量一致时,稳定杆仅在套筒中转动而并不具有稳定效果。当左右两轮反向跳动或跳动不一致时,稳定杆受到扭力作用,那么稳定杆本身便以一定角度的扭转来抵抗左轮和右轮的不一致跳动,从而保持车身的平衡。

图2 横向稳定杆尺寸图

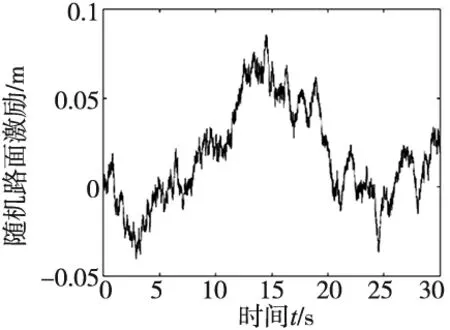

本文AGV使用的横向稳定杆尺寸如图2所示。横向稳定杆材料选用为60Si2Mn,其弹性模量E=206 GPa;横向稳定杆的截面惯性矩为I。图2中各尺寸参数如表2所示。

表2 横向稳定杆尺寸表

根据横向稳定杆几何特性,稳定杆刚度的计算公式可以从式(7)得到:

(7)

将表2中的数值代入式(7),求得横向稳定杆的角刚度值K=32.48 N/mm。然后对悬架系统模型输出向量Y的侧倾角速度进行积分,可以得到车身侧倾角随时间变化的角度θ,将此角度代入式(8),最终可以得到横向稳定杆的端部反侧倾力:

Fl=2·K·θ·a;Fr=2·K·θ·a

(8)

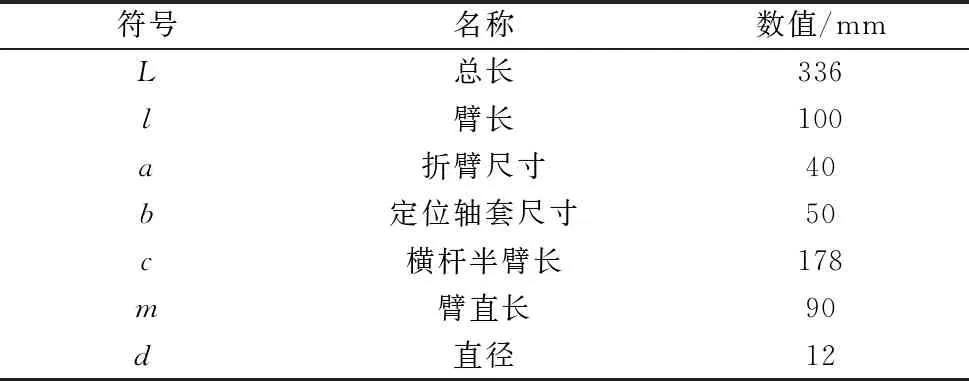

1.3 随机路面模型输入

根据现场实际情况,此AGV运行在纺纱车间,路况平整性一般,综合文献[8]和实际工厂路面情况,将AGV行驶路面等级定为C级路面。行车车速分别为0.5 m/s,1 m/s,1.5 m/s。随机路面输入使用滤波白噪声法作为激励。其路面功率谱公式为:

(9)

式中,n00是下限截止空间频率,取值为0.01;n0是参考空间频率,取值为0.1;u是车体行驶速度;Gq(n0)是路面不平度系数,其值为256×10-6m3;q(t)是路面激励;w(t)是均值为0和功率谱密度为1的理想单位白噪声。

图3 C级路面仿真信号

最后,获得的C级路面激励的仿真信号如图3所示。

由图3可知,C级路面仿真信号随时间不断变化,约在15 s处达到峰值。

1.4 悬架系统Simulink仿真建模输出

带有稳定杆的4自由度悬架Simulink仿真模型如图4所示。模型中输出向量分别是车身加速度、车身侧倾角速度、左右悬架动挠度以及左右轮胎动载荷。其中对车身侧倾角速度进行积分得到侧倾度,根据上述稳定杆公式求得支反力后作为闭环反馈输入到模型中。同时,模型输入端加入两个时间差为1 s的C级随机路面激励。

图4 带稳定杆的悬架系统仿真模型

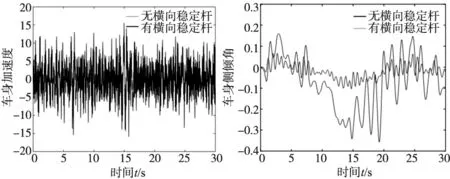

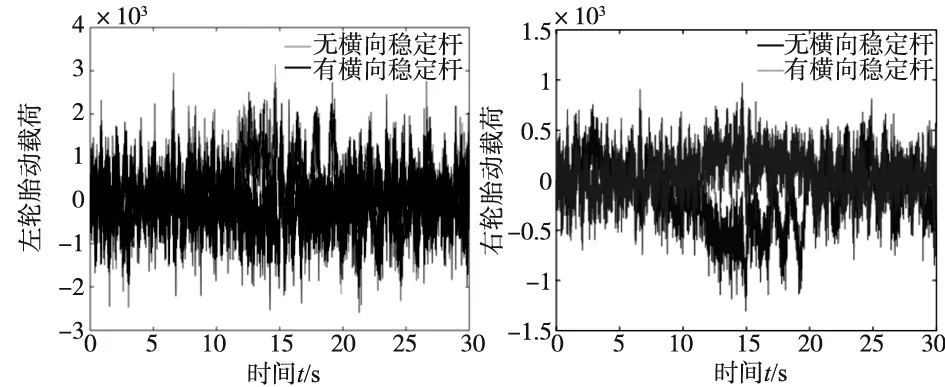

1.5 线性系统仿真结果分析

对于线性悬架模型,取仿真时间为30 s。行驶速度为1.5 m/s,得到影响车身平顺性的参数时域变化结果如图5所示。由图5表明,在C级随机路面激励下,横向稳定杆作用下的系统侧倾度明显降低。但在改善车身加速度,悬架动挠度和轮胎动载荷方面的作用效果不明显。因此,以侧倾度为评价指标,深入分析多种因素影响下的稳定杆作用效果。

(a) 车身竖直加速度时域图 (b) 车身侧倾角时域图

(c) 左悬架动挠度时域图 (d) 右悬架动挠度时域图

(e) 左轮胎动载荷时域图 (f) 右轮胎动载荷时域图

2 系统非线性动力学数学建模

2.1 悬架非线性因素分析

在实际中,悬架的弹簧力与其位移之间的关系并不是呈线性分布的[9]。

图6所示为实际弹簧力与位移的特性曲线。因此有必要对悬架非线性因素进行考虑。一般的,悬架的非线性特性可由试验获取得到[10]。

图6 弹簧力非线性特性曲线

用幂函数多项式来拟合由试验获得的弹簧恢复力曲线,其数学多项式表示为式(10)。

(10)

取其多项式前三阶展开,形式为:

Fk=K1+K3x3=K1+ε·K1x3

(11)

式中,ε为弹簧刚度非线性系数,试验结果拟合后取值为0.01。

当考虑阻尼非线性时,由于产生阻尼的因素较多,因此其数学模型较为复杂,若仅用一种阻尼描述,则其与实际相差较多。所以本文使用阻尼因子构造数学模型,其形式为:

(12)

式中,n为阻尼因子,值越大,对速度的变化越敏感,通过对样机AGV悬架的阻尼测试,本文取值为3。最后,将式(11)和式(12)分别代入悬架系统动力学方程,文中为式(1)~式(4),可以得到其非线性微分方程组。

2.2 微分方程求解

由于引入非线性因子形成的系统为非线性微分方程,所以无法得到其解析解。因此本文采用4阶龙格-库塔(Runge-Kutta)法,可以快速准确求得其数值解[11]。

(13)

(14)

利用数值分析软件MATLAB导入非线性微分方程组,使用龙格库塔法求解其数值解。

2.3 非线性系统仿真分析

上述线性系统仿真的结论为:横向稳定杆对车身的侧倾度有显著影响。因此,考虑在非线性系统仿真中,在不同车速下分别对引入刚度非线性和阻尼非线性进行侧倾度仿真分析。将仿真时间定为30 s。在不同车速下与线性系统的仿真结果对比如图7所示。

(a) 0.5 m/s时引入刚度阻尼非线性比较图 (b) 1 m/s时引入刚度阻尼非线性比较图

(c) 1.5 m/s时引入刚度阻尼非线性比较图

从仿真结果中可以得到以下结论:在不同车速行驶条件下,由车速的增加引起的侧倾角也随之增大。在考虑悬架刚度非线性时,其与线性悬架侧倾度曲线基本一致。在引入阻尼非线性之后发现,阻尼非线性会使得侧倾角明显增大。而在稳定杆作用下,以上3种情况的侧倾角均能得到明显改善。

3 样机实验

图8 实验样机

以现有的一款适用于捻线机闸刀抬升的AGV移动平台作为样机进行实验,如图8所示。车架由欧标铝型材搭成;底盘上的驱动轮由伺服电机驱动,分别装配于独立悬架上;横向稳定杆横置于底盘上,与悬架相连。

3.1 侧倾角度测量系统设计

实验方案布局图见图9。将两个型号为MPU6050的3轴角速度计固定于平台两侧,分别距离平台中心300 mm。角速度计通过编写的采集程序可以获得底盘绕3个轴的旋转角速度。在本实验中需要得到绕Y轴旋转的值,将其记为G-Y,为了得到更好的测试结果,将传感器倍率设为250 °/s。处理器使用单片机Arduino Mega2560,在测试过程中能测得的最大值为32 768,因此可以根据式(15)得到真实角速度值,对其积分最终可以得到侧倾角度真实值。重复实验20次,取两个传感器的平均值作为最后的实验值输出。

图9 实验方案布局

ωG-Y=250×(G-Y)/32768

(15)

3.2 实验结果分析

实验时,使AGV小车分别在有无横向稳定杆作用下按照不同车速行驶过实验路面。单片机采样频率设为100 Hz,采样时间为30 s。重复实验20次,求取平均值后进行数据处理。最后,得到实验结果如图10所示。

(a) 0.5 m/s时侧倾度试验结果 (b) 1 m/s时侧倾度试验结果

(c) 1.5 m/s时侧倾度试验结果

在实验结果中,由于传感器精度限制以及车速影响,实际值之间的波形存在一定的不一致,但总体来说,侧倾幅度趋向于稳定,说明实验结果是有效的。最终,不同车速下的横向稳定杆作用比较结果如表3所示。

表3 不同速度下侧倾角均值平方根仿真实验对比表

表中分别给出了仿真和试验环境下侧倾角的均值平方根大小,以及有无横向稳定杆的比对结果。仿真和实验结果分析如下:

(1)仿真条件下,仅考虑刚度非线性情况时,3种车速下的侧倾角相差很小。在稳定杆作用下的侧倾角减小百分比与线性系统分别相差0.18%,6.24%和5.35%。因此可以忽略刚度非线性对系统的影响。

(2)仿真条件下,在刚度非线性的基础上引入阻尼非线性之后,侧倾角有明显增大的趋势,同时横向稳定杆对考虑阻尼非线性情况下的侧倾角幅度也有明显改善。因此,在AGV车速较高情况下,要充分考虑阻尼非线性对悬架侧倾度的影响。

(3)最终试验结果表明,在车速较低情况下(0.5 m/s),真实侧倾值更接近于仿真线性值。当车速较高时(1.5 m/s),真实侧倾值偏向于仿真非线性值。这可能是在车速较高时,系统非线性因素被放大后造成系统不稳定的结果。同样地,在稳定杆作用下K&C非线性仿真结果和试验结果侧倾角变化百分比分别相差18.66%,10.94%和7.07%,说明了随着车速的提高,横向稳定杆实际作用效果更接近于非线性系统。

4 结论

本文设计了一款横向稳定杆使用于现有AGV悬架。建立其带横向稳定杆的悬架动力学模型,考虑悬架参数非线性的影响,通过仿真和角速度测量实验证明了稳定杆的有效性,并分析比较在不同AGV车速下稳定杆的作用效果,仿真结果表明:

(1)刚度非线性对系统的影响较为微小,可忽略不计;

(2)在车速较高的情况下,阻尼非线性对悬架侧倾度的影响较大,会对AGV性能造成影响。

实验结果表明:随着车速的提高,横向稳定杆实际作用效果更接近于非线性系统。