数控卧式加工中心可靠性试验研究

王 林, 董应明, 韩玉稳, 赵彦鹏

(1.中国机械总院集团云南分院有限公司, 云南 昆明 650031; 2.云南省机电一体化应用技术重点实验室, 云南 昆明 650031)

0 引言

数控机床是制造机器的机器,是装备制造业的“工作母机”,是国家发展航空航天、国防军工、机械制造等先进制造产业最高效的基础装备,也是《中国制造2025》规划的中国制造业的战略必争领域之一,其制造水平、动态性能、 生产效率以及产品稳定性反映了一个国家的技术和综合国力[1],但就目前我国数控机床技术发展形势来看,国产数控机床最大的问题之一就是可靠性较差、 精度保持性较弱、故障率较高,严重影响国产数控机床在国内外市场的竞争力和品牌形象, 已成为国产数控机床质量的软肋[2]。

可靠性试验是对产品进行可靠性调查、 分析和评价的一种手段。 试验结果为故障分析、 研究采取的纠正措施、判断产品是否达到指标要求提供依据。 具体目的有:发现产品的设计、元器件、零部件、原材料和工艺等方面的各种缺陷;为改善产品的完好性、提高任务成功性、减少维修人力费用和保障费用提供信息; 确认是否符合可靠性定量要求[3]。

1 数控卧式加工中心可靠性试验

1.1 试验内容及目的

对数控卧式加工中心进行几何精度、数控精度、工作精度、切削力加载、扭矩加载、功率加载等检测试验。 通过检测试验及故障统计,验证机床的可靠性和稳定性,计算机床的平均无故障时间。

1.2 试验技术路线

试验技术路线见图1。

图1 试验技术路线

1.3 MTBF 数学模型

平均无故障间隔时间MTBF 估计的计算:按式(1)的规定

式中:k—可靠性系数;Tj—评定周期内第j 台机床的累积工作时间(h);Rgj—评定周期内第j 台机床的有效累积功能故障数(个);Rsj—评定周期内第j 台机床的有效累积失效(个);n—样机数量(台)。

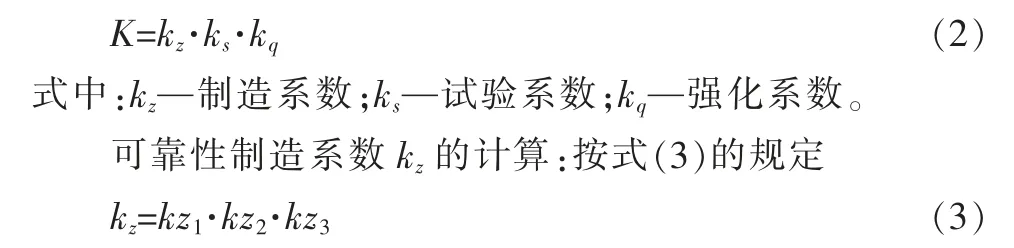

可靠性系数k 的计算:按式(2)的规定

式中:kz1—数控轴线系数;kz2—装配系数;kz3—装配环境系数。

可靠性制造系数kz的选取按表1 的规定:

表1 可靠性制造系数kz

可靠性试验系数ks的计算:按式(4)的规定

式中:ks1—力载荷系数;ks2—扭矩载荷系数;ks3—加载时间系数;ks4—主轴转速系数;ks5—主轴起停系数;ks6—换刀频次系数。

可靠性试验系数ks的选取按表2 的规定:

1)小麦基本苗偏多,会造成小麦群体结构不合理。襄阳市襄州区2016年秋播后降雨充足,土壤墒情好,田间出苗率高,加上该地区播种量偏大,造成小麦基本苗偏多20%左右。本次调查的20对样本中倒伏小麦总茎蘖数、无效穗数和有效穗数每公顷分别比未倒伏小麦高 100.05 万、37.20 万和 62.40万。基本苗偏多、中后期群体偏大造成小麦个体不壮、茎秆软弱,抗倒性差,是此次小麦倒伏的主要原因[6]。

表2 可靠性试验系数ks

可靠性强化系数kq设定为5.3。

失效数rs的计算:按式(5)的规定:

式中:rs1—几何精度失效;rs2—位置精度失效;rs3—主轴温度变化失效;rs4—电柜温度变化失效;rs5—液压温度变化失效。

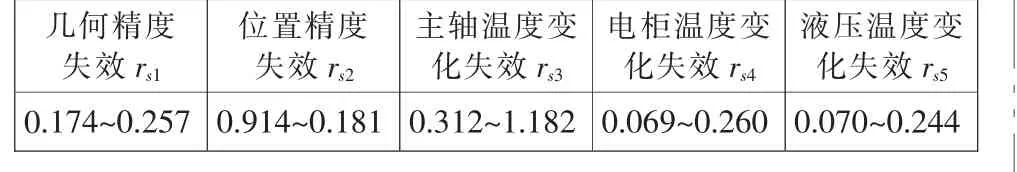

失效数rs的选取按表3 的规定:

表3 失效数rs

2 试验过程

2.1 加载试验前精度和快进速度检验

检验内容:与机床主轴相关的几何精度;直线轴的数控位置精度;直线轴的快进速度。检验结果均符合相关标准要求。

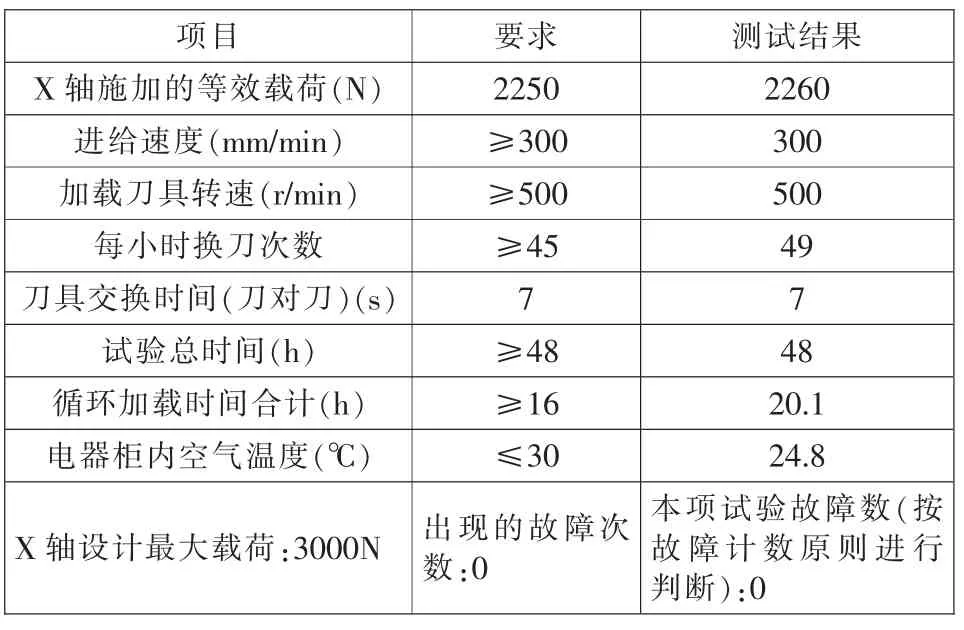

2.2 X 轴加载试验

试验内容:在主轴运转条件下,在X 轴方向上,对主轴反复施加径向载荷,考核机床各动作可靠性;在机床空运行下,考核机床规定的工作台快速移动、进给速度的可靠性;检查机床各类故障,记录故障数和分析故障产生的原因;记录加载时间、机床运行时间,检测相关几何精度。

表4 X 轴加载试验结果汇总及评定

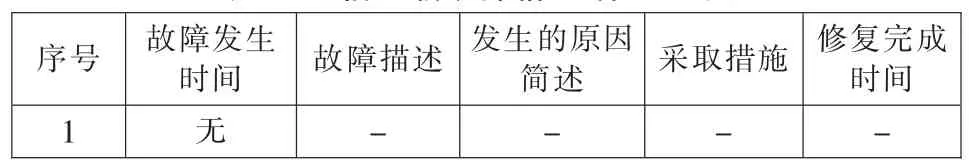

表5 X 轴加载故障情况描述及原因

2.3 Y 轴加载试验

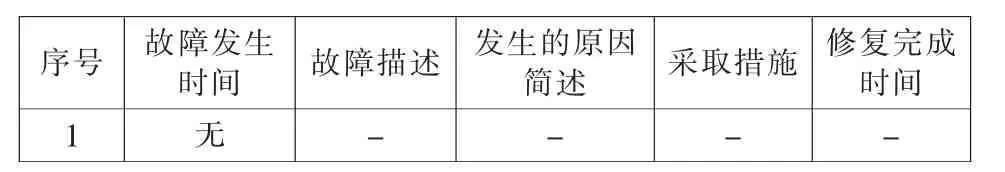

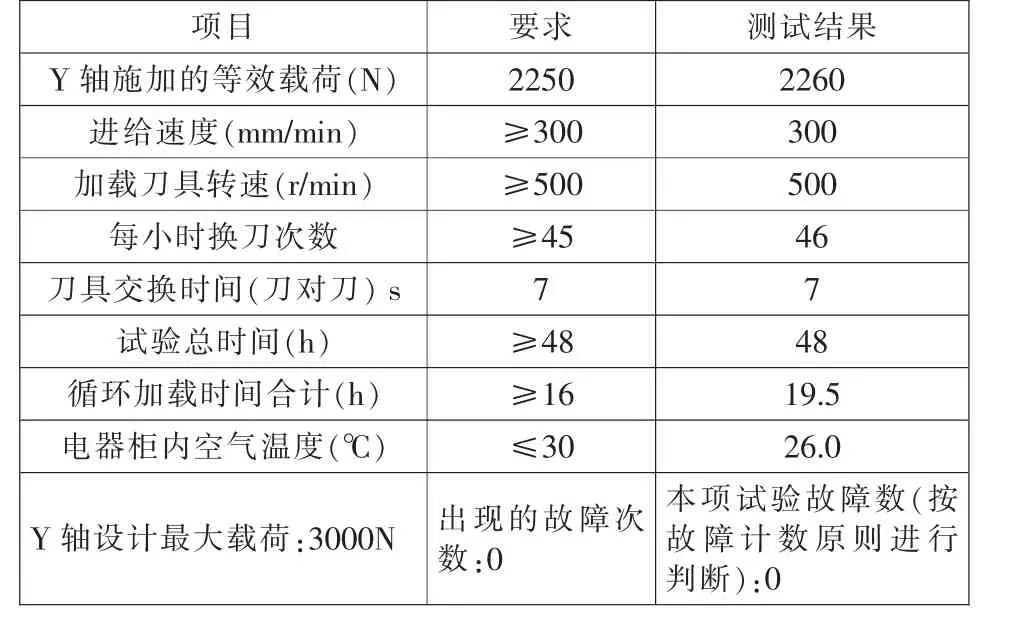

试验内容:在主轴运转条件下,在Y 轴方向上,对主轴反复施加径向载荷,考核机床各动作可靠性;在机床空运行下,考核机床规定的工作台快速移动、进给速度的可靠性;检查机床各类故障,记录故障数和分析故障产生的原因;记录加载时间、机床运行时间,检测相关几何精度。

试验结果:试验结果见表6,故障情况表见表7,试验后和主轴相关的几何精度检验结果均符合相关标准要求。

表6 Y 轴加载试验结果汇总及评定

表7 Y 轴加载故障情况描述及原因

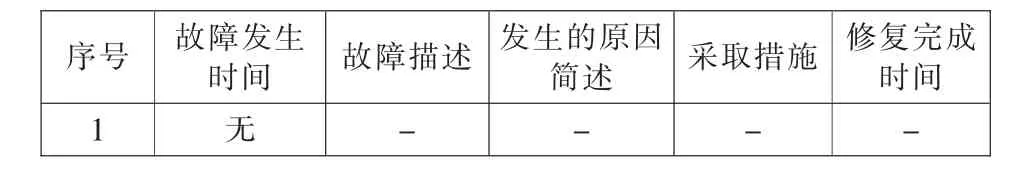

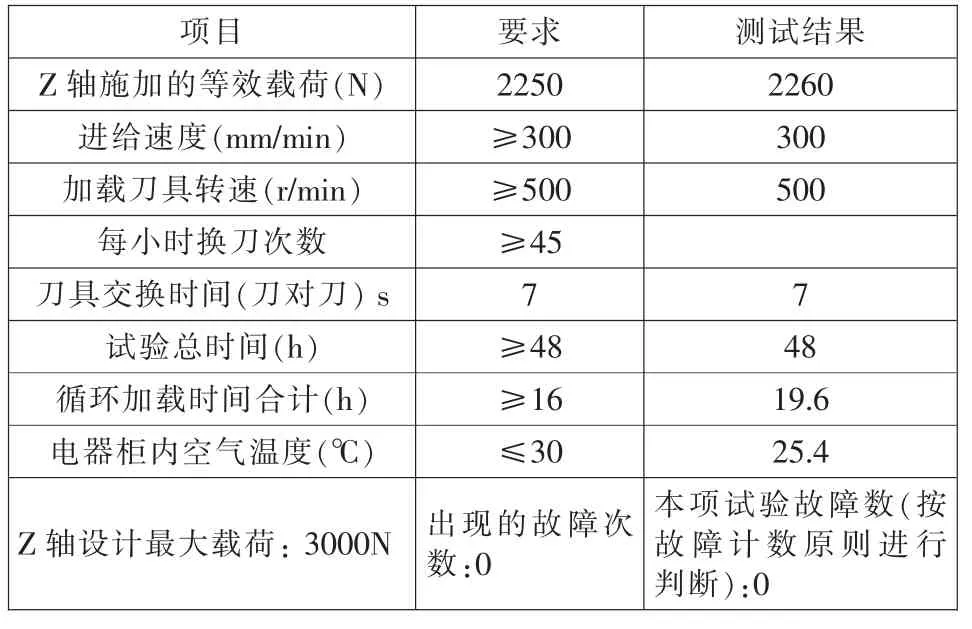

2.4 Z 轴加载试验

试验内容:在主轴运转条件下,在Z 轴方向上,对主轴反复施加轴向载荷,考核机床各动作可靠性;在机床空运行下,考核机床规定的工作台快速移动、进给速度的可靠性;检查机床各类故障,记录故障数和分析故障产生的原因;记录加载时间、机床运行时间,检测相关几何精度。

试验结果:试验结果见表8,故障情况见表9,试验后和主轴相关的几何精度检验结果均符合相关标准要求。

表8 Z 轴加载试验结果汇总及评定

表9 Z 轴加载故障情况描述及原因

2.5 主轴加载试验

试验内容:在主轴恒扭矩阶段,对主轴进行扭矩加载;在加载的各阶段记录机床故障、 加载时间和试验时间;试验结束时完成相关几何精度和X、Y、Z 轴位置精度检验。

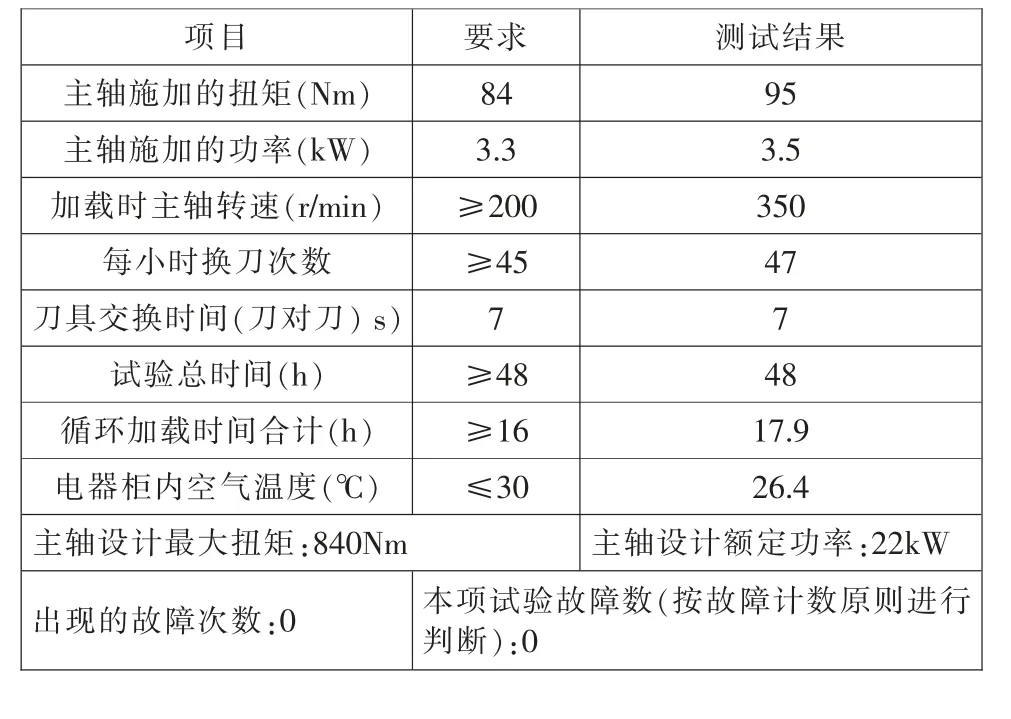

试验结果:试验结果见表10,故障情况表见表11,主轴加载后即时补偿状态下的数控精度见表12,试验后和主轴相关的几何精度检验结果均符合相关标准要求。

表10 主轴加载试验结果汇总及评定

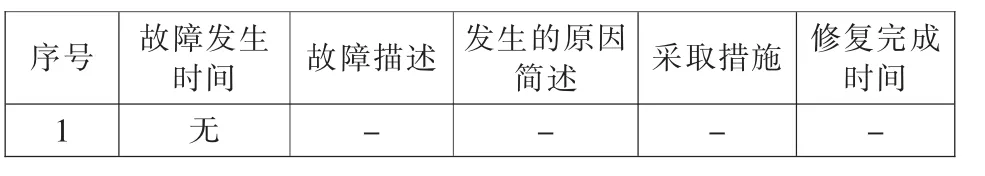

表11 主轴加载故障情况描述及原因

表12 主轴加载后即时补偿状态下的数控精度表

2.6 试件加工精度试验

试验内容: 按设计规定的切削参数, 在机床上加工GB/T 18400.7—2010 规定的2 个工件,检验工件的精度。

试验结果:加工后的工件精度见表13。

表13 工件加工精度

2.7 空运转加速试验

试验内容:用包括机床主要加工功能的数控程序,模拟工作状态做不切削的连续空运转。

试验结果:试验结果见表14,故障情况表见表15。

表14 空运转加速试验结果

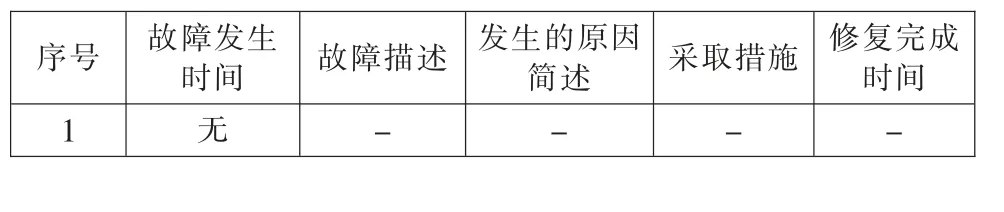

表15 空运转加速试验故障情况描述及原因

3 可靠性试验结果汇总

通过以上试验所采集的数据,代入式(1)计算,得出数控卧式加工中心的可靠性平均无故障间隔时间MTBF预计1709.6h。 数控卧式加工中心可靠性试验结果见表16。

表16 数控卧式加工中心可靠性试验结果汇总表

4 结论

本文采用加载方式的可靠性试验,以验证某型数控卧式加工中心的可靠性-平均无故障间隔时间MTBF 指标。 根据GB/T 23567.1—2009《数控机床可靠性评定 第1 部分:总则》、GB/T 23567.2—2018《数控机床可靠性评定 第2 部分:加工中心》等可靠性国家评价体系,对此台数控卧式加工中心采用了MTBF 评价方法,机床平均无故障时间超过了1700h。

在数控机床技术的发展中, 可靠性试验技术不容忽视,这是提高 数控机床质量水平、精度保持性及动态性能的重要途径[4]。 在可靠性分析时采用科学的方法,实现对故障数据的收集和处理,找到机床故 障的原因,对于一些影响因素进行分析和研究,对于机的可靠性进行科学的对比和分析,进而提高数控机床的质量水平,促进机床制造业的可持续发展[5]。