基于MATLAB 的异步电动机转矩控制系统研究

徐 勇, 张发扬, 查新平, 龚 旭

(江苏航运职业技术学院 交通工程学院, 江苏 南通 226010)

0 引言

随着经济发展和生产需要, 异步电动机在各行各业中得到了广泛的应用。同时随着电能的快速发展,异步电动机因为结构简单等原因,因此在物流、港口、机床、家用电器、日用机电用具等方面得到广泛应用,例如常见的运输机械、传送机械、起重机械、运行机械、家里电器、等[1]。在先进的控制技术的时代中, 为了更好的降低安全风险和提高生产效率,对电机的控制要求越来越高[2]。 例如起重机等机械成了生产领域重要的物料搬运设备, 因为它可以有效减轻体力劳动、提高生产效率。在实际生产过程中,起重机行走、变幅、起升控制都需要电动机提供能量,将电能转换成机械能。 包括吊具的旋转、定位,都需要电机进行定位。 报告显示,近年来,电动机在我国的需求量正在快速增长。 单相电阻起动异步电机的功率范围为60W~1.1kW, 它适合中等转矩以及不经常起动的场合[3];单相电容起动异步电机的功率范围为120W~3.7kW,它具有较高的起动转矩, 所以它适合于那些负载比较大起动场合; 而单相罩极式异步电机其功率范围为0.4W~60W,起动转矩、效率及功率因数均较低,但是结构简单[4-5]。 与其它类型的电机相比,单相异步电动机在运行性能,特别是起动转矩及效率上都较差,传统驱动方式的单相异步电机一般不应用在调速场合,这些缺点制约着单相异步电机的发展。 但是单相异步电机价格低、使用灵活、适应性强、维修方便等优点,这些都是永磁同步电动机、无刷直流电动机等电机所不具备的,在使用的异步电动机时,可以通过控制技术来改变转矩等因数, 可以解决异步电动机的缺点问题,这也使得单相异步电机控制技术作为研究点,来提高电机的使用效率。

本文主要针对异步电动机转矩控制技术进行研究,将采用三桥臂逆变器驱动异步电机作为研究对象。 分析基于SVPWM 单相异步电动机驱动系统的原理并进行计算,采用空间矢量脉宽调制技术(SVPWM)对目标电压进行调制输出,在此基础上,利用MATLAB 仿真软件对异步电机的PI 控制方法及解耦控制方法进行了分析和比较,其中解耦控制方法对异步电机参数的不对称引起的转矩脉动具有较好的抑制作用。 根据异步电动机的PI 控制方法及解耦控制方法分析对比结果,在PI 和解耦控制方法基础上提出了每安培最大转矩控制方法, 并对最大转矩控制方法进行了理论分析计算, 设计了最大转矩控制系统, 结合SVPWM 技术并利用MATLAB 仿真软件创建了异步电动机最大转矩控制系统仿真模型,与前期PI、解耦控制方法采用同样参数进行仿真分析, 实验结果证明了方法的正确性。

1 单相异步电机驱动的SVPWM 原理分析及仿真验证

1.1 单相异步电机驱动的SVPWM 基本原理

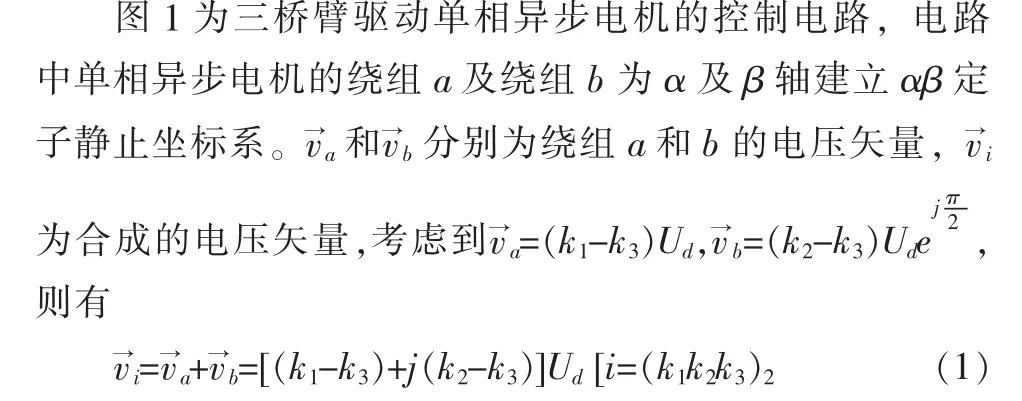

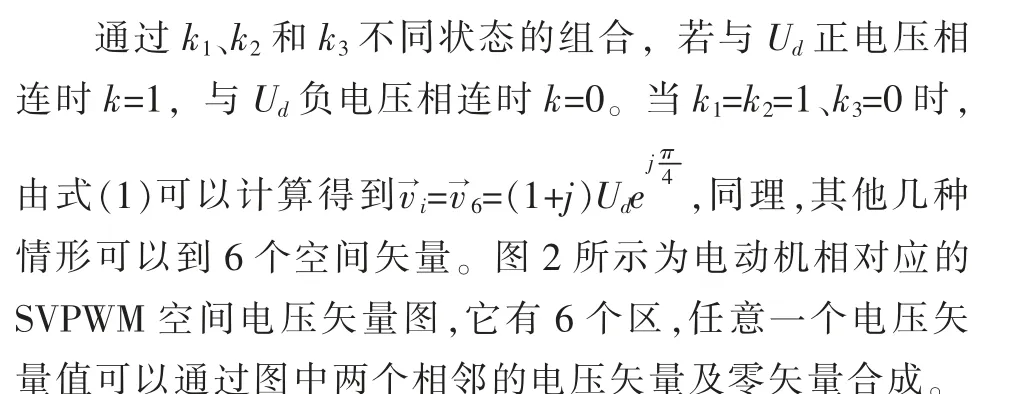

单相异步电动机的驱动方式有很多种, 包括电容启动和运转、晶闸管及逆变器驱动等,在这些驱动方式中逆变器驱动方式比较灵活, 它能提供异步电机主辅绕组任意的电压。 逆变器驱动方式种类较多,主要有两桥臂、三桥臂及四桥臂电路结构。 为了方便研究,选取三桥臂驱动逆变器驱动的单相异步电动机作为研究对象, 同时采用空间矢量脉宽调制技术(SVPWM)对目标电压进行调制输出。电流正向流动时:当Q1和Q6打开,Q2和Q5关闭时,电流ia流过Q1、电机绕组a、Q6;当Q1和Q6关闭,Q2和Q5打开时,电流ia流过Q5、电机绕组a、Q2;当Q3和Q6打开,Q4和Q5关闭时,电流im流过Q3、电机绕组b、Q6;当Q3和Q6关闭,Q4和Q5打开时,电流im流过Q5、电机绕组b、Q4。 电流反向流动时:当Q1和Q6打开,Q2和Q5关闭时,电流ia流过D6、 电机绕组a、D1; 当Q1和Q6关闭,Q2和Q5打开时,电流ia流过D2、电机绕组a、D5;当Q3和Q6打开,Q4和Q5关闭时,电流im流过D6、电机绕组b、D3;当Q3和Q6关闭,Q4和Q5打开时,电流im流过D4、电机绕组b、D5。

式中:k1、k2和k3分别为逆变器三臂的开关运行状态。

图1 三桥臂驱动单相异步电机的电路

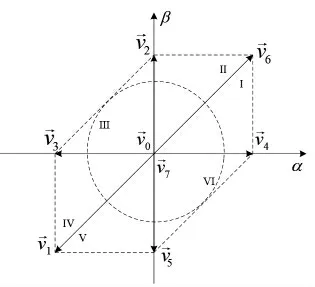

图2 SVPWM 空间电压矢量图

1.2 单相异步电机驱动的SVPWM 仿真验证

通过MATLAB 仿真软件建立了单相异步电动机控制系统仿真模型,见图3,里面包含了电动机驱动模型、PI控制器模型、解耦控制器模型以及控制系统模型,并采用PI 控制、解耦控制等策略,来验证SVPWM 的可行性。

图3 单相异步电动机控制系统仿真模型

具体电机参数设置如下:ra=7.05Ω,rβ=15.868Ω,rr=5.98Ω,Lαm=341.11mH,Lα=382.40mH,Lβ=233mH,Nm/Na=1/1.28。

给定电压va=Vasin(2πft),vb=Vbcos(2πft),式中f=25Hz。仿真实验在采样时间Ts=0.2ms, 直流母线电压Ud=250V,载波频率为5kHz 的条件下进行。

图4 和图5 分别是单相异步电机采用PI 控制方法电机起动时和单相异步电机采用解耦控制方法电机起动时,电机两绕组的电流,负载转矩TL=0。当电动机启动时,启动电流一般为额定电流的多倍,仿真结果显示是正确的。

图4 PI 控制方法的电机绕组电流

图5 解耦控制方法的电机绕组电流

2 单相异步电机最大转矩控制原理

2.1 单相异步电机数学模型

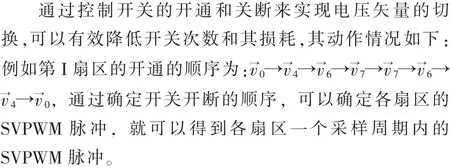

根据单相异步电机机构及原理的建立电机矢量变换图(图6),图中a 和b 分别为主绕组和辅绕组,α,β 轴为静止坐标系的两个轴,d,q 轴为旋转坐标系的两个轴,θe为旋转坐标系和静止坐标系的相位差, 转子以角速度ωr旋转,旋转坐标以角速度ωe旋转,vαs,vβs为定子侧,α,β 轴上 的 电 压,iαs,iβs为 定 子 侧α,β 轴 上 的 电 流,iαr,iβr为 转 子侧α,β 轴上的电流,vqs,vds为定子侧q,d 轴上的电压,iqs,ids为定子侧q,d 轴上的电流。

图6 单相异步电机矢量变换图

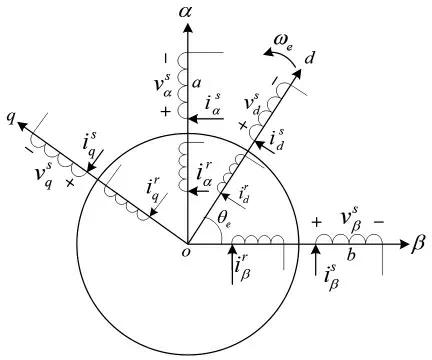

通过对磁通饱和、 铁损等因素忽略, 同时在静止的αβ 参考坐标系中建立单相异步电机的模型,可以消除电机两个绕组参数不同引起的不对称, 以及电机运行的不稳定行,通过旋转变换,单相异步电机数学模型中可以得到在以角速度ωe旋转的dq 旋转坐标系。

式中:λαs,λβs为定子侧α,β 轴上的磁链;λαr,λβr为转子侧α,β 轴上的磁链;Te,TL分别为电磁转矩、 负载转矩;rα,rβ分别为定子侧辅绕组a, 主绕组b 的电阻;rr—转子电阻;Lα,Lβ分别为定子侧辅绕组a, 主绕组b 的电感;Lr—转子电感;Lαm,Lβm分别为定转子之间α,β 轴上的互感;P—电机极数;J—转动惯量;B—阻尼系数;p—微分算子。

2.2 最大转矩控制原理

为了得到异步电动机的最大转矩,在转子磁链上固定旋转坐标系的轴,则有:

3 转矩控制系统仿真及结果分析

为了验证控制系统的可行性,我们通过MATLAB 仿真软件进行建模分析。 图7 为单相异步电机最大转矩控制系统的仿真模型,最大转矩控制模块中,其中将通过电流对比得到的电压和解耦电路得到的电压进行相加,并通过建立的旋转坐标系, 利用三桥臂逆变器直接对建立在坐标系上得电流进行控制。

图7 单相异步电机最大转矩控制系统仿真模型

为了保证验证的可行性, 电机运行参数还是选择同样的参数:ra=7.05Ω,rβ=15.868Ω,rr=5.98Ω,Lαm=341.11mH,Lα=382.40mH,Lβ=233mH,Nm/Na=1/1.28。

图8 为单相异步电机采取最大转矩控制方法, 当负载转矩的情况下,电机启动直至稳定后,通过软件仿真得到电机两绕组电流的波形,对比PI 控制、解耦控制的绕组电流的波形图4 和图5, 可以看出最大转矩控制方法的电流要比PI 控制方法的电流小很多,趋于电流稳定的时间更短。

图8 单相异步电机最大转矩控制时电流波形

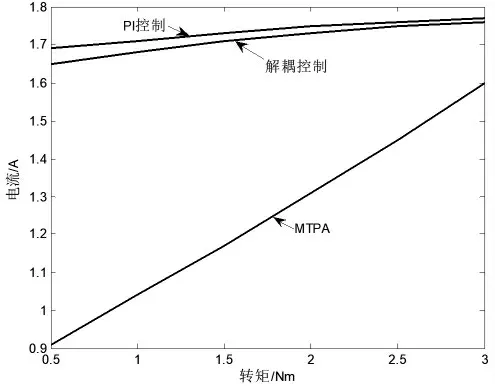

图9 为PI 控制方法、解耦控制方法以及最大转矩控制方法,转矩与电流的有效值的关系,其中。 在相同转矩下,最大转矩控制方法有效值要比PI 控制方法及解耦控制方法小很多,证明了最大转矩控制系统方案的可行性,系统的稳定性更好,可以提高电机的运行效率。

图9 转矩-电流曲线图

4 结束语

本文利用MATLAB 仿真软件对异步电动机PI、解耦控制进行仿真验证,验证了SVPWM 的可行性,针对电动机电流大、转矩不稳定的问题,结合仿真分析的结果,设计了一种应用SVPWM 技术的单相异步电机最大转矩控制系统,通过对最大控制系统进行理论计算分析,建立了该系统的数学模型,利用仿真软件MATLAB 搭建了异步电动机最大转矩控制系统,异步电动机设置参数不变,并利用仿真软件进行了系统运行仿真验证, 通过仿真结果对比可以看出,相同的电流,最大转矩控制方法与其他几种方法相比,其所产生的转矩都要来得大。最大转矩方法也能很好的消除由于电机不对称而产生的转矩以及转速的波动,并且具有较好的抗扰动能力。