坚硬顶板诱发含夹矸煤层围岩失稳机理及防治

赵华全,杨皓博

(陕西彬长小庄矿业有限公司,陕西 咸阳 713500)

0 引言

随着采矿活动向深部转移,围岩失稳的基础静载(自重应力)逐渐增大,回采步距的增大使顶板会产生裂隙,当顶板弹性能积累到一定程度会突然释放诱发矿震。在其影响下还可能诱发断层活化、冒顶等事故,甚至会诱发冲击地压造成人员伤亡及设备的损失[1]。由于成煤时期的各种原因,厚煤层中往往有一层夹矸结构。夹矸的存在破坏了煤层的连续性,当夹矸厚度较大时,可视为“骨架”提高煤层的稳定性,而厚度较小时,会严重影响煤层的稳定性,尤其在其厚度变化区,煤岩接触面位置最易发生滑移失稳[2],在多轮动载作用下夹矸赋存区损伤破坏加剧,当损伤达到一定程度时,煤岩接触面易于活化失稳,由起初的静摩擦转为动态摩擦,从而表现为应力骤减及质点振动速度骤增[3]。

国内外学者研究了诸多关于动-静载荷叠加下围岩失稳机理。例如,李夕兵等[4]研究了不同类型动静组合加载下围岩失稳力学机制,提出了岩爆动力判据和防控方法,为揭示岩爆机理提供了新的思路与方法;何江[5]研究了动-静载下巷道围岩失稳机理及其前兆特征,提出了降低动载扰动的防冲关键技术,基于现场验证提出了“弹性+整体+高强蓄能承载”的巷道支护新形式,降低动载作用下冲击地压发生的概率;宋解放等[6]揭示了顶板破断过程中夹矸微震演化规律,并分析了其赋存区应力演化特征;王恩元等[7]基于地震学位错震源理论,构建了坚硬顶板破断震源模型并推导了断裂,以及滑移时空分布函数,同时也研究了应力波远场效应;雷文杰等[8]分析了采动下地震波传播及衰减特征,得出顶板岩层的平均波速及加速度高于煤层,震动波能量与信号时长受传播距离分别呈现指数与线性衰减,且震动波在顶板的有效传播距离大于煤层。

顶板破断产生的动载以波动形式向四周传播,这些波携带断裂所产生的能量以弹性介质中质点间的应变(体应变、切应变)传递,与这2种应变相对应的称纵波与横波。其中,纵波在膨缩力作用下质点振动方向与波的传播方向一致,而横波在旋转力作用下质点振动方向与波的传播方向垂直,故纵波传播速度大于横波[9-11]。静载情况下,岩体内部应力变化较小,工作面夹矸赋存区损伤只在较小范围内发生,当高位顶板破断时,纵波与横波先后作用到夹矸厚度变化区,而低位顶板破断时,纵波与横波叠加一起共同作用,震源能量越高,质点峰值振动速度越高。因此,当震源距离夹矸厚度变化区越近煤岩体越易滑移失稳[12-13]。国内外学者对于动静载荷对采场围岩作用与煤岩组合结构有详细的研究,但是对于动-静叠加下夹矸失稳机理研究较少。为此,在两者基础上从应力场和速度场角度分析坚硬顶板破断下夹矸滑移失稳机理,以期提出减少冲击地压发生的防治措施。

1 工程背景

1.1 工作面概况

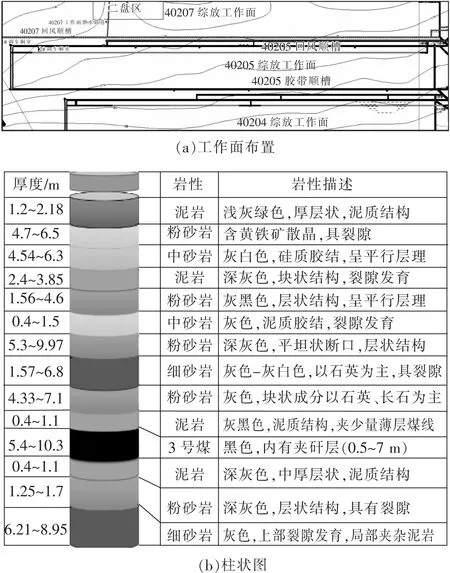

40205综放工作面对应地表为塬梁沟壑地貌,标高912~1 090 m,40205工作面区域地层含煤2层,分别为4号煤层及4-1煤层,4号煤层底板标高+370~+386 m,煤层埋深530~710 m,煤层厚度稳定,总体为中部厚两侧薄,厚度21~25 m,平均煤厚23 m,工作面地质条件如图1所示。4-1煤层厚度1.1~1.3 m,距4号煤层顶板0.8~1.4 m,平均1.1 m。工作面4号煤层和4-1煤层联合开采。4号煤层结构简单,夹矸1~3层。

图1 工作面地质条件

1.2 夹矸分布特征

40205工作面夹矸呈西北东南走向,夹矸厚度从西北向东南逐渐变薄,工作面回采过程中靠皮顺处,夹矸厚度0~4 m,由于夹矸较厚,局部顶板有破碎现象。其中,切眼至联巷方向上沿工作面走向距离切眼约为40~78 m,向工作面内延伸约32 m范围,煤层中约大于2 m的夹矸,胶带顺槽实测剖面图如图2所示。在切眼至联巷方向上沿工作面走向距离切眼约为160~186 m,向工作面内延伸约11 m范围,由大于2 m的夹矸引起。在切眼至联络巷方向上沿工作面走向距离切眼约113~268 m,向工作面内延伸约23 m范围,由大于2 m的夹矸引起。

图2 胶带顺槽实测剖面

2 夹矸滑移诱发冲击地压

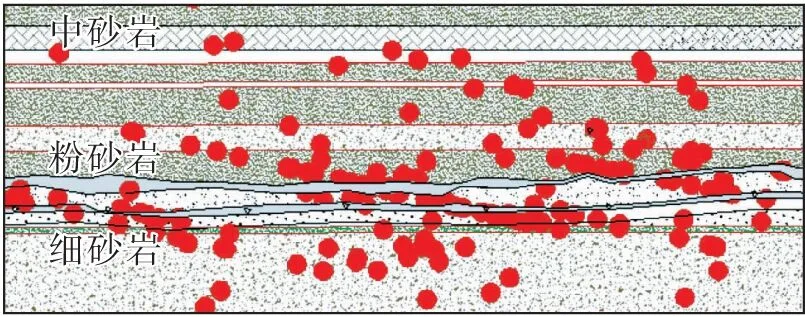

2.1 强矿震震源分布

该工作面煤层埋深较大,围岩承受较高的静载作用。根据图1(b)可知,煤层上覆岩层以坚硬的细砂岩、粉砂岩为主,随着工作面开采,首先在顶板最大弯矩力处随机产生裂隙,当裂隙逐渐增多并贯通时,顶板会逐渐弯曲、断裂产生冲击荷载,且破断过程中产生的大事件较为频繁,图3为工作面在回采期间坚硬顶板破断微震事件(E>1×104J)分布。在坚硬顶板中大能量事件广泛存在及冲击载荷作用下,易于诱发煤岩接触面发生滑移失稳,然后反作用使工作面发生冲击事故。

图3 胶带顺槽局部区强矿震分布

2.2 夹矸滑移失稳机理

当应力波传到煤岩接触面时,接触面应力及其上下表面煤岩体位移满足式(1)

(1)

式中,σ为变量;p0为质点峰值;Eε为上下表面煤岩体位移;t为单位时间;u(t)为位移;u0,uc,ur为不同时间内位移;hc,hr为不同层位垂直距离。

应力波的存在不仅会改变煤岩接触面的应力状态,同时接触面空隙也会发生变化。当接触面较粗糙时,较小的动载作用下就会发生较大的变形,同时阻碍震动波由煤体传递到夹矸层,振动速度及强度产生差异;相反,当接触面较为光滑时,较大的动载可能诱发较小的变形。当顶板断裂产生较大震级矿震有可能使煤岩接触面处于非平衡稳定状态诱发滑移失稳,可描述为当接触面剪应力大于粘聚力时,不连续接触面易于发生稳定的剪切变形,当剪应力等于粘聚力时,剪切变形处于临界状态,在较小应力扰动下就会发生失稳。基于能量准则-Dirichlet平衡稳定性准则,如果煤岩体系统总势能存在极小值,则处于稳定状态,即为二阶导函数,反之,满足式(2)将发生滑移失稳。

(2)

式中,ξ为滑移失稳距离。根据弹性力学,煤岩体系统内总势能为外力势能W与变形势能U之和,分别可表示为

(3)

(4)

式中,{u},{f},{T},{ε}分别为位移、体积力、面积力及应变;|Dc|和|Dr|分别为强度极限前后的力学矩阵;Vc和Vr分别为煤岩体的体积,总体积为V;S为煤岩体受力面积。

(5)

根据式(2)系统的平衡条件可得,当式(5)达到该条件时,煤岩接触面将可能活化失稳诱发冲击地压,即材料性质矩阵|Dr|为负值,且当Vr足够大时,第2项绝对值将大于第1项,局部区域煤岩应力超过峰值强度达到矿震发生的必要条件。

3 动-静载下夹矸赋存区围岩失稳分析

3.1 建立模型及方案

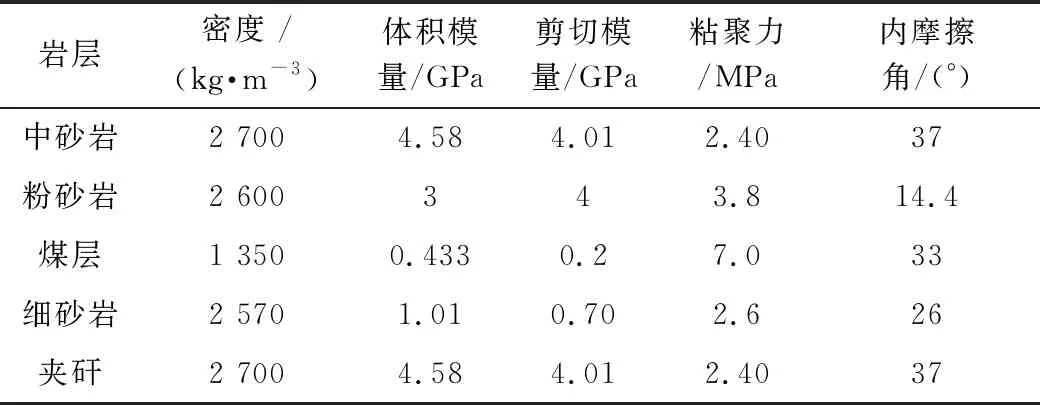

以工作面地质条件为基础建立三维模型,根据研究目的,对模型进行简化,工作面上方0.4~1.1 m厚的泥岩和煤层倾角不作考虑,主要研究煤层顶板具有冲击倾向性厚而坚硬的粉、细砂岩破断对夹矸厚度变化区的影响,模型尺寸为300 m×220 m×54 m(X×Y×Z),局部示意如图4所示。在模型上部施加垂直应力为15.25 MPa,模型底部及四周均采用固支的方式,为了探讨顶板破断夹矸变化区应力及质点演化趋势,模型局部示意如图4所示。

图4 模型局部示意

为了模拟坚硬的顶板(粉砂岩和细砂岩)破断产生的震源对夹矸赋存变化区的影响,在FLAC3D中施加一个FISH函数的应力时程,将动力载荷直接施加在模型内部节点上,频率为50 Hz,通过标量变量Dytime来存取动态时间并计算相应动态时间,施加5个周期的正弦波动载,加载时程为0.5 s,并在模型四周设置安静边界条件来减少模型边界处的地震波的反射。

应力波在煤岩体中产生的动载可表示为

(6)

式中,σdp,σds分别为P、S波产生的动载;vp,vs分别为P、S波传播速度;vpp,vss分别为P、S波引起的质点峰值振动速度;根据该工作面实际情况,质点的振动速度取8 m/s,岩体密度取2 500 kg/m3,P波波速取 3 000 m/s,故由式(6)计算得,在模型中震源处施加的动载为60 MPa,施加震源应力波形如图5所示,煤岩力学参数见表1。制定模拟流程为:建模模型→施加边界条件及应力→求解原岩应力平衡→工作面进行回采→求解应力平衡→顶板破断施加动载→分析夹矸赋存区中应力传递规律以及动力响应特征。

图5 夹矸赋存区应力场分布云图

表1 数值模拟中煤岩力学参数

3.2 夹矸区围岩速度、应力场演化特征

3.2.1 应力波对夹矸厚度变化区围岩应力影响

根据前面理论分析可得,冲击动载对煤岩体稳定性具有重要的影响,以下通过改变模型中自重应力大小,分析地震波作用不同时刻下夹矸厚度变化区剪应力变化趋势以及作用前后采场剪应力变化情况,进而预测夹矸赋存区围岩的稳定。

由图5可知,随时间步数的增加,工作面夹矸赋存区围岩应力剪应力逐渐减少,主要表现为震源处及工作面前方高应力集中范围缩小,但是其煤层底板的冲击响应程度明显增加,越往深处冲击响应越小。可以看出,动载前围岩处于高应力状态,动载施加后,由于震源距工作面位置及夹矸厚度变化区较近,纵波和横波以顶板断裂部位为中心同时在岩体内部传播,使开采空间的围岩受力状态变得更加复杂,时间越长破裂致塑性区范围越大,应力波得到更好地吸收,应力明显降低,当其围岩稳定以后应力略有回升。

3.2.2 变化区应力变化

坚硬顶板破裂产生的震源对夹矸赋存区围岩进行了复杂的动态动载过程,通过提取动载作用后工作面夹矸厚度变化区内不同的应力数据,对夹矸煤层围岩失稳机理特性进行探讨。垂直应力变化如图6所示。

图6 垂直应力变化

根据图7震源施加后应力变化趋势可得:在首次冲击期间,剪应力先上升,随后在0.05 s左右剪应力迅速下降,且b点应力集中程度明显大于a点。由于夹矸厚度变化区距工作面距离为40 m,工作面超前应力与夹矸厚度变化区“双峰值应力”尚未叠加,应力增加并不明显,当坚硬顶板断裂产生震动波在首次冲击作用后,0~0.05 s内,夹矸完成了滑移前蓄能及启动过程,煤岩接触面“微裂纹”逐渐扩展并活化,且损伤程度一直呈递增趋势,由于地震波衰减程度与损伤程度呈负相关,故次冲击过程中振幅波动逐渐趋缓,最终接触面发生滑移产生应力降,同时冲击能与储存在岩体中的弹性势能转化为断裂表面能和滑移动能。因此,动载多轮冲击是夹矸滑移失稳破坏的主要原因,通过监测剪应力并结合水平垂直应力时程变化趋势可以预测夹矸滑移失稳启动前兆。

图7 剪应力变化

4 现场监测和防治

40205综放工作面监测方法主要为:区域监测采用ARAMIS M/E微震监测系统,覆盖整个回采工作面;局部监测采用ARES-5/E地音监测系统,对回采工作面超前区域进行实时监测;采用KJ649应力在线监测系统对工作面超前300 m范围进行监测。

4.1 工作面液压支架工作阻力

图8为回采期间工作面支架阻力演化趋势。采动影响下工作面围岩应力状态的改变会诱发岩体内部微破裂的产生。可见,在夹矸区域部分容易产生应力集中,支架阻力较高,在无夹矸区域部分,支架阻力较低,因此在夹矸赋存区域要加强卸压,以降低冲击危险区域。

图8 工作面支架阻力变化

4.2 煤体卸压措施

4.2.1 卸压方式

运顺采取爆破卸压方式,回顺采用大直径卸压钻孔方式,两顺槽均采取顶板深孔爆破预裂弱化措施。同时,采用地面水平井分段压裂技术对工作面煤层上方上覆岩层进行弱化改性,有效降低上覆岩层的冲击地压危险程度。

4.2.2 大直径钻孔卸压

在工作面两顺槽进行大直径钻孔卸压。两顺槽大直径钻孔孔深25 m,弱、中等、强冲击危险区域顺槽两帮孔间距分别为3 m、2 m、1 m,滞后工作面分别不超过20 m、10 m、5 m。

4.2.3 煤体卸压爆破技术

煤层卸载爆破钻孔孔径为44 mm,单孔装药量为4 kg,封孔长度7 m。每10 m布置一个煤层卸载爆破钻孔,钻孔距底板为1.5 m;两帮钻孔与煤层平行,距底板为1.5 m,孔间距为5 m,滞后迎头不超过30 m。底板爆破钻孔(当底煤厚度大于0.5 m时需实施)深度为孔深6 m,间距为5 m,孔径为44 mm,单孔装药量为2 kg,封孔长度3 m,滞后工作面不超过30 m。

5 结论

(1)随着冲击载荷作用时间的增加,夹矸厚度变化区围岩剪应力逐渐降低,冲击震源处及工作面前方高应力集中范围逐渐缩小,但是煤层底板的冲击响应程度明显增加,越往深处冲击响应越小;同时静力大小不同,剪应力下降程度明显不同,以静力为1.5σ时下降最大。

(2)地震波作用时煤岩接触面垂直、剪切应力变化尤为明显,在首次冲击期间水平、垂直应力及质点振动速度变化波动剧烈,产生较大应力降/速度降,随后急剧下降,最终在次冲击期间(0.15 s后)围绕一固定值轻微波动,显示明显滑移现象。

(3)根据夹矸厚度变化区剪应力变化趋势,在0~0.05 s内夹矸滑移前有“蓄能”启动前兆,在次过程中剪应力逐渐增大,完成失稳滑移前蓄能过程,夹矸滑移过程中应力逐渐降低。