影响氧硫化碳合成收率的因素

刘 颖,毕聪智

(大连科利德光电子材料有限公司,辽宁 大连 116101)

1 前 言

氧硫化碳,化学式COS,又称羰基硫,是农药、医药中间体等化工产品重要的生产原料[1]。由于其有毒性适中、可降解转化的特点,在上个世纪90年代作为粮食熏蒸剂在我国得到了广泛的应用。近年来,该物质被发现可代替具有温室效应的氟化物应用于集成电路,目前世界上许多集成电路制造商已经建立并应用了以氧硫化碳为原料的芯片蚀刻生产线,此外在LED、光伏等新兴行业中氧硫化碳的需求量也有逐年递增的趋势[2]。

2 氧硫化碳的合成工艺

我国从上个世纪末开始研究并生产氧硫化碳产品,该物质合成方法较多,主要有干法和湿法两大类[3]。干法是在无溶剂的环境下以一氧化碳和硫磺为原料进行合成生产,其反应方程式如式(1)。

(1)

该法工艺流程简单、原料易得、产品收率较高,在工业上已得到应用。但是该工艺也有较多的缺陷,如一氧化碳原料属于高毒物质,存储与使用存在很大的风险,合成温度较高、能耗大,另外在合成过程中还需要引入催化剂等。

湿法的合成工艺也有很多,主要有尿素法、硫氰酸钾法、硫氰酸铵法[4]。其中最具代表性的是以硫氰酸铵和浓硫酸为原料生产氧硫化碳,其反应方程式如式(2)。

NH4SCN+H2SO4+H2O→COS+(NH4)2SO4

(2)

该法的反应条件温和,反应过程中危险因素少,原料成本低。但是由于该法是在水溶液中进行的,反应的过程中副反应较多,生成的硫磺、二氧化碳、硫化氢等杂质也较多,因此文献报道的收率只能维持在80%左右。本文为克服湿法生产氧硫化碳存在的收率低、杂质多的缺陷而创造性的提出将两种原料同时滴加进行反应合成的工艺,该工艺实施后效果明显。

3 实验部分

3.1 原料准备

将一定量浓度为93%的浓硫酸缓慢的滴加到水中稀释至60%,而后投入到反应釜中。将一定量的硫氰酸铵投入到带有搅拌的溶盐罐中,加入一定量70~80℃热水开启搅拌溶解制成饱和溶液,溶解完毕后将混合液导入滴加罐1中。将浓度为93%的硫酸导入原料滴加罐2中。

3.2 实验流程

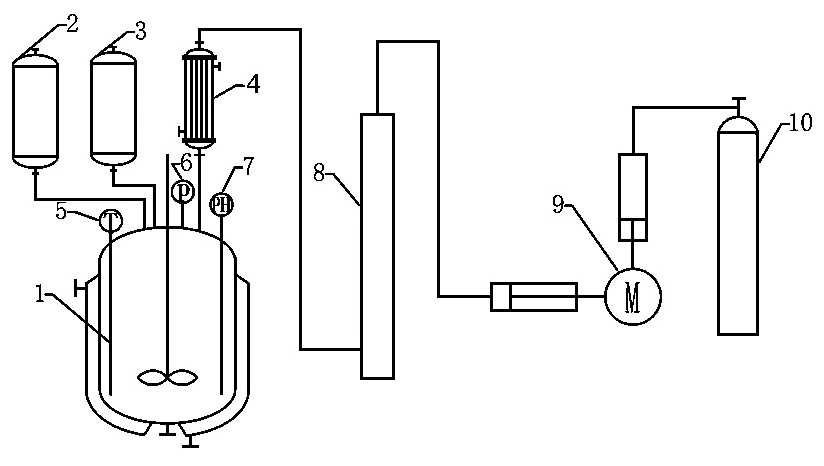

开启反应釜搅拌,通过反应釜夹套将釜内硫酸升温至60℃,打开滴加罐1底部阀门向反应釜缓慢滴加硫氰酸铵溶液,此反应为放热反应。滴加过程中通过控制滴加速度和反应釜夹套内冷媒的供给量来保持釜内温度为60~70℃,反应过程中通过酸度计观察釜内硫酸浓度的变化。当釜内硫酸浓度低于60%时打开滴加罐2底部阀门,向反应釜滴加浓硫酸,控制浓硫酸的滴加速度保持釜内硫酸浓度在60%~65%。反应生成的氧硫化碳气体进入冷凝器脱除水蒸气后再进入干燥器进行干燥,干燥后的氧硫化碳气体通过压缩机充装装入气体钢瓶中。当滴加罐1、2中的原料滴加完毕时,反应釜温度下降,实验结束。釜内残液排出,称量接收气体钢瓶重量,计算氧硫化碳质量。装置流程图如图1所示。

1.反应釜;2.原料滴加罐1;3.原料滴加罐2;4.冷凝器;5.温度计;6.压力表;7.酸度计;8.干燥器;9.压缩机;10.产品瓶

4 结果与讨论

4.1 原料配比对产品收率的影响

根据理论计算,硫氰酸铵与硫酸的消耗摩尔比为1∶1,在实验中按照浓硫酸过量选取了4种配料比进行实验。实验过程采用一路滴加的方式将硫氰酸铵溶液滴加到60%的浓硫酸中,反应温度选取60℃,在此条件下考察氧硫化碳产品的收率,结果如表1所示。

表1 原料配比对产品收率的影响

由表1可以看出,按照理论计算量进行投料反应,产品收率很低。当逐步提高硫酸投加量时,产品收率明显提高,但最高收率仅有71%。从实验现象看,配料比越低,滴加过程的放热量越小,釜内压力升高缓慢,产气量也越小。

4.2 硫酸浓度对产品收率的影响

选定硫酸与硫氰酸铵的配料比为2.5∶1,反应温度为60℃,配制不同浓度的硫酸进行反应,考察其对产品收率的影响,结果如表2所示。

表2 硫酸浓度对产品收率的影响

由表2可以看出,硫氰酸铵与不同浓度的硫酸反应会有不同的现象。当硫酸浓度过高时几乎不反应,而当硫酸浓度过低时反应效果很差。通过表中数据并结合实验现象分析,原因应该是硫氰酸铵与硫酸反应是利用硫酸的酸性,当硫酸浓度较高时其主要表现为氧化性,此时会生成更多的副产物如硫磺;而当硫酸浓度过低时其酸性表现不强,与硫氰酸铵反应的能力也较弱;当硫酸浓度为60%左右时,是由氧化性至酸性的过渡阶段,此时硫酸的氧化性减弱而酸性最强与硫氰酸铵的反应效率也最高。

4.3 反应温度对产品收率的影响

选定硫酸与硫氰酸铵的配料比为2.5∶1,硫酸浓度为60%,控制合成过程中不同的反应温度,考察其对产品收率的影响,结果如表3所示。

表3 不同反应温度对产品收率的影响

由表3可以看出不同的反应温度对产品收率的影响也非常明显。在较低温度下硫氰酸铵与硫酸基本不反应,而温度过高时反应生成的副产物也较多,同时釜内的水蒸气挥发量也会增加,其夹带的硫磺会堵塞产品的出口。

4.4 滴加方式对产品收率的影响

通过上述条件对应的实验结果及实验现象可以总结出,在适宜的反应条件下(60℃),硫氰酸铵与浓度为60%的硫酸反应可以实现氧硫化碳较高的收率。

在反应过程中,采用传统的滴加方式,随着硫氰酸铵溶液不断加入反应釜的硫酸中,釜内硫酸浓度会一直变化并逐渐降低。而在实验中可以观察到,当釜内酸度低于60%时,反应放热量和产气速度会明显下降。如果整个反应过程始终保持在浓度为60%的硫酸环境中,应该可以保证硫氰酸铵充分反应,从而进一步提高了产品的收率。

因此,我们将原料浓硫酸一部分稀释至60%并投入到反应釜中,另一部分直接以滴加的方式补充到反应釜中。这样在反应进行时,虽然硫氰酸铵溶液滴加过程会消耗并稀释釜内硫酸,但同时另一部分浓硫酸的补加会确保釜内硫酸浓度始终保持在60%,采用硫氰酸铵与浓硫酸“双路”滴加的方式,可以实现釜内硫氰酸铵始终在60%硫酸环境中反应。实验中确定在60℃的反应温度下,将原料浓硫酸投料量的一半稀释至60%并投入到反应釜中,另一半直接导入滴加罐2中进行补加反应,在硫酸与硫氰酸铵不同的配比下,考察了双路滴加的方式对产品收率的影响,结果如表4所示。

由表4可以看出,通过双路滴加的方式,显著提高了氧硫化碳产品的收率,当硫酸与硫氰酸铵的配料比为2.5∶1时,产品的收率达到了97%并趋于稳定,釜内的残液中含有很少量硫磺并且溶液澄清,将单路与双路滴加方式合成的产品收率进行对比如图2所示。

表4 双路滴加方式原料配比对产品收率的影响

图2 滴加方式与产品收率的关系

由图2可知,在同等反应条件下,采用双路滴加的方式可显著提高产品的收率。

5 结 论

深入研究湿法合成氧硫化碳工艺中影响产品收率的因素。通过实验确定了原料浓硫酸与硫氰酸铵最佳的投料比为2.5∶1,硫酸的最佳反应浓度为60%,反应温度为60℃。创新性地的采用“双路”滴加的方式确保了反应环境的稳定性,从而使产品收率稳定提升至97%。