异种材料胶铆混合接头力学性能与耐蚀性研究

王锴,魏杨,何宗锴

(1.大功率交流传动电力机车系统集成国家重点实验室,株洲 412001;2.湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082)

设备轻量化是交通行业关注重点[1]。随着高强钢、铝合金、碳纤维增强复合材料(carbon fiber reinforced composite,CFRP)等轻质高强材料在交通领域中应用推广,异种材料连接问题日益凸显[2]。车身异种材料连接设计的成败严重影响结构的完整性,事关基板材料性能的充分发挥。服役中的车辆面临高温、高湿、盐雾等不利环境因素的影响,因此有必要开展对异种材料连接接头在氯化钠溶液湿热环境下的力学性能的研究。

异种材料主要采用铆接和胶接。铆接工艺简单,生产节奏快,在交通工业中得到广泛应用[3-4]。杜爱民等[5]基于铆接技术的发展现状,综合评述了接头性能的评价参数。对于铆钉数量及胶铆混合对于接头的增强作用,尚存在进一步研究价值。胶粘连接应力分布均匀,载荷区域大,满足高承载和抗疲劳需求[6-8]。但是胶接易受环境因素影响[9],且关于复材-金属接头在湿热老化环境下的研究较少,有必要进一步探究。

为克服铆接和粘接的不足,混合连接工艺愈发受到重视。同时使用铆接和胶接能够形成优势互补,起到密封减震、增强接头的抗剥离、抗剪切和耐腐蚀性的作用[10-11]。刘璟琳[12]研究了铆接、胶接、以及胶铆混合连接在静强度和抗老化等方面的性能。王建强等[13]对结构胶-自冲铆混合接头的剥离性能及胶铆的相互影响关系进行了试验与仿真研究。

近年来,在胶接、铆接和胶铆混合连接方面均有相关研究正在开展[14]。但对于结构胶-拉铆接头的交互增强作用,以及环氧树脂胶黏剂对铆接接头的抗老化性能提升效果,尚缺乏系统性的研究。为此,提出对异种材料基板的结构胶-拉铆混合接头在不同铆钉排布方式下的力学性能和耐蚀性探究,通过开展胶接、铆接和胶铆接头的准静态拉伸破坏试验,分析其力学响应并探究胶铆接头中的交互增强作用,对上述三类接头进行了氯化钠浸泡,研究其抗湿热老化性能,以期揭示胶铆混合接头在特定恶劣环境下的力学机理,并为其在交通行业中的应用提供一定的研究基础与参考。

1 试验方法

1.1 试验材料

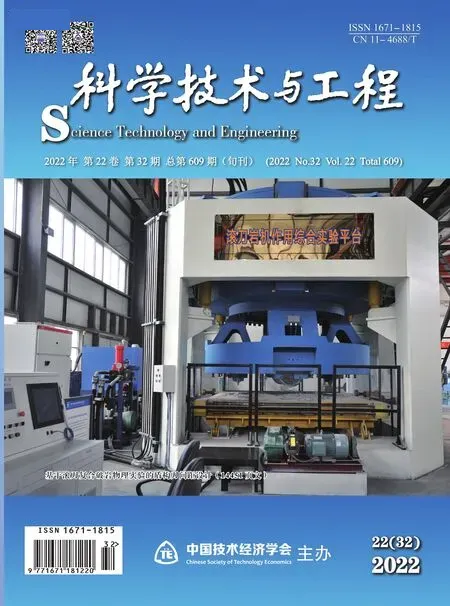

以轨道车辆车体中常用的材料为基板材料,分别为304不锈钢、Q355钢、5083铝合金和T3003K CFRP,铺层方式为[(0°/90°)]8,其基本力学性能如表1所示。

表1 接头试样基板材料力学参数

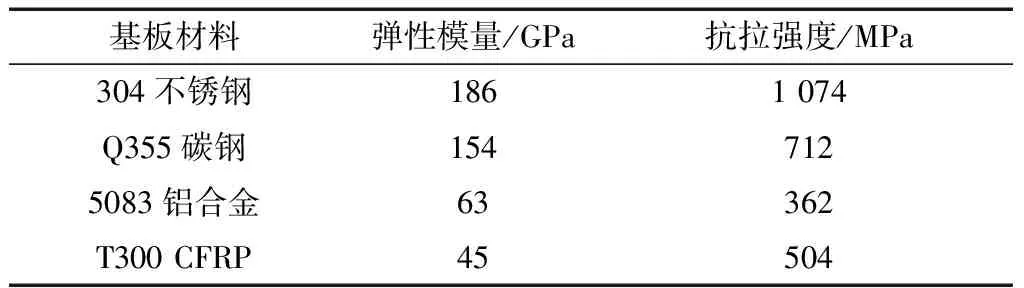

铆钉的选择对于连接件强度的影响至关重要,常用的铆钉有压铆铆钉、风扇铆钉、抽芯铆钉等,其中BOM铆钉是一种高强度的结构型抽芯铆钉,具有高承载能力和单面安装的特点。安装BOM铆钉时,铆枪拉伸钉杆的同时挤压帽檐,使其产生塑性变形,从而产生特有的环槽锁紧效果,如图1所示。变形部位夹紧基材实现可靠的紧密连接,从根本上解决了普通紧固件在振动情况下松动的问题。因此,相较于其他铆钉,BOM铆钉具有更高的安装精度、更高的生产效率、优异的抗振性。综合考虑轻量化、性能、安装操作可行性等因素,选择飞可斯©BULB-LOCK系列BOM钉作为本次试验的铆钉,其直径为6.4 mm,铆壳材质为SWCH8A钢,钉芯材质为SCM435钢。

图1 拉铆工艺过程

常用的工业胶黏剂按照化学成分分为:环氧树脂胶黏剂、丙烯酸胶黏剂、聚氨酯胶黏剂。其中双组分环氧树脂胶黏剂具有较高的强度刚度,对热固型复合材料粘接性能极佳、抗疲劳及耐高温的特性。依据刚度及断裂伸长率,可将胶黏剂分为脆性胶黏剂与韧性胶黏剂。分别以脆性胶黏剂(3M©DP460)和韧性胶黏剂(3M©DP270)为代表,探究不同韧度类型的胶黏剂对接头性能的影响[15]。

1.2 接头形式及制备工艺

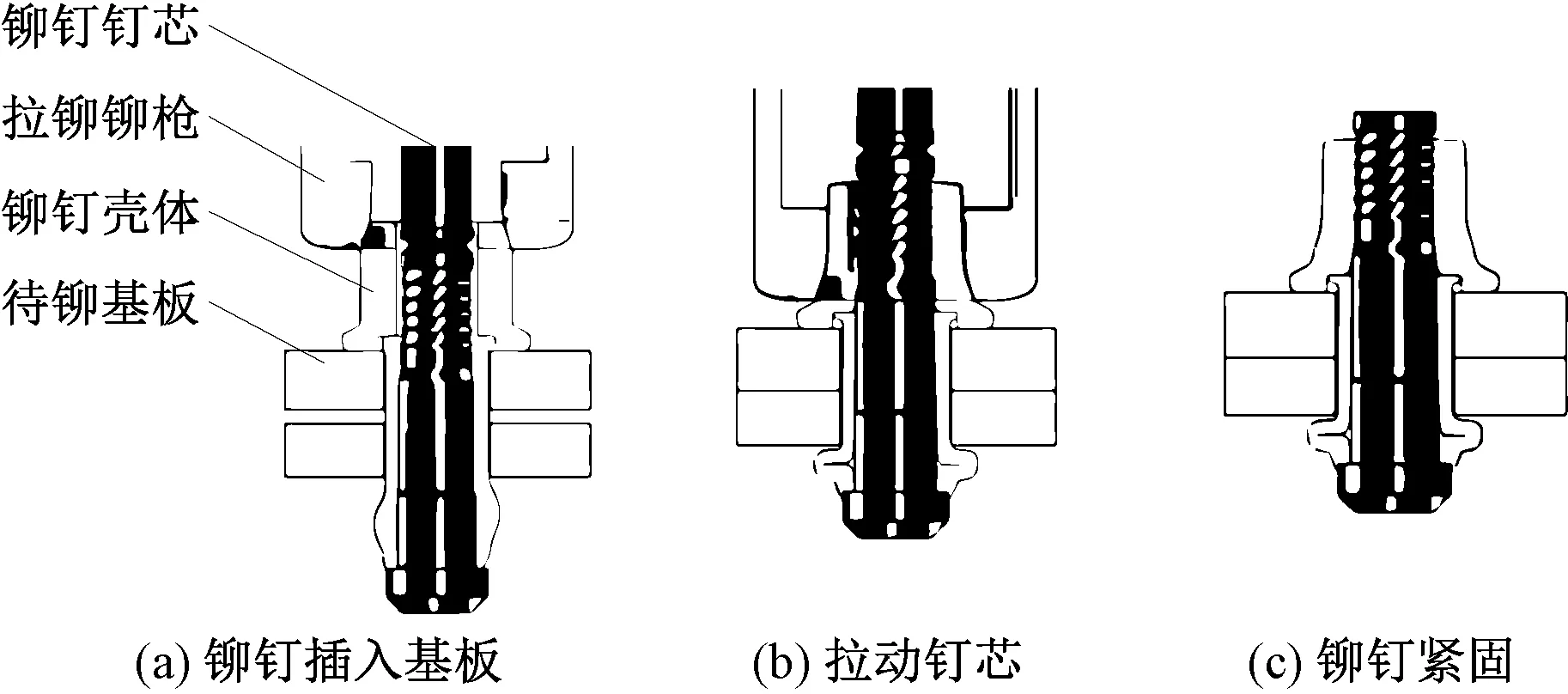

研究采用的接头连接形式共有3种,分别为胶粘连接、铆钉连接和胶铆混合连接,具体连接形式和尺寸如图2所示。对于铆接接头和胶铆混合接头,均采用了单颗铆钉与三颗铆钉的连接方式,以探究铆钉数量对接头力学性能的影响。对于胶接接头,由预试验和相关团队的研究结果[16-18]可以发现,胶层过厚会增大剪切过程中的偏距从而降低胶接强度,故选取胶层厚度为0.2 mm。为确保不同连接形式的接头具有可比性,纯胶接接头的基板在铆钉连接接头中铆钉对应位置处也进行了开孔处理。

图2 接头连接形式及关键尺寸

在进行搭接前,对搭接区域进行表面处理,以满足有效连接所需的表面粗糙度要求。首先使用丙酮擦洗基板,去除表面污渍;然后使用180目砂纸打磨搭接区表面,打磨方向垂直于拉伸载荷方向,以增加基板表面粗糙度以及基板与胶黏剂的有效接触面积;打磨完成后再次使用丙酮对打磨好的搭接区域进行擦洗。经过以上的表面处理后,开始进行搭接:对于铆接接头,使用飞可斯©提供的配套铆钉枪FFX-79EB,进行拉铆铆接;对于胶接接头,使用手持胶枪在搭接区进行均匀涂胶,随后将基板放入专用模具并放入热压机中,以60 ℃进行高温加速固化;对于胶铆混合接头,先进行涂胶,然后在固化之前进行铆接,最后完成对胶层的加热固化。

1.3 湿热老化方法

腐蚀是材料或其性能在环境的作用下引起的破坏或变质。氯化钠溶液腐蚀是一种常见和有破坏性的腐蚀。氯化钠对金属材料表面的腐蚀是由于氯离子穿透金属表面的氧化层和防护层,与内部金属发生电化学反应引起的。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝中,排挤并取代氧化层中的氧。这种效应使不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面,对产品造成不良影响[19]。当发生氯化钠溶液腐蚀时具体表现如下。

(1)阳极。金属失去电子而变成金属阳离子,并以水化离子的形式进入溶液,同时把相当的电子留在金属中,化学反应式为

(1)

(2)阴极。留在阴极金属中的剩余电子,被氧去极化,还原并吸收电子,成为氢氧根离子,化学反应式为

(2)

(3)电解液。氯化钠离解而生成钠离子和氯离子,部分氯离子、金属离子和氢氧根离子反应成金属腐蚀物,化学反应式为

(3)

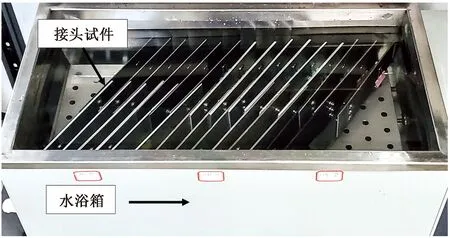

参考《船舶漆耐盐水性的测定 盐水和热盐水浸泡法》(GB/T 10834—2008),设计氯化钠溶液浸泡老化试验,探究3种接头的湿热老化性能。为了加速接头的湿热老化过程,使用温控水浴箱进行人工加速老化模拟。试验前,将试件直立放置在水浴箱内悬空的开孔槽架上,放置形式如图3所示,每组试样均配备了未老化的对照试验组。主要测试参数为:水浴箱温度为60 ℃,氯化钠溶液质量分数为5%,浸泡周期为10 d。随后取出所有试件,擦去表面的残留溶液,在阴凉透风处自然晾干1 d后进行准静态拉伸试验。

图3 在水浴箱内直立放置接头

1.4 试验方案

共包含两类工况:工况一为经过60 ℃、5%氯化钠溶液浓度、10 d周期浸泡的老化组;工况二为未老化的静态对照组。每组工况下所需进行的试验相同,其具体试样配置如表2所示,共采用铆接、胶接和胶铆混合连接3种连接工艺。分别将各连接工艺下的不同基板组合与连接方案进行搭配,得到8组铆接试验、4组胶接试验和4组胶铆混合连接试验,共计16组。

表2 异种材料连接接头湿热老化性能试验矩阵

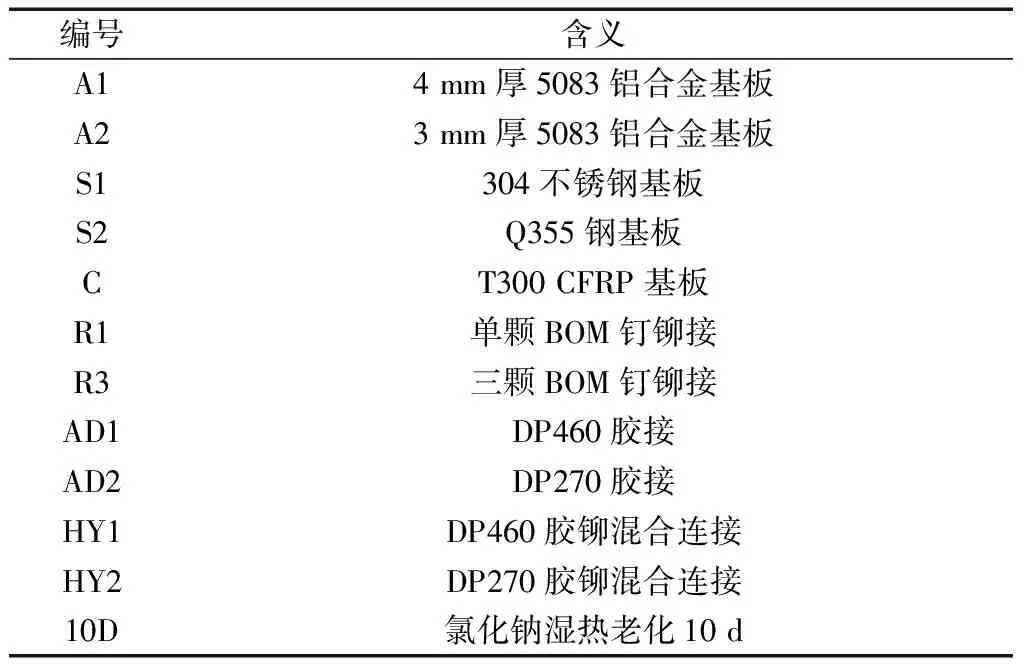

对试件进行编号分组,编号规则按表3所示。例如,A1-S1-HY1-10D即表示厚度为4 mm的5083铝合金基板与厚度为3 mm的304不锈钢基板通过DP460胶黏剂进行胶铆混合连接,并且经氯化钠溶液老化10 d的接头试件。

表3 接头试件编号规则

如图4所示,接头准静态拉伸破坏试验使用Instron 8801万能试验机于常温下进行,其最大量程为100 kN。采用位移控制模式,横梁的位移速度设定为2 mm/min。

图4 接头的准静态拉伸试验

2 结果与分析

2.1 接头拉伸力学性能分析

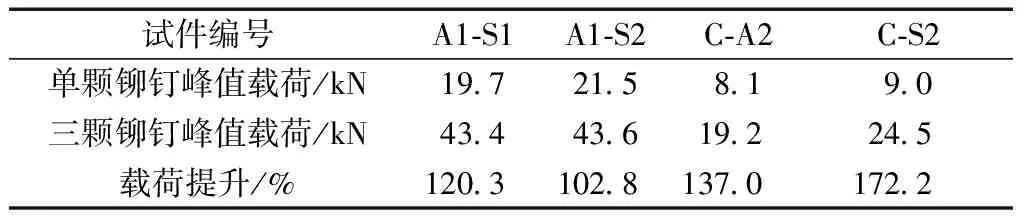

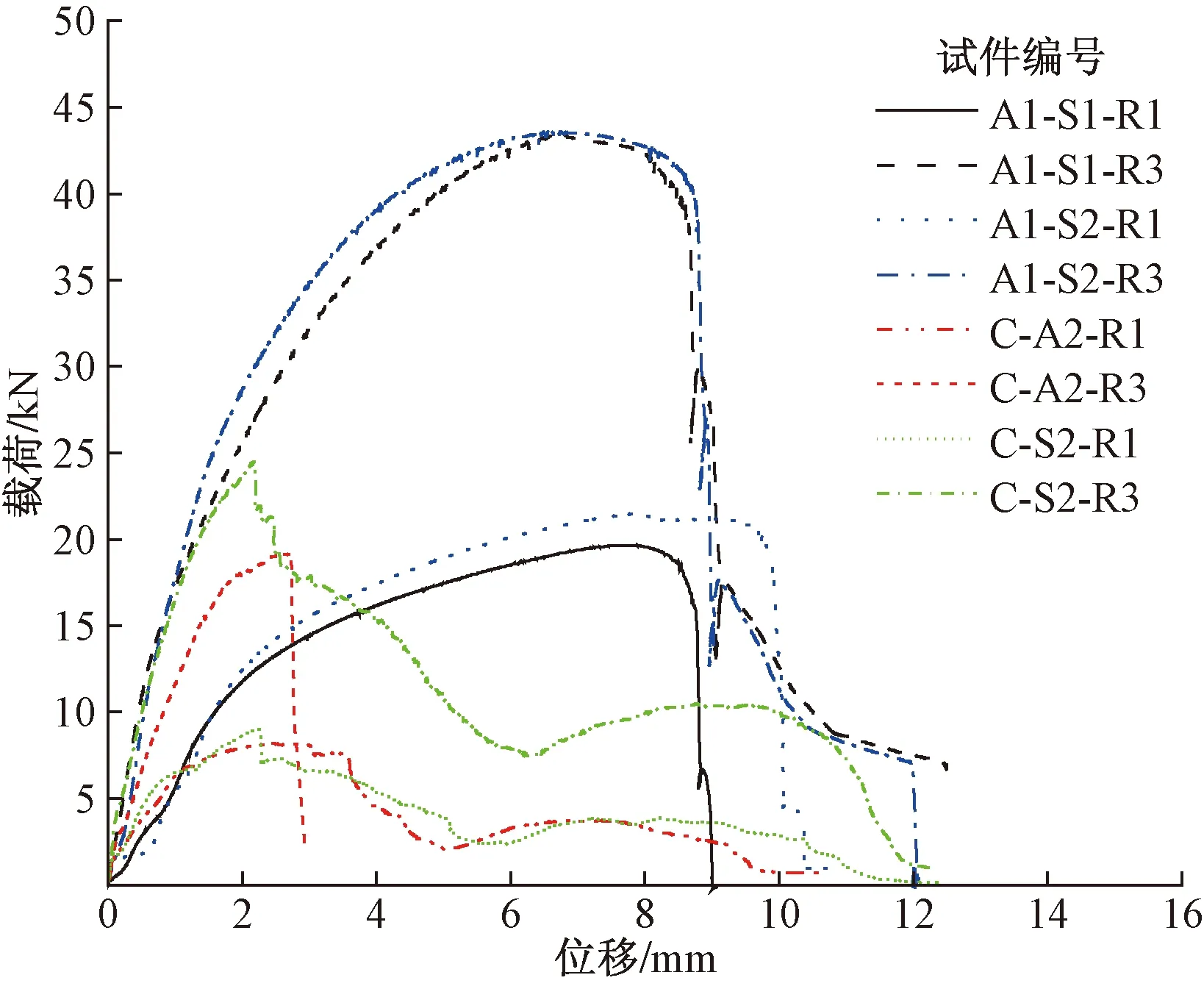

图5为所有未老化铆接接头的失效载荷位移曲线。对于同种材料的基板,3颗铆钉铆接接头的峰值载荷相对于单颗铆钉接头而言,具有非常大的提升,具体数值如表4所示。虽然接头的失效部位并不位于铆钉本身,但是多颗铆钉的引入提高了搭接区的接触面积,一定程度上减轻了应力集中现象,有效提高了接头的承载能力。

表4 不同铆钉数量的铆接接头峰值载荷对比

图5 铆接接头失效载荷位移曲线

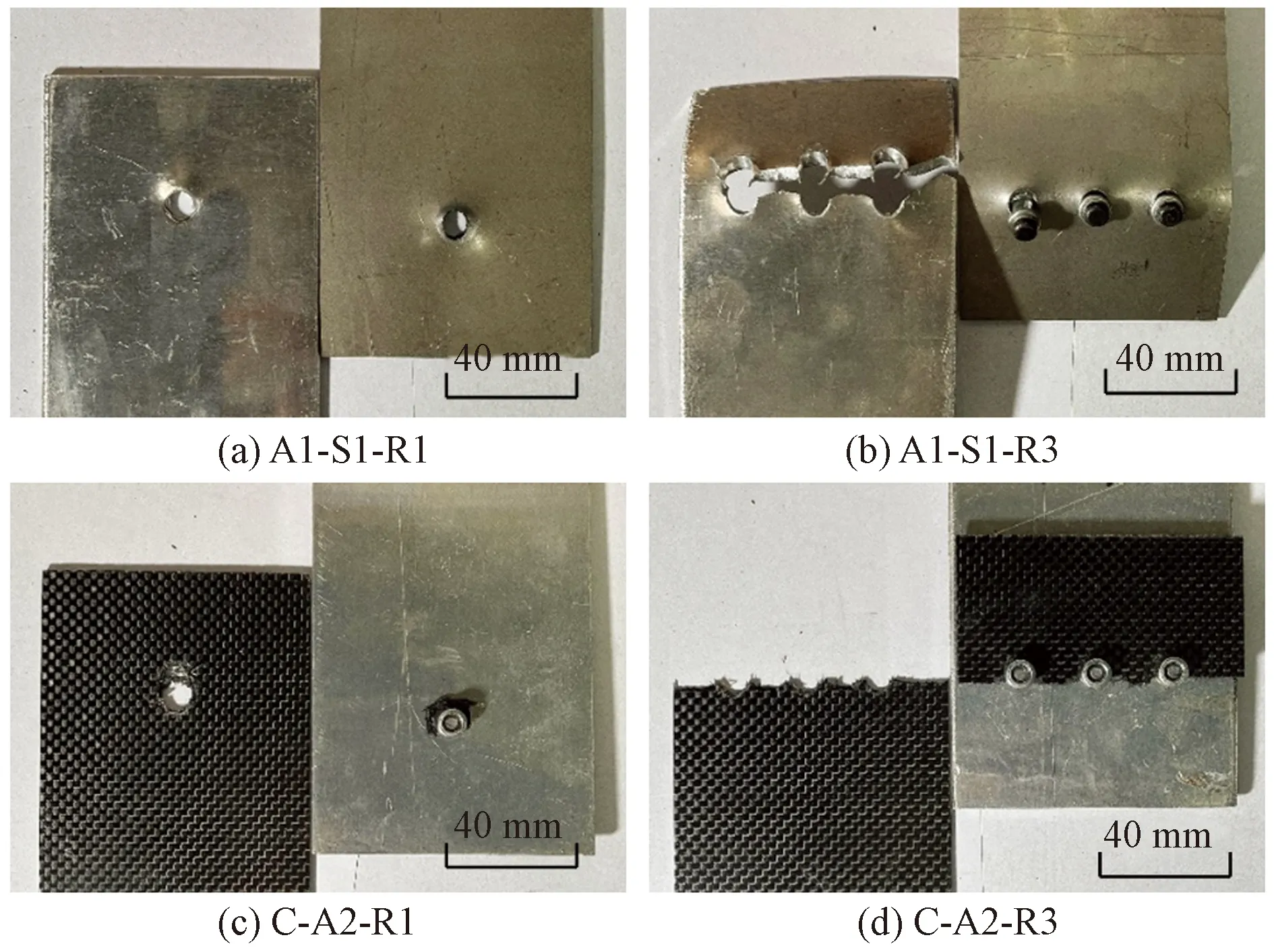

观察曲线发现,A1-S1-R3接头与A1-S2-R3接头的峰值载荷非常接近,类似的现象也发生在A1-S1-R1与A1-S2-R1之间。这是由于钢板的强度高于铝板,因此接头失效发生在铝板一侧,如图6(a)、图6(b)所示。单颗铆钉连接时,发生铝合金基板的铆钉孔挤压失效;三颗铆钉连接时,发生铝合金基板的拉伸失效,并且两个基板均发生较大的弯曲塑性变形。总结得到,接头的失效与否一般取决于性能较弱的一侧基板,因此在连接结构设计过程中,应注意两侧被连接件的力学性能匹配。当两侧基板的材料性能差异过大时,会造成性能的浪费,不利于轻量化与成本控制。

以CFRP为基板的四组试样中均发生碳纤维基板的失效,其中单颗铆钉接头发生碳板铆钉孔的挤压失效,而三颗铆钉接头在碳板的铆钉孔位置处发生拉伸断裂失效,如图6(c)、图6(d)所示。

图6 铆接接头失效模式

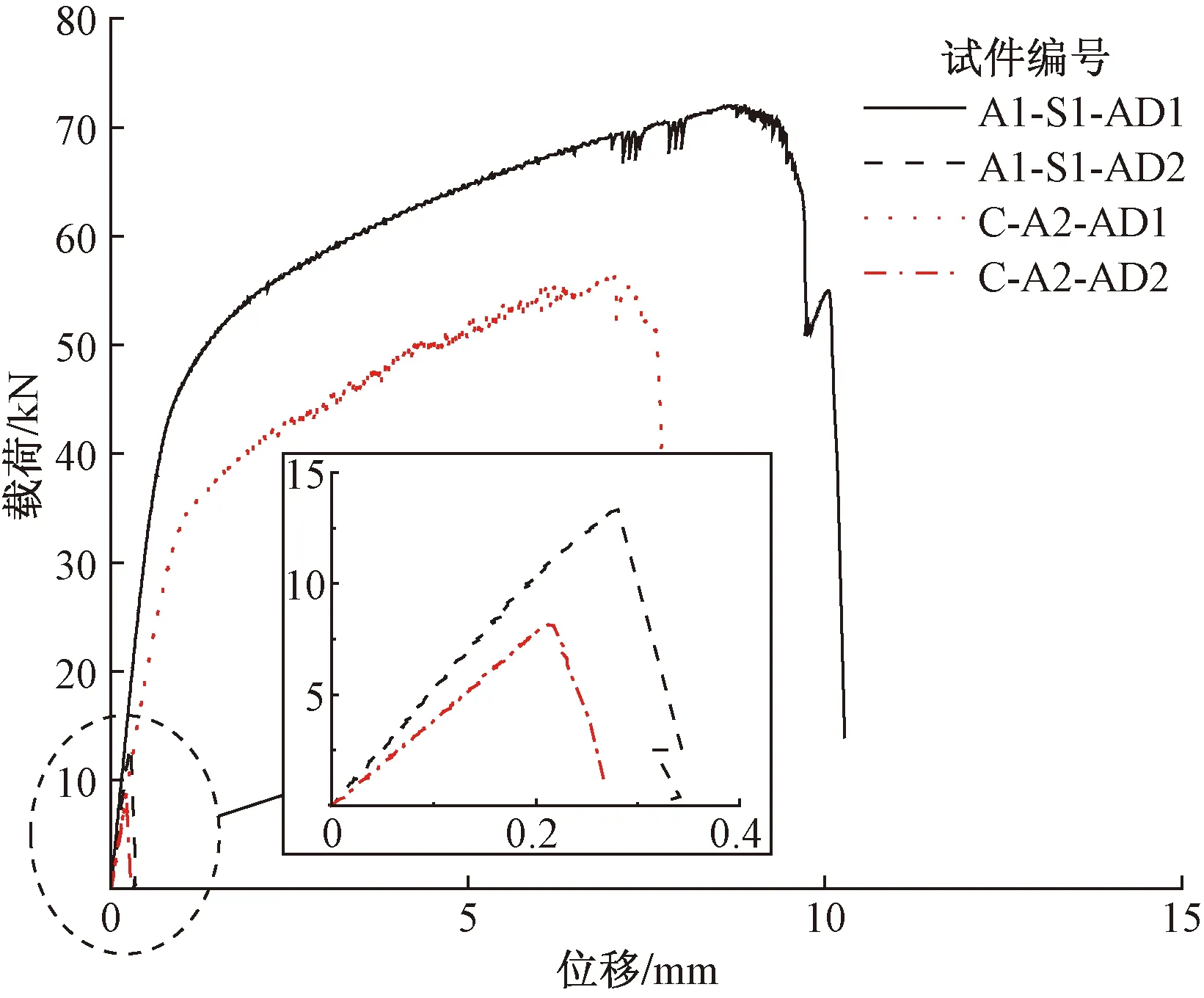

图7为胶接接头失效载荷位移曲线的汇总。可以观察到,DP460胶黏剂的力学性能明显优于DP270胶黏剂,使胶接接头的承载能力大幅提升。对于使用同样型号胶黏剂的两种接头而言,由于铝合金-不锈钢(A1-S1)基板的刚度高于碳纤维-铝合金(C-A2)基板,抵抗弯折变形的能力更大,因此在加载过程中,搭接区域因偏心力而发生的弯曲形变较小,胶层受到的剥离应力减小[8],从而承载能力提高。

图7 胶接接头载荷位移曲线

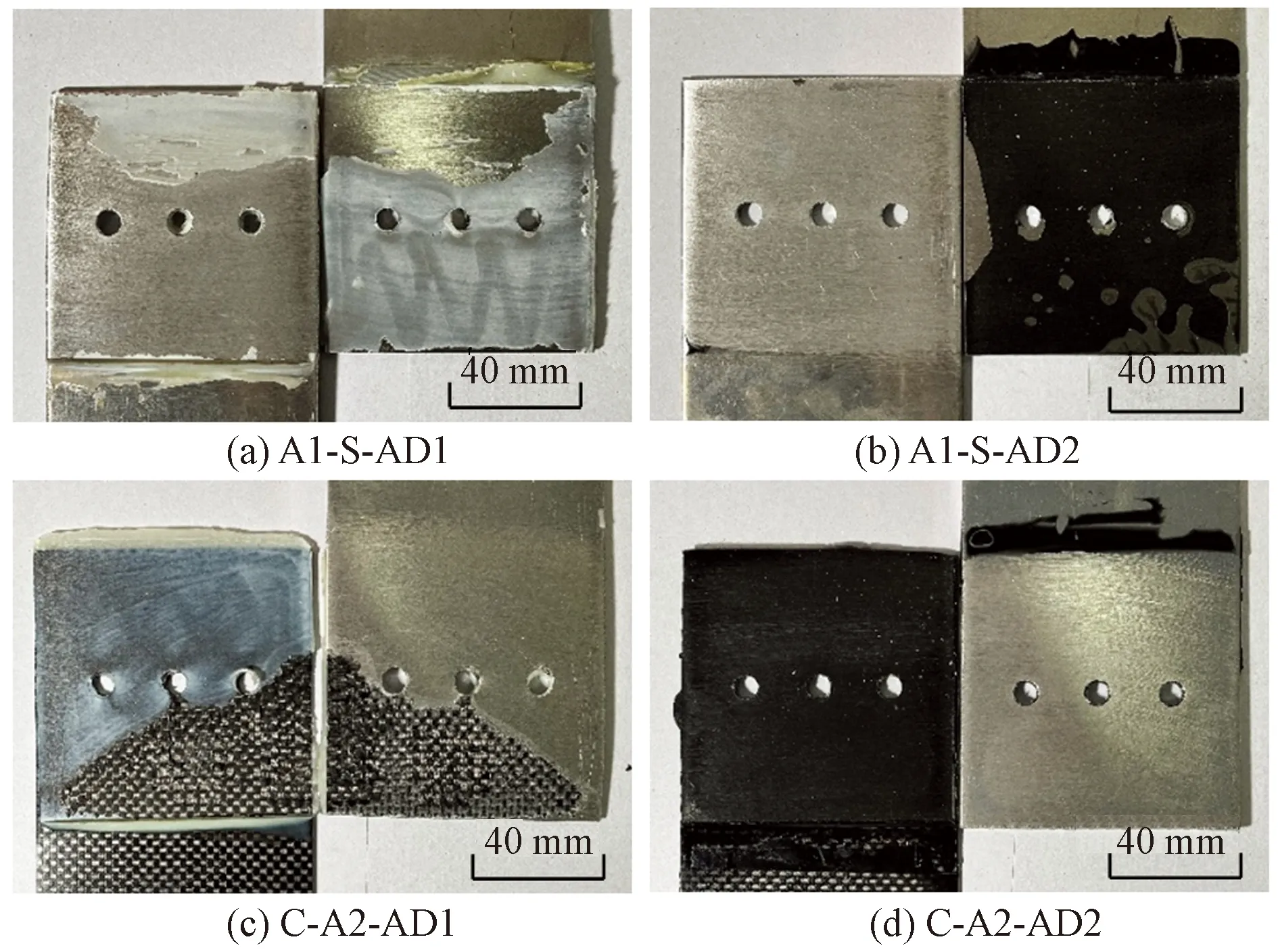

图8为胶接接头的失效模式汇总。DP460胶黏剂与基板的界面结合力较强,在A1-S1接头发生混合型粘接界面失效,如图 8(a)所示;在C-A2接头损伤起始时发生CFRP的分层失效,随着损伤不断扩展,后转变为胶黏剂与铝基板的界面失效,如图8(c)所示。而DP270与基板界面的结合力较弱,在两种类型的接头中均发生单一界面失效,造成承载能力较低,如图8(b)、图8(d)所示。

图8 胶接接头失效模式

2.2 接头老化后的拉伸性能退化分析

为了分析氯化钠溶液浸泡对胶接接头的性能退化影响,绘制老化前后DP460胶接接头的失效载荷位移曲线进行对比,如图9所示。观察发现,氯化钠溶液浸泡老化对胶接接头的峰值载荷与失效位移均产生了一定程度的负面影响,使接头的承载能力下降。对比两种基板组合发现,铝合金-钢(A1-S1)的耐蚀性弱于碳纤维-铝合金(C-A2),峰值力与失效载荷的降幅均要大于后者。由失效模式分析结果推断,由于胶黏剂与金属基板之间的界面结合力要弱于CFRP,因此更容易受到氯化钠腐蚀造成的影响,从而界面黏接力迅速下降,并更早地发生断裂失效。

图9 老化前后DP460胶接接头载荷位移曲线

对图9所涉及的4组试样的失效模式进行对比分析,如图10所示。铝合金-钢(A1-S1)胶接接头受老化影响较大,脱粘界面的胶层发生一定的腐蚀,从而承载能力大幅下降;而CFRP-铝合金(C-A2)的界面结合力较好,因此受腐蚀程度低,从而减轻了性能的退化程度,峰值载荷的下降幅度也较低。

图10 老化前后DP460胶接接头失效模式

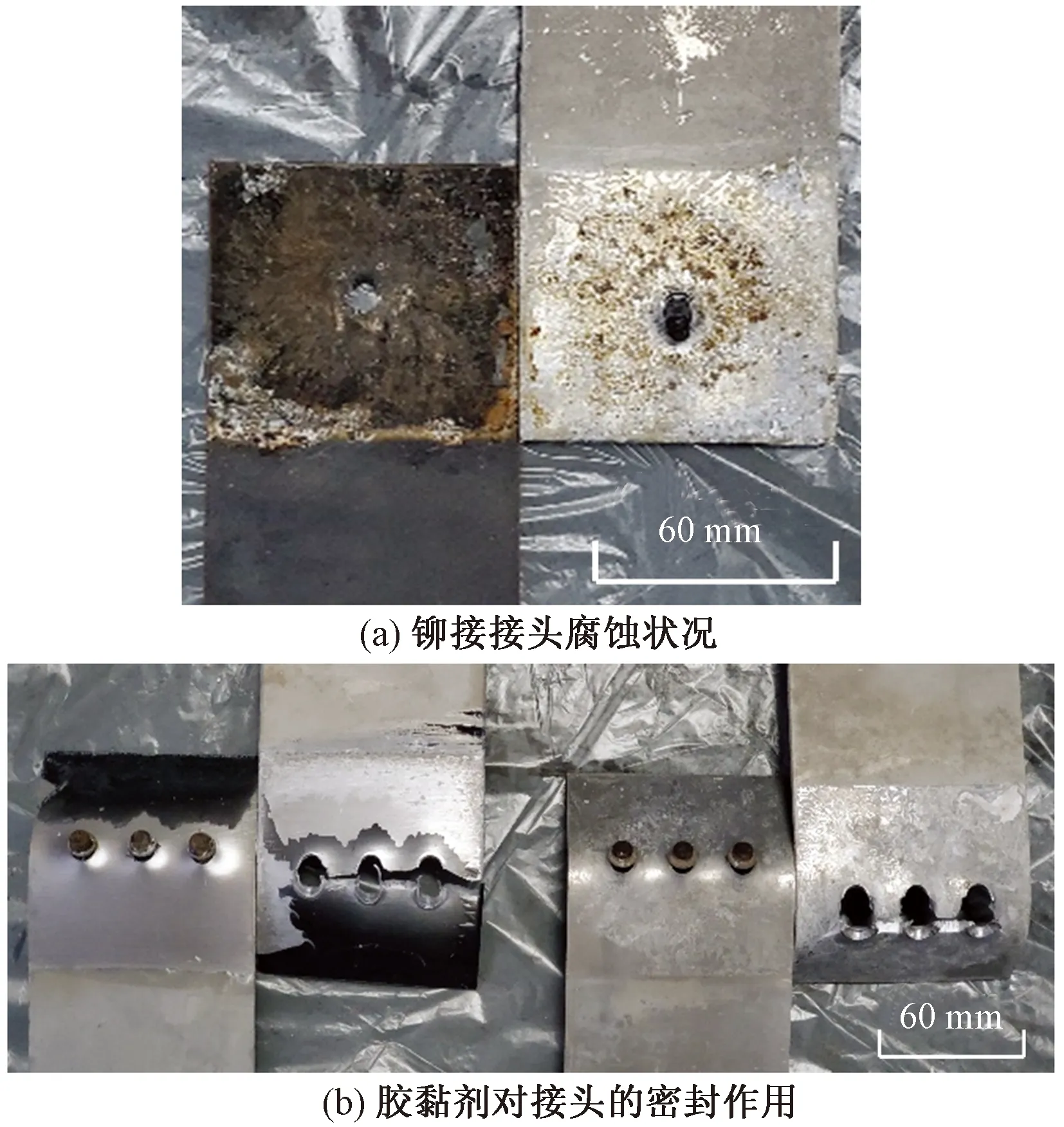

通过观察图11(a)搭接失效区域的腐蚀状况可以发现,纯铆接接头密封性差,氯化钠溶液能够轻易渗透进搭接区。基板腐蚀严重,尤其是Q355钢板,产生了较多的锈蚀。而对于胶接接头及胶铆混合接头,由于胶黏剂起到了密封的作用,因此搭接区表面并未产生腐蚀,完整度较高。图11(b)对比展示了5083铝合金-304不锈钢(A1-S1)胶铆混合接头与铆接接头的腐蚀情况,左侧胶铆接头几乎未产生腐蚀,基板状态明显好于右侧铆接接头,证明了胶黏剂对于接头的密封作用。

图11 老化试件的搭接区腐蚀状况

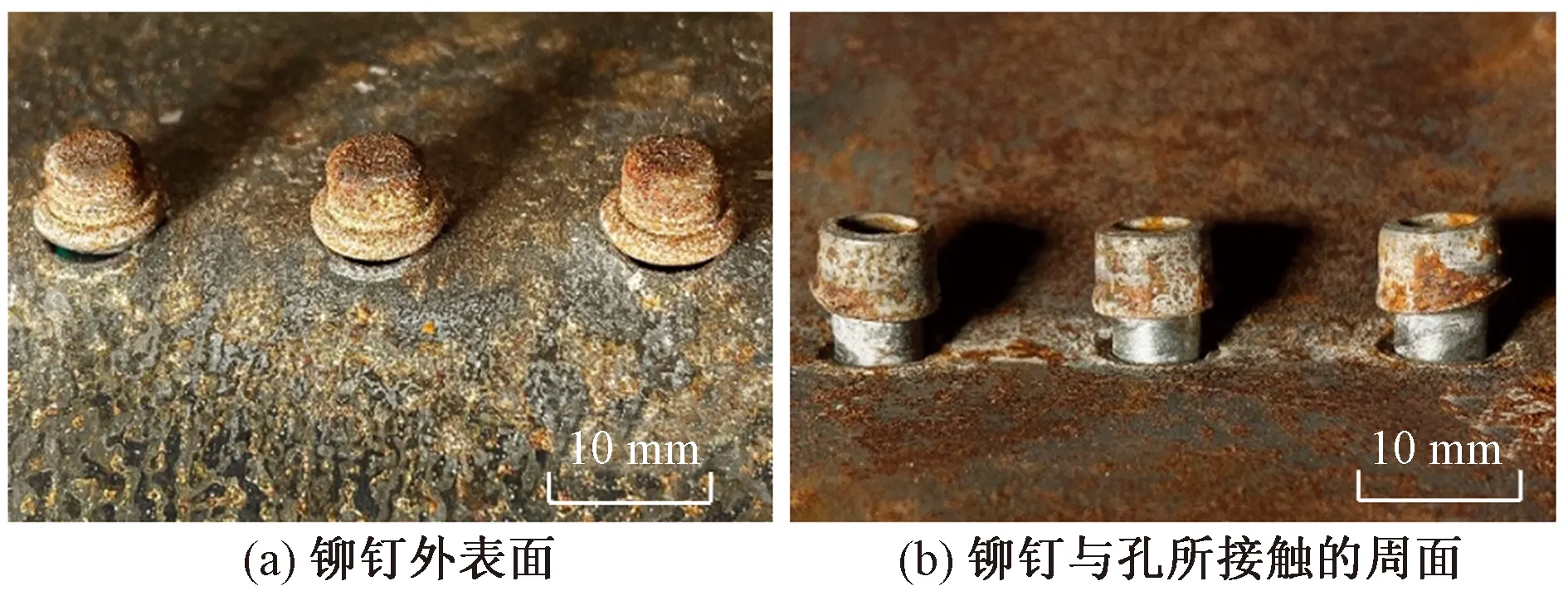

如图12(a)所示,BOM铆钉的外表同样发生了锈蚀,但是由于老化时长较短,因此腐蚀仅停留在表层,尚未渗透入深层。观察图12(b)铆钉侧面与基板接触处发现,该部位未发生锈蚀,因此铆钉的力学性能未发生变化。

图12 BOM铆钉腐蚀状态

2.3 胶黏剂的增强作用分析

为了探究胶黏剂对于铆接接头的增强作用,对老化前后的铆接接头、胶铆混合接头进行对比分析。以铆接接头的峰值载荷为分界线,将强度高于其数值的胶黏剂定义为强胶,而低于其数值的定义为弱胶。

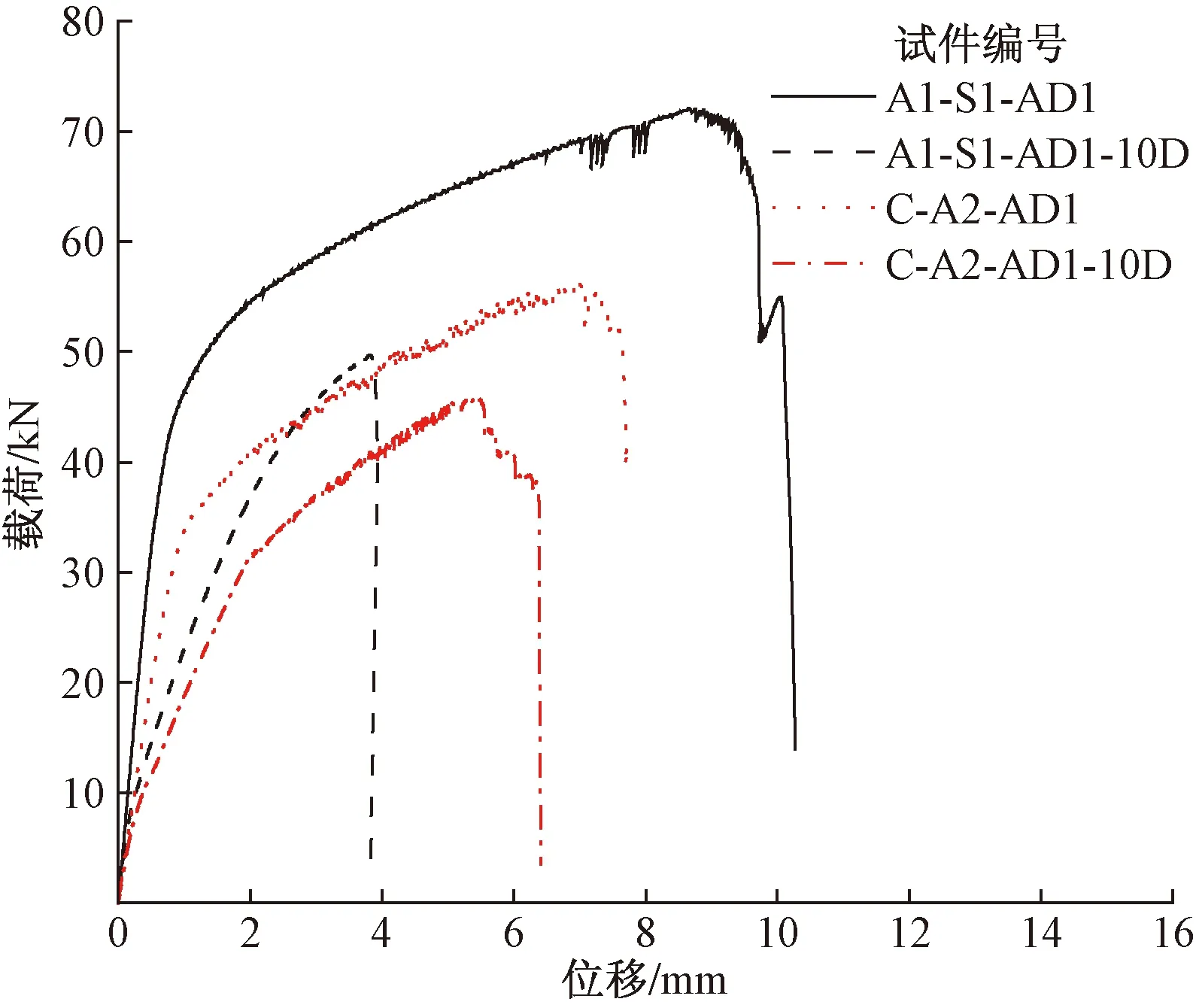

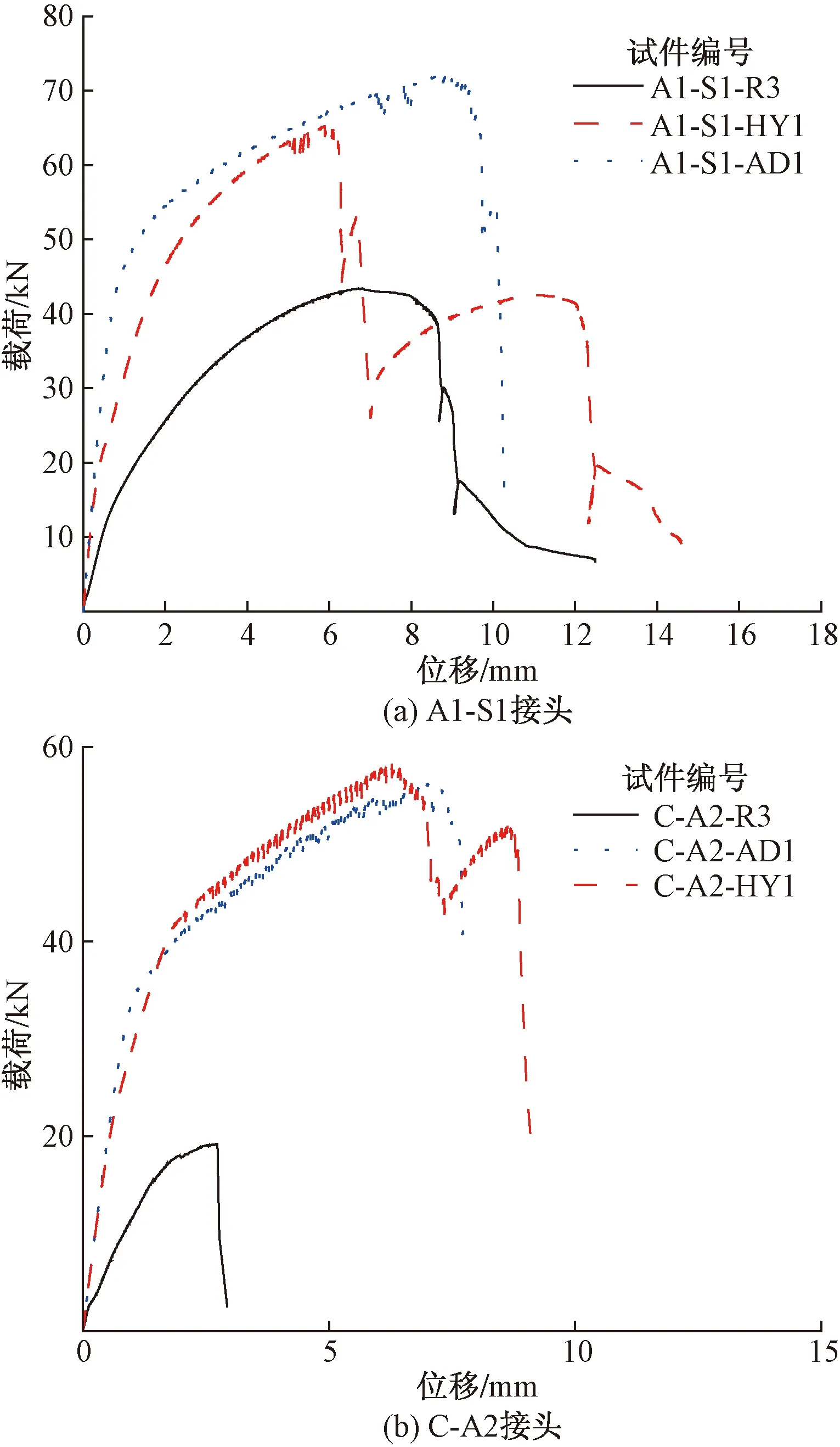

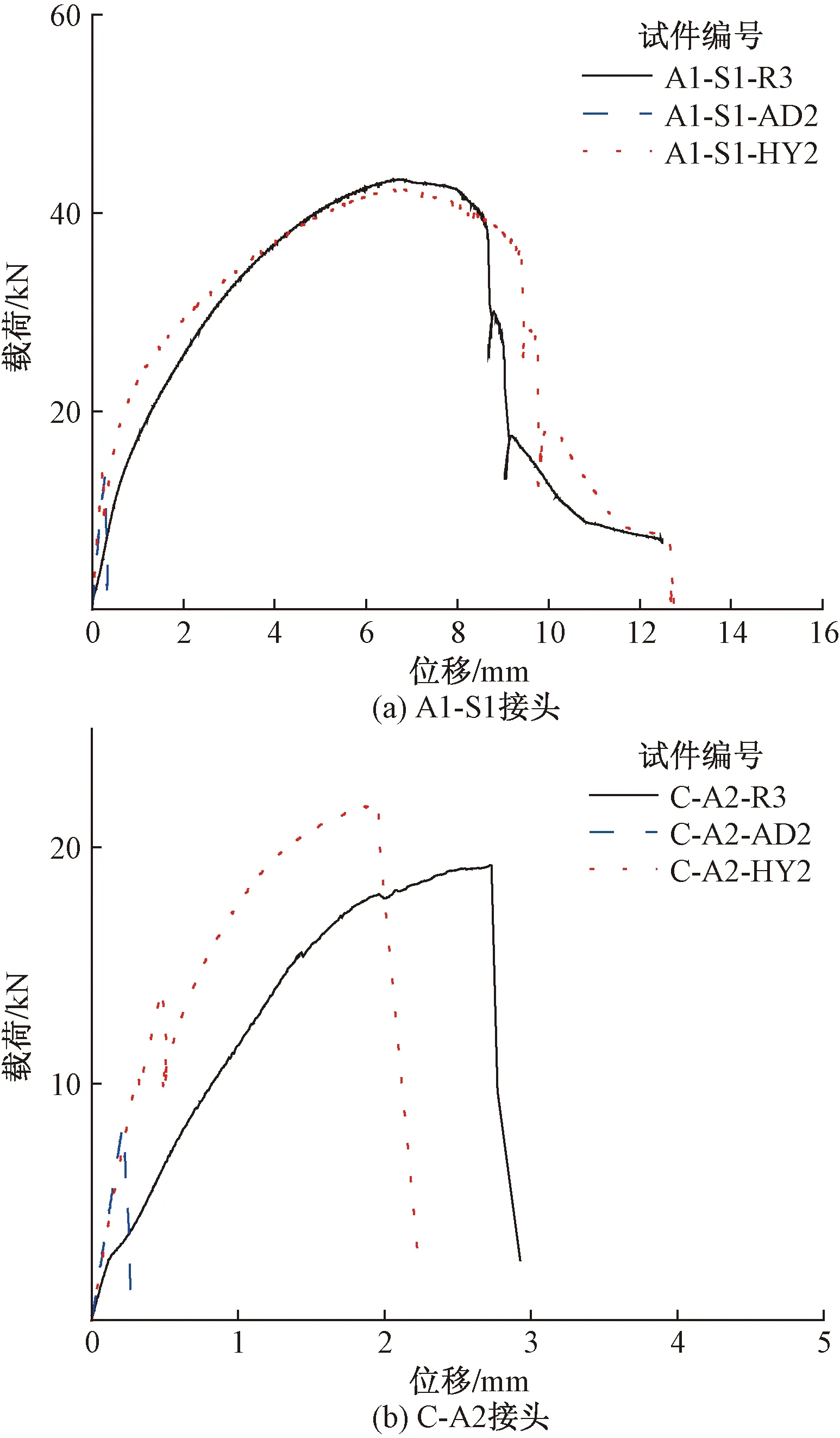

基于载荷位移曲线和接头失效模式,对胶铆混合接头的增强作用和抗老化性能进行分析。图13(a)为A1-S1基板的3种连接接头的失效载荷位移曲线,图13(b)为C-A2基板的3种连接接头的失效载荷位移曲线。观察曲线发现,对于胶铆混合连接,初始阶段主要由胶层承力,因此其曲线初段与铆接接头的曲线较为接近;当胶层失效后,载荷曲线二次上升,此时转变为铆钉承力。图14为DP270搭配相同材料基板的失效载荷位移曲线。对比图13与图14可知,强胶的增强作用要明显优于弱胶。对于使用强胶的胶铆接头,其在胶层失效后,铆钉依然可以继续承载,延缓了胶铆接头完全破坏的时间;而采用弱胶的混合接头,其胶层的承载比重较小,对接头总体承载能力的贡献小,增强作用相对而言不明显。

图13 DP460胶黏剂对胶铆混合接头的增强作用

图14 DP270胶黏剂对胶铆混合接头的增强作用

对于使用DP460胶黏剂的A1-S1混合接头,虽然失效位移获得了大幅提升,接头的后段承载能力较强,但是未发现胶黏剂对于接头峰值载荷的提升。相反地,峰值载荷发生了小幅度的下降。推测发生该现象的原因是铆接过程使胶层的厚度发生改变,在铆钉孔周围的胶层厚度可能未达到0.2 mm,因此胶黏剂的承载能力被削弱。

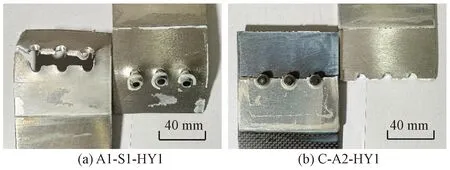

图15为DP460胶铆接头的失效模式图,其中胶黏剂均发生粘接界面失效。值得关注的是,对于CFRP-铝合金(C-A2)接头,其在铆接连接时,发生CFRP[图6(d)]在铆钉孔处的拉伸失效;而在胶铆连接时,却发生铝合金基板在铆钉孔处的拉伸失效。纤维增强材料内部的纤维丝束受打孔的影响,容易产生应力集中。而胶层的引入减缓了铆钉孔周围的应力集中现象,使CFRP基板搭接区域的承载能力提升。与此同时,胶黏剂与CFRP界面的结合力更强,从而使得失效部位转移到铝合金基板之上。

图15 DP460胶铆混合接头失效模式

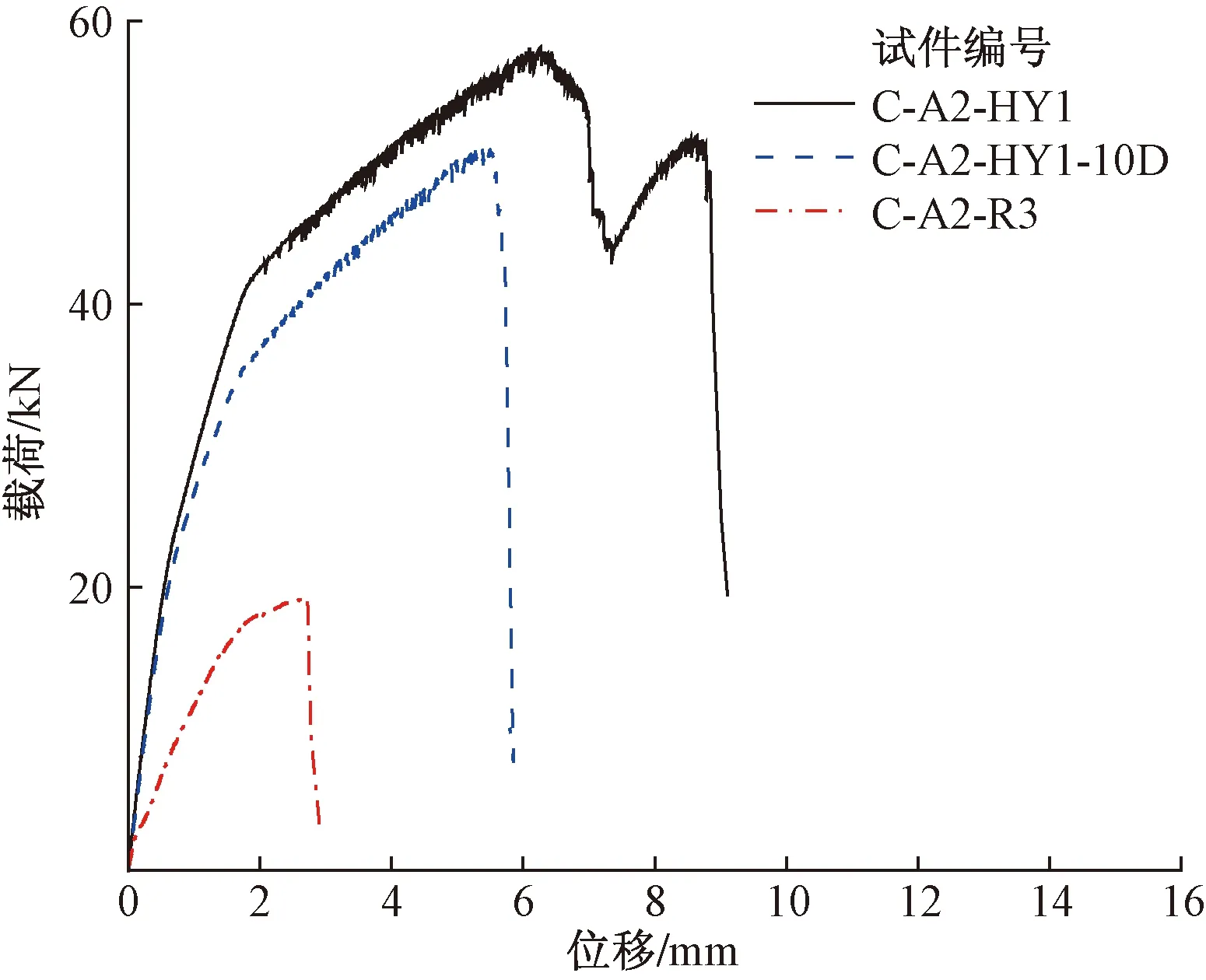

以C-A2-HY1接头为例,图16给出C-A2接头在未老化状态下的铆接、胶铆混合,及老化后的胶铆混合失效载荷位移曲线。经氯化钠溶液加温浸泡后,虽然胶黏剂的力学性能发生退化,进而使得胶铆混合接头的力学性能退化,但是相较于铆接接头,胶黏剂的增强作用依旧存在。

图16 经氯化钠老化后DP460胶黏剂对于C-A2铆接接头的增强作用

3 结论

对比研究了碳纤维/铝合金/钢为基板的单搭接接头的性能,对3种不同连接方式(胶接、铆接和胶铆混合连接)接头腐蚀前后的静态拉伸力学性能开展了试验研究,得出如下结论。

(1)铆接接头的铆钉数量影响其失效模式。在一定范围内,其承载能力随着铆钉数量的增多而增大。铆接接头的失效与否一般取决于性能较弱的一侧基板,因此在连接结构设计过程中,应注意被连接件的力学性能应匹配。两基板过大的材料性能差异会造成性能浪费,不利于轻量化与成本控制。

(2)胶接接头的强度受到胶黏剂、界面强度与基板刚度的影响。刚度高的基板拥有更大的抵抗弯折变形能力,因此在加载过程中,搭接区域因偏心力而发生的形变较小,继而胶层受到的剥离应力减小,承载能力增大。

(3)胶黏剂对于铆接接头的力学性能具有增强作用,能有效提升峰值载荷或失效位移。混合接头受力初期主要由胶层承载,铆钉起到加强作用;随着载荷增大,胶层发生失效,变为铆钉单独承载,直至接头完全失效。

(4)氯化钠溶液浸泡老化对胶接接头和胶铆接头的峰值载荷、失效位移均产生一定程度的负面影响,使接头的承载能力下降。粘接界面结合力弱的接头退化程度更高,峰值载荷下降的幅值更大。铆接接头密封性差,在搭接区内部表面产生了较多的腐蚀痕迹,而胶黏剂的密封作用能够保护基板免受腐蚀,延缓混合接头的力学性能衰退,起到一定程度的抗老化作用。