基于磁-热-流耦合的非晶合金变压器运行特征分析

李佳琪,咸日常*,荣勇,胡玉耀,杨玲,王玮

(1.山东理工大学电气与电子工程学院,淄博 255000;2.山东汇能电气有限公司,淄博 255000)

近年来,随着中国节能降耗政策的不断深化,《电力变压器能效限定值及能效等级》(GB 20052—2020)的发布实施,使用非晶合金变压器成为电力行业降低空载损耗、节能环保的首选。非晶合金变压器在经济性和节能性方面具有显著优势,其空载损耗和空载电流都远低于以硅钢片为铁心的传统配电变压器[1-2]。在工业区、商业区、负载率较低的地方及农村电网中节能效果非常显著,对非晶合金变压器运行特征深入研究,提高非晶合金变压器的利用率,对于电网节能降耗和提高供电可靠性具有重要意义[3-4]。

受铁心材料和制造工艺的影响,非晶合金变压器的绕组及铁心一般为矩形结构,这种特殊结构的绕组更易因运行损耗引起的不平衡温升而发生绕组绝缘故障[5-6];特别是叠加负载运行温度之后,非晶合金变压器在出口短路故障下绕组绝缘更易发生高温劣化[7-10]。为了分析变压器内部温度分布情况,计算绕组热点温度[11-13],中外学者围绕多物理场耦合计算热点温度进行了一系列研究[14-16],文献[17]通过迭代求解变压器流体-温度场,获取变压器内部最终温度分布结果,提高了求解精度。文献[18]对绕组热源的处理用每饼的欧姆损耗和涡流损耗代替传统的整体平均损耗,对比分析了损耗温度效应、涡流损耗以及热源分布对绕组油道中油流速度及温度分布的影响。文献[19]对变压器在不同负载率条件下的温度流体场分布进行了计算,考虑了漏磁场对箔式绕组和结构件涡流分布的影响,采用多物理场耦合的分析方法。文献[20]提出了一种配电变压器绕组结构的热等效简化分析方法,采用热导率各向异性、比热容等效的块状导体来等效实际的绕组结构。

三相油浸式非晶合金变压器高、低压绕组均为矩形结构,由于非晶合金变压器这种特殊的结构,若使用二维轴对称模型进行仿真计算,会引起较大的计算误差。而三维模型能更好地分析变压器运行特征,充分体现绕组各部位的温度分布情况,从而通过仿真计算分析其热点温度。现以一台SBH15-M-200/10的三相油浸式非晶合金配电变压器为例,构建三维仿真分析模型,对该模型进行磁-热-流多物理场耦合,计算变压器绕组热点温度。同时采用短路法对该变压器进行温升试验,变压器绕组热点温度仿真分析结果与实际试验结果相对误差小于5%,验证了磁-热-流多物理场耦合计算非晶合金变压器绕组热点温度,分析非晶合金变压器运行特征的准确性与有效性。

将三维磁-热-流多物理场耦合的建模分析方法用于非晶合金变压器运行状态分析,可对全密封、矩形绕组结构型式电力变压器的设计优化和运行控制提供理论指导。

1 磁-热-流耦合仿真模型建立

1.1 电磁温度流体场控制方程

配电变压器在运行过程中的损耗主要来自空载损耗和负载损耗。空载损耗与铁心材料、磁场密度密切相关,磁场控制方程如下。

(1)

式(1)中:∇为哈密顿算子;t为时间;B为磁感应强度;D为电通密度;ρ为自由电荷体密度;E为电场强度;H为磁场强度;J为电流密度。

变压器空载损耗和负载损耗产生的热量经变压器油循环对流至变压器油箱及散热片,通过油箱和散热片与空气对流冷却降温。将变压器油视为不可压缩的理想流体,流体密度不随时间变化,其温度流体场控制方程为

(2)

式(2)中:v为流体流速;ρf为流体密度;f为流体体积力;p为流体压力;μ为流体的动力黏度;e为流体内能;q为流体的体积热源;k为流体导热系数;Tf为流体温度;S为油黏性与流体内部热源共同作用下流体机械能转换为热能的部分。

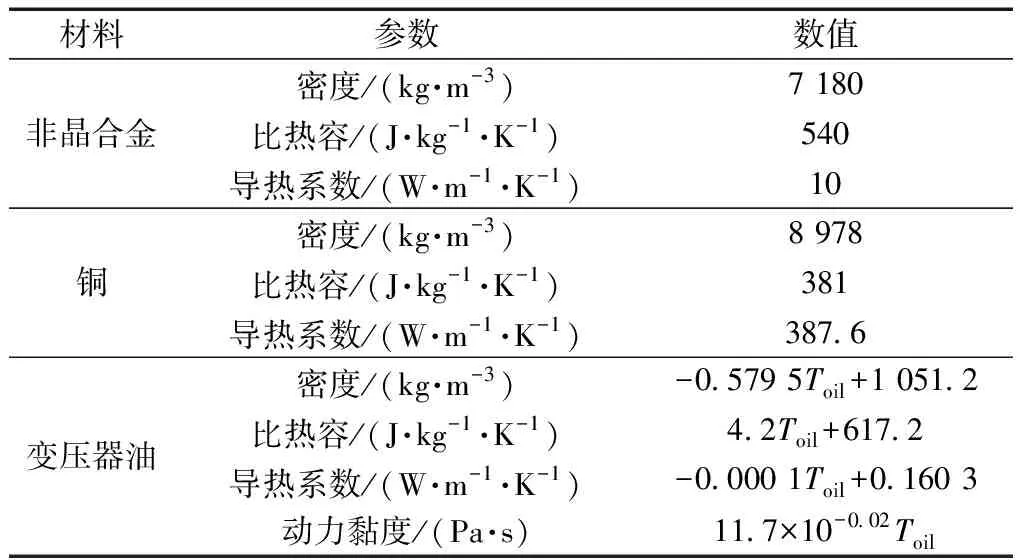

1.2 材料参数

该三相油浸式非晶合金变压器的铁心材料为非晶合金,低压绕组为铜箔,高压绕组为漆包圆铜线,主要冷却介质为变压器油,各材料的主要物理参数如表1所示。

表1 材料主要物理参数

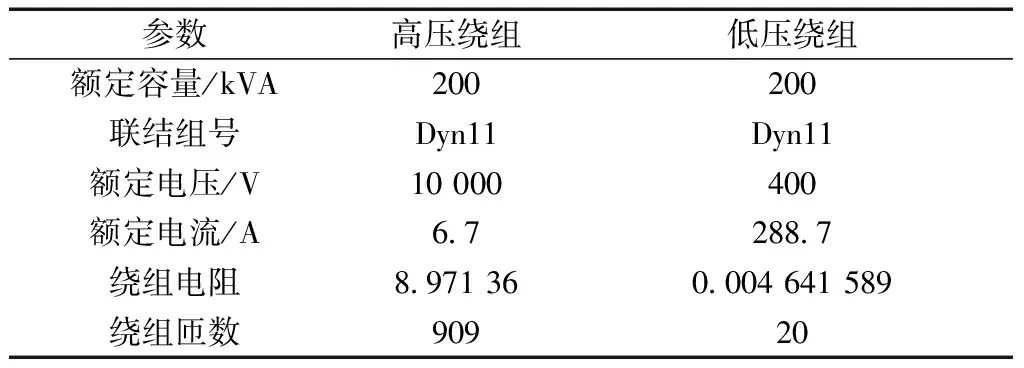

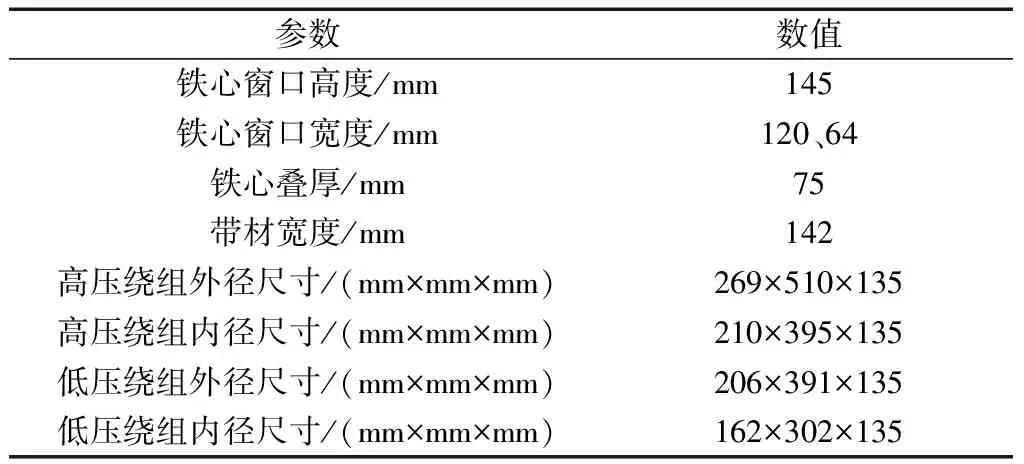

1.3 模型参数

该三相油浸式非晶合金配电变压器铁心截面为矩形,铁心结构为三相四框五柱型,只在中间3个铁心柱上套装绕组,高压绕组为漆包圆铜线,低压绕组为铜箔。冷却方式为油浸自冷(ONAN),油箱为波纹油箱,侧面分别布置20组和10组散热片,以增加散热面积。SBH15-M-200/10三相油浸式非晶合金配电变压器的实际结构如图1所示。

图1 非晶合金配电变压器实际结构

该变压器主要技术参数及几何尺寸如表2、表3所示。

表2 变压器主要技术参数

表3 变压器主要几何尺寸

根据该变压器的技术参数及几何尺寸,建立图2所示的三维电磁场和流体温度场仿真模型。

图2 非晶合金配电变压器三维模型

2 仿真分析

根据该SBH15-M-200/10三相油浸式非晶合金配电变压器的参数进行仿真实验,外电路低压侧带额定负载,高、低压侧额定电流分别为6.7 A、288.7 A。

2.1 电磁场仿真分析

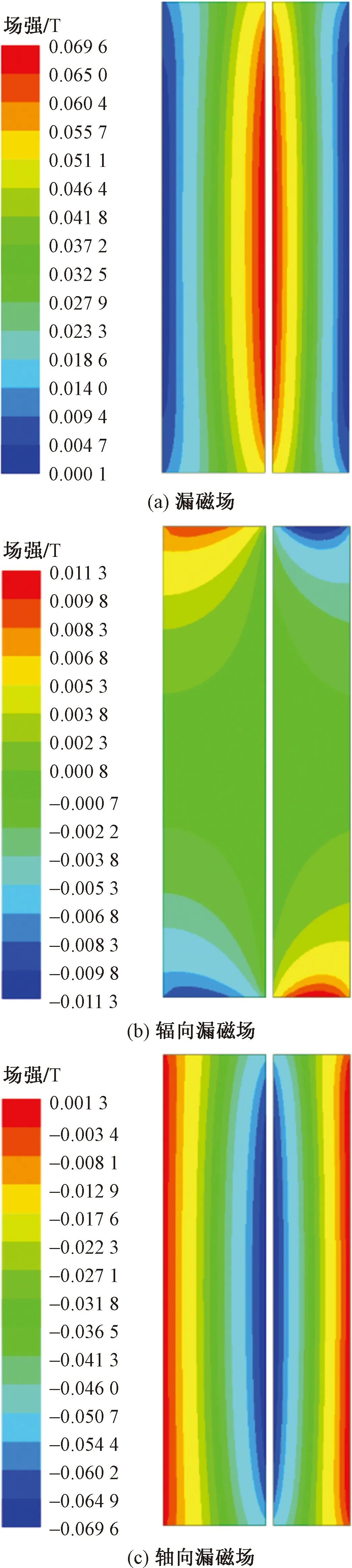

在变压器带额定负载情况下A相流过最大电流时,A相高、低压绕组的漏磁场,辐向漏磁场和轴向漏磁场如图3所示。

分析图3(a)可知,变压器带额定负载情况下,高低压绕组间隙处的漏磁场场强最强,约为69.6 mT,高压外层绕组和低压内层绕组的漏磁场场强最弱,接近0 mT,漏磁场场强沿轴向由绕组中部向两端递减。

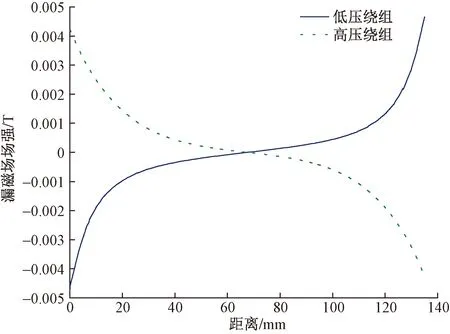

图3(b)为高、低压绕组辐向漏磁场的剖面图,可以看出,高压外层绕组的辐向漏磁场场强高于内层绕组,低压内层绕组的辐向漏磁场场强高于外层绕组。分别取高压绕组和低压绕组沿轴向方向的一条路径得到图4所示的高、低压绕组沿轴向变化的辐向漏磁场场强,可以看出,高压绕组和低压绕组均为两端辐向漏磁场强度大小相等,方向相反且高于绕组中部,绕组中部的辐向漏磁场为0 mT。

图3 A相高、低压绕组漏磁场分布剖面图

图4 高、低压绕组沿轴向变化的辐向漏磁场场强

图3(c)为高、低压绕组轴向漏磁场的剖面图,可以看出,高低压绕组间隙处的轴向漏磁场场强最强,且绕组中部的轴向漏磁场场强与漏磁场场强接近,这是因为绕组中部的辐向漏磁场场强为0 mT,漏磁场场强仅受轴向漏磁场影响。高、低压绕组沿轴向变化的轴向漏磁场场强图如图5所示,其中高压绕组和低压绕组的轴向漏磁场场强都是绕组中部高于绕组两端。这是因为漏磁场在绕组端部发生弯曲,轴向漏磁减少,辐向漏磁增加。

图5 高、低压绕组沿轴向变化的轴向漏磁场场强

2.2 流体场仿真分析

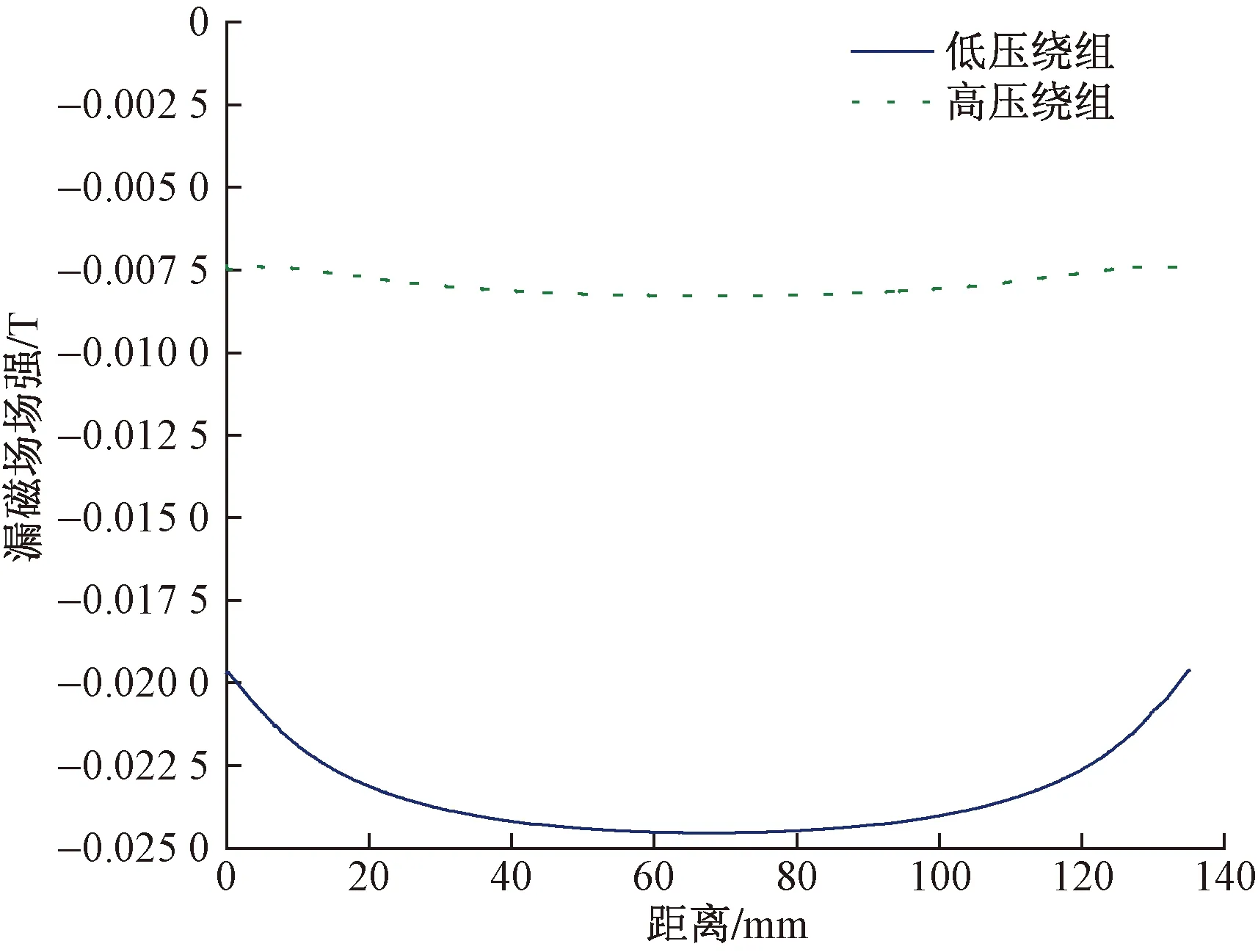

该变压器带额定负载运行时的整体油流流速如图6所示。油流流速最大的位置为变压器顶层油,达到0.15 m/s,顶层油的平均油流流速约为0.1 m/s。当变压器带额定负载运行时,空载损耗和负载损耗引起铁心和高、低压绕组发热,铁心和高、低绕组产生的热量通过热传导传至其表面,而铁心和高、低压绕组表面的热量又通过对流传热传递给其周围的变压器油,使变压器油的温度升高。同时,又因为变压器油的密度和运动黏度随温度的升高而下降,所以变压器油向上流动到达油顶层时油流流速达到最大,又经过散热片与外界空气进行对流传热使变压器油的温度下降,密度变大,变压器油在散热器内向下流动到油底层。

图6 变压器整体油流流速分布

为了更直观地分析变压器油流动过程中油箱内铁心和高、低压绕组附近的油流流速,取变压器yz截面,该截面上油流流速如图7所示。变压器油在油道入口和出口位置流速较大,而在高、低压绕组间由于其油道狭窄,油流和油道壁面的摩擦减缓了变压器油的流速。

图7 变压器yz截面油流流速分布

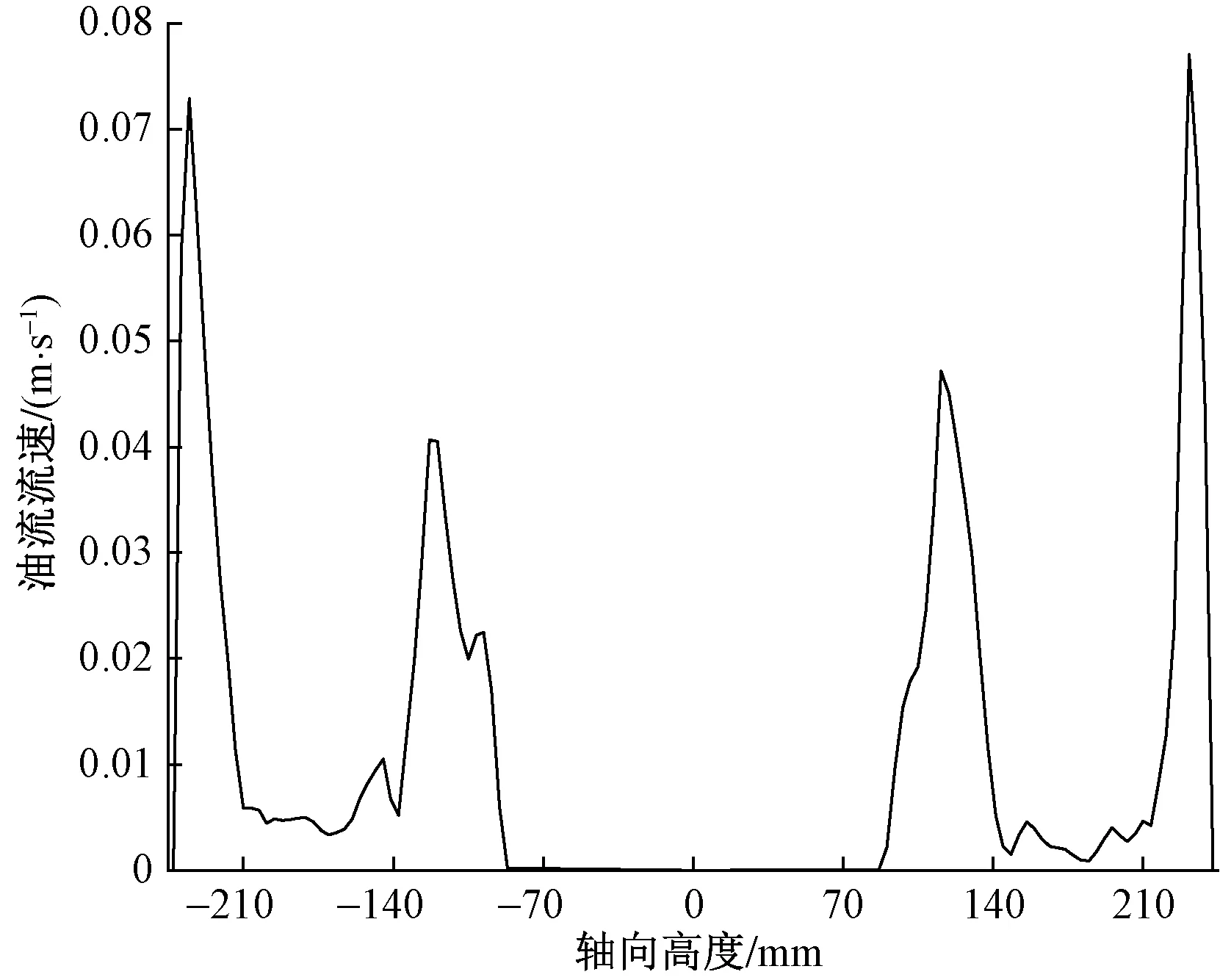

在yz截面上沿铁心轴向方向取一条路径得到图8所示的沿铁心轴向油流流速图。可以看出,油流流速沿铁心轴向呈对称分布,流速最大的位置出现在油道进出口处,其中油道出口的油流速度略大于油道入口,靠近铁心处油流流速接近于0。

图8 沿铁心轴向油流流速图

2.3 温度场仿真分析

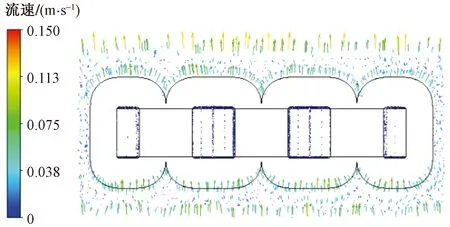

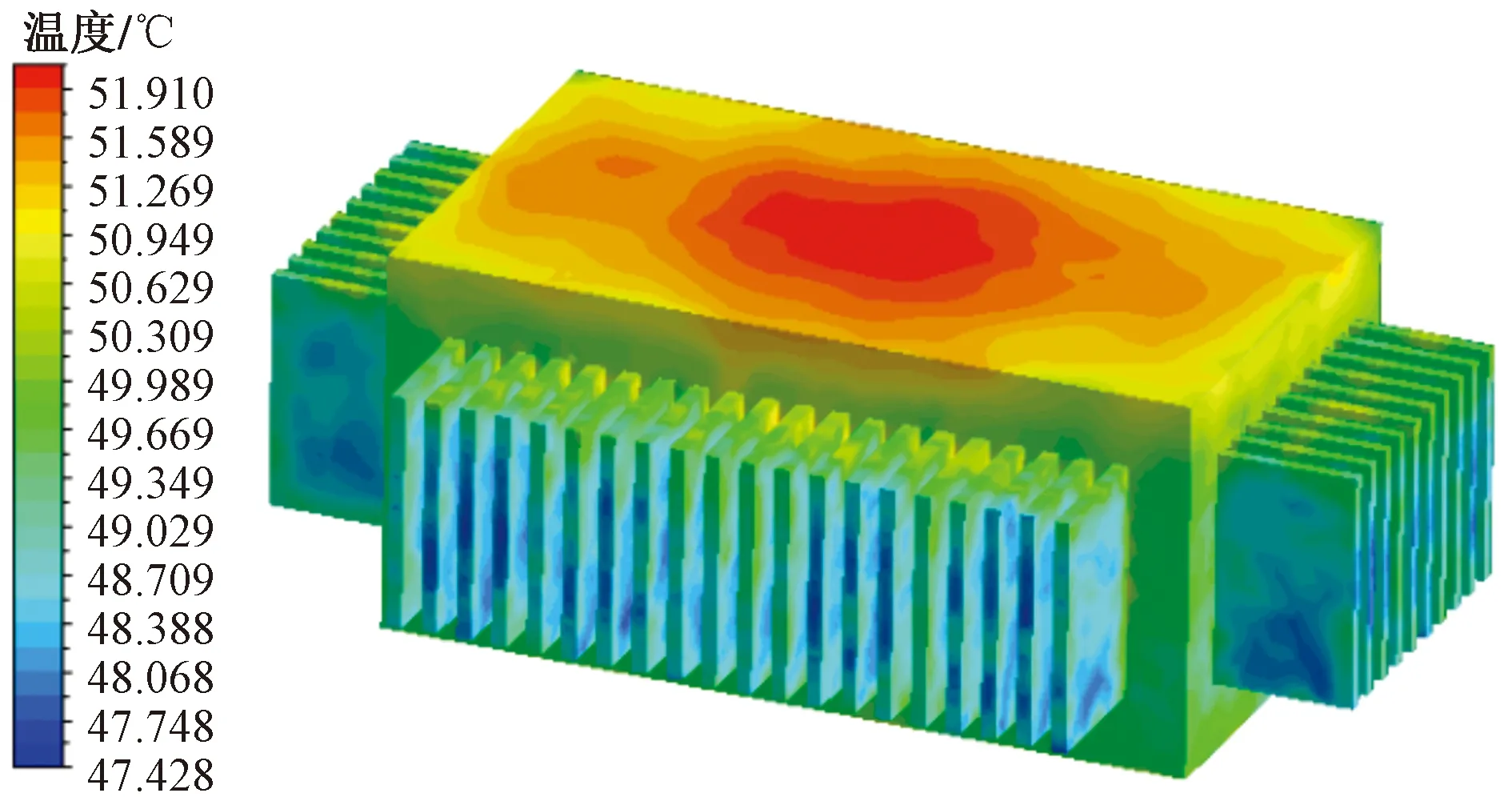

该变压器带额定负载运行时的变压器油箱温度分布如图9所示。变压器油箱的温度由底部至顶部呈上升趋势,油箱顶部温度最高,达到51.91 ℃。

图9 变压器油箱温度分布图

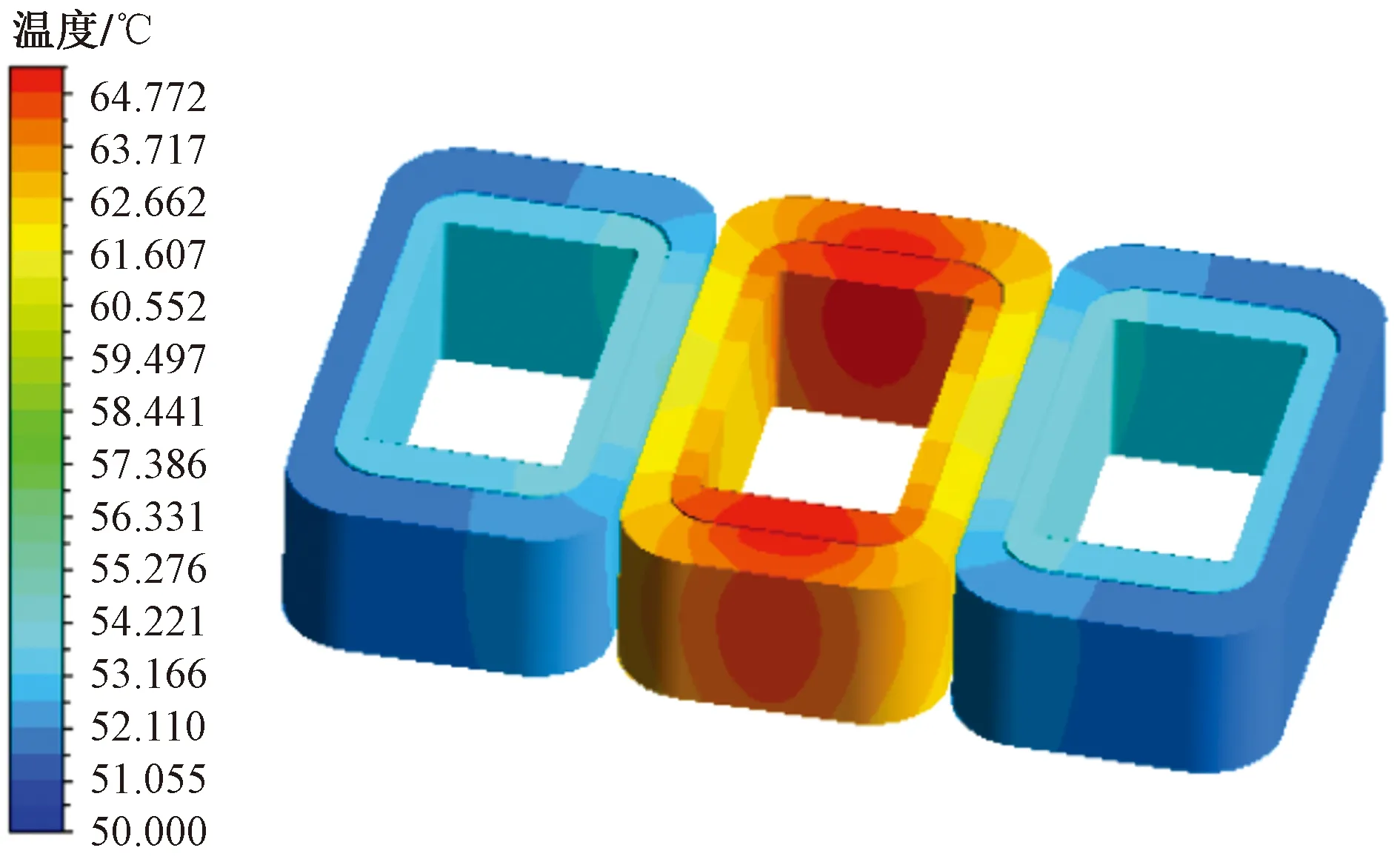

变压器内部高低压绕组的温度分布如图10所示,由于B相绕组位于A、C相绕组之间,散热条件较其他两相相对较差,所以B相绕组的温度高于A、C两相绕组。而低压绕组位于高压绕组内侧,紧靠铁心,油道较为狭窄,散热条件和高压绕组相比较差,所以低压绕组的温度高于高压绕组。综上,变压器绕组的热点温度出现在B相的低压绕组上。

图10 高、低压绕组温度分布

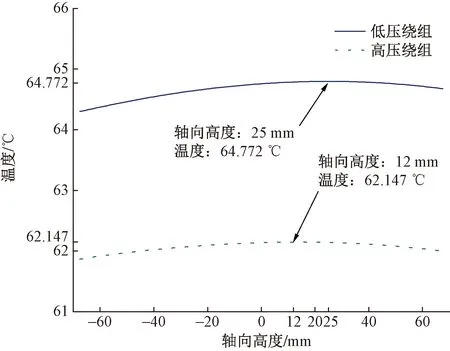

为了具体探究变压器绕组的热点温度分布,分别沿高压绕组和低压绕组轴向方向取一条路径得到图11所示的高、低压绕组轴向温度。可以看出,低压绕组的整体温度高于高压绕组,高压绕组和低压绕组的轴向最高温度都出现绕组中上部。其中,高压绕组轴向最高温度出现在12 mm处,最高温度为62.15 ℃,低压绕组轴向最高温度出现在25 mm处,最高温度为64.77 ℃。这是因为变压器油的密度随温度的升高而下降,而油道出口处又因为油流速较快,温度下降,所以绕组轴向最高温度出现在绕组中上部,因此变压器绕组的热点出现在B相低压绕组的中上部,热点温度为64.77 ℃。

图11 高、低压绕组轴向温度分布

3 温升试验验证

根据《电力变压器 第2部分:液浸式变压器的温升》(GB/T 1094.2—2013)中的规定,采用短路法对该SBH15-M-200/10三相油浸式非晶合金配电变压器进行温升试验。短路法温升试验的原理是变压器短路运行时,绕组产生短路损耗,损耗产生的热量使变压器温度升高,利用短路损耗转化的热量进行温升试验。油浸式配电变压器短路法温升试验分为两个阶段,分别为施加总损耗阶段和施加额定电流阶段,将被试变压器的低压侧短路,高压侧施加电流,其原理接线图如图12所示。

A为电流表;V为电压表

将变压器的分接开关调整至主分接进行温升试验,试验过程中持续监测变压器的顶层油温和环境温度。将测温探头放入油箱监测顶层油温,并在距离变压器约1 m的位置放置测温探头测量环境温度。现场测温探头布置如图13所示。

黄色圆圈内所示即为测温探头

温升试验时的环境温度为10 ℃,顶层油温、高低压绕组的温度试验值和仿真值的误差对比如表4所示。

表4 热点温度及误差对比

由表4可知,该变压器顶层油温的试验值为44.08 ℃,仿真值为41.91 ℃,均小于55 ℃的标准限值;高压绕组热点温度的试验值为54.5 ℃,仿真值为52.15 ℃;低压绕组热点温度的试验值为57.3 ℃,仿真值为54.77 ℃,均小于65 ℃的标准限值,所以该三相油浸式非晶合金配电变压器各部位温升均未超过温升限值,符合《电力变压器 第2部分:液浸式变压器的温升》(GB/T 1094.2—2013)中的规定。仿真得到的热点温度与试验得到的温度值相比,相对误差小于5%,验证了磁-热-流多物理场耦合计算非晶合金变压器绕组热点温度的准确性与有效性。

多物理场耦合仿真得到的热点温度与实验值仍有5%的相对误差,误差主要来源于在变压器模型的建模仿真过程中,省略了铁心夹件、高低压引线、撑条等结构,因此也就忽略了环流损耗、杂散损耗、引线损耗和附加损耗等因素的影响,导致仿真得到的热点温度值略小于试验值。

4 结论

基于磁-热-流多物理场耦合的建模方法,以一台典型的SBH15-M-200/10三相油浸式非晶合金配电变压器为例进行运行特征分析,研究了额定负载运行时,油浸式非晶合金变压器电磁场,流体场和温度场的运行特征,得出如下结论。

(1)高低压绕组间隙处的漏磁场场强最强,高压外层绕组和低压内层绕组的漏磁场场强最弱,漏磁场场强由绕组中部向两端递减,在装配变压器结构件时应尽量避开漏磁场较大区域,以减少空载损耗和发热。

(2)油流流速最大的位置为变压器顶层油,同时在油道入口和出口位置流速较大,而在高、低压绕组间流速缓慢。

(3)低压绕组的整体温度高于高压绕组,位于中间相的B相绕组整体温度高于处于边相的A、C相绕组,绕组中上部的温度高于绕组下部,绕组热点出现在B相低压绕组的中上部。由此可见,非晶合金变压器的绕组会因运行损耗引起不平衡温升,变压器绕组绝缘配置时应对中间相低压绕组中上部的绝缘更加关注。