浅埋深动压回采巷道水力压裂技术研究与应用

张 宏,程利兴,陈小绳,徐宝军,汪占领

(1.陕煤集团神木红柳林矿业有限公司,陕西 榆林 719300;2.天地科技股份有限公司开采设计事业部,北京 100013)

0 引 言

煤炭作为主要能源在我国国民经济中占有重要地位,为了提高煤炭资源回收率,回采巷道采用窄煤柱护巷具有较为广泛的应用前景[1-3]。在受采动影响时窄煤柱巷道矿压显现比较强烈,煤柱内部裂隙发育,稳定性降低,易引起巷道围岩的非均匀大变形[4-5]。陕北矿区煤层赋存条件简单,开采强度大,回采巷道要经历多次采动影响以及侧向动压影响,顶板岩层以坚硬厚砂岩为主,工作面顶板垮落后易在煤柱侧形成悬顶结构,增大了侧向支承压力[6-8]。针对窄煤柱以及复杂地质条件下的动压巷道变形控制问题,采用常规支护技术难以达到理想的控制效果,为此我国学者进行了大量的研究工作,主要的围岩控制技术理念是在提高巷道支护强度的基础上进行卸压,压力是产生巷道变形的动力之源,通过卸压技术消除或减弱顶板岩层的力源[9-12],从而降低回采巷道的动压影响,目前水力压裂作为一种卸压技术手段,在煤矿巷道围岩控制技术中得到广泛应用。吴拥政等[13]采用理论分析指出,定向水力压裂可以消除或减弱坚硬顶板形成的悬顶效应,通过现场应用取得了较好的卸压效果;康红普等[14]阐述了水力压裂卸压技术原理,并通过现场水力压裂工程应用验证了卸压效果;刘长友等[9]基于理论分析以及数值模拟等方法提出了水力压裂煤岩体劣化弱结构的应力转移理论框架,给出了基于水力压裂的煤岩裂化控制参数的确定方法。水力压裂卸压技术在工作面切眼顶板弱化[15]以及工作面顶板灾害防治[16]等方面均有广泛应用,技术效益与经济效益显著。因此,针对水力压裂卸压技术的研究与应用已逐渐形成较为完善的技术体系。本文以陕北矿区红柳林煤矿窄煤柱回采巷道为研究背景,开展井下水力压裂卸压技术试验,分析坚硬顶板条件下窄煤柱回采巷道矿压显现规律及卸压效果。

1 工程概况

1.1 矿井概况

红柳林煤矿位于陕西省神木市境内,地处黄土高原北部,矿井资源储量19.54亿t,可采储量14.03亿t,核定生产能力1 800万t/a。 目前主要回采4-2煤层与5-2煤层,4-2煤层平均厚度2.97 m,5-2煤层平均厚度6.78 m,煤层分布区内层位稳定,厚度相对变化小。

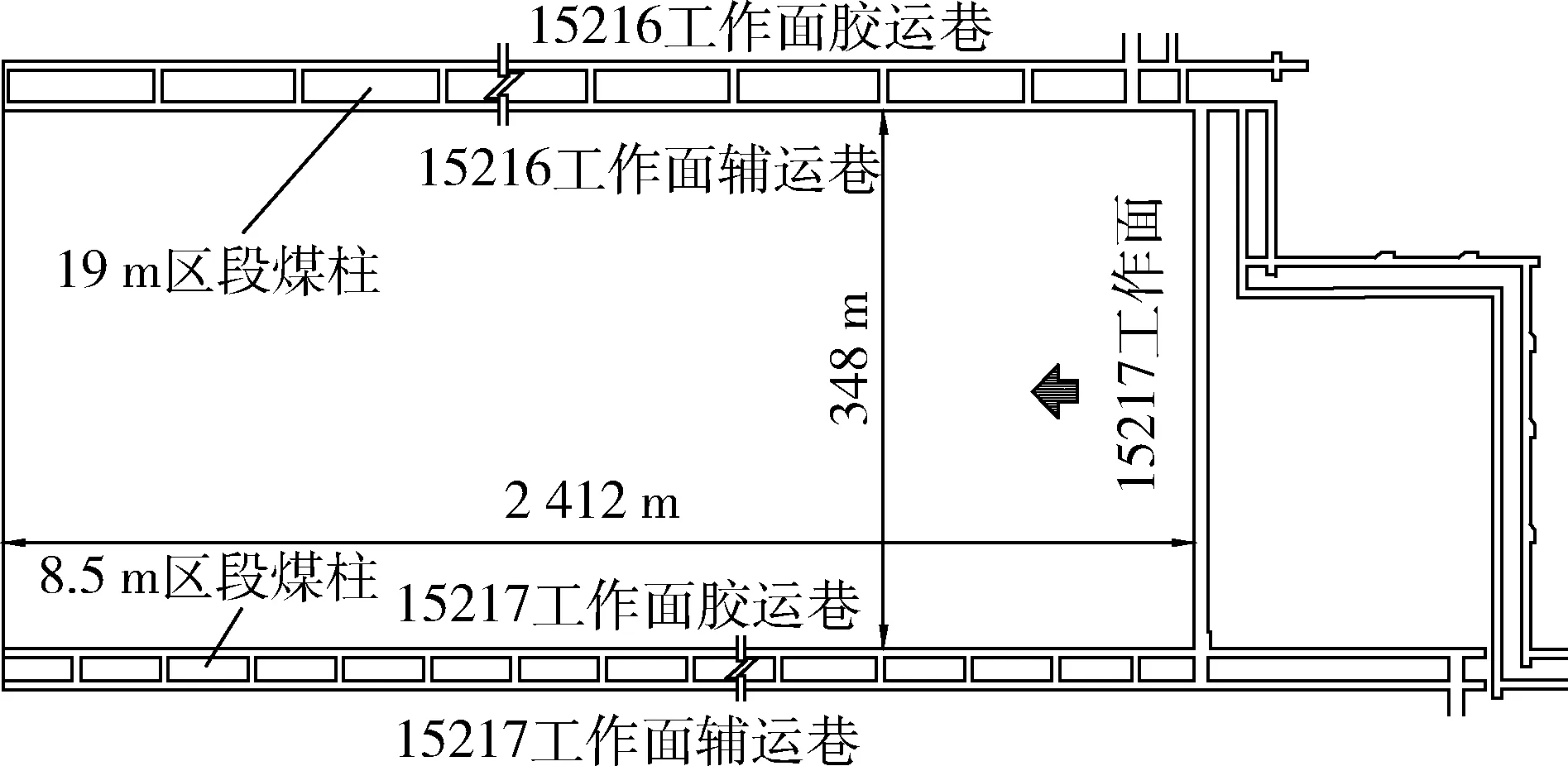

15217工作面东侧为15216工作面,西侧为实体煤,北侧为5-2煤层南辅运大巷,南侧为小煤矿拦截巷,煤层上部存在少量4-2煤层剥蚀、火烧后的边角残煤和4-4煤层,上覆煤层无采空区。图1为15217工作面平面布置图。由图1可知,工作面宽度348 m,工作面长度为2 412 m。 回风巷与15216工作面采空区之间煤柱宽度为19 m,胶运巷与辅运巷间净煤柱尺寸为8.5 m,辅运巷在15218工作面继续复用,巷道要经历两次动压影响,并且所有巷均沿5-2煤层底板掘进。工作面埋深为78~138 m,上覆岩层厚度为67~91 m。

图1 15217工作面平面布置图Fig.1 Layout plan of 15217 working face

1.2 巷道顶板岩层分布特征

矿区构造简单,地层倾角不足1°的单斜构造;井田煤层含水层为顶板砂岩裂隙水,地表无大的水体。5-2煤层顶板岩性以细粒砂岩为主,局部为粉砂岩、中粒砂岩,偶见薄层泥岩、炭质泥岩伪顶,厚度为1.6~32.0 m,岩体完整性好,煤层底板为粉砂岩、细粒砂岩,稳定性较好。15217工作面顶板岩层以坚硬砂岩层为主,顶板砂岩强度高,原位强度测试表明砂岩强度为50~70 MPa,顶板裂隙不发育,结构稳定性好。 岩层厚度变化大,直接顶以细粒砂岩为主,基本顶以粉砂岩为主,最大单层砂岩厚度达25 m左右,坚硬巨厚砂岩易导致临空巷道受侧向悬顶作用,增大了侧向悬顶附加应力作用,成为影响煤柱及巷道围岩稳定性的主要应力源。

红柳林煤矿已采工作面回采巷道护巷煤柱宽度一般为19 m左右,15217工作面胶辅运巷煤柱宽度为8.5 m,受二次动压影响的辅运巷变形量出现明显增大的情况,若不采取窄煤柱双巷围岩变形控制技术,将导致回采巷道出现煤柱稳定性变差、巷道围岩变形突出以及煤柱塑性区发育等强矿压现象,因此,在15217工作面回采巷道开展水力压裂卸压试验,缓解由于回采造成的侧向支承压力升高的影响。

1.3 巷道支护情况

红柳林煤矿15217工作面辅运巷顶板和煤柱帮采用直径22 mm、长2.4 m的500号左旋无纵筋螺纹钢锚杆,实体煤帮采用直径25 mm、长2.4 m的玻璃钢锚杆,顶板锚杆间排距为1 060 mm×900 mm、两帮锚杆间排距为1 000 mm×900 mm, 顶板中部4根锚杆采用W钢带连接,靠近两帮的2根锚杆及煤柱帮锚杆采用W钢护板,顶板和煤柱帮网片采用Φ6.0 mm的钢筋网,实体煤帮采用聚酯纤维柔性网。顶板每排布置3根锚索,顶板锚索规格为Φ17.8 mm×7 300 mm,锚索间排距为1 800 mm×1 800 mm,螺纹钢锚杆预紧扭矩不低于400 N·m,玻璃钢锚杆扭矩100 N·m。 锚索张拉预紧力180~200 kN。

2 水力压裂参数确定和方案设计

2.1 水力压裂卸压技术原理

针对红柳林煤矿15217工作面窄煤柱顶板岩层分布特征,顶板岩层以坚硬厚砂岩层为主,局部区域出现巨厚砂岩,岩层强度高、完整性好,15217工作面回采后,其辅运巷需留作15218工作面回风巷使用,留巷复用期间15217工作面辅运巷煤柱侧向采空区内将形成大尺度悬顶结构,产生侧向支承压力作用于煤柱,窄煤柱在15217工作面超前支承压力、滞后工作面的侧向支承压力以及15218工作面超前支承压力的作用下,煤柱侧向悬顶活动加剧,其结构与运动状态的改变对窄煤柱及辅运巷产生强烈的动压影响。因此,通过采用水力压裂卸压技术,在15217工作面回采前进行顶板预裂,通过水力裂缝的扩展,削弱顶板岩层结构与完整性,在采动影响下,进一步激活裂缝扩展,通过裂缝的交汇与贯通,降低采空区侧向悬顶尺度,阻断侧向支承压力向回采巷道围岩的传递。

2.2 顶板水力压裂参数确定

顶板岩层压裂高度是水力压裂参数设计的重要参数,影响压裂高度的主要因素有采高、顶板坚硬岩层厚度、岩性、强度以及完整性等。

工作面回采后采空对顶板岩层的影响高度最大一般按照5倍采高计算,以工作面回采高度6 m计算,5倍采高为30 m,根据15217工作面BK4-1钻孔数据显示,煤层顶板上方35.4 m范围内存在一层厚度25.6 m的粉砂岩,且直接顶为9.8 m厚的细砂岩层,该类巨厚砂岩层对巷道的动压影响较为强烈。根据红柳林煤矿巷道围岩原位强度测试分析,顶板砂岩平均抗压强度为55 MPa左右,属于坚硬程度与完整性较高的岩层。

依据以上分析,本次试验重点处理厚度较大、强度较高、完整性较强的粉砂岩与细粒砂岩,根据其赋存高度,初步确定顶板压裂垂直高度为35 m。

2.3 顶板水力压裂方案设计与应用

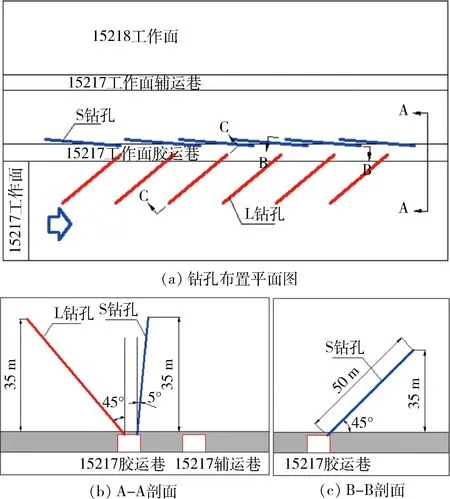

为降低15217工作面辅运巷矿压显现,在15217工作面切眼向外400 m巷道内开展水力压裂卸压试验,共设计80个压裂孔。水力压裂平面方案设计如图2所示。

图2 卸压钻孔布置图Fig.2 Layout of pressure-released holes

为保证水力压裂卸压效果,采用双排孔布置,钻孔压裂高度35 m,L钻孔长度50 m,压裂钻孔仰角均为45°,与巷道轴向夹角45°,钻孔间距10 m;S钻孔长度50 m,压裂钻孔仰角均为45°,与巷道轴向夹角5°,开口位置距离煤柱帮1 m,钻孔间距10 m,两类钻孔错距5 m布置。

现场依据方案设计,在2022年5月底完成了井下的现场施工。超前预裂时,从压裂钻孔底部进行后退式压裂,3 m压裂一次,为保证巷道支护范围内围岩不受破坏,距离压裂孔口10 m范围内不进行压裂,依据顶板压裂钻孔以锚杆(索)钻孔出水情况,确定每次压裂时间不低于30 min,完成压裂的钻孔可作为下一压裂钻孔的观测孔。

3 巷道围岩矿压显现特征分析

3.1 矿压监测方案

在15217工作面辅运巷内布置矿压监测站,每个测站分别在巷道两帮以及顶板各安装2个锚杆测力计,在辅运巷窄煤柱内安装5个钻孔应力计,安装深度分别为2 m、3 m、4 m、5 m、6 m。为分析水力压裂卸压效果,研究采空区悬顶产生的侧向支承压力作用,选取15217工作面辅运巷2 360 m、2 120 m附近测站数据进行分析,分别命名为测站1和测站2,分析超前以及滞后工作面阶段采动应力演化规律以及巷道变形情况,检验窄煤柱回采巷道水力压裂卸压效果。

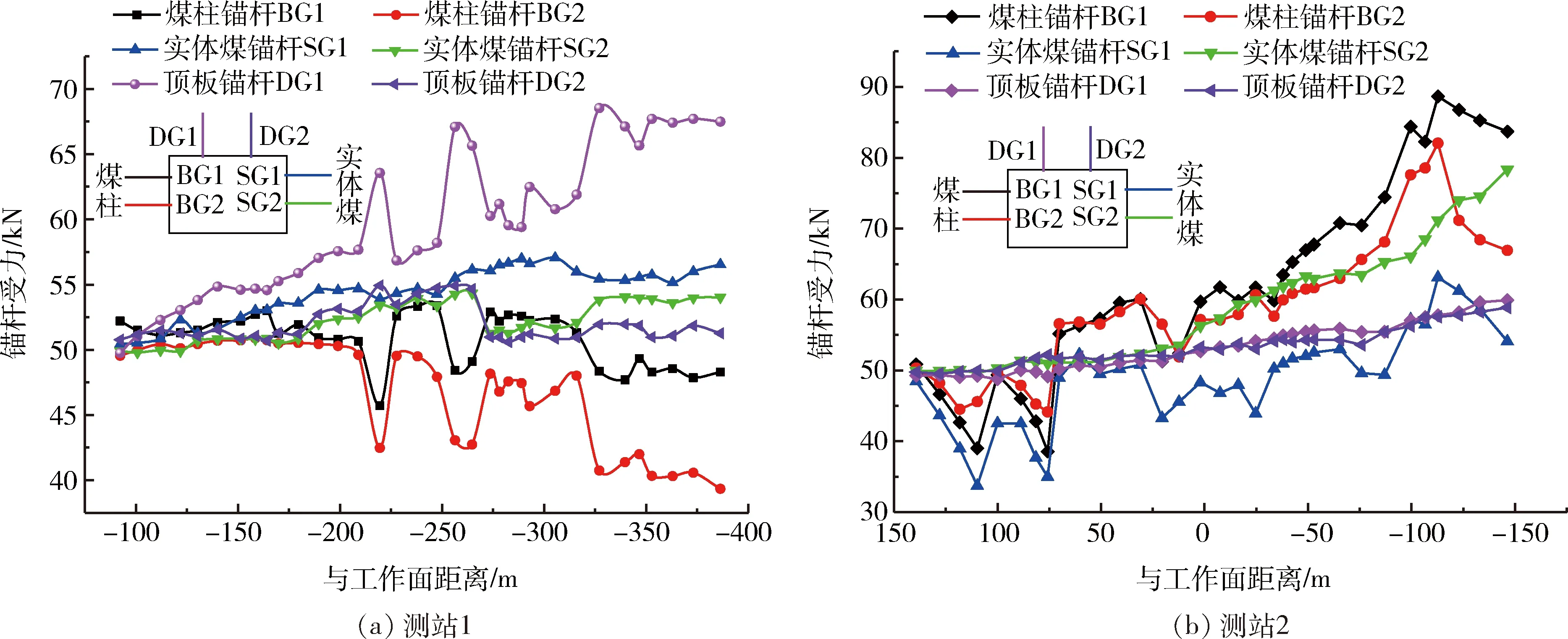

3.2 锚杆受力分析

图3展示了15217工作面辅运巷锚杆受力情况。由图3(a)可知,测站1在滞后工作面距离小于200 m时,锚杆受力较为稳定,在滞后工作面219.5 m、256.3 m和327.0 m时,受煤柱侧向采空区顶板破断、翻转影响,顶板锚杆DG1以及煤柱锚杆BG1和煤柱锚杆BG2受力出现显著波动变化;顶板锚杆DG1最大增幅9 kN,虽然呈波动变化,但整体呈逐渐增长趋势,煤柱锚杆BG2受力整体呈波动型减小趋势。监测期间锚杆最大受力68.5 kN,锚杆受力值及变化量均较小,矿压显现不强烈,表明15217工作面窄煤柱顶板水力压裂有效减小了巷道锚杆受力,有利于控制窄煤柱回采巷道围岩变形。 由图3(b)可知,测站2锚杆受力整体呈现逐渐增长趋势,尤其是煤柱帮锚杆以及实体煤帮锚杆受力增长趋势最为显著,顶板锚杆受力相对较为稳定。在超前工作面109.8 m和75.8 m时,煤柱锚杆BG1与煤柱锚杆BG2以及实体煤锚杆SG1受力出现明显波动,表明超前影响阶段两帮锚杆受力变化较显著;在滞后工作面112.8 m时煤柱锚杆最大受力分别达到88.7 kN、82.1 kN,随后煤柱锚杆受力呈逐渐减小趋势。滞后影响阶段受15217工作面采空区顶板破断、垮落等影响,巷帮与顶板锚杆受力变化较小,表明采用水力压裂后,巷道围岩所受垂直应力影响明显减小。

图3 15217工作面辅运巷锚杆受力曲线Fig.3 Stress curves of anchor bolt for auxiliary haulage roadway of 15217 working face

综合锚杆受力分析可知,顶板水力压裂后,超前采动影响范围明显减小,矿压显现程度弱;滞后工作面阶段侧向支承压力减弱,采空区侧向悬顶出现了不同程度的结构性调整过程,随后处于稳定状态,锚杆受力整体变化较小,卸压效果显著。

3.3 煤柱垂直应力演化规律分析

图4展示了15217工作面辅运巷煤柱应力变化情况。由图4(a)可知,煤柱垂直应力主要分布在3~5 m范围内,滞后工作面阶段,顶板水力压裂后煤柱侧采空区顶板垮落较为充分,侧向支承压力向辅运巷方向转移,导致煤柱3 m基点处应力显著增大。在滞后工作面5.6~26.4 m范围内,煤柱3~5 m范围内应力迅速增大,表明此时采空区直接顶发生破断、垮落,顶板岩层的翻转、铰接增大了煤柱应力状态。 滞后工作面189.5 m、243.6 m和343.1 m范围内,顶板不同层位岩层发生了破断、垮落,造成煤柱应力出现不同幅度的变化波动,其中,3 m基点处应力变化最为突出,最大受力达到16.1 MPa,煤柱中心区域4 m处最大应力11.1 MPa,且应力变化相对稳定。表明水力压裂促使侧向支承压力向实体煤方向转移,增大了辅运巷浅部区域煤柱应力。由图4(b)可知,测站2煤柱应力主要集中在5~6 m范围内,在超前218.4 m、154.3 m处应力即开始显著增大,尤其是6 m基点应力变化最为突出。 当工作面通过测站位置时,煤柱应力均呈现不同幅度的增长趋势,尤其以5 m和6 m基点增长幅度最为显著,在滞后工作面50.4 m时,其峰值应力分别为13 MPa和13.5 MPa,随后均出现剧烈衰减,表明该阶段内上覆中低位岩层发生了弯曲、破断;在滞后工作面130 m左右时,6 m处基点垂直应力即达到15 MPa,随后煤柱垂直应力变化幅度减小,并基本处于稳定状态。

图4 15217工作面辅运巷煤柱应力变化曲线Fig.4 Stress change curves of coal pillar for auxiliary haulage roadway of 15217 working face

综合煤柱应力数据分析可知,煤柱应力变化具有显著的阶段性、差异性变化特征,煤柱应力主要集中在3~6 m范围内,超前影响阶段煤柱应力达到6~9 MPa,在滞后工作面阶段煤柱6 m处应力显著增大,主要受三角区局部应力集中所致,而浅部应力增大表明水力压裂后煤柱侧向悬顶结构尺度得到减弱,顶板岩层应力逐渐向实体煤方向转移,造成煤柱浅部区域应力增大。

3.4 巷道围岩变形控制效果

15217工作面回采后,辅运巷围岩未发生明显变形,主运巷超前阶段仅在局部区域的肩窝出现内挤变形,对工作面正常回采无任何影响;辅运巷超前阶段基本无变形,滞后工作面阶段巷道逐渐出现变形,但多为煤柱肩窝内挤,金属网弯折以及小尺度片帮掉块等。巷道顶板离层数据显示,顶板浅部离层量最大值3.0 mm,深部离层最大值4.5 mm,巷道整体支护效果较好,对巷道的正常使用基本无影响。巷道围岩控制效果如图5所示。

图5 巷道围岩变形控制效果Fig.5 Deformation control effect of surrounding rock

4 结 论

1) 红柳林煤矿15217工作面顶板以砂岩为主,最大单层砂岩厚度达25 m左右,砂岩强度50~70 MPa,顶板稳定性好,坚硬巨厚砂岩所形成的悬顶成为影响煤柱及巷道围岩稳定的主要影响因素,为削弱侧向支承压力作用,制定了可行的水力压裂卸压技术方案,并开展井下试验。

2) 水力压裂后回采巷道超前采动影响范围减小,矿压显现程度减弱;滞后工作面阶段,锚杆受力及变化幅度较小,锚杆最大受力88.7 kN,煤柱浅部应力增长突出,表明水力压裂后煤柱侧向悬顶结构尺度减小,顶板岩层应力逐渐向实体煤方向转移。

3) 采用水力压裂后,窄煤柱回采巷道变形小,且主要集中于煤柱侧肩窝处,局部产生肩窝内挤变形,对工作面的回采以及巷道的正常使用基本无影响,表明水力压裂卸压技术对浅埋深窄煤柱回采巷道的围岩变形具有较好的控制效果。