典型高聚物黏结炸药在不同温度下的脆韧转换机制

李 丹,陈 杨,李克武,赵 锋

(1. 西南科技大学 土木工程与建筑学院,四川 绵阳621010;2.工程材料与结构冲击振动四川省重点实验室,四川 绵阳621010;3. 中国工程物理研究院流体物理研究所,四川 绵阳 621999)

0 引言

随着现代高性能武器装备的迅速发展,弹药的安全性能问题受到广泛关注。周围环境的温度、湿度、振动等因素都可能会影响高聚物粘结炸药的感度,从而影响其安全性[1-5]。高聚物粘结炸药(Polymer Bonded Explosive,以下简称PBX)在机械荷载和温度的耦合作用下,制备过程中产生的微裂纹、微孔洞等内部缺陷可能会进一步扩展,形成宏观裂纹,其损伤演化过程直接影响材料的力学性能。因此相关学者围绕外界因素影响下PBX 的力学性质劣化和损伤参量的关系展开了一系列研究,其科学问题是弹药安全性能研究的热点之一。

目前已有相关学者对高聚物粘结炸药的局部损伤变化及内部破坏情况进行研究[6-11]。许盼盼等[12]采用断面扫描技术研究了PBX 代用材料单轴压缩下的损伤演化行为,用CT 图像灰度值定量表征了材料的损伤积累过程。周忠彬等[13]、李明等[14]利用数字图像技术分析PBX 的应变场、位移矢量场及裂纹发展情况,以预估材料内部损伤变化。席鹏等[15]发现PBX损伤后有应变软化现象,表现出聚合物的黏性特征。陈春燕等[16]结合扫描电镜(SEM)技术分析不同特性PBX 的损伤模式,发现断裂面同时出现穿晶断裂、固体颗粒脱粘和粘结剂断裂三种破坏形式。Xian Wang等[17]结合声发射(AE)和数字图像相关(DIC)方法衡量和评价单轴压缩载荷下聚合物粘结炸药(PBX)的损伤演化过程,提出了一个基于Dominant Localization Band(DLB)和实测损伤参数的简单力学模型。可见相关研究主要是通过观测技术对损伤演化的应变情况进行表征,分析其宏观上的破坏过程以及破坏模式,并未对温度影响下剪切带的演化规律、损伤机制以及破坏模式的判定依据进行深入研究,对PBX 炸药计及温度效应的脆韧和破坏模式转换机制分析还有待加强。

此外,相关学者针对剪切带的演化及相应损伤行为展开了系统研究。Liu 等[18]研究了PBX 压缩实验的温度效应,发现温度与压缩载荷引起的横向拉伸和剪切是造成PBX 宏观破坏的原因,剪切对材料破坏的影响随着温度升高而减小。Clancy 等[19]使用包含粘弹性和脆性断裂的本构方程研究了PBX9501 的损伤和绝热剪切带演化等行为,但模拟结果与实测值存在差异。Liu 等[20]研究了在冲压载荷下聚合物粘结炸药的剪切带演化过程,发现隔离区边界存在剪应力集中区域,剪切带生成主要有三个阶段:①形成弧形剪切带;②形成剪切带分支;③形状由弧形变为直线形,最终破坏。以上研究表明试件在压缩荷载作用下主要为剪切破坏,与剪切带的形成有密切关系,但仅对已形成的剪切带形状进行了初步分析,未深入探究剪切带演变规律,缺乏对剪切带特征参数的变化规律与脆韧转换机制内在联系的深入分析,温度影响下炸药力学性能劣化的损伤演化主控机制有待进一步研究。

由于以HMX 为基的典型高聚物粘结炸药PBX 为粘弹性材料[21],受温度影响,内部组织软化会弱化其宏观性能[22],导致其损伤机制发生改变,为此,研究结合数字图像相关方法,对323~363 K 的典型PBX 在单轴压缩荷载下的损伤演化行为进行研究,探究其剪切带演变规律,对剪切带特征参数的变化规律与脆韧转换机制的内在联系进行深入分析。同时基于裂纹滑移模型和Griffith 能量释放准则,计及温度效应,分析PBX 脆韧转换机制和破坏模式。

1 实验部分

1.1 试样与仪器

本研究所用PBX 由奥克托今(HMX)、粘结剂以及钝感剂等部分组成,其主要成分由表1 所示,该材料由中国工程物理研究院化工材料研究所提供。为消除端部效应,保证整个试件出现较多的应力均匀状态,以及观测到试件的剪切带情况,参考炸药与准脆性材料压缩试验标准[23-24]与长径比为1.0~3.3 的对比实验,确定试件尺寸为Φ15 mm×50 mm 的圆柱体试件,密度约为1.852 g·cm-3,如图1a 所示。

实验主要由加载系统、升温系统、图像采集系统3部分组成,实验装置如图1b~1c 所示,其中准静态压缩实验主要使用了低温试验箱(EMC003A-2 型号)、50kN 微机控制电子万能试验机(EMT504D 型号)、三脚架以及灰点相机。

图1 PBX 试件及准静态压缩试验的加载装置图Fig. 1 Diagram of PBX specimen and loading device for quasi-static compression test

1.2 实验

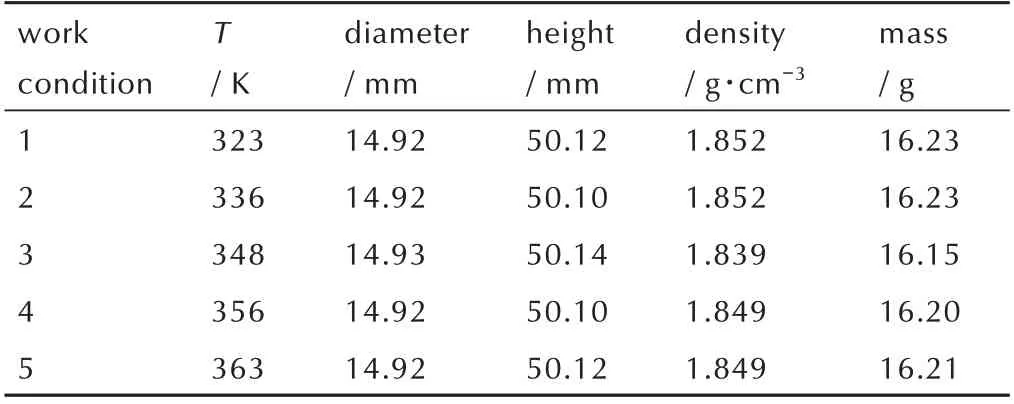

研究采用军标单轴压缩试验方法(GJB 772A.41 6.1-1997)[23]对323~363 K 的PBX 试件进行加载,并选取具有明显变化特征的5 组温度进行分析,其工况以及样品参数如表2 所示。为保证实验数据的精准度,采用游标卡尺对试件的上、中、下3 部分进行测量。单轴压缩实验采用位移控制加载方式,加载速率为0.03 mm·min-1,加载应变率均为10-5S-1,通过均匀涂抹凡士林进行端部抗摩擦处理。实验过程中灰点相机采样频率为2 s/帧,结合DIC 技术,采用不同角度的两台灰点相机对加载过程中试件表面的损伤演化过程进行记录。

表2 各实验工况以及对应的样品参数Table 2 Various experimental conditions and corresponding parameters of samples

2 结果与讨论

结合各工况变形特征和宏观破坏模式,采用DIC技术记录试件局部特征变形的演化情况,基于剪切带演化规律及相关竞争机制的研究,剖析剪切带特征参数与脆韧转换机制的内在联系;结合裂纹滑移模型[25]和Griffith 能量释放准则[26]分析脆韧转化机制和判定依据。

2.1 温度作用下单轴压缩试件的变形特征分析

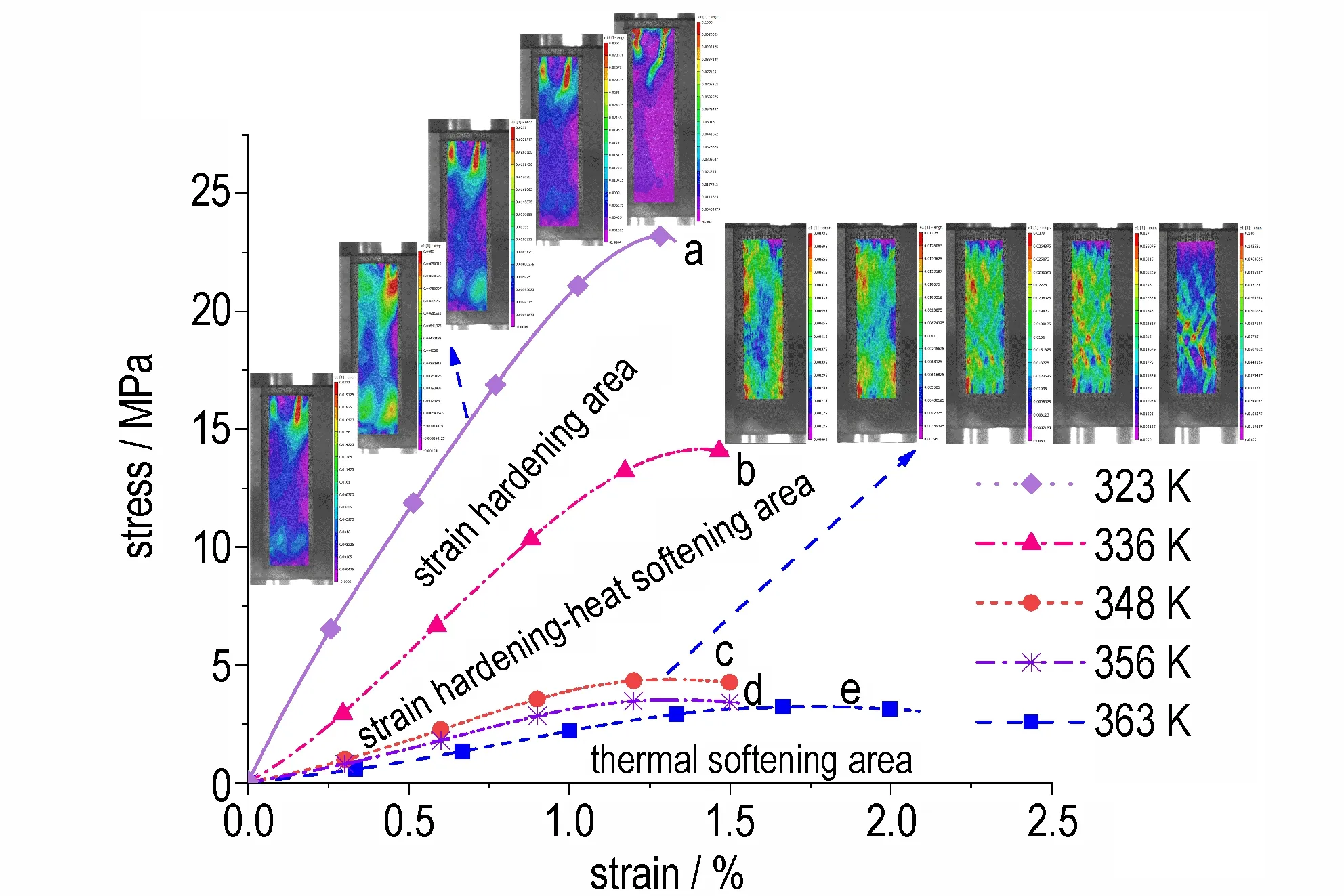

为揭示温度作用下PBX 的脆韧转化特性,结合典型工况应力-应变关系,针对不同温度点的局部应变演化与试件脆韧转换间的有机联系,分析了不同温度下PBX 的变形特征。对323~363 K 下的PBX 进行了力学性能测试,得到其应力-应变关系,如图2 所示。由图2 可知,在温度效应作用下,PBX 有明显的软化现象,弹性模量、峰值应力显著降低。结合试件弹性模量、峰值应力等宏观力学参量的下降幅度,将其变形特征分为3 个区间:应变硬化区域、应变硬化-热软化区域、热软化区域。

应变硬化区域(曲线a):有明显的弹性阶段和较大的弹性模量,结合图2 中曲线a 的应变云图,其弹性阶段下大部分区域应变在4.6×10-3~6.0×10-3之间,局部存在应力集中现象。接近峰值应力时切线模量逐渐减小,表现为明显的脆性特征。

图2 不同温度下的试件应力-应变曲线关系Fig.2 Stress-strain curves of specimens at different temperatures

应变硬化-热软化区域(曲线b):在此阶段,由于粘结剂刚度降低,材料发生一定程度软化,其应力极值和弹性模量大幅下降(39.4%以上),同一应力下,其应变值相较于曲线a 更大。

热软化区域(曲线c、d、e):升温至348 K 及以上时,粘结剂的储能模量降幅较大[27],局部应力集中区域增多,主要集中在试件中间部位的宽窄条带状区域,最终形成应变集中的交叉带状,峰值应力趋于稳定。

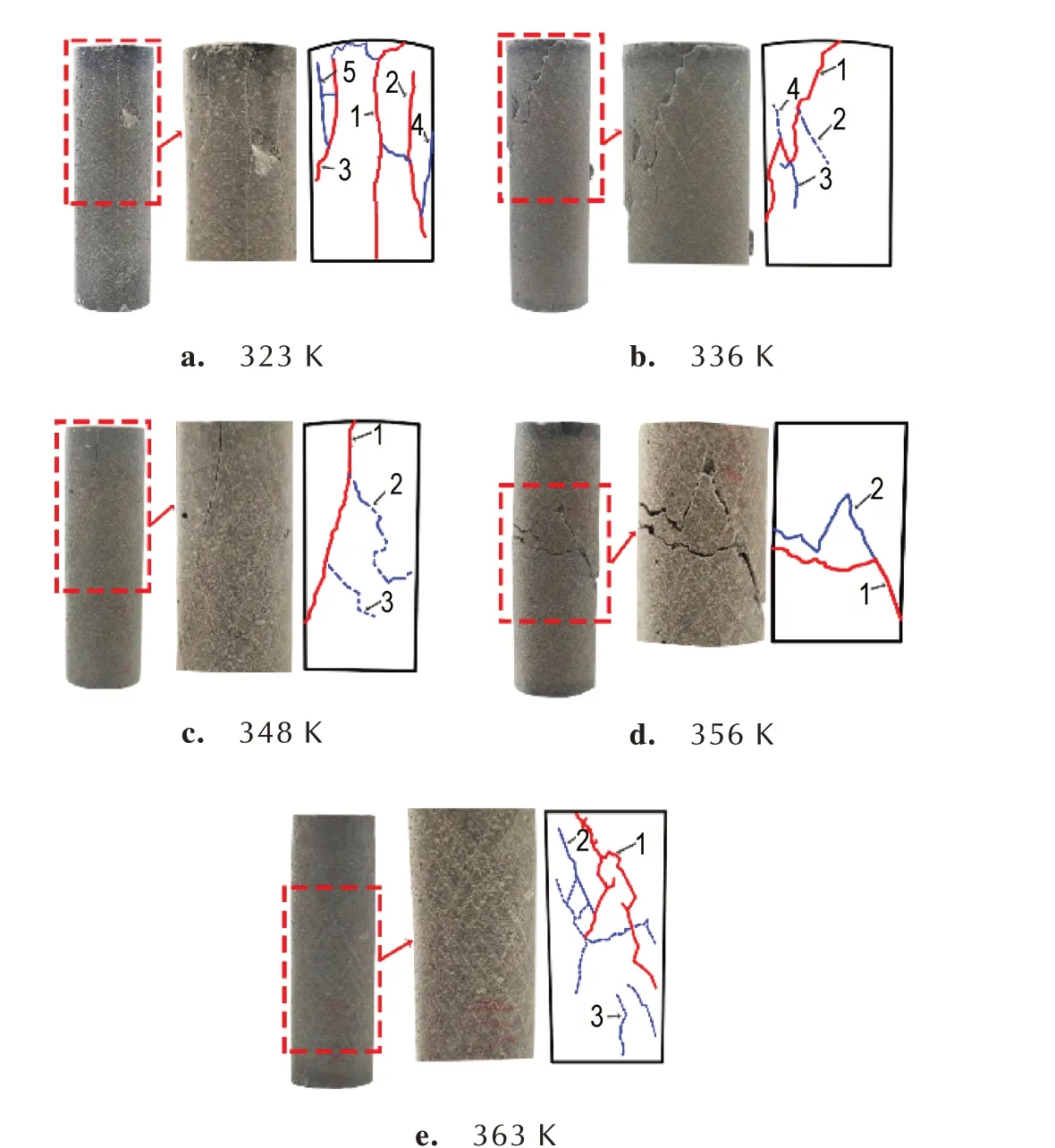

通过对样品进行回收分析,选取试件变形损伤及裂纹演化富集区域,利用CAD 对试件局部显著的破坏特征进行勾描,获得其裂纹发展情况如图3 所示。在图3 中,根据多条裂纹带及附属次级裂纹带的变形特征进行编号,将长度最大值的主裂纹带编为1,其余裂纹依次进行编号。裂纹由试件上部向中部转移与发展,断裂模式主要分为轴向劈裂破坏、剪切破坏。

图3 不同温度下试件终态的裂纹扩展情况Fig.3 Crack propagation in the final state of specimens at different temperatures

当温度为323 K 时,试件表现出脆性特征,由于泊松效应[28]和剪切作用等复合效应使得径向产生张拉应力,其值超过试件的抗拉极限,致使试件内部发生张拉断裂,最终形成沿轴向的劈裂破坏(见图3a)。

当温度处于336~348 K 之间,材料软化导致剪切强度与粘聚力降低。在荷载及温度耦合作用下,试件内部出现软化点,当局部剪应力超过试件的剪切强度时就会发生剪切滑移。张拉裂纹与剪切滑移裂纹相互贯通、纵横交错形成宏观裂纹,导致材料的断裂韧度等力学性能迅速劣化,最终形成剪切破坏(如图3b、3c)。

升温至356 K 或363 K 时,由于材料发生软化,试件刚度显著降低,局部应力集中区域造成较为密集的交叉剪切面,试件表面出现斜向交错泛白细纹,见图3d、3e。其中356 K 下试件张拉裂纹与剪切破坏形成裂纹相互贯通的宏观裂纹(如图3d),363 K 下试件出现多条裂纹带及附属的层状次级裂纹带的现象较为明显(如图3e)。

2.2 基于DIC 技术的不同温度试件局部应变特征演化分析

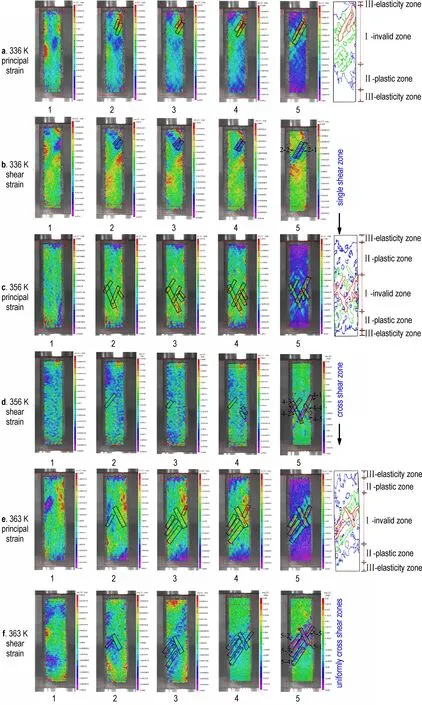

通过试件的局部应变演化过程,探究其剪切带演变规律,进一步剖析剪切带特征参数的变化规律与脆韧转换机制的内在联系。选择图2 中具有代表性局部特征的曲线b、d、e 等3 个温度,挑选了破坏点之前的5个特征点主应变云图以及剪应变云图,336~363 K 下局部应变演化特征如图4 所示。在图4 中,试件两端虚线矩形框标示部分为考虑端部效应而忽略的区域,以避免对分析结果造成影响。

由于剪切带通常是材料内部具有高度剪切应变处在应力作用下材料局部产生应变软化形成的,剪切带的形成将引起材料发生失稳与破坏,因此需对试件局部的应变集中区域进行分析。结合图3 的裂纹分布情况与图4 主应变集中区域,其裂纹发展区域与主应变集中区域具有较好程度的重合,认为主应变主要在开裂处最大,可在一定程度上揭示裂纹的演化情况以及预估损伤变形的大致位置。对比图4 中主应变云图和剪应变云图的局部应变集中带,发现两者代表的应变集中区域均由试件的上部向中部位置下移且范围逐渐增大。同一温度下的加载过程中,部分区域剪应变较小且不明显,但主应变却占优(如图4a1、图4b1),表明此时剪应变不是试件变形的主控因素,可能是由于试件压缩或膨胀造成的。由于温度升高,材料内部软化引起的抗剪能力逐渐下降,剪应变对变形的影响逐渐增加(见图4b、图4f)。

当升温至336 K 时,高温软化使PBX 的剪切强度和粘聚力降低,当局部应力超过临界切应力时会引发明显的局部剪切滑移,会沿着最大剪切力方向发展形成优势发展方向的平行剪切带(图4b5),升温至356 K及以上时,由于温度和变形作用引起的初始损伤以及新损伤的萌生,致使颗粒间发生滑移最终形成交叉剪切带(图4d5、图4f5)。关于局部剪切带宽度的演变规律将在本节末进行分析。

图4 各温度下试件局部应变演变规律Fig.4 The evolution law of the local strain of the specimen at different temperatures

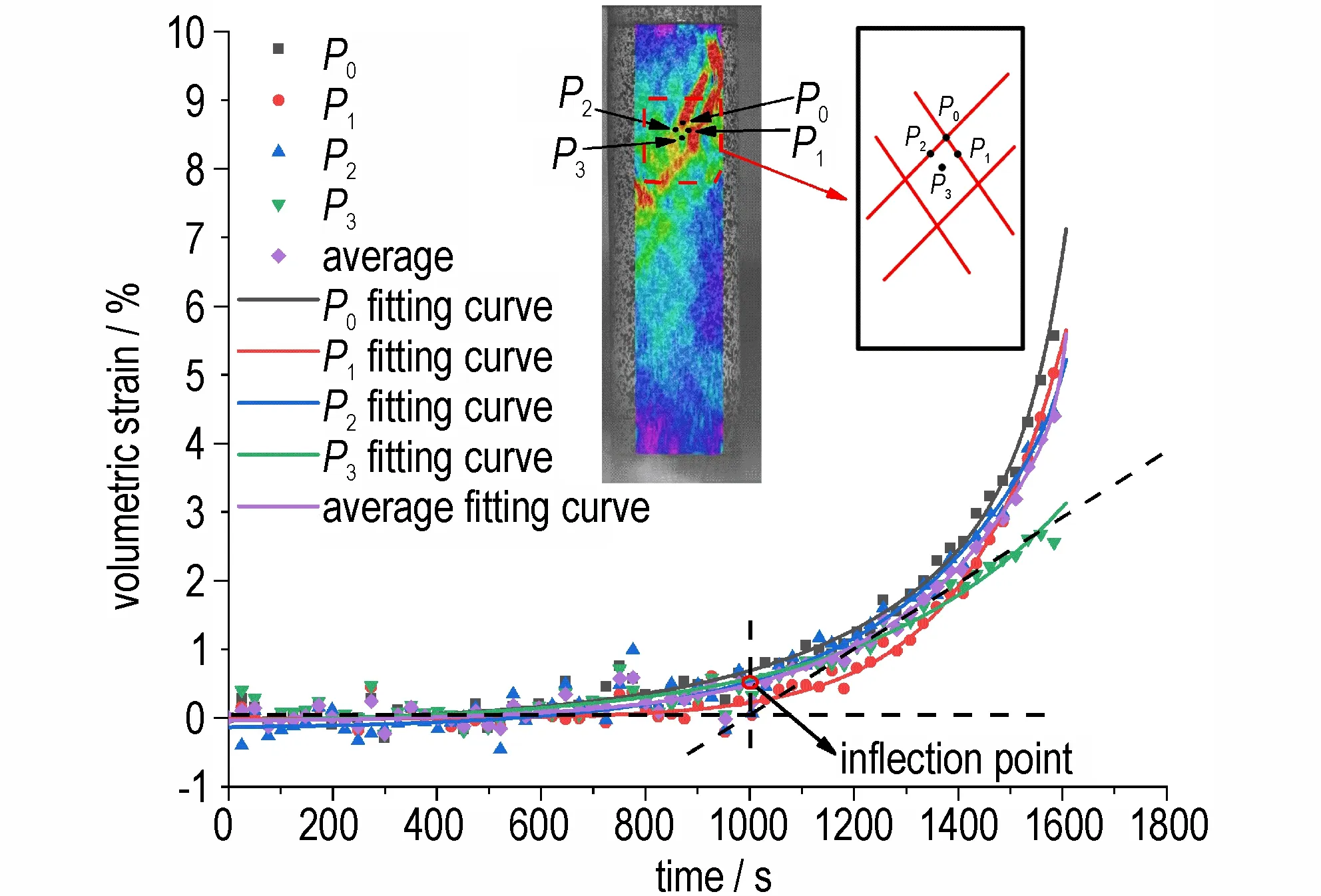

在塑性变形过程中,剪切带内材料体积改变会引起不均匀的体积应变分布,为更好地分析局部剪切带的演变特征,需要对试件有无剪切带的形成进行预判。其中以具有典型应变集中带的336 K 为例,结合336 K 的应变云图,选取了试件中间位置失效区内4 种代表性点P0、P1、P2、P3,其中P0为相邻两个方向剪切带的交点,P1、P2为交叉剪切带上的点,P3为相邻剪切带围成的平行四边形区域内的点,如图5 所示。通过对以上4 个点进行平均值计算,拟合得到平均体积应变曲线,作体积应变值为零的水平线与拟合曲线曲率最大点处的切线交于一点,再作此点的垂直线交于体积应变曲线,即得到平均体积应变曲线的拐点,将体积应变曲线的拐点对应的主应变作为剪切带形成的临界应变值[29]。由 图5 可知,336 K 下体积应变在1000 s 附近发生改变则代表有剪切带形成。按照上述依据,323 K 无剪切带形成,为应力集中带;336~363 K 出现剪切带的主应变临界值分别为0.99%、0.72%、1.00%、1.21%,有剪切带形成。

图5 336 K 试件体积应变随时间的演变Fig. 5 Evolution of volumetric strain of 336 K specimen with time

为深入研究温度效应对PBX 的脆韧转换机制的影响,获取应力集中带与剪切带密度、宽度以及倾角等参数,对各温度下应力集中带与剪切带参数的变化情况进行分析,将应力集中区域进行勾描,其中剪切带密度为测试面内剪切带面积与测试面的面积比值,剪切带倾角为剪切带与水平方向的夹角。在剪切带两侧布置测线后利用粒径分析软件对其宽度进行测量,为保证剪切带宽度值的精准度,剪切带宽度按如下方式测量:在剪切带上分别选取3,5,7,10,15 个测量点进行平均值比较,采用回归分析,以15 个点的平均值作为剪切带的宽度,其测量误差控制在10%左右,应力集中带参数的获取方法与剪切带测量方法相同,得到323 K 破坏点云图应力集中带密度为53.37%,宽度为1.77 mm,倾角范围为71°~86°;剪切带的相关参数如表3 所示。

根据表3 中PBX 的剪切带参数以及应力集中带参数情况,得到应力集中带及剪切带随温度变化的趋势如图6 所示。由图6 可知,随着温度升高,试件峰值应力变化与应力集中带分布程度发展趋势相反,在发展历程中必然会有交点,可认为该温度下PBX 发生了一定程度的脆韧转换;当升温至336 K 以上,由于材料热塑性变形导致局部强度及粘聚力等力学性能下降,试件表面出现滑移带,其剪切带密度趋势呈先增再维持相对稳定且最大值为80.42%,说明348 K 后,温度对材料的影响减小,且剪切带倾角范围呈现逐渐稳定现象。在力和温度的耦合作用下,粘结剂强度降低,PBX 这种高颗粒填充度的复合材料界面效应明显,多个交叉剪切带呈现较为均匀的局部应变梯度,使剪切带的平均宽度减小且最终维持在1.20 mm 左右。脆韧转化机制的理论分析将在第2.3 节进行分析。

图6 应力集中带与剪切带参数随温度的变化规律Fig.6 Variation of parameters of stress concentration band and shear band with temperature

表3 不同温度下的破坏点剪切带演化情况Table 3 Evolution of shear zone at failure point at different temperatures

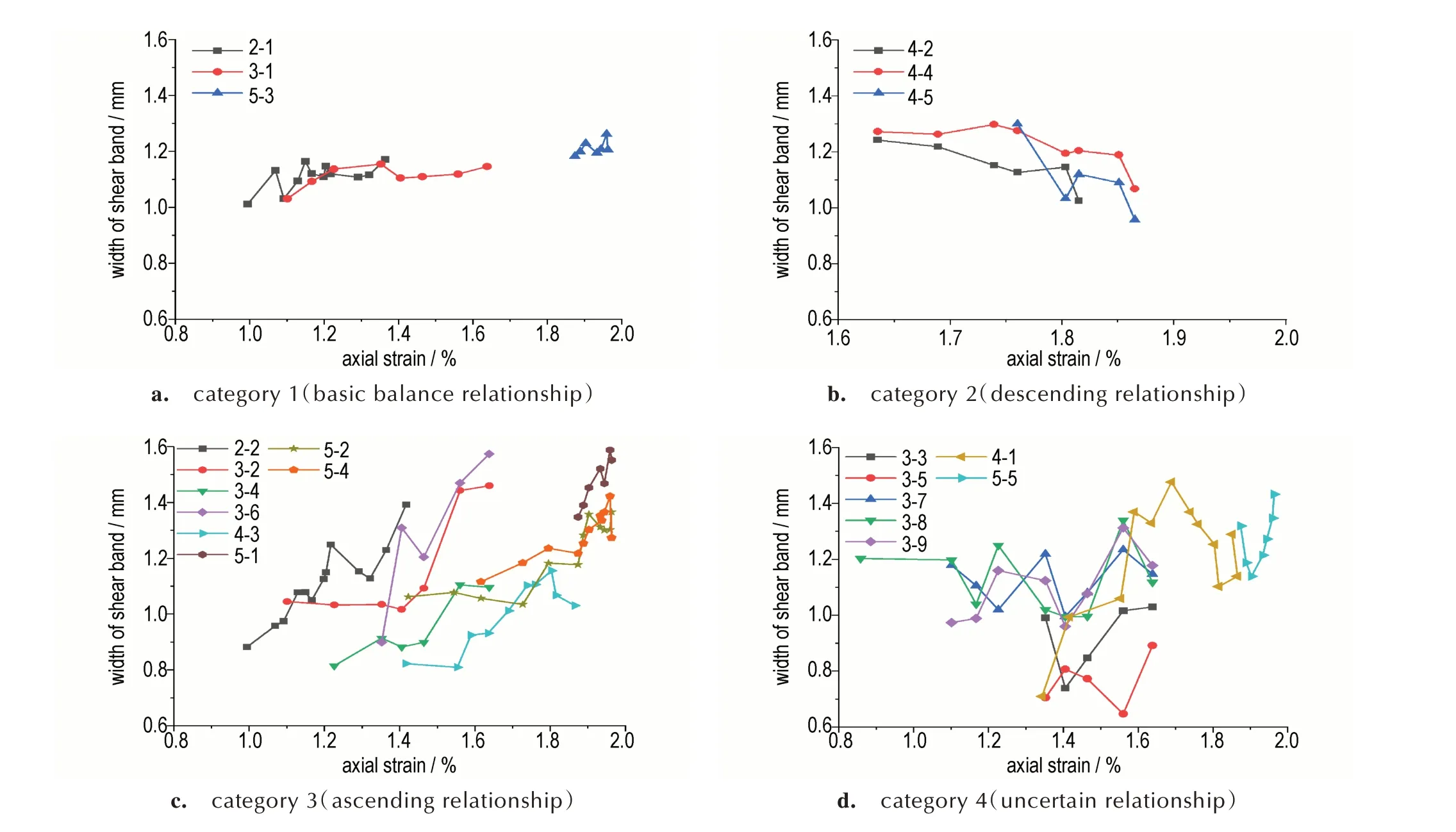

由于颗粒材料受到剪切作用以及温度等组合效应,试件的体积发生改变,出现剪胀和剪缩现象。目前研究表明,剪胀会引起剪切带宽度的增加[30],其机理包括:裂隙的扩张效应超过闭合效应;在应力作用下颗粒间相互位置发生改变,增加了颗粒间的空隙[31-33]。因此,为阐述其剪胀或剪缩效应,结合图4中已标明编号的局部明显剪切带,测量轴向加载过程中剪切带的宽度,得到其宽度随εyy的演变规律,如图7 所示。据剪切带宽度在轴向应变0.8~2.0%的演变情况,将加载过程中其变化的临界值定为0.2 mm,按照某一区域连线的阶段性变化划分,对于始终在0.2 mm 以内变化的判定为基本不变关系,而发生在0.2 mm 以外且总体趋势呈下降、上升或同时有升有降的可分别判定为下降、上升、不确定关系。由图7 可以看出,剪切带宽度与轴向应变εyy关系分为4 类:第Ⅰ类为剪切带宽度基本保持恒定(图7a),此时剪胀与剪缩达到平衡;第Ⅱ类为剪切带宽度与轴向应变呈负相关关系(图7b),是由剪缩引起颗粒间空隙减小导致的;第Ⅲ类为剪切带宽度与轴向应变呈正相关关系(图7c),是由剪胀引起颗粒间间隙增大造成的;第Ⅳ类剪切带宽度与轴向应变无明显关系(图7d),是由剪胀间接性占优引起的。综上所述:在336~363 K下,剪切带宽度变化取决于剪胀和剪缩的竞争机制。

图7 剪切带宽度与轴向应变的关系(图例中第一个数值为根据工况表2 中温度值所对应的工况编号,第二个数值为剪切带的编号)Fig.7 Relationship between width of shear band and axial strain(The first number is the working condition number corresponding to the value of temperature in working condition shown in Table 2,The second number is the number of the shear band)

2.3 PBX 脆韧转换机制分析

通过以上研究发现,脆韧转换机制在较大程度上取决于外部因素(如温度)和内部因素(如微观结构、剪切带竞争机制),与剪切强度、粘聚力等物理参数息息相关。本研究尝试利用剪切滑移模型[25]和Griffith 能量释放原理[26],获取PBX 脆韧转换的判定依据,定量确定剪切强度、粘聚力、断裂韧度等物理参数与脆韧转换机制之间的损伤准则。

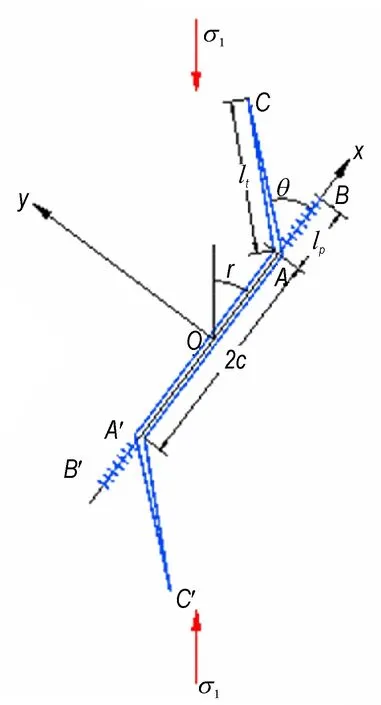

材料内部存在的微裂纹在外载荷的作用将同时具有形成翼裂纹与形成塑性滑移区的2 种趋势。当首先满足翼裂纹失稳的条件时,试样将沿轴向劈裂破坏;如果生成的塑性滑移区之间首先连接形成宏观滑移带,试样将沿塑性滑移区发生剪切滑移错动。当试件达到峰值应力时,在试件中将存在如图8 所示的裂纹,其中c为裂纹半径,γ为微裂纹面与试样轴向的夹角。外载荷作用在裂纹面上的正应力σs=σ1(cos2γ-1)/2,剪切应力τs=σ1(sin2γ)/2。基于摩尔-库伦准则,沿裂纹面的剪切应力为τ=τs-(μσs+τc)。其中,τc和μ分别为PBX 的粘聚力和内摩擦系数。

图8 滑移裂纹模型Fig.8 Slip crack model

2.3.1 脆韧转换相关参数获取

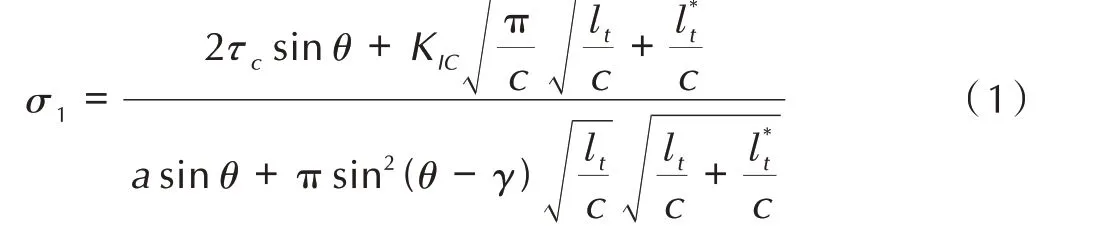

该裂纹在轴向载荷σ1下,既存在沿轴向生成翼裂纹(图8 中AC 和A′C′)的可能,也存在沿裂纹面产生塑性滑移(图8 中AB 和A′B′)的可能。若不考虑裂纹扩展速度对应力强度因子的影响,则以Griffith 能量释放率的临界条件作为判据,轴向载荷σ1与劈裂翼裂纹长度lt有式(1)[25]所示关系:

其中,a=sin2γ-μ(1-cos2γ)=0.27cmm 为裂纹长度;τc为粘聚力,MPa;KIC为断裂韧度,MPa·m1/2;γ为微裂纹面与试样轴向的夹角,(°);c为裂纹半径,mm。结合图8 和式(1),lt=0 时对应的轴向载荷即为开裂载荷阈值σt。轴向载荷σ1超过σt后,劈裂裂纹开始进入失稳扩展状态,轴向劈裂的破坏模式初步形成。

同时,轴向载荷σ1与塑性滑移区长度lp有式(2)[25]所示关系:

式中,τy为屈服强度,MPa;η为简化公式的替代参数。多个初始裂纹间的塑性滑移区相互连接后即形成了贯通试样的塑性滑移面,试样呈现塑性滑移破坏模式。当翼裂纹起裂时,其裂尖处的应力强度因子为:

当θ=70.6°时,KI取到最大值。而当γ=55.3°时,微裂纹面上的剪切应力τ=τs-(μσs+τc)在轴向载荷σ1一定的情况下取最大值。综上所述,θ=70.6°且γ=55.3°时,翼裂纹最易起裂。裂纹半径c与粒径d之间满足0.2d<2c<d,且平均裂纹间距约为2 倍颗粒直径。基于作者前期工作,测得内摩擦系数μ=0.377,并结合PBX 粒度分析的结果,颗粒最大直径为0.148 mm,取2c=d,即c为0.074 mm。同时,当塑性滑移区长度lp=2d=4c时,即可认为塑性滑移面贯穿试样,试样进入应变软化。

2.3.2 脆韧转换临界条件分析

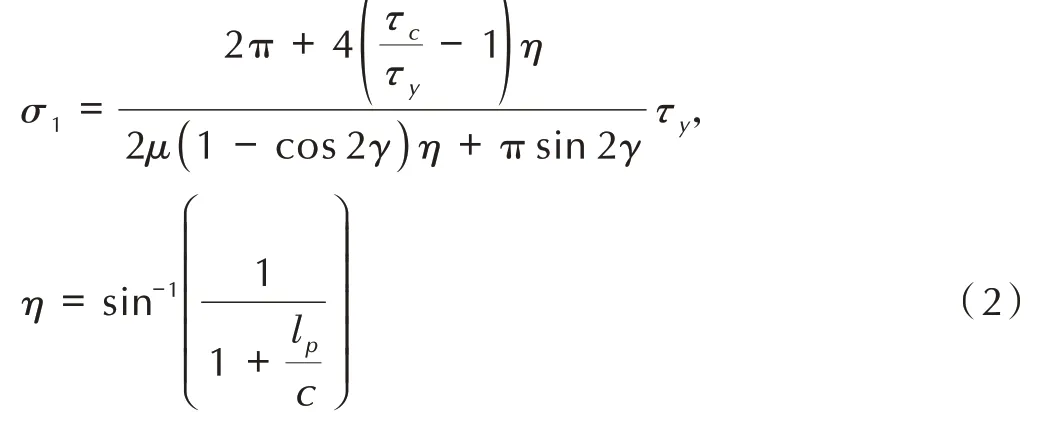

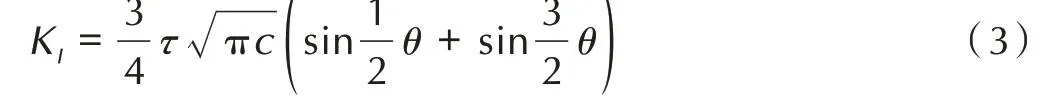

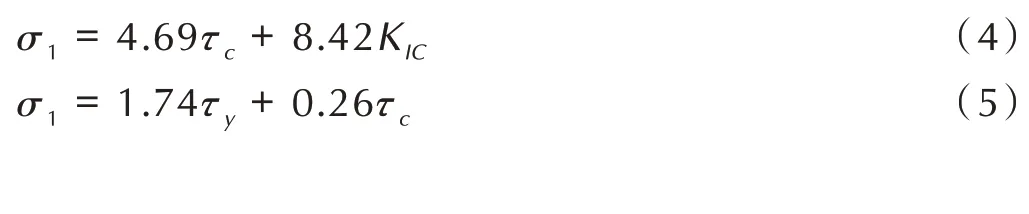

将临界条件lt=0 mm,c=0.074mm,lp=4c=0.296 mm,θ=70.6°,γ=55.3°代入式(1)和式(2),简化得到:

联立式(4)和(5),推导试件脆韧模式转换临界条件如式(6)所示:

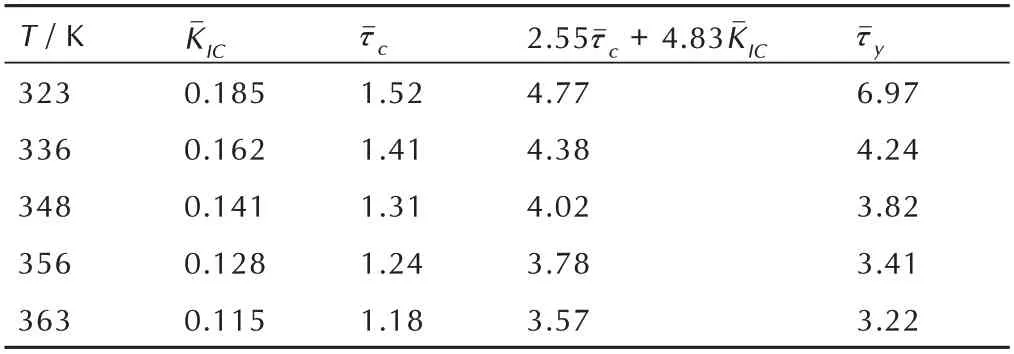

其 中τˉy=τy/τ0,τˉc=τc/τ0,KˉIC=KIC/K0,τ0= 1 MPa,K0=1 MPa·m1/2。当τˉy<2.55τˉc+ 4.83KˉIC时,塑 性 滑移区将首先贯穿了试样,破坏以剪切裂纹滑移的韧性断裂为主导;而当τˉy≥2.55τˉc+ 4.83KˉIC时,轴 向劈裂将首先发生,材料为脆性破坏。据式(6),PBX 破坏机制发生转变是由于τy,τc和KIC呈现温度敏感性。粘聚力τc与裂纹起裂应力σc成线性关系,因此可用形如y=x(1-b·T)形式的方程描述温度对粘聚力的影响,即τc=τc0[1-c1(T-298)],其中c1为材料的模型参数,基于本文作者前期工作,测得τc0=1.73 MPa,经拟合得c1=4.88×10-3。

KIC计算公式拟合及有效性验证:根据实验结果,当T=323 K 时,试件为轴向劈裂破坏,起裂应力阈值为23.19 MPa,由式(1)推 出,KIC为0.191 MPa·m1/2;当T=336 K 时,试件出现剪切滑移破坏,起裂应力阈值为14.15 MPa,由式(2)推出,KIC为0.174 MPa·m1/2。温茂萍等[34]研究了PBX 炸药的断裂韧度随温度的变化规律,对其结果进行线性拟合,如图9 所示。根据图9 中的KIC拟合公式,当T=323 K 时,KIC=0.185 MPa·m1/2;当T=336 K 时,KIC=0.162 MPa·m1/2,与实验推测结果基本吻合验证了KIC拟合公式的可靠度,得出各温度下无量纲化断裂韧度,如表4 所示。为了对比实验结果和脆韧转换理论判据的吻合度,将本实验测得的结果列于表4。

图9 PBX 炸药断裂韧度与温度的关系Fig.9 Relationship between fracture toughness and temperature of PBX explosive

当τˉy≥2.55τˉc+ 4.83KˉIC,材 料 为 轴 向 劈 裂 破 坏,τˉy<2.55τˉc+ 4.83KˉIC,由 轴 向 劈 裂 变 为 塑 性 滑 移,并产生剪切带。由表4 的结果对比分析可知,T=323 K时,试件为脆性破坏,当T在336 K 到363 K 之间,试件处于韧性滑移破坏,这与图3 中试件的破坏最终形态以及图4 中DIC 的测量结果一致,温度达到336 K 时,PBX 体积应变相较于323 K 会发生突变,因此可判断(336±5)K 是PBX 脆韧转换的临界温度。

表4 屈服强度比较表Table 4 Comparison of yield strengths

3 结论

为研究温度效应对PBX 的脆韧转换机制影响,对323~363 K 的PBX 进行单轴压缩实验,得到以下结论:

(1)在323~363 K 的单轴压缩实验中,随着温度升高,PBX 的力学性能发生显著改变,按照温度将其分为三种效应区间(应变硬化区、应变硬化-热软化区、热软化区),试件由脆性破坏转为韧性破坏,其主导试件变形的主控机制由应变硬化机制逐渐转换为热软化机制。

(2)剪切带的发展过程为:首先出现优势发展方向的平行剪切带,随后出现不同密度的多种交叉剪切带,其最大密度为80.42%,最终维持相对稳定。在336~363 K 时,PBX 的剪切带宽度变化取决于剪胀和剪缩的竞争机制,其主要机制为Ⅰ剪胀剪缩平衡;Ⅱ剪缩占优;Ⅲ剪胀占优;Ⅳ剪胀间歇性占优。

(3)基于剪切滑移模型与Griffith 能量释放率准则,发现试件的剪切强度、粘聚力、断裂韧度是影响脆韧转换机制的控制因素,获得PBX 脆韧转化的判定依据 为τˉy= 2.55τˉc+ 4.83KˉIC。当τˉy<2.55τˉc+ 4.83KˉIC时,满足塑性滑移区的临界生成条件,宏观破坏模式以剪 切 裂 纹 滑 移 的 韧 性 断 裂 为 主 导;当τˉy≥2.55τˉc+4.83KˉIC时,满足翼裂纹失稳的条件,宏观破坏模式趋于劈裂破坏。