带钢连续退火炉喷气快冷技术的研究

许秀飞,刘 刚,田茂飞 ,沈利飞

(1.中冶赛迪集团有限公司,重庆 401122; 2.河南联强实业发展有限公司,河南 信阳 464194)

带钢连续镀锌线和连退线的退火工序包括加热、均热、冷却(过时效)等工艺流程[1],其中冷却工艺是决定产品性能的最重要过程,是现代带钢连续退火炉的核心技术,特别在高强钢生产中,快速冷却的速率体现了现代汽车板生产线的技术水平[2]。

带钢的快速冷却有喷气、水淬、水冷辊等主要形式。由于水淬冷却方式高温带钢直接与水接触,温度均匀性非常差,冷却后带钢板形不好,而且很难矫平,加上会造成带钢表面的氧化,必须配套酸洗、闪镀镍工序,只能应用于连退生产线。水冷辊冷却方式结构复杂、控制困难、温度均匀性也较差,一般也只用于连退生产线。近年来,随着喷气冷却效率的飞速提高,水淬和水冷辊两种冷却方式有被喷气冷却取代的趋势[3]。

喷气冷却具有结构简单、不会造成带钢表面氧化、易于控制带钢板形等优点,是最为常用也是最为实用的工艺方法,特别是在高强钢镀锌线基本都是采用喷气冷却技术。但是,我国在此方面发展相对比较滞后,到目前为止还没有形成先进、完整自主知识产权技术体系,先进的高强钢连续退火线基本都是从国外引进[4]。因此,有必要对国外喷气冷却技术进行详细的分析、对比和展望,为促进国产技术的研发提供借鉴。

1 喷气冷却技术的发展与应用

1.1 喷气冷却技术的发展

1.1.1 普通喷箱

最早的喷气冷却方法是采用的是普通喷箱,即在带钢两面安装带有喷孔的风箱,通过向带钢喷低温气体的方法,使带钢温度下降。但这种原始的方法没有与带钢作用后热气的溢流空间,不但热交换效率极低,还极易造成带钢的振动,因此已经或正在被淘汰[4]。

1.1.2 喷缝式冷却风箱

国内汽车板镀锌和连退生产线最早大多是DR公司引进的连续退火炉,其冷却段采用的是喷缝冷却风箱[5]。喷缝式冷却风箱与传统的喷箱相比,保持了带钢纵向分区冷却的优点,采用了喷缝形式的喷嘴,设计了溢流通道,使得气流更加畅通,热交换更加均匀,无论是热效率还是冷却速率都有了大幅度的提高。但由于废气必须从带钢两侧溢流,溢流通道较长。

1.1.3 高速冷却模块

大约从10多年前,我国开始已经引进ST公司的连续退火技术,该公司研发出了喷梁开孔结构的高速冷却模块,并且设计了圆筒形的炉膛[6]。

圆筒形的炉膛和喷梁开孔结构的高速冷却模块,废气可以从喷梁之间的空间背向溢流,溢流更加畅通。并设计有高精度的移动系统和带钢稳定系统,喷嘴与带钢的距离很近。其炉膛和冷却模块的刚度都很高,非常适合采用高氢介质实现带钢的快速冷却。但这种双排喷孔的结构,容易造成气流的干涉。

1.1.4 高速“气线”分区冷却箱

为了进一步提高快冷段冷却速率和带钢在横向的温度均匀性,SE公司最新研发了分区冷却箱加高速“气线”的方案,一方面将带钢在垂直方向分为5个区独立进行冷却,另一方面将HN气体以高速度、小直径的“气线”冲击带钢,进行热交换后立即吸离带钢,取得了很好的效果。

高速“气线”分区冷却箱采用了很多喷管组成的密集的叶片,气流束直径细小、速度极快,废气溢流速度也极快,因此换热效率很高。而且带采用了带钢分区温度检测、分区冷却风箱,钢横向温度均匀性好,可以避免产生瓢曲问题。

1.2 喷气冷却技术的应用

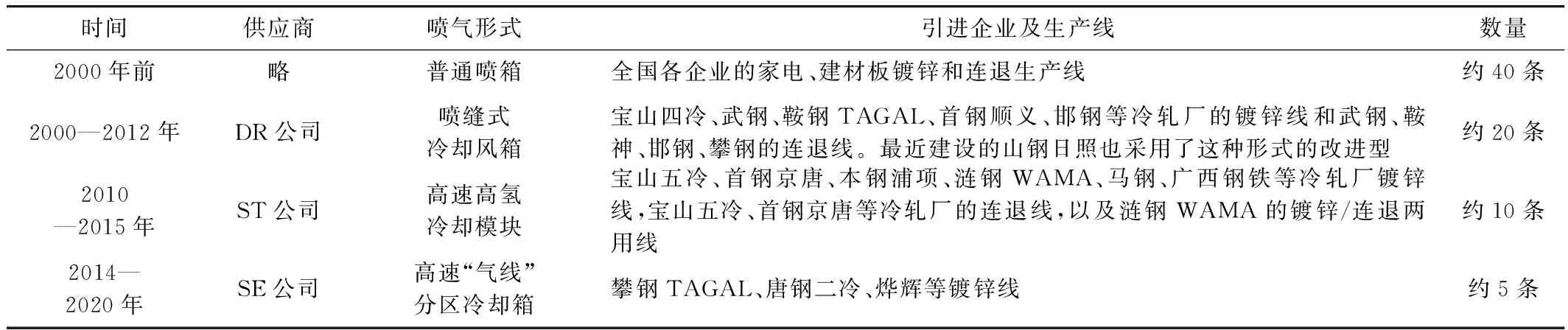

据不完全统计,我国喷气冷却技术的引进及应用情况,如表1所示。

表1 我国喷气冷却技术的引进及应用情况

2 高速喷气快冷结构研究

2.1 喷缝冷却风箱

2.1.1 风箱结构

风箱为立式长方体结构,风箱背面为保护气体进气口,正面安装有窄缝式喷嘴。为了防止带钢边部过冷,减少窄带钢的气体流量,风箱从进气口至喷嘴设有气体隔板,可将保护气体沿带钢横向方向分割成5个区,这样可由边部挡板根据钢带的宽度对边部所吹的气体流量进行调节。如图1所示,图1中实线表示了外部轮廓,虚线表示了内部风道和被挡住部分的喷嘴的形状。

图1 快冷段喷缝冷却风箱结构及冷却介质流向

2.1.2 溢流原理

这种结构气体逸流通过窄缝式喷嘴之间的空间,由中部向从钢带的两个侧面流出。在快冷段,气体流速高、流量大,喷嘴必须很长,以留出较大的逸流空间,让气体顺利流出。为了防止喷嘴变形,必要时必须增加加强筋。其实物照片如图2所示。

图2 快冷段喷缝冷却风箱实物图

2.1.3 分区冷却的控制

带钢宽度方向的分区冷却控制原理如图3所示。

图3 快冷段喷缝冷却风箱控制原理图

2.1.4 特点分析

这种喷缝冷却风箱,与传统的喷箱相比有了极大的进步,无论是热效率还是冷却速率都有了大幅度的提高,当采用15%H2浓度的HNx气体作为冷却介质时,0.8 mm厚的带钢冷却速度可以达到100 ℃/s,使得生产980 MPa的产品成为可能。

但是,也有人认为在使用过程中喷缝会产生变形,造成喷出的气流量严重不均匀,带钢的温度也会出现不均匀现象,可能因此而造成带钢瓢曲现象的发生。

2.2 快冷段喷管冷却模块

2.2.1 圆筒形的炉膛

圆筒形的炉膛设计具有以下优点:

(1)能够减少炉膛在工作时因为温度变化热胀冷缩带来的应力集中,不致产生裂纹而造成泄漏;

(2)可以提高炉膛结构的刚度,抵抗因为炉内外压力差造成的变形;

(3)结合喷管结构的冷却设备,能够提高带钢冷却的均匀性和运行的稳定性;

(4)有利于冷却后的气体的流动,不致在带钢附近形成涡流,引起带钢的振动;

(5)有利于将收集冷却后的气体,进行冷却再循环,气体温度均匀性好;

(6)炉内没有气体流动的死角,炉气成分的均匀性好,不致形成氢气或氧气的聚集,引起爆炸事故;

(7)不采用内部保温,可以避免气流冲击耐火材料形成炉内粉尘落在带钢上,影响产品质量。

2.2.2 快冷段的组成

采用这种技术的某镀锌退火炉的快冷段[7]如图4所示,在带钢由下而上的一个行程中,在炉膛的下部和上部各设计了一对喷管冷却模块,每对喷管冷却模块又由左、右两半相互独立的可以左右移动的喷管冷却模块组成。为了防止带钢的飘动,在每对喷管冷却模块的上下均布置了可以移动的稳定辊。另外,为了防止快冷段高浓度的氢气快速扩散,在下部设置了密封装置。

图4 快冷段喷管冷却总体布置案例

每半个喷管冷却模块从中部进气,冷却气体从喷梁上的喷孔内高速喷出,与带钢进行热交换以后的热废气从喷梁之间的间隙流出冷却模块,进入炉膛内部,被安装于喷管冷却模块上、下部位置的排气管道吸出炉膛外部,经过换热器冷却,并经高压风机加压后,重新从进气管道进入冷却模块,如此循环流动。

2.2.3 冷却模块的结构原理

冷却模块的实物照片如图5所示,为矩形喷射梁开孔的形式。

图5 快冷段喷射集管

在冷却模块内部的气流如图6所示,冷气从炉膛左右侧分别进入两半个相互独立的冷却模块,然后各分两路从操作侧和传动侧进入喷射梁。扁平矩形的喷射梁在带钢的横向分为五个区,其中中间的区域不经过挡板控制流量直接进入喷射梁,在此处设置压力测量传感器,作为压力控制的依据;带钢边部和次边部的四个区经过挡板调整进入喷射梁的流量,以调整带钢在横向的温度均匀性。气流从喷射梁断面的喷孔内以高速喷向带钢,进行高效热交换,使得带钢冷却,被带钢加热的气体从喷梁之间的缝隙中向喷射的反方向流动,进入冷却模块背面的炉膛内,通过四个热气出口吸出炉外进行冷却后再次进入炉膛内。

图6 冷却模块气体流向示意

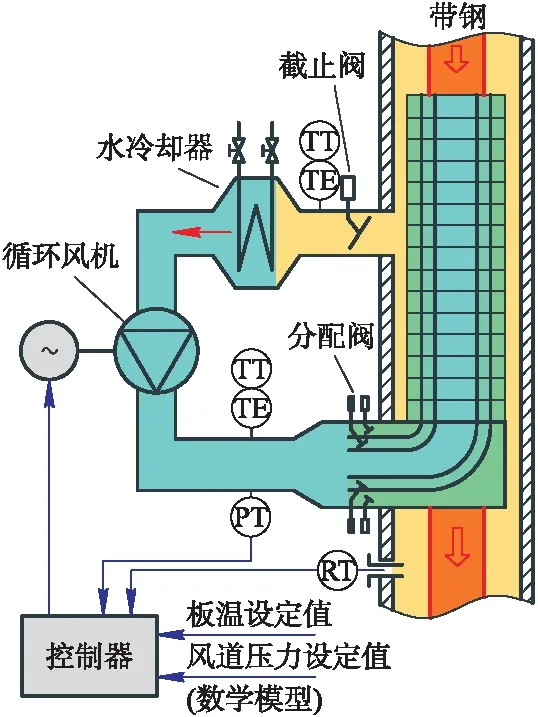

2.2.4 冷却介质循环系统

如图7所示,该退火炉快冷段有两个冷却区,每个冷却区有左右两对冷却模块组合,每对冷却模块组合又有上下两对冷却模块,即整个快冷段有16个冷却模块。

图7 冷却介质循环系统

每个冷却区配置一台冷却风机,从炉膛左右两侧抽出的热风,分别经过两个换热器冷却后分成4路分别供应给4个冷却模块,每一路有一个总阀。然后每一路又分为5个进气通道,分别连接喷梁,对应带钢的中部、两侧次边部和两侧边部,其中中部的通道是直通的。两侧次边部和两侧边部的通道上均有调节挡板,可以通过控制各部分气体的流量来调节带钢的横向温度均匀性。每半片冷却模块在上下方向有若干个喷梁,每个喷梁都是从两个端部进气,各个喷梁中部、两侧次边部和两侧边部的进气通道是相通的,两侧次边部和两侧边部的流量由同一块上下通长的挡板进行调整。

2.2.5 特点分析

这种圆筒形的炉膛和喷梁开孔结构的高速冷却模块,无论是炉膛还是冷却模块的刚度都很高,非常适合采用高氢介质实现带钢的快速冷却。据介绍,若采用40%H2浓度的HNx气体作为冷却介质时,0.8 mm厚的带钢冷却速度可以达到140 ℃/s,而且可以防止带钢瓢曲、振动和跑偏。

由于该技术生产高强钢时需要采用高氢气氛,对安全性能要求较高,又诞生了高速“气线”分区冷却箱技术。

2.3 高速“气线”分区冷却箱

2.3.1 冷却风箱的构造

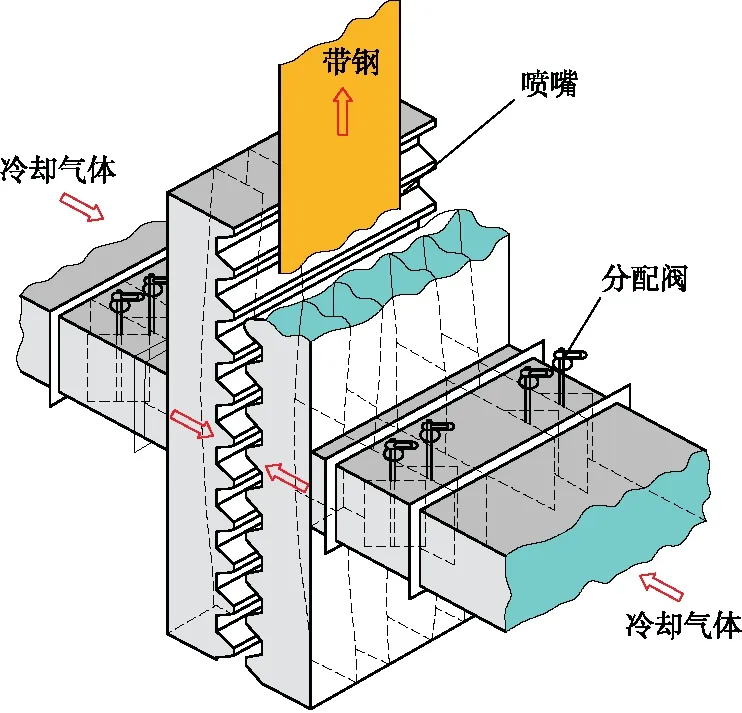

某镀锌线快冷段在一个行程内设计了两个冷却单元[7]。每个单元在带钢两侧均并排布置了5个纵向冷却风箱,在风箱上横向安装了若干排喷气片,每个喷气片末端设计有扁形高速喷气管道,可以喷出高速度、小直径的“气线”冲击带钢进行强烈的热交换,热交换后的热气流立即通过喷气片之间的逸流区被吸出炉膛外,汇集于一个集气塔内,经过一次热交换器冷却后进入高压离心风机,并经过二次热交换器冷却后再次通过各管路进入冷却风箱,如此循环往复流动。

图8(a)是炉膛的纵向剖视图,可见风箱都是长方形的,进气管道在空间上是错开的,对应带钢的中心区域和两个边缘区域的3只风箱从下方进气;对应带钢两个次边缘区域的2只风箱从上方进气。

图8 快冷段分区冷却箱

图8(b)是炉膛水平剖视图,从中可以看出在带钢的左右两侧均安装有5只风箱,从图8(f)C-C向旋转视图可以看出5个风箱分别对应带钢的中心区域、两个次边缘区域、两个边缘区域,风箱的宽度依次减小。

图8(c)是图8(a)中A区的放大,可见喷气片内的喷气管道截面在垂直方向上是逐渐减小的。

图8(e)是图8(b)中D区的放大,可见喷气片的末端有三角形凹槽,使得喷气管道截面在水平方向上也是逐渐减小的。图8(d)也可以说是图8(e)的剖视图,从图8(c)的E-E向视图8(d)可以看出喷气片内的喷气管道截面末端是圆形的,所以能够高速度、小直径的“气线”。

喷气片的实物照片如图9所示,为了防止喷气片变形和发生断带时带钢断头进入喷气片之间的逸流区,在喷气片之间增加了连接的加强筋。

图9 喷气片的实物图

2.3.2 冷却介质气体控制

上下两个冷却单元共用一套控制系统,但带钢的中心区域、两个次边缘区域、两个边缘区域所对应的冷却风箱采用单独控制的3台高压变频离心风机,可见该方案是以带钢横向温度均匀性为重点设计的,可以非常精确地进行带钢温度的分区控制。

2.3.3 特点分析

这种分区冷却箱最大的特点是对带钢在横向的温度进行分区检测和闭环分区控制冷却,可以保证带钢在横向的温度差控制在3 ℃以内,不但能够提高产品性能的均匀性,更重要的是可以完全避免带钢因为横向温度差造成的瓢曲现象,确保稳定运行;同时,冷却介质气体在很密集的叶片中经过截面逐渐减小的通道,能够形成高速度、小直径的“气线”冲击带钢,确保每一份气体都能与带钢进行充分的热交换,因此换热效率很高;另外,冷却带钢后的热气能够快速、顺利地从喷气片之间的逸流区被吸出炉膛外,不会对后续气流带来影响,因此带钢与刀片的距离可以小至40 mm,这也非常有利于提高冷却速率,对于0.8 mm的带钢采用3%~5%H2浓度的保护气体,可以以170 ℃/s的冷却速度使带钢由750 ℃下降到460 ℃。不需要采用高氢就可以达到如此高的冷却速率,不但可以满足超高强度材质的需要,炉膛也不需要高氢冷却那样的高密封性能,是很有积极意义的。

3 核心技术分析与开发思考

3.1 喷气快冷系统设计核心技术

带钢喷气冷却工艺,不但要求对带钢冷却热交换的效率很高,而且要求保证生产的安全性、带钢的稳定性,也不能对带钢表面带来氧化、灰尘等影响。因此,必须采取多方面的技术,才能满足高强钢生产的需要。

3.1.1 细小高速的气流

为了强化冷却介质气体与带钢的对流热交换,必须使得圆形气束直径较小,或扁平气幕厚度较薄。在此基础上尽可能提高气流速度,不过通过提高电机功率来提高气流速度的方法是不可行的,必须提高喷嘴结构的改善。

3.1.2 畅通的逸流通道

为了确保气流与带钢作用的层流效果,必须设计畅通的废气逸流通道,使得废气以很低的压力、很快的速度离开带钢。逸流通道必须空间大、距离短,并辅以吸气式的负压设计。

3.1.3 距离最小化

气流离开喷嘴后会发生速度下降、气束直径增加,喷嘴与带钢的距离必须越小越好,但会增加带钢与喷嘴接触造成划伤的可能性。因此,必须设计位置可调的风箱和稳定辊,同时快速逸流也有利于减少带钢的振幅,实现喷嘴与带钢距离的最小化。

3.1.4 带钢分区冷却

带钢横向温度均匀性是保证产品质量和生产线稳定运行的重要指标,最好采用分区冷却箱取代传统的分区挡板提高带钢温度的均匀性。

3.2 研究与开发的思考

3.2.1 国产化的紧迫性

钢铁属于流程制造行业,生产过程主要依靠设备的保障。我国钢铁工业设备在炼铁、炼钢流程已经领先世界,在轧钢流程也基本与国外领先企业并驾齐驱,唯有汽车板镀锌和退火设备几乎全部依靠进口。在镀锌和退火设备中,加热和镀后处理技术也有了新的突破,但在家电板、建材板生产线的喷气冷却设备还是效率差、能耗高简单结构,远远落后于世界先进水平。

镀锌和退火是最终生产钢铁产品的工序,冷却设备技术完全依赖其他国家的现实已经制约了汽车板新技术的发展,特别是高强钢新产品的开发。要实现“碳中和、碳达峰”的目标,不但汽车行业需要更加先进的高强钢,其他所有行业也必须推广应用高强钢,同时喷气冷却技术还可以运用到镀后冷却系统,提高生产低碳耗的锌铝镁、铝硅镀层产品生产技术水平。因此,实现喷气冷却技术的国产化,目前非常紧迫,今后更加紧迫。

3.2.2 相关研究的局限性

虽然带钢喷气冷却技术是镀锌和退火技术的短板,但由于汽车板生产线的逐渐饱和,市场空间有限,国内开展相关研究的单位很少。即使偶有研究,经济效益的原因,大多没有投入经费进行全面的研究开发,仅仅是局限于进行喷嘴结构的理论仿真运算,而且考虑的因素非常简单,没有研究热交换后废气溢流通道,没有研究热交换后气体温度上升带来的影响,没有研究带钢运行对气流带来的扰动……因此,与实际差距很大。再加上国外现有技术研究已经较为完备,仅仅在结构方面很难再有全新的突破。

3.2.3 研发方向性思考

要从经济双循环和低碳发展的高度认识开展该技术研发的重要性,争取国家项目、基金的支持,加大投入开展相关研究。要将理论研究和实际试验结合起来,不断优化技术原理和设备方案。要将设备结构与冷却介质结合起来,将生产设备技术与智能化开展技术结合起来,研究系统性的解决方案,形成完全自主的知识产权。