等离子体电弧 3D 打印 Ti-6Al-4V 成形工艺与性能研究

代轶励 吴息明 黄逸凡 喻学峰 康翼鸿

(中国科学院深圳先进技术研究院材料界面研究中心 深圳 518055)

1 引 言

钛金属及其合金材料,因密度低、比强度高和耐高温性能优良等优点,自 20 世纪 50 年代以来,其逐渐成为航空航天领域关键构件的主要成形材料[1],2022 年交付的我国首款大飞机 C919的关键构件中,钛合金所占比例达 9% 以上[2]。目前,应用最广泛的钛合金为 Ti-6Al-4V 双相(α+β)钛合金,其组织稳定性好,具有良好的机加工性能,但还原性较强,在高温环境中易与氧发生氧化反应[3]。此外,使用传统的铸、锻、焊及机加工方式制造 Ti-6Al-4V 构件的制造工艺与流程复杂,生产效率低,且传统加工方式的低材料利用率,会大大增加构件的制造成本[4]。

近年来,等离子体电弧 3D 打印技术成为发展迅速的零件制造技术之一,其通过等离子体电弧熔化金属丝材或粉材,按照既定路径进行层层堆积,可实现金属构件的直接成形[5]。与传统制造技术相比,等离子体电弧 3D 打印技术具有成形效率高、成形构件组织性能均匀可控、可实现任意复杂构件成形等优点[6]。目前,等离子体电弧 3D 打印技术是实现 Ti-6Al-4V 高效率、高质量制造的有效方式。

近年来,大量国内外学者和研究机构开始着力于等离子体电弧 3D 打印钛合金构件的研究[7-10]。然而,等离子体电弧 3D 打印是一个往复堆积的过程,往复加热会引发热积累现象,使构件表面形成“阶梯效应”,大大降低了构件的表面精度[11];此外,等离子体电弧 3D 打印的小熔池中液态金属冷却速度极快,成形构件内部易产生粗大的柱状晶组织[12-13],降低了钛合金构件的强韧性。固液界面流动逆转时,熔池残留物形成的独特偏析结构也会影响构件的力学性能[14]。因此,如何保证等离子体电弧 3D 打印钛合金构件的成形精度和力学性能是当前亟待解决的关键问题。

Wang 等[15]深入研究了等离子体电弧 3D 打印堆积电弧形貌与构件成形质量的关系;刘宁[16]通过正交试验设计的方法,深入分析了等离子体电弧 3D 打印 Ti-6Al-4V 成形尺寸参数与工艺参数之间的关系模型;Mereddy 等[17]研究发现,等离子体电弧 3D 打印的 Ti-6Al-4V 构件内部易形成粗大的柱状晶组织,造成构件的力学性能下降;Lin 等[18]深入研究了热输入量、热循环参数对等离子体电弧 3D 打印 Ti-6Al-4V 构件微观组织和显微硬度的影响规律,提出可通过改变工艺参数实现对组织性能的调控。由此可见,等离子体电弧 3D 打印工艺参数是影响 Ti-6Al-4V 成形质量及力学性能的关键因素。

基于上述研究背景,本文深入研究了等离子体电弧 3D 打印工艺参数对堆积金属的成形尺寸(熔宽、余高等)及形状参数(润湿角、圆弧半径等)的影响,优化得到最佳成形工艺参数;然后利用该参数进行单道多层、多道多层 Ti-6Al-4V长方体构件的直接堆积,并对成形构件的微观组织、力学性能以及断口形貌进行观察和分析,为实现等离子体电弧 3D 打印高质量、高性能 Ti-6Al-4V 构件积累数据。

2 试验装备与方法

2.1 试验装备及材料

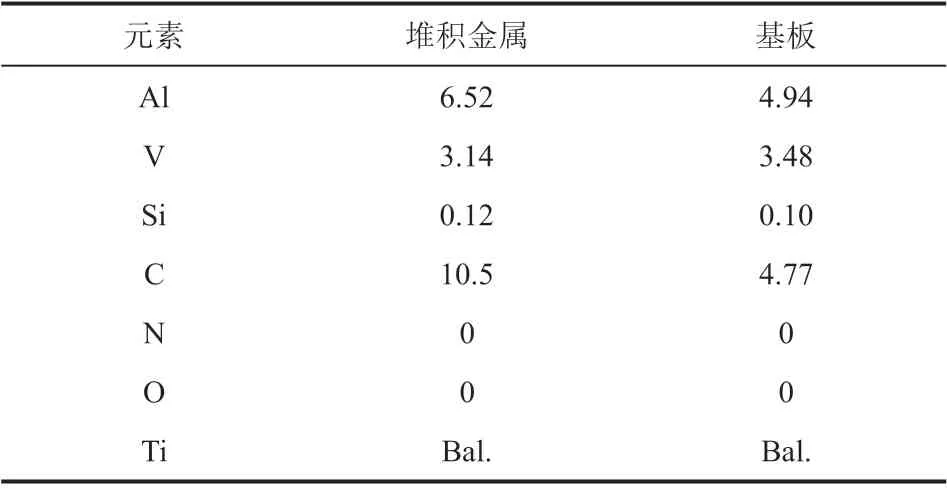

本试验使用的装备是以 LHM-315 等离子弧电源与 FSL80 三轴移动平台为主的等离子体电弧3D 打印装备系统(如图 1 所示)。堆积成形的材料为直径 1.0 mm 的 TC4 钛合金丝材,堆积成形时的基板为轧制态的 TC4 钛合金板,TC4 熔敷金属以及基板的化学成分如表 1 所示。堆积成形时,后置保护气装置可对已成形部分进行保护,保护气体为氩气。

表1 Ti-6Al-4V 金属丝材堆积金属以及成形基板化学成分Table 1 Chemical composition of Ti-6Al-4V depositing metal and substrate

图1 等离子电弧增材制造装备系统Fig. 1 Plasma arc additive manufacturing equipment system

2.2 试验方法

2.2.1 金相试样制备与组织观察

利用电火花线切割机沿堆积方向进行切取,得到用于微观组织观察的金相试样;将金相试样置于金相抛磨机上,利用 Si-C 水墨砂纸进行抛磨处理;磨样完成后,利用金刚石液态抛光膏进行抛光处理,抛光膏粒度为 1.5 μm,抛光时间 3~5 min。抛光完成后,利用 Kroll 试剂(1%~3% HF,2%~6% HNO3,余量为无水乙醇)对钛合金试样进行金相腐蚀处理,腐蚀时间为 30~60 s,腐蚀完成后立即用大量清水清洗表面,并用无水乙醇进行擦拭后吹干。

金相试样制备完成后,利用光学显微镜对钛合金的微观组织进行观察和分析,利用场发射扫描电子显微镜以及色散 X 射线光谱仪对钛合金的微观结构、断口形貌以及化学成分进行观察和测量。

2.2.2 尺寸参数与形状参数测量

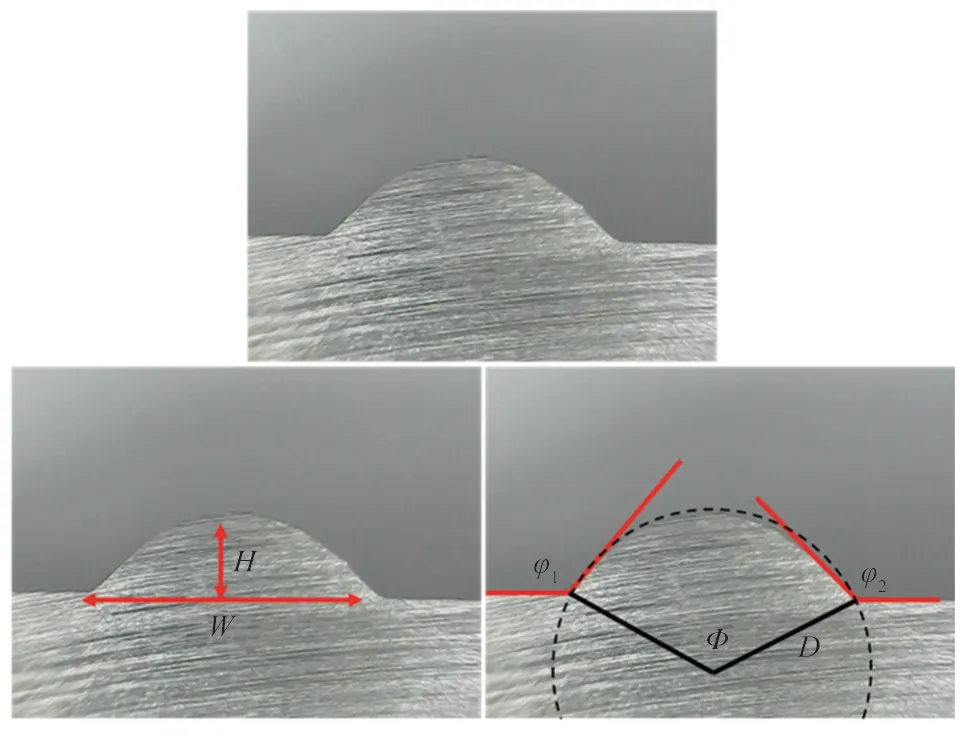

堆积完成后,利用电火花线切割机切取试样,利用体式显微镜测量堆积金属的尺寸参数与形状参数,测量原理图如图 2 所示。其中,尺寸参数包括熔池宽度(W,mm)、熔池高度(H,mm)、熔池宽高比(R);截面参数包括圆弧高度(Φ,°)、圆弧半径(D,mm)、润湿角(φ1和φ2,°)。在单一堆积试样上截取 3 个位置进行测量后取平均值。

图2 堆积金属尺寸参数与截面参数测量原理图Fig. 2 Schematic diagram of the shape and cross-section parameters measurement of the depositing metal

2.2.3 力学性能测量

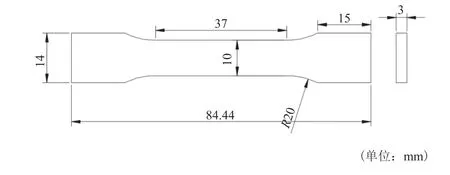

为测量分析堆积成形构件的力学性能,本实验利用电火花线切割机在堆积成形试样上切取拉伸试样,拉伸试样尺寸参考国标 GB/T 228.1—2021《金属材料拉伸试验第 1 部分:室温试验方法标准》,拉伸试样示意图和相关尺寸如图 3 所示。

图3 拉伸试样及相关尺寸参数Fig. 3 Tensile specimen and related size parameters

3 结果与讨论

3.1 工艺参数对等离子体电弧 3D 打印 Ti-6Al-4V 成形质量的影响

3.1.1 枪体移动速度的影响

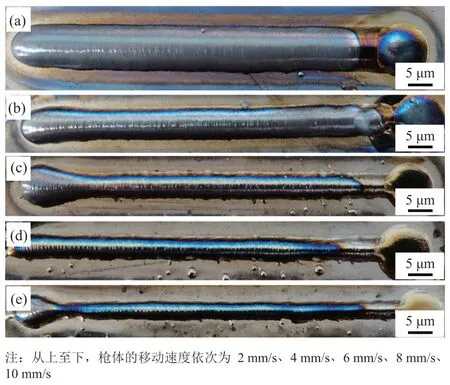

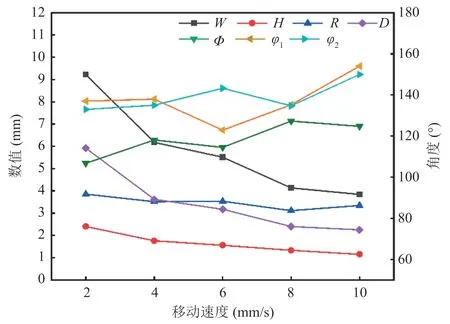

图 4 为不同枪体移动速度下堆积金属的宏观形貌。由图 4 可知,在不同枪体移动速度下,堆积金属的成形质量均良好,无明显缺陷。图 5 为尺寸参数和截面参数的变化曲线图。由图 5 可知,随着枪体移动速度的增加,堆积金属的熔宽、熔高减小,而宽高比保持稳定,波动值为±10%;在形状参数方面,随着枪体移动速度的增加,圆弧角度(Φ)由 106.78°增加至 124.75°,圆弧半径(D)由 5.92 mm 减小至2.25 mm,润湿角φ1与φ2的数值基本保持一致,且呈现不断增加的趋势。究其原因是:当其他工艺参数一定时,随着枪体移动速度的增加,单位时间内、单位长度熔敷金属的量减小,堆积金属的熔高与熔宽同时减小,由于堆积电流并未变化,所以宽高比保持一定的稳定性;此外,由于枪体移动速度增加,等离子体电弧的作用时间减小,使得堆积金属与基板之间难以充分扩散,圆弧角度增加,圆弧直径减小,润湿角逐渐增大,截面形貌由平缓的圆弧逐渐向陡峭的圆弧转变。

图4 不同枪体移动速度下堆积金属形貌Fig. 4 Macroscopic morphology of depositing metal under different moving speeds

图5 枪体移动速度对堆积金属尺寸参数与截面参数的影响Fig. 5 The influence of moving speed on the shape and cross-section parameters of the depositing metal

3.1.2 送丝速度的影响

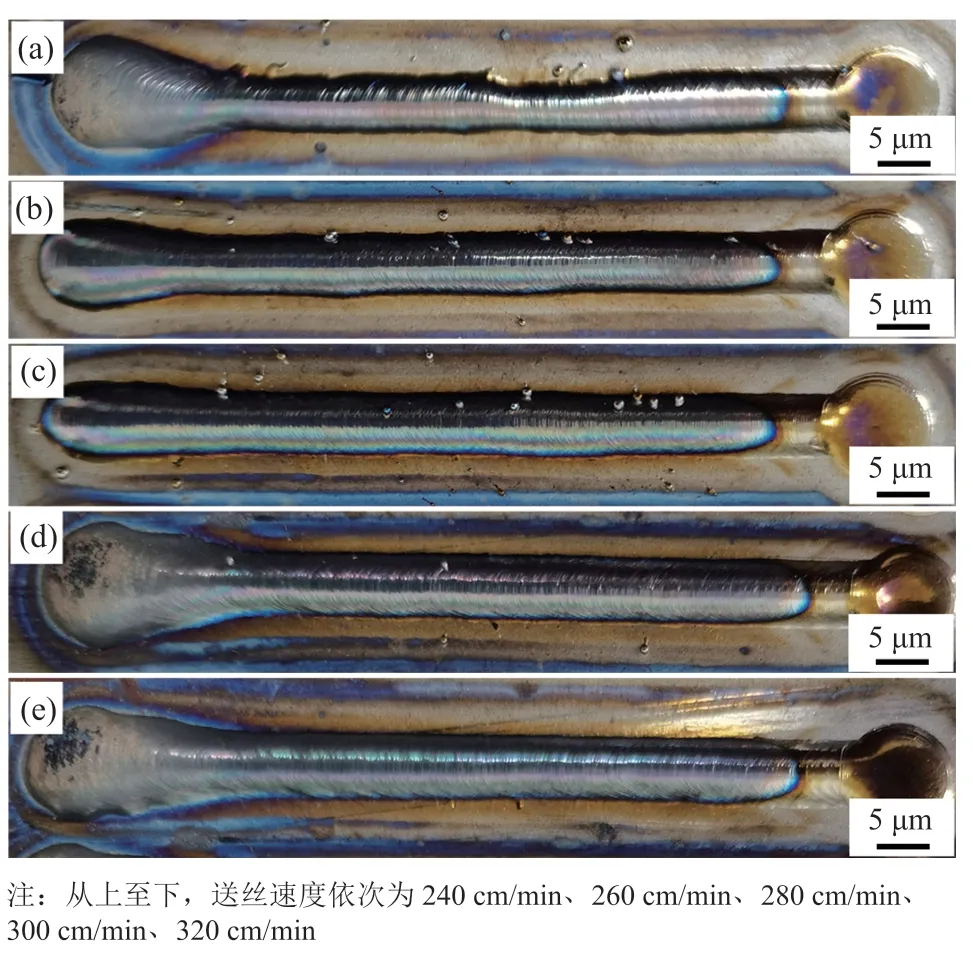

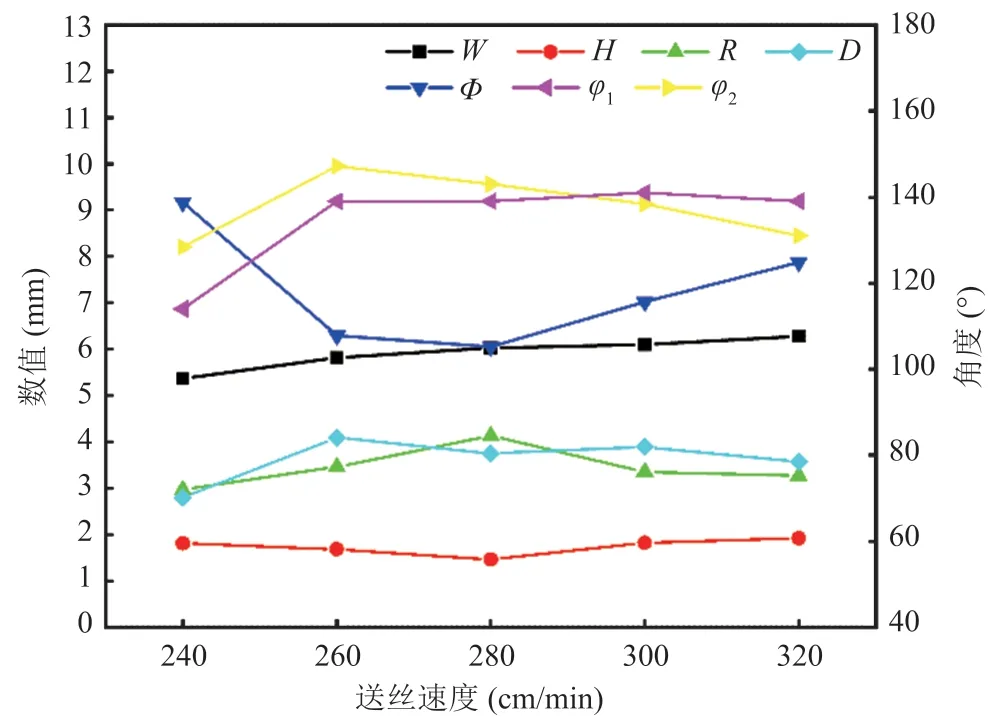

图 6 为不同送丝速度下堆积金属的宏观形貌照片。由图 6 可知,在不同送丝速度下,堆积金属的成形质量均良好,无明显缺陷。图 7为相关参数随送丝速度的改变而发生的变化趋势,由图 7 可知,当送丝速度低于 280 cm/min时,随着送丝速度的增加,熔宽(W)增加,熔高(H)减小,宽高比(R)增加;当送丝速度高于280 cm/min 时,随着送丝速度的增加,熔宽增加,熔高增加,宽高比趋于稳定。究其原因是:随着送丝速度的增加,单位时间内熔敷金属的量增加,熔宽增加。当送丝速度低于 280 cm/min时,单位时间内丝材的送给量低于可熔化量,随着送丝速度的增加,其熔高减小,宽高比增加;随着送丝速度继续增加,单位时间内熔敷金属的量增加,当单位时间内丝材的送给量达到或超过可熔化量时,其熔高开始增加,宽高比趋于稳定。

图6 不同送丝速度下堆积金属形貌Fig. 6 Macroscopic morphology of depositing metal under different wire feeding speeds

图7 送丝速度对堆积金属尺寸参数与截面参数的影响Fig. 7 The influence of wire feeding speed on the shape and cross-section parameters of the depositing metal

在形状参数方面,当送丝速度低于 280 cm/min时,圆弧半径(D)增加,圆弧角度(Φ)减小,润湿角(φ)数值增加;当送丝速度高于 280 cm/min时,随着送丝速度的增加,圆弧半径先减小后趋于稳定,圆弧角度则缓慢增加后趋于稳定,润湿角数值始终处于稳定状态。其原因是:在其他参数一定的条件下,当送丝速度低于 280 cm/min时,单位时间内送丝量低于熔化量,堆积金属不能充分扩散,整体截面呈窄高形,随着送丝速度增加,圆弧半径增大,圆弧角度减小,整体界面趋于宽低形,润湿角也随之增加;当送丝速度高于280 cm/min 时,随着送丝速度增加,单位时间内熔敷量趋于稳定,电弧作用时间一定的条件下,圆弧半径先减小后趋于稳定,圆弧角度则缓慢增加后趋于稳定,润湿角数值始终处于稳定状态。

3.1.3 峰值电流的影响

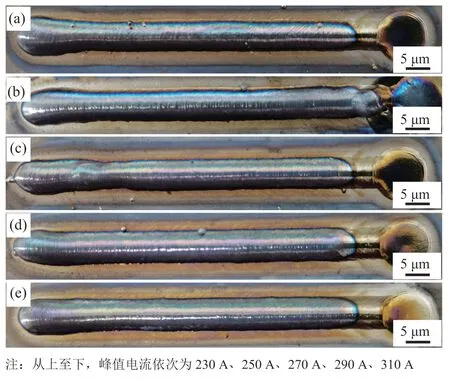

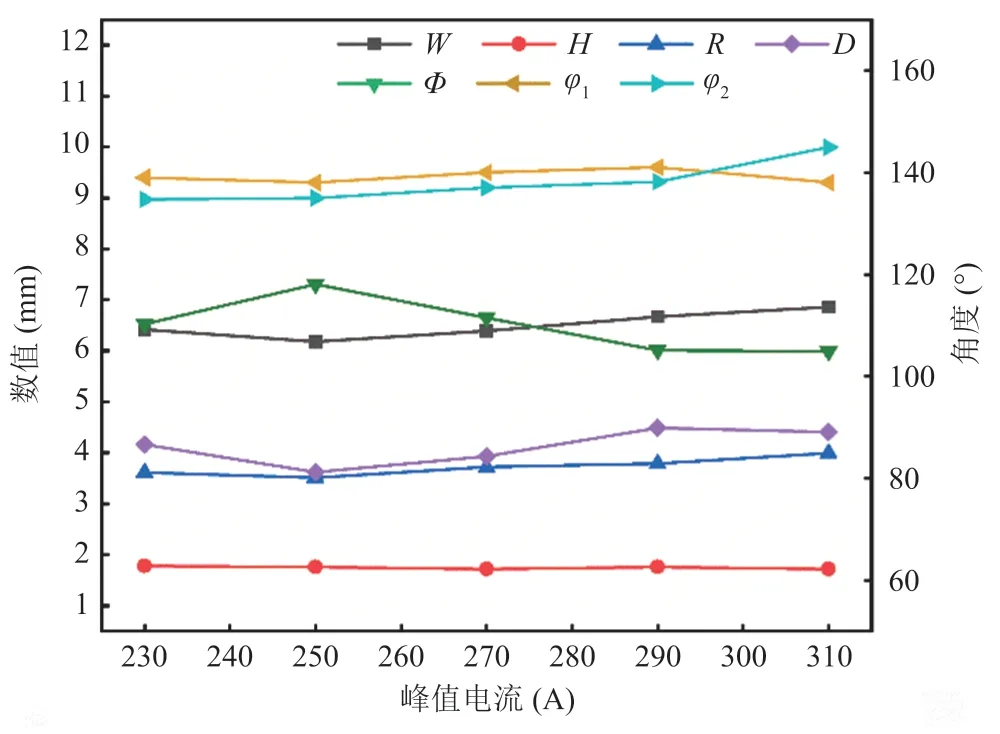

图 8 为不同峰值电流条件下堆积金属的宏观照片,由图 8 可知,在不同峰值电流下,堆积得到的钛合金成形质量均良好,无明显缺陷。图 9为不同峰值电流(Ip)条件下堆积金属尺寸参数和界面参数的变化趋势。由图 9 可知,在其他工艺参数一定的条件下,当峰值电流由 230 A 增加至 310 A 时,堆积金属的熔宽(W)增加,熔高(H)基本保持不变,宽高比(R)也随之增加。究其原因是:随着电流的增加,单位时间内熔敷金属的量增加,熔宽增加,然而电弧电压并未发生变化,所以熔高基本保持不变,宽高比也就随之增加。

图8 不同峰值电流下堆积金属形貌Fig. 8 Macroscopic morphology of depositing metal under different peak currents

图9 峰值电流对堆积金属尺寸参数与截面参数的影响Fig. 9 The influence of peak current on the shape and cross-section parameters of the depositing metal

在形状参数方面,随着峰值电流的增加,其圆弧角度(Φ)先增加后减小,圆弧半径(D)先减小后增加,润湿角(φ)则基本保持不变。究其原因是:当峰值电流低于 250 A 时,随着峰值电流的增加,熔敷量增加,熔宽增加,熔敷金属充分扩散,圆弧半径减小,圆弧角度增加;当峰值电流高于 250 A 时,随着峰值电流继续增加,熔敷金属量增加,在电弧作用时间一定的情况下,熔敷金属开始出现难以充分扩散的情况,单位长度熔敷金属出现“冗余”现象,使得其圆弧半径增加,圆弧角度减小。此外,虽然熔敷金属出现“冗余”现象,但由于熔宽的增加,其润湿角仍可在一定的范围内保持基本不变。

国内对等离子弧增材制造钛合金熔覆层成形的研究较少。Lin 等[18]指出影响脉冲等离子弧增材制造 Ti-6Al-4V 的因素主要为峰值电流、焊接速度和送丝速度,其利用回归分析和二次回归分析处理、优化工艺参数,发现当峰值电流为 250 A、焊接速度为 4.1 mm/s 和送丝速度为300 cm/min 时,Ti-6Al-4V 的成形高度和宽度最好。本文优化后的等离子电弧增材制造 Ti-6Al-4V 的工艺参数为:枪体移动速度 6 mm/s 左右,送丝速度 280 cm/min 左右,峰值电流 250 A 左右,该工艺参数组合可在较低的送丝速度下提高打印速度。

3.2 等离子体电弧增材制造 Ti-6Al-4V 组织特征

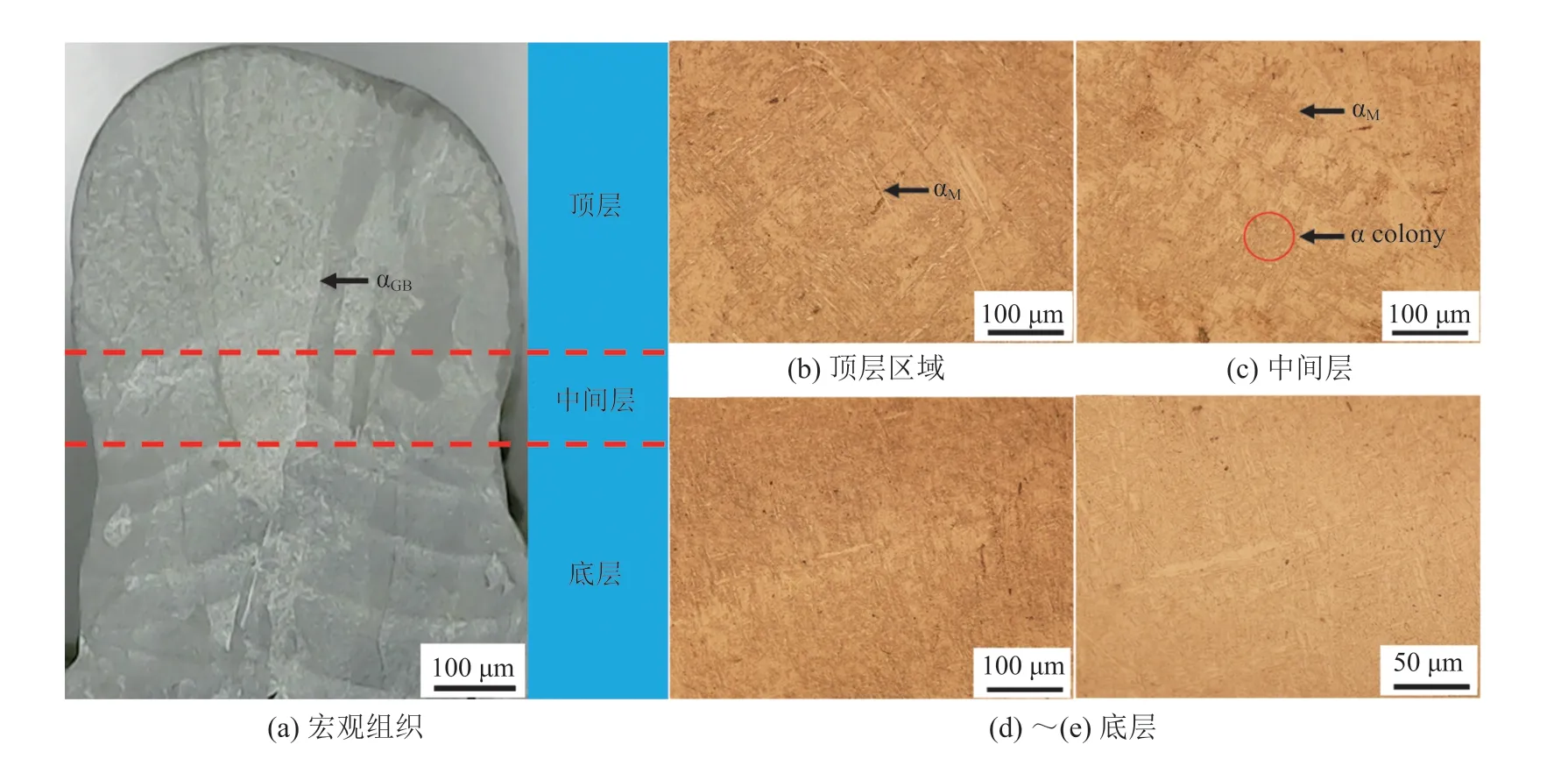

图 10 为等离子体电弧 3D 打印堆积得到的Ti-6Al-4V 构件金相组织照片,由图 10(a)可知,堆积得到的 Ti-6Al-4V 构件存在贯穿堆积层的粗大晶界 α 相(α grain boundary,αGB),且沿堆积方向从上到下,其微观组织存在明显的差异,如图 10(b)~(d)所示。根据微观组织的构成不同,可将堆积得到的 Ti-6Al-4V 构件分为 3 个大区域:顶层区域、中间层区域和底层区域。如图 10(a)所示,其中,顶层区域主要为粗大的 αGB和马氏体(α martensitic,αM),αM呈明显的长针状结构,该区域值的微观特征与 Bermingham 等[12]利用电弧增材制造钛合金微观组织相近,都具有明显的柱状晶特征;中间层区域虽然也存在 αM,但其长宽比明显减小,且 αM所占比例明显减小,在部分区域内有少量片层状组织(α colony)出现;底层区域的微观组织相对均匀,主要由网篮状的 α+β 组成,组织中很难观测到 αM,部分区域可能存在少量的 αM,如图 10(d)~(e)所示。底层网篮状 α+β 组织与 Mereddy 等[17]利用 Si 细化得到的增材制造钛合金的微观组织相近,其为增材制造钛合金构件优良性能的最有利组织。

图10 等离子体电弧 3D 打印 Ti-6Al-4V 构件组织Fig. 10 Metallographic microstructure of Ti-6Al-4V deposited by plasma arc 3D printing

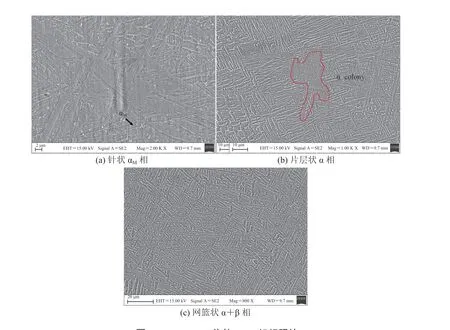

等离子体电弧 3D 打印的热循环具有两大特点:快速加热和快速冷却,最大冷却速度可达50 ℃/s(相变温度以上);往复堆积成形会使得已成形部分经受多次的热循环作用。由 Ti-6Al-4V的相变图可知, Ti-6Al-4V 的马氏体转变温度为580 ℃,当冷却速度大于 20 ℃/s 时,Ti-6Al-4V即可析出 αM,顶层区域由熔融金属凝固形成,在凝固过程中,液态金属快速凝固首先形成粗大的αGB;当温度降至 580 ℃ 以下时,Ti-6Al-4V 开始逐渐由 β 相直接形成针状的 αM,如图 11(a)所示,因此,顶层区域的组织基本上由粗大的 αGB和细长的 αM构成。

中间层组织为热循环后的凝固组织,往复加热使部分 αM再次转变为 β 相,但随着堆积层数的增加,冷却速度下降,β 相开始逐渐转变为片层状的 α 相,并在部分区域形成 α+β 相,如图 11(b)所示。底层区域为多次热循环后能够保持温度的部分,其在经历多次相变温度以上的热循环后,还会经历多次的再加热过程。在实际的堆积成形过程中,多次的热循环会使已成形部分产生大量的热量积累,降低已成形部分的温度分布,可使已成形部分的组织逐渐稳定化与均匀化;多次的再加热过程,使片层状的 α 相及部分残留的 β 相逐渐转变为交错排列网篮状组织(α+β 相),如图 11(c)所示。

图11 Ti-6Al-4V 构件 SEM 组织照片Fig. 11 SEM micrograph of Ti-6Al-4V

3.3 等离子体电弧 3D 打印 Ti-6Al-4V 薄壁构件成形与组织性能分析

3.3.1 成形质量分析

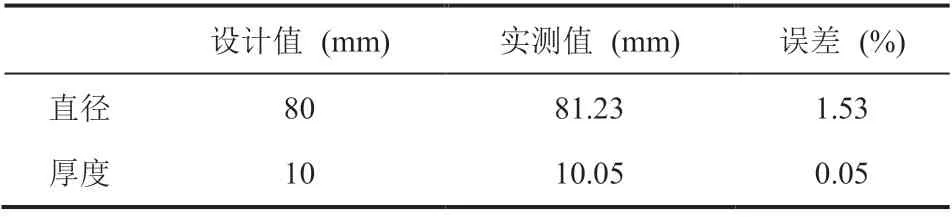

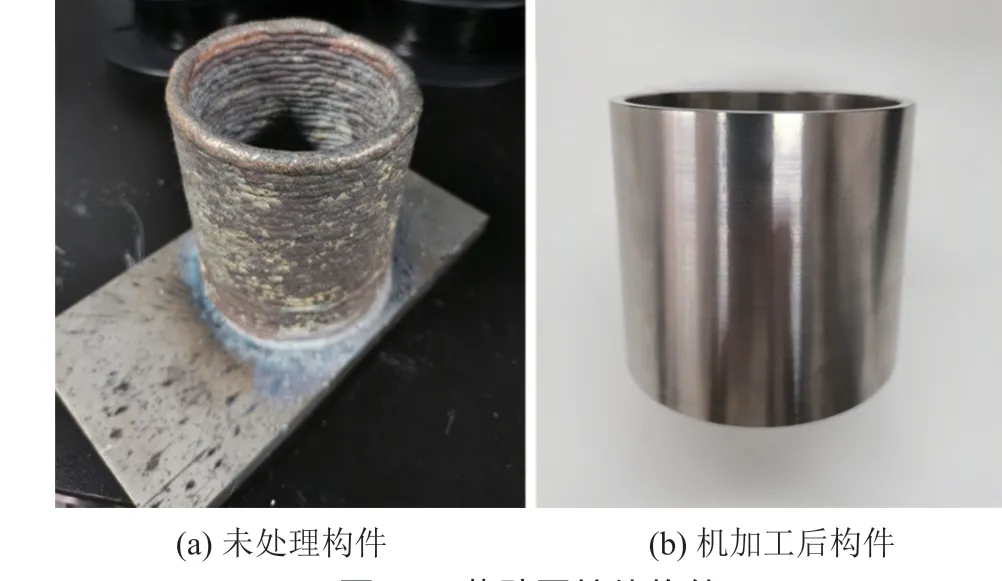

在 200 mm×100 mm×12 mm 的 TC4 钛合金板上,堆积得到薄壁圆柱体如图 12(a)所示,圆柱体的直径为 80 mm,壁厚为 10 mm,堆积得到的构件实际尺寸如表 2 所示。由表 2 可知,堆积得到的薄壁圆柱体尺寸误差不超过 2%,成形精度满足要求。利用铣床对圆柱体进行铣削加工,得到的构件如图 12(b)所示,由图 12(b)可知,机加工后的成形构件表面呈金属光泽,无明显缺陷,成形质量优良。

表2 薄壁圆柱体构件尺寸参数Table 2 Dimensional parameters of thin-walled cylindrical components

图12 薄壁圆柱体构件Fig. 12 Thin-walled cylindrical components

3.3.2 力学性能检测与断口分析

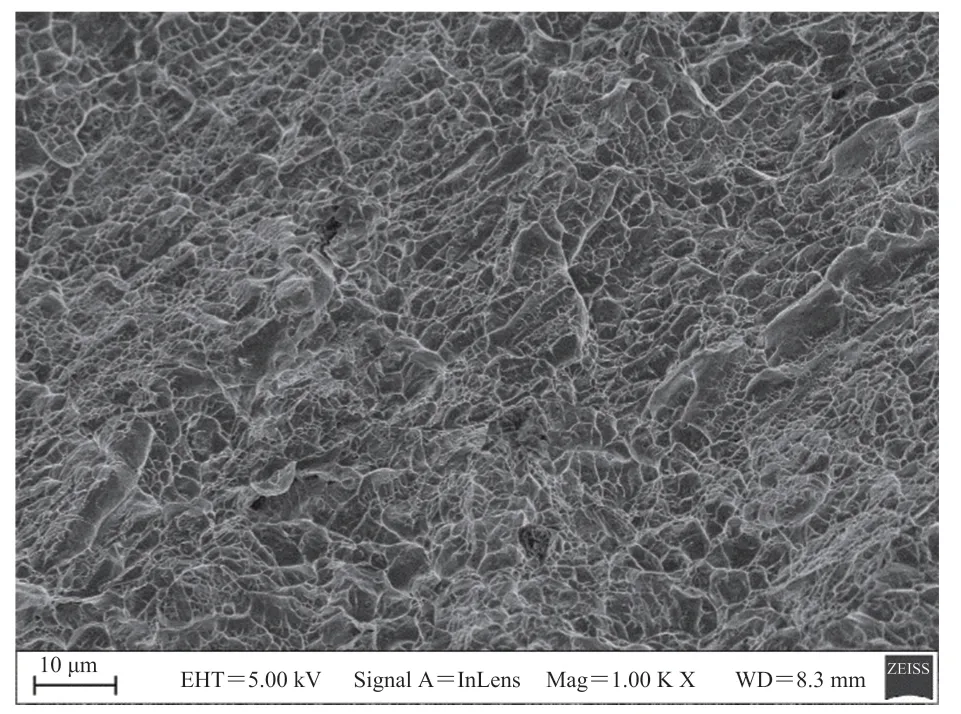

在堆积得到的单道多层堆积金属试样中,截取力学性能试样进行分析检测,测量得到堆积金属的拉伸强度为 1 150 MPa,高于 TC4 钛合金的力学性能(895 MPa)。利用非熔化极气体保护焊(Tungsten Inert Gas,TIG)堆积得到的 TC4 钛合金在X方向、Z方向的最大拉伸强度分别为947.14 MPa、926.85 MPa[16],与传统的 TIG 堆积金属相比,等离子体电弧 3D 打印的拉伸强度有明显提高;对断口进行扫描电镜 SEM 观察发现,断口形貌呈明显的韧窝状结构,为韧性断裂,如图 13 所示。综上所述,等离子体电弧 3D打印的钛合金构件的性能满足使用要求。

图13 堆积金属断口形貌 SEM 照片Fig. 13 SEM photograph of fracture morphology

4 结 论

本文研究了等离子体电弧 3D 打印工艺参数对堆积金属成形尺寸以及形状参数的影响规律,并对成形构件的微观组织、力学性能以及断口形貌进行观察和分析,得到的主要结论如下:

(1)本文优化后的实验装置工艺参数为:枪体移动速度 6 mm/s 左右,送丝速度 280 cm/min左右,峰值电流 250 A 左右。随着枪体移动速度的增加,单位长度熔敷金属的量减小,堆积金属的熔宽与熔高不断减小,宽高比保持稳定,圆弧角度增加,圆弧半径减小,润湿角增加;随着送丝速度的增加,熔宽增加,熔高先减小后增加,宽高比先增加后趋于稳定,圆弧半径先增加后减小并趋于稳定,圆弧角度则先减小后缓慢增加并趋于稳定,润湿角数值先增加后趋于稳定;随着峰值电流的增加,堆积金属的熔宽增加,熔高基本保持不变,宽高比增加,圆弧角度先增加后减小,圆弧半径先减小后增加,润湿角则基本保持不变。

(2)等离子体电弧 3D 打印的 Ti-6Al-4V 构件分为 3 个大区域:顶层区域、中间层区域以及底层区域。其中,顶层区域主要由粗大的 αGB和αM组成,αM为明显的长针状结构;中间层区域虽然存在 αM,但其长宽比明显减小,αM所占比例也明显减小,在部分区域出现了少量的片层状组织(α colony);底层区域的微观组织则相对均匀,主要由网篮状组织(α+β)组成。

(3)等离子体电弧 3D 打印的薄壁圆柱体尺寸误差不超过 2%,成形尺寸精度与成形质量均满足要求,其微观组织主要由 α、β 相组成,晶粒细小,堆积金属的拉伸强度为 1 150 MPa,满足使用要求。