环江油田里429 区块硫化氢危害及治理

陈铀财,王作碧,惠 颖,张黎

(中国石油长庆油田分公司第二采油厂,甘肃庆阳 744100)

环江油田里429 区块延10 油藏位于鄂尔多斯盆地陕北斜坡西南部,行政区划隶属于甘肃省环县八珠乡,主要含油目的层为中生界侏罗系下统延安组延10油组河流相沉积砂岩储层,厚约10.7 m。里429 区块延10 油藏含油面积7.01 km2,地质储量585.45×104t。该油藏于2021 年滚动开发,区块试油抽汲过程中硫化氢浓度大于0.01%,该区采油井78 口,注水井10 口,日产液565 m3,日产油3.58 t,日注水量222 m3,月注采比0.34,地质储量采油速度2.29%,单井产能4.59 t/d,综合含水率2.46%。

针对里429 区块78 口采油井进行原油硫化氢含量测试,通过测试发现原油中含硫1%以上油井23 口,0.2%~1%油井18 口,0.2%以下油井23 口,里429 区块所辖油气场站3 座(增压站2 座,脱水站1 座),硫化氢分布存在点多面广的情况;在油田开发生产中,伴随原油生产处理各个工艺环节,有较多释放点,例如:油井套管口、采油树取样口、污油箱、储油罐、采出水处理系统、污油池等;在工艺生产操作过程中,如:油水井加药作业、修井作业、油罐量油、原油取样、装卸油作业、油气设备放空维护等日常操作中,因此,里429 区块原油硫化氢治理存在着分布广、浓度高、释放点多等特性,硫化氢治理防控措施不到位极有可能发生因硫化氢中毒的安全事故,严重危害油田正常安全生产[1-4]。

1 里429 区块硫化氢防治措施

为提高油井井筒完整性管控使用寿命,防止里429 区块油井套破对原油开采产生影响,主要从以下两方面开展防护。

1.1 井筒配套抗硫化氢腐蚀石油材料

里429 区块油井套管采用25CrMo 抗硫化氢腐蚀石油套管[5],在套管中添加微量Cr、Mo 等合金元素可细化钢的原始奥氏体晶粒度,可以提高钢材淬透性,防止回火脆性,增加回火稳定性,提高抗点腐蚀和抗硫化氢腐蚀的能力。

1.2 井筒加药降低硫化氢含量

为降低原油中硫化氢含量,一方面油井油套环空添加多羟基化合物型脱硫剂(CQJS-1),保持井筒中硫化氢浓度处于较低水平;另一方面同时投加杀菌剂(SJ-66),降低采出液中硫酸盐还原菌(SRB)含量,降低原油中硫化氢含量,降低硫化氢对套管、油管、油杆、抽油泵及井下附件的腐蚀;通过开展杀菌剂(SJ-66、SJ-99)与脱硫剂(CQJS-1)配伍性实验,实验结果见表1,发现杀菌剂(SJ-66)可以适当提升脱硫剂(CQJS-1)脱硫性能[6-7]。

表1 不同实验条件下脱硫率测试结果

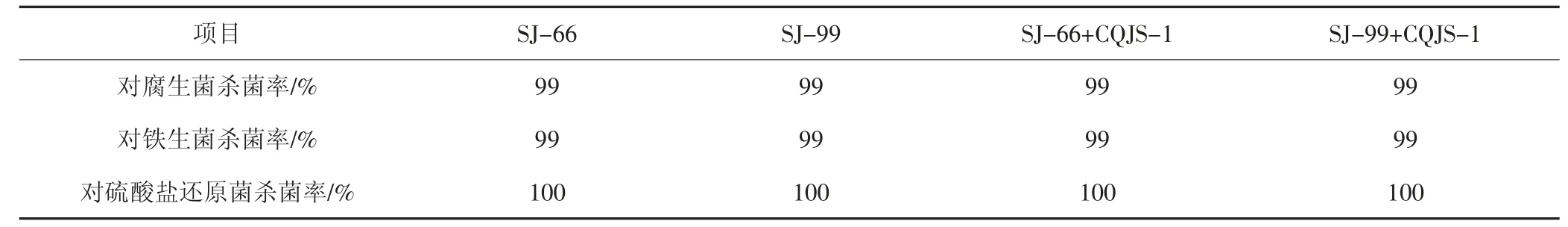

从表1 中可以看出,杀菌剂SJ-99 对油气集输用硫化物脱硫剂脱硫率没有影响,杀菌剂SJ-66 可以适当提升油气集输用硫化物脱硫剂脱硫性能。进一步考虑到化学药剂配伍性,实验检测油气集输用硫化物脱硫剂CQJS-1 对杀菌剂SJ-66、SJ-99 杀菌率影响,杀菌率测试按照Q/SY 49—2010《油田用杀菌剂技术要求》中方法进行,实验结果见表2,得出油气集输用硫化物脱硫剂对杀菌剂杀菌率没有影响。

表2 不同实验条件下杀菌率实验结果

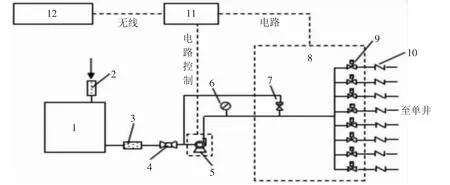

里429 区块采用远程多井组智能加药装置(抗硫),工艺流程见图1。一套加药装置可满足同一井场最多20 口油井油套环空定时、定量、自动加药,实际安装数量依据井场实际油井数确定;达到无人值守自动加药,对逐个油井选择设定加药,也可以同时多井加药,加药时间可根据井场实际需求任意调整。

图1 多井组智能加药装置工艺流程图

2 里429 区块集输系统防腐措施

里429 区块集输管道内介质具有硫化氢含量高,地层水还含Cl-、HCO3-和SO42-,矿化度高多种因素共同影响,加剧管道腐蚀泄漏。含硫化氢原油集输管道内部介质在低流速流动过程中,集输管道含有以FeO(OH)、FeCO3及FeS 为主的腐蚀产物,FeS 燃点低,在集输管道动火作业中极易发生燃爆事件。

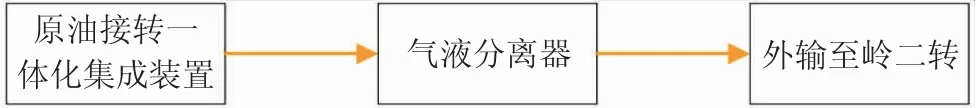

2.1 集输系统全密闭输送

通过井口定压放气阀配套,实现井口密闭,防止井场硫化氢中毒事件;在流程密闭方面,新建岭X 转接站,井组出油管线采用“单管不加热投球”工艺敷设至岭T 转接站,“两级布站”岭Z 转输送至岭二转脱水站进行油水分离、采出水处理及回注、原油外输等处理工艺。岭X 转接站原油处理流程见图2,伴生气处理流程见图3,实现了原油转接全密闭输送。

图2 岭X 转接站原油处理流程

图3 岭Z 转接站伴生气处理流程

2.2 原油处理加药降低硫化氢含量

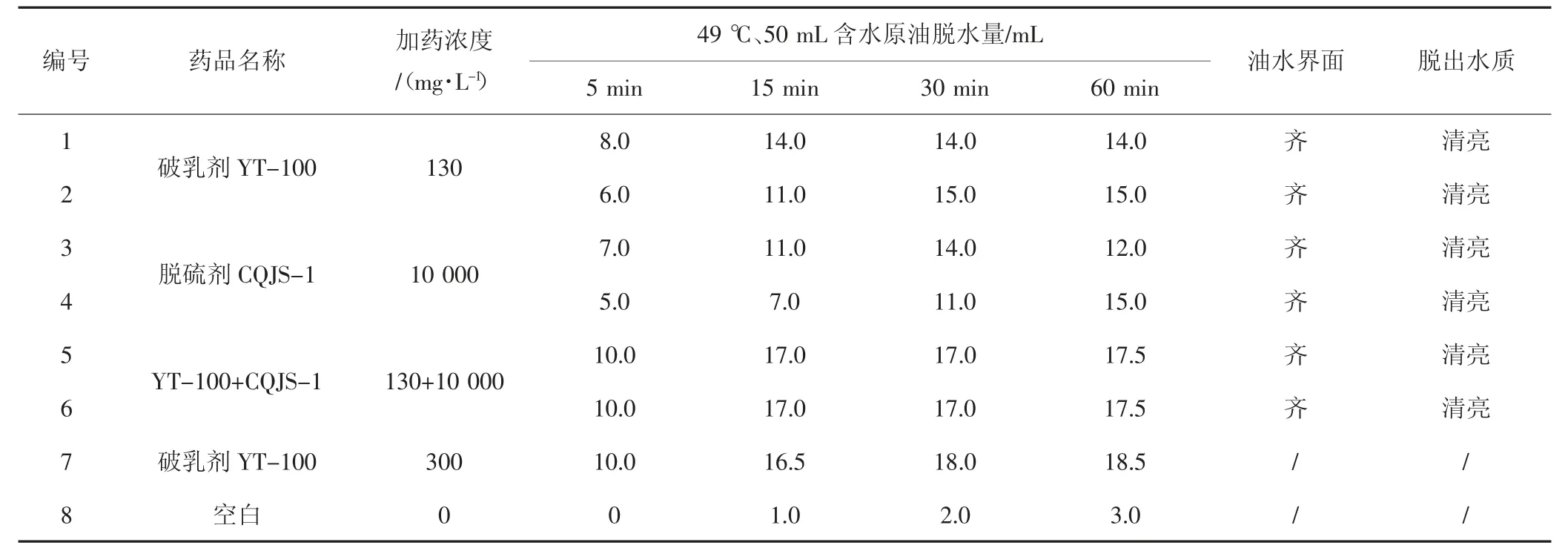

一方面由于岭二转沉降罐、净化罐均为拱顶罐,系统不密闭,防止发生站内人员硫化氢中毒,目前在岭Z转及岭二转投加脱硫剂(CQJS-1);另一方面为保障岭二转原油处理合格,为确保脱硫剂(CQJS-1)对岭二转使用破乳剂(YT-100)原油破乳无不良影响,开展脱硫剂CQJS-1 对破乳剂YT-100 脱水性能的影响实验。实验采用单因素变量控制法,保持其他条件不变,每次只改变含水原油体系中的一种因素,测定其在49 ℃下的脱水量。脱水体系①:岭二转含水原油+现场破乳剂YT-100(130 mg/L);脱水体系②:岭二转含水原油+现场脱硫剂CQJS-1(10 000 mg/L);脱水体系③:岭二转含水原油+现场破乳剂YT-100(130 mg/L)+现场脱硫剂CQJS-1(10 000 mg/L),实验得出脱硫剂CQJS-1 对破乳剂YT-100 的脱水性能无不良影响,实验结果见表3。

表3 脱硫剂CQJS-1 对破乳剂YT-100 脱水性能的影响

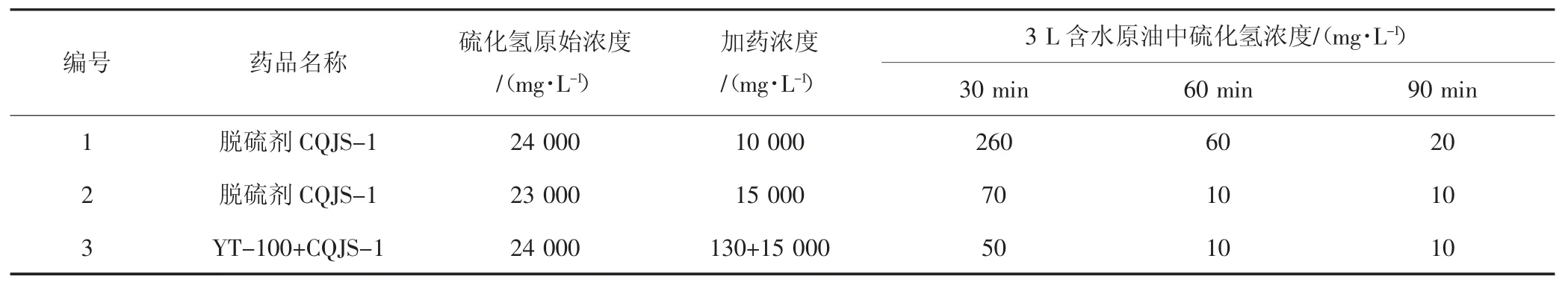

进一步考虑到化学药剂配伍性,实验检测破乳剂YT-100 对脱硫剂CQJS-1 脱硫性能的影响,采用单因素变量控制法实验,保持其他条件不变,每次只改变含水原油体系中的一种因素,测定在49 ℃下的含水原油中的硫化氢含量变化。脱硫体系①:岭二转含水原油+现场脱硫剂CQJS-1(10 000 mg/L);脱硫体系②:岭二转含水原油+现场脱硫剂CQJS-1(15 000 mg/L);脱硫体系③:岭二转含水原油+现场破乳剂YT-100(130 mg/L)+现场脱硫剂CQJS-1(15 000 mg/L)。从表4 可以看出,破乳剂YT-100 对脱硫剂CQJS-1 的脱硫性能无不良影响。

表4 破乳剂YT-100 对脱硫剂CQJS-1 脱硫性能的影响

3 里429 区块采出水系统防腐措施

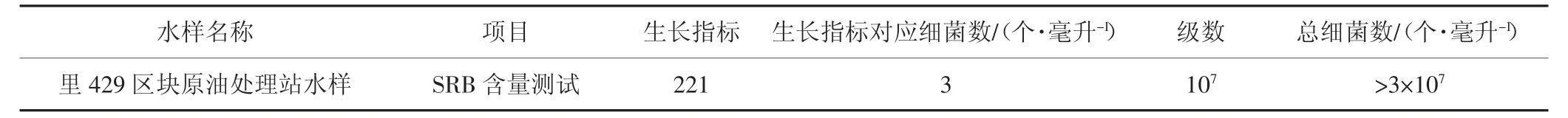

按照SY/T 0532—2012《油田注入水细菌分析方法绝迹稀释法》中方法进行里429 区块油井采出水水样测试[8-10],绝迹稀释法细菌培养,结果见表5。硫酸盐还原菌总细菌数>3×107个/毫升。硫酸盐还原菌含量较高。

表5 细菌培养实验结果

硫酸盐还原菌(SRB)在一定条件下能将硫酸根离子还原成硫离子,进而产生副产物硫化氢。SRB 存在的条件下,由于SRB 起到了阴极去极化作用,加快了腐蚀过程。里429 区块注水系统防止硫化氢腐蚀主要采用以下三方面的措施:

(1)提高注水系统中缓蚀剂及杀菌剂的浓度,岭二转注水系统里429 区块来液未进站处理前,杀菌剂加药浓度为0.010%,缓蚀剂加药浓度为0.012%,在里429 区块来液进站后进行实验,杀菌剂加药浓度提升至0.023%,缓蚀剂加药浓度为0.018%。

(2)针对硫化氢对金属腐蚀性强,对岭二转污水回注系统管线采用柔性复合管和玻璃钢管。柔性复合管和玻璃钢管由于本身材质原因,具有良好的耐化学腐蚀性能。

(3)注水方面钢管道主要通过数字化压力系统报警进行预警报警,减少集输、注水系统储罐、压力容器及其他加密设备设施检修次数,缩短检验周期,保障场站完整性管理。

4 结论及建议

按照“源头加药、密闭集输、腐蚀防治”总体研究思路对井筒、地面集输、采出水回注全流程各个环节开展研究,通过研究硫化氢在油田开发生产中对设备设施的危害性,结合里429 区块针对硫化氢各方面的治理措施,采用抗硫措施及合理选材,化学药剂添加及配伍实验,形成推荐做法,使得里429 区块合格原油中硫化氢含量始终低于0.001 5%,注水系统中SRB 含量小于10 个/毫升。

(1)在采油工艺中,井筒硫化氢防治一方面要选用抗硫化氢钢材的油管、套管、井下附件;另一方面进行杀菌除硫工艺相结合,进行杀菌剂和脱硫剂配伍实验,降低SRB 含量可有效降低硫化氢的含量,另外通过连续加药可使硫化氢含量始终处于安全限值内。

(2)原油集输处理工艺方面一方面通过采用抗硫材料的管道管材,另一方面实现系统全密闭,防止油气放空导致操作人员中毒,在油气处理工艺中使用的破乳剂等药剂要与投加的脱硫剂进行配伍实验,确保药效性能。

(3)在采出水处理工艺中,优选玻璃钢管等抗硫化氢管材技术,优化注水系统加药浓度,防止硫化氢腐蚀设备管线,SRB 污染回注地层。

(4)开展操作人员硫化氢防护研究,编制相应操作手册及安全防护规程,以满足硫化氢站场员工培训及上岗管理的需求。