基于激光超声的金属材料晶粒尺寸在线无损检测技术*

王晓晨,毛 星,张佳敏,杨 荃,徐 冬,薛仁杰

(北京科技大学,北京 100083)

金属材料晶粒尺寸在材料力学性能表征中起到关键作用[1–3]。近年来,随着智能工厂建设的推进,基于工业互联网的生产信息实时互联和实时交互对冶金装备智能化提出了新的要求。研究和开发金属材料晶粒尺寸在线检测和质量监控技术,做到在线、全程、实时、无损检测,并在条件成熟的情况下将检测信息及时反馈至相应的生产工序,从而调整工艺参数,改进生产流程,对保障板带金属产品质量,提高产品稳定性、均匀性具有十分重要的意义,是当前工业上亟须发展的先进技术。

目前常用的晶粒尺寸检测方法有金相法[4–7]、X射线衍射(XRD)法和超声法。其中,金相法通过多道工序获取金属材料的显微组织图像后,对晶粒尺寸进行统计,这种方法检测精度较高,但为离线式、破坏性检测。对于静态或缓慢移动的样品,X射线衍射方法[8]可以实现晶粒尺寸的原位检测,但X射线对人体具有一定的危害,必须做好防护措施[9]。传统的超声法根据激发和接收超声的方式不同,主要包括压电超声技术、水浸超声技术和电磁超声技术[10]。上述方法均难以在工业现场实现晶粒尺寸的在线检测。

激光超声技术通过激光在物体表面激发和接收超声波,具有非接触、能够实现远距离激发和接收、响应速度快等特点,是一项具有工业应用前景的检测技术。1963年,White[11]提出用脉冲激光照射固体表面产生脉冲超声后,激光超声技术以其独有的特点,受到国内外科研人员的广泛关注[12]。2008年,Sarkar等[13]基于激光超声技术对以Mn、Mo和Nb为主要合金元素的低碳钢晶粒尺寸的变化进行了监测。在2012年,Maalekian等[14]采用激光超声的方法监测了Ti/Nb合金中奥氏体晶粒的长大过程,其团队的Militzer等[15]对奥氏体晶粒的长大过程做了相关的研究。2014年,Sano等[16]利用激光超声技术测量了钢板的晶粒尺寸。

北京科技大学工程技术研究院研究团队自2010年开始,基于激光超声检测技术对金属材料微观组织进行了大量的研究。在复合结构材料检测方面,根据环氧树脂固化过程中超声波的衰减、频散等参数的变化,对环氧树脂胶层进行固化监测[17]。在晶粒尺寸检测方面,通过探索金属内部超声激发与传播规律、超声波衰减与微观晶粒尺寸的影响关系[18],研究了基于超声能量衰减[19]及其频谱特性的平均晶粒尺寸[20–22]与分布规律表征模型[23]和基于集合经验模态分解的激光超声晶粒尺寸表征[24];搭建了严格无损检测光路,将粒子群优化神经网络算法应用于超声信号预测金属晶粒尺寸与分布[25];建立了与超声纵波速度线性相关的双相钛合金初生α相体积分数的预测模型[26]。

超声波在金属上下表面往复传播时,超声特征参数如声速、衰减等会携带传播路径上材料内部的微观组织结构信息,因而超声纵波和横波常作为检测金属板带晶粒尺寸的媒介[27]。基于激光超声的晶粒尺寸在线无损检测技术中的关键技术是能在严格无损的情况下,对运动中试样的晶粒尺寸实现精确检测。本文将围绕激光超声检测试验系统设计、基于超声衰减法的金属晶粒尺寸及其分布表征模型及检测系统动态特性分析展开研究。

1 激光超声无损检测试验系统

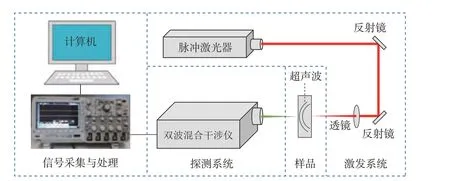

激光超声无损检测试验系统主要包括超声波的激发系统、探测系统、信号采集和信号处理4个部分,如图1所示。

图1 激光超声无损检测试验系统原理图Fig.1 Schematic diagram of laser ultrasonic nondestructive testing experimental system

1.1 超声波激发系统

激光激发超声波的原理主要有两种,低能量严格无损的热弹激发机制和高能量有一定损伤的烧蚀激发机制[28]。当激光脉冲的能量密度较低,不足以引起表面发生不可逆的熔融等物理变化时,获得能量的脉冲激光辐照区域温度升高,产生热膨胀,脉冲激光辐照过后随着温度降低材料发生收缩,这种由局部应力和位移的快速变化形成的具有梯度分布的位移激发超声波的机制为热弹机制,入射激光只造成了材料表面的温升,是在热弹机制下无材料损伤的超声波激发过程,如图2(a)和(b)所示;当入射到物体表面的脉冲激光的能量密度较高,超过物体表面的损伤阈值时,照射则会引起材料发生不可逆的表面熔融,发生气化、等离子体喷溅等现象,即烧蚀机制,表面材料的喷溅产生反向作用力,激发超声波[28],如图2(c)和(d)所示。

图2 激光激发超声波原理及对应的样品表面形貌Fig.2 Laser-excited ultrasonic wave principle and sample surface morphology

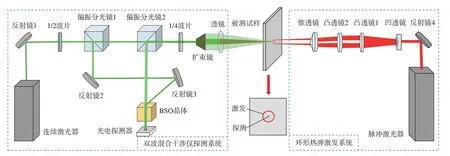

基于无损检测需求,本文采用热弹机制激发超声波,热弹机制对试样表面无损伤,但存在激发能量较低的问题。为解决这一问题,常见的光学阵列增强激发能量的方法包括通过时间或空间调制增强信号幅值[27]。考虑到超声波的方向性等因素,采用环形激光激发来增强超声波。如图3所示,超声波的激发系统和探测系统分别位于被检测样品的两侧。在激发侧,脉冲激光通过凹透镜将光束扩大,经两个凸透镜将光源汇聚到合适的大小,再通过锥透镜由圆形光斑转换为环形光斑,照射到样品表面,产生超声波。其中锥透镜的位置决定了环形光源的半径,通过调节凸透镜(图3中凸透镜2)和锥透镜之间的距离可以调节环形源的宽度。系统采用型号为Dawa–200的Nd∶YAG激光器进行超声波的激励,Dawa系列激光器采用了VRM(Variable reflectivity mirror)的先进技术,近场为近平顶光束,光斑模式分布均匀,远场为高斯光束,该激光器主要参数见表1。

表1 Dawa–200型脉冲激光器参数Table 1 Parameters of Dawa–200 pulsed laser

1.2 超声波探测系统

在诸多超声波探测方法中,光学检测法利用连续激光辐照在试样表面,通过接收其反射光,感知振幅、相位、频率等的改变,从而获得超声振动信号[29]。由于工业现场生产环境的复杂性,生产时金属板带有一定的粗糙度且可能存在低频振动等干扰。针对这一问题,段昌琪[30]认为带有硅酸铋(Bi12SiO20)光折变晶体的双波混合干涉仪探测系统适合这一工况,其具有如下特点:(1)可测量较大粗糙度的表面;(2)能自动滤除低频噪声信号及低频振动信号;(3)参考光路和信号光路路径长度可调节;(4)聚光能力强。

本文搭建的双波混合干涉仪采用532 nm的单纵模连续激光器,具体性能参数见表2。如图3所示,由试样表面反射信号光束与参考光束在BSO光学变晶体中相干涉而形成动态光栅,参考光通过全息光栅,入射到晶体内部的部分参考光能量会被泵浦到信号光中,信号光光强发生明显变化,并被光电探测器接收,从而获取试样表面的信息。单纵模连续激光器即以单一的频率在激光器谐振腔内反复振荡,其光强在空间分布上为高斯分布。Thorlabs公司的偏振分光镜立方体通过介电分束器涂层分离S和P偏振分量,偏振S分量作为反射光输出,偏振P分量作为透射光穿透偏振分光镜。这些立方体用于传输光束,对于透射光,分光镜的消光比 TP∶TS> 1000∶1;对于反射光,分光镜的消光比大约是(20∶1)~(100∶1)。

表2 连续激光器参数Table 2 Parameters of continuous laser

图3 超声波激发系统及探测系统原理图Fig.3 Schematic diagram of ultrasonic excitation system and detection system mechanism

1.3 高速信号采集系统

为了实现对工业现场移动板带的在线检测,需要对采集到的超声波信号进行实时存储和处理,传统的示波器难以应对工业现场高速实时监测需求。文献[27]中搭建的高速信号采集系统以NI–PXIe5160高速采集平台作为开发平台,以数据采集卡为硬件,LabVIEW为软件。采集卡的采样率达到 2.5 G/s,采样点数104,幅值采样精度为4 mV。此外,该平台在实现信号高速采集的同时还可以实时处理信号,是传统示波器和信号分析仪器的结合。通过设置数据采集卡以队列形式实现10 Hz的采集存储速率,并通过嵌入Matlab程序实现超声波信号的实时数据处理。NI–PXIe 5160高速采集平台主要参数如表 3所示。

表3 NI–PXIe采集平台主要参数Table 3 Main parameters of NI–PXIe acquisition platform

1.4 激光超声信号处理

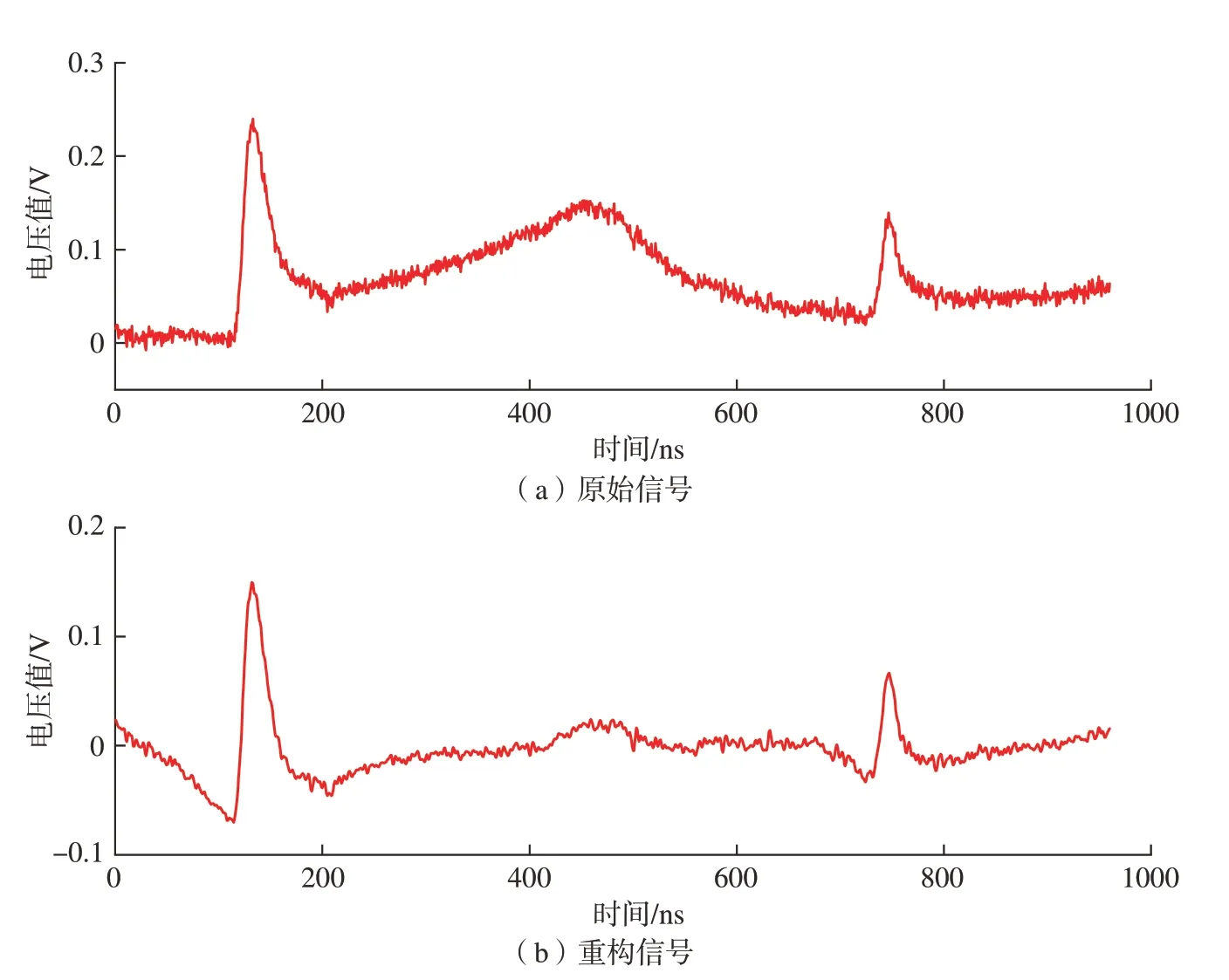

为从超声信号中获取更多的有效信息,在建立精准的表征模型之前,需要对超声波信号进行降噪处理,消除由系统以及环境引起的噪音,提高信噪比。为此,Xue等[24]针对采集到的激光超声信号,用基于集合经验模态的分解与重构方法对探测到的信号进行去噪,其计算过程为:首先,将有限幅度的白噪声添加到原始信号x(t),然后使用经验模态分解方法将其分解为不同阶次的固有模态函数(IMF),重复上述两个步骤,每次分解加入幅值不同的白噪声信号得到IMF集合;计算IMF集合中每个IMF的平均值,作为最终IMF;其次,通过皮尔逊相关系数法,去除前几个相关性差的高频噪声及后几个相关性突然增加的线性趋势部分;最后,将剩余的IMF重构,得到去噪去趋势的信号。集合经验模态分解与重构的效果见图4,去噪后的信号可用于后续计算超声波的衰减系数,为最终的平均晶粒尺寸精度提供基本保障。

图4 集合经验模态分解与重构的原始信号和重构信号Fig.4 Original and reconstructed signals of ensemble empirical mode decomposition and reconstruction

2 金属材料晶粒尺寸及分布 预测模型

2.1 超声法检测金属材料晶粒尺寸 原理

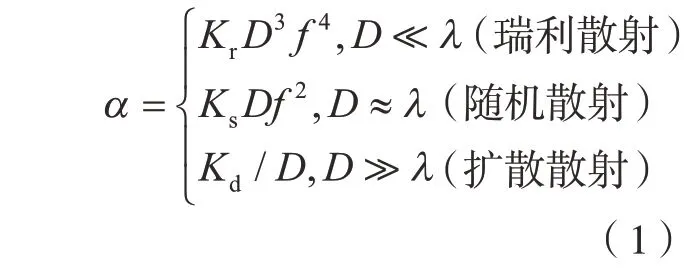

基于激光超声技术的金属材料晶粒尺寸检测是根据超声波在多晶材料中传播时的能量耗散进行表征的。由于晶粒界面声阻抗不同,超声波在多晶体中传播时会发生散射衰减。通常按照晶粒尺寸D与超声波波长λ的相对关系,衰减系数α与晶粒尺寸的关系可以分为3种情况[31]:

式中,Kr、Ks、Kd为与材料有关的常数;f为超声波频率。

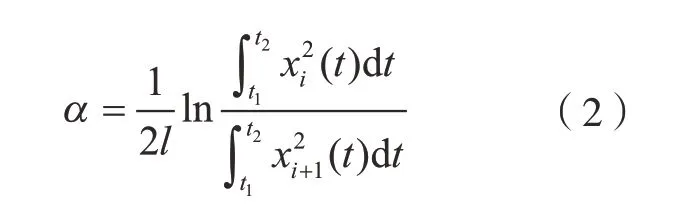

超声波衰减系数可以通过时域信息计算不同回波的能量衰减获得。为了消除近场衍射效应造成的误差,截取靠后的两次相邻回波。通过两次波峰的能量谱(幅值的平方),计算出超声波能量衰减系数[32]:

式中,l为样品厚度;xi(t)和xi+1(t)分别为相邻两次回波波峰的时间序列。

根据得到的超声波能量衰减系数,通过式(1)中衰减系数α与晶粒尺寸的关系,最终得到金属材料的平均晶粒尺寸。

2.2 基于能量衰减的平均晶粒尺寸 表征模型

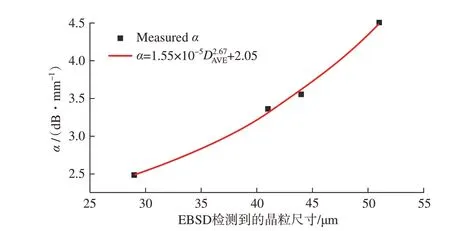

以一组铝合金样品为例,简要说明根据超声波衰减表征平均晶粒尺寸的建模过程。首先,通过不同的热处理工艺获取不同平均晶粒尺寸的检测试样,将每个试样一分为二,一部分用于通过电子背散衍射(EBSD)方法统计试样的平均晶粒尺寸,另一部分用于激光超声试验,取激光超声信号中心频率f= 15 MHz,按照式(1)对EBSD法获得的平均晶粒尺寸DAVE和激光超声试验得到的不同试样的衰减系数α之间的关系进行拟合(图5[27]),得到平均晶粒尺寸DAVE和衰减系数α之间的关系式:

图5 晶粒尺寸与衰减系数的关系[27]Fig.5 Relationship between grain size and attenuation coefficient[27]

该建模过程适用于钢铁、铝等单相金属材料,实际应用时,输入由激光超声试验信号得到的衰减系数就能根据式(3)得到金属的平均晶粒尺寸。

2.3 基于频谱衰减的晶粒尺寸分布 表征模型

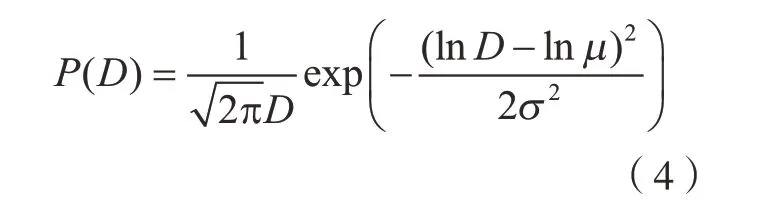

许多科研团队研究发现,大多数情况下,金属材料晶粒尺寸分布服从对数–正态分布[32–34],分布形式为

式中,D为晶粒尺寸;μ为晶粒尺寸的均值;σ为晶粒尺寸的标准差。

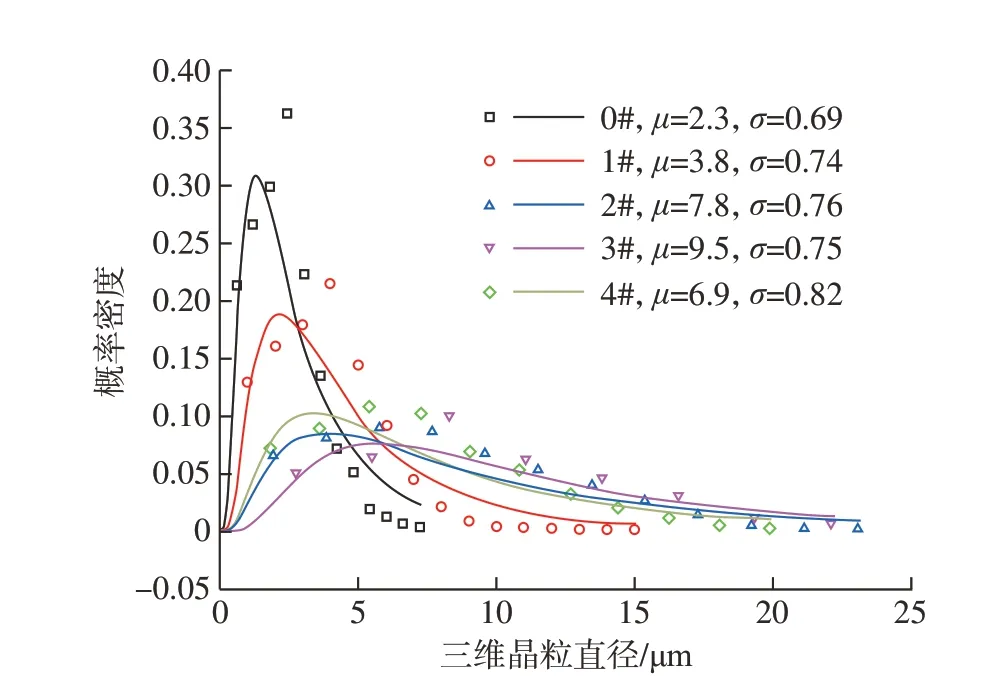

为了精确表征材料的微观组织,董峰[27]以TC4钛合金为例,简要介绍了基于衰减系数谱对晶粒尺寸分布进行表征的建模过程。将经过不同热处理工艺后的TC4钛合金试样分为两组,第1组试样标记0# ~ 4#,为标定组,第2组试样标记5# ~ 8#,为验证组。将通过EBSD试验得到的二维晶粒尺寸分布,采用 Schwartz–Saltykov[35–36]法转换为三维晶粒尺寸离散分布,得到晶粒尺寸统计结果,如图6所示[23],基本符合对数–正态分布规律。

图6 试样晶粒尺寸分布[23]Fig.6 Grain size distribution of samples[23]

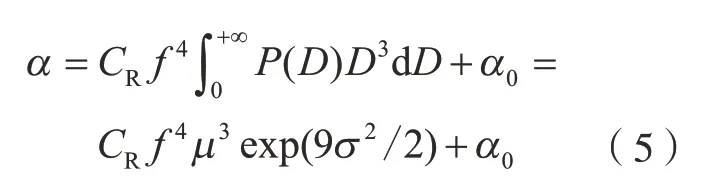

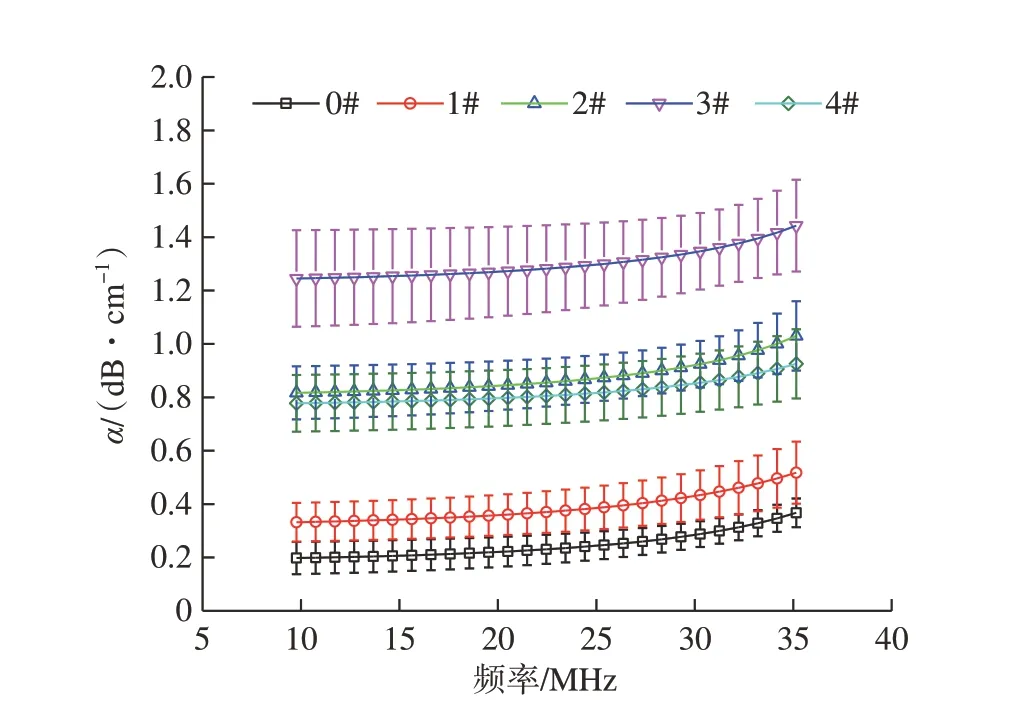

根据波长与晶粒尺寸之间的关系,本组试样的衰减机制为瑞利散射,衰减系数与晶粒尺寸及分布的关系为

式中,CR和α0均为常数,需要根据试验数据对其进行计算。

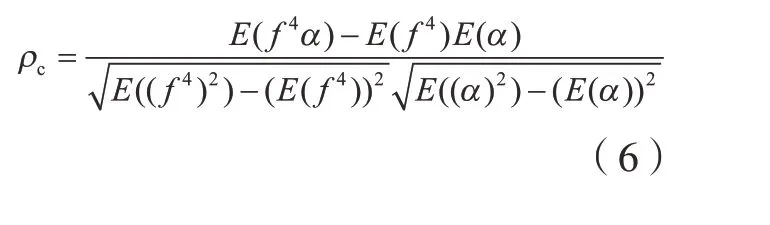

图7[23]为标定试样0# ~ 4#在不同频率下的衰减系数谱。由式(5)可知,衰减系数α与f4呈线性关系,通过引入式(6)的皮尔逊相关系数ρc对不同试样的衰减系数α与f4间的线性关系进行衡量。

图7 标定组的衰减系数谱[23]Fig.7 Attenuation coefficient spectrum of calibration samples[23]

建立皮尔逊相关系数ρc与晶粒尺寸分布标准差σ的关系,如图8所示[23]。可以看出,晶粒尺寸标准差σ越大的试样,相关系数ρc越小,且二者呈较好的线性关系。将试验获得的各参数值代入式(5),即可对常数CR和α0进行求解, 标定后的模型可用于晶粒尺寸分布的预测。

图8 皮尔逊相关系数与晶粒尺寸标准差的关系[23]Fig.8 Relationship between Pearson correlation coefficient and standard deviation of grain size[23]

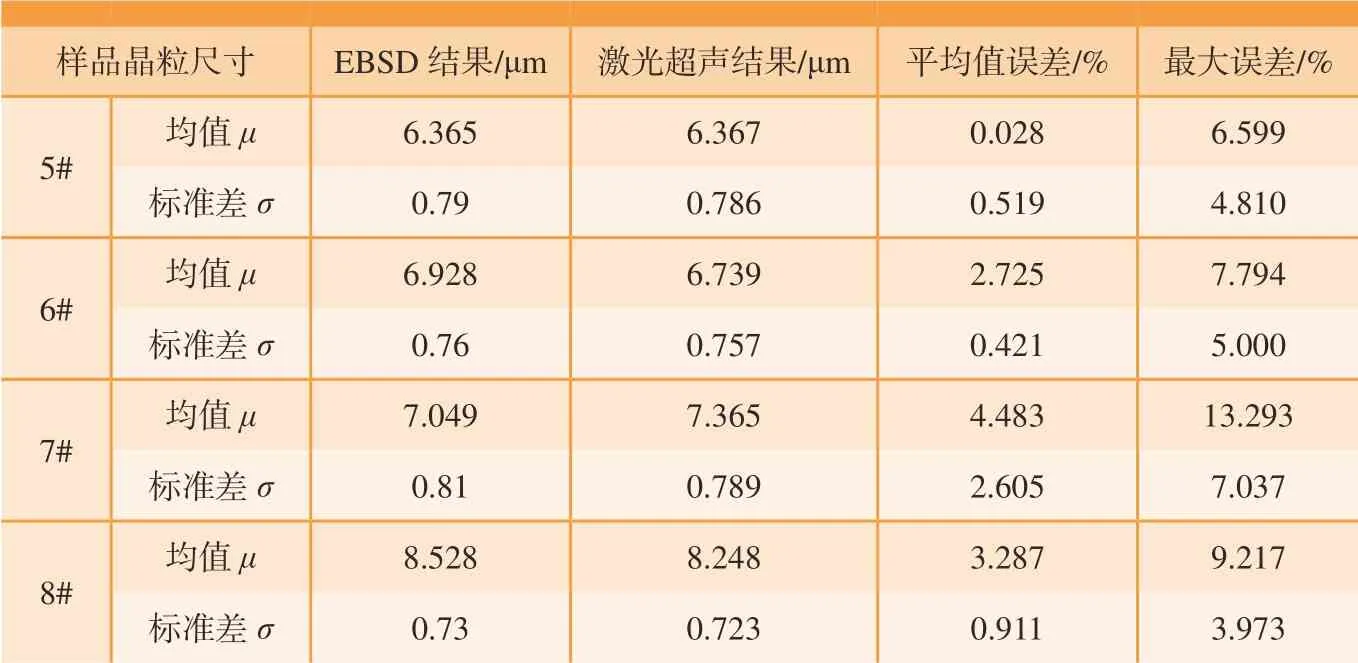

建立表征模型后,采用与标定组同批次的验证组样品5# ~ 8#对表征模型进行验证。每个样品取20个点进行激光超声试验,计算出每个试样晶粒尺寸的均值和标准差。表4为标定组EBSD试验结果与激光超声试验表征模型预测结果对比。与EBSD试验结果相比,4个验证样品表征模型的均值μ的平均值误差最大为4.483%,最大误差为13.293%;标准差σ平均值误差最大为2.605%,最大误差为7.037%。因此,建立的表征模型的晶粒尺寸及分布的预测精度为均值μ的误差不超过13.293%,标准差σ的误差不超过7.037%。

表4 验证组试样EBSD和激光超声试验表征结果统计Table 4 Statistics of the EBSD and laser ultrasonic experiment of the verification group samples

3 检测系统动态特性分析

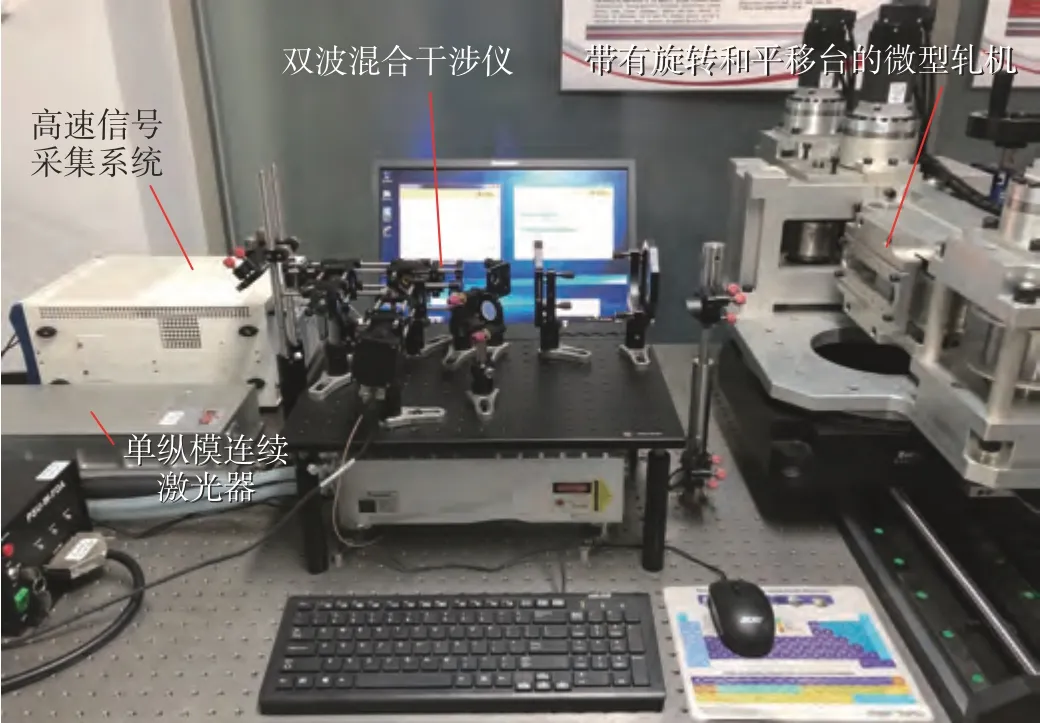

高速移动的板带不仅对干涉仪和信号采集系统的快速响应能力有要求,而且要求整个检测系统具有高稳定性和抗干扰能力。由于板带移动引起的面外抖动致使离焦量超出景深范围或角度偏转超出一定范围,从而导致检测系统接收不到信号,为此,董峰[27]采用带有旋转和平移台的微型轧机来实现金属板带样品的移动控制(图9),并研究了板带移动速度、偏转角及面外抖动等3种因素对信号质量的影响。

图9 基于激光超声的晶粒尺寸在线检测试验平台[27]Fig.9 Experimental platform for online detection of grain size based on laser ultrasound[27]

将样品固定在试验轧机上进行激光超声试验,样品平移速度在0~20 mm/s变化,分析移动速度对超声信号质量的影响。采用1.4节中的方法处理后,信号如图10所示[27]。结果表明,当样品移动速度在20 mm/s以内时,采用本文所设计的激光超声检测试验系统及相关的信号处理方法,不受移动速度影响。

图10 不同移动速度的超声波信号[27]Fig.10 Ultrasonic signals with different moving speeds[27]

为确定检测系统兼容的最大面外振动幅值,让样品处于不同的离焦量下进行以上类似试验。采用1.4节中介绍的方法处理后,信号如图11所示[27]。结果表明,随着离焦量的增加,测得的超声信号信噪比逐渐降低;当离焦量在7.2 mm以内时,超声信号满足后续的模型计算。

图11 不同离焦量对应的超声波信号[27]Fig.11 Ultrasonic signals with different out-of-focus amounts[27]

为确定检测系统兼容的最大偏转角度,让样品处于不同的偏转角度下进行以上类似试验。采用第1.4中介绍的方法处理后,信号如图12所示[27]。结果表明,本文所设计的激光超声检测试验系统可兼容的板带偏转角度不超过0.8°。

图12 不同偏转角度的超声波信号[27]Fig.12 Ultrasonic signals with different deflection angles[27]

4 结论

本文分析了激光超声检测晶粒尺寸及分布的最新研究进展,并进行总结描述。

(1)采用环形光源激发超声波,搭建了一个基于热弹机制的激光超声无损检测试验平台,避免了烧蚀机制对试样表面约0.3 μm的损伤,实现了严格无损检测。该平台所含的高速信号采集系统对超声波信号进行高速采集和存储的同时可以实现信号的实时处理。

(2)对数字信号采用集合经验模态分解及重构方法,实现信号去噪的同时去除趋势线,为进一步提高晶粒度预测精度做好基础。

(3)提出基于能量衰减的平均晶粒尺寸表征模型、基于频谱衰减的晶粒尺寸分布表征模型。其中,晶粒尺寸及分布的表征模型预测精度为均值μ误差不超过13.293%,标准差σ误差不超过7.037%。

(4)对板带移动过程中可能出现的偏转、面外抖动等进行了试验研究,并提出了对于低频振动信号的处理方法。可以实现移动速度在20 mm/s以内、面外抖动±7 mm及偏转角度在0.8°以内,整套系统不受移动速度影响。