基于改善轮轨共形度的60kg/m钢轨廓形优化

王 璞,王树国,赵振华,司道林

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

60 kg/m钢轨是目前我国铁路使用最为普遍的一种钢轨,而在普速铁路尤其是重载铁路运营过程中,钢轨伤损问题较为普遍,这与轮轨接触关系及动力相互作用直接相关.而车轮与钢轨廓形对于轮轨接触关系具有直接影响,良好的轮轨廓形匹配关系可有效地改善轮轨动力相互作用,进而减缓钢轨伤损的出现和发展[1-3].

因此,针对钢轨廓形的优化设计,国内外学者开展了较多的研究工作.早期钢轨廓形的优化设计是从模仿磨损后的钢轨形状开始的,主要设计依据为:无论钢轨初始形状是什么样,在经过了一定时间的运营后,它们均趋向一种相对稳定的形状,宜将这种磨损后的形状用作初始形状,这就是磨耗形钢轨廓形.后来,周清跃等[4-5]针对中国铁路轮轨匹配存在的问题,研发了钢轨打磨设计廓形60D和新轨头廓形钢轨60N.优化后的轨头廓形与LM、S1002CN和LMA廓形车轮接触时的光带基本居中,可有效提高车辆运行稳定性.陈迪夹等[6]针对道岔转辙器区钢轨容易出现伤损及寿命短等问题,提出了以滚动圆半径差函数和轮轨间接触点均匀分布为主要的设计目标,以轮轨接触点的位置为边界条件,利用欧拉积分方法求解微分方程,提出了钢轨打磨目标廓形.Xu等[7]对钢轨打磨对高速动车组运行平稳性和磨耗发展的影响进行了综合研究,充分考虑与特定线路上运行的所有类型车辆车轮的匹配关系,设计了一种新的钢轨打磨廓形.林凤涛等[8-9]基于NURBS (nonuniform rational B-splines)曲线理论建立钢轨廓形曲线的重构方法,以减少打磨去除材料和减小脱轨系数为目标,以钢轨廓形几何特性和降低磨耗为约束条件,提出了货运铁路钢轨经济性打磨廓形.

通过对比分析既有研究,结合我国普速及重载铁路60 kg/m钢轨的使用现状,本文从减缓轮轨磨耗发展的角度出发,针对60 kg/m钢轨廓形进行优化研究,以不同接触条件下轮轨廓形共形度最优为原则设计目标函数及约束条件,建立钢轨廓形非线性优化数学模型,基于序列二次规划算法进行求解.研究提出普速及重载铁路60 kg/m钢轨廓形的优化方案,并从轮轨接触关系、动力学、磨耗的角度进行理论验证.

1 优化数学模型

基于前期研究基础[10-11],通过数值优化算法提供一种60 kg/m钢轨优化廓形.将60 kg/m钢轨廓形进行参数化处理,以各种可能的轮对横移条件下轮轨接触点附近的轮轨廓形共形度最高为原则设计目标函数,将钢轨廓形优化转变为单目标、多变量、多约束非线性数学优化问题.

1.1 60 kg/m钢轨廓形参数化处理

选择60 kg/m钢轨廓形曲线可能与车轮接触的范围作为优化区域,离散化为一系列可上下移动的点,通过点的上下移动来调整钢轨廓形.取优化区域各点的y坐标变化量 ∆y1,∆y2,···,∆yJ为独立变量,设定一组 ∆y1,∆y2,···,∆yJ时,可得离散点的新位置,然后通过样条曲线拟合,即可得到一个新的钢轨廓形曲线.∆y1,∆y2,···,∆yJ与钢轨廓形是一一对应的关系.钢轨廓形参数化处理方法如图1所示.图中:x为钢轨廓形水平位置坐标;点(xj,yj)为第j个离散点,j= 1,2,···,J.本文计算中,离散点数J= 15.

图1 60 kg/m钢轨廓形参数化处理Fig.1 Parameterization of 60 kg/m rail profile

1.2 目标函数

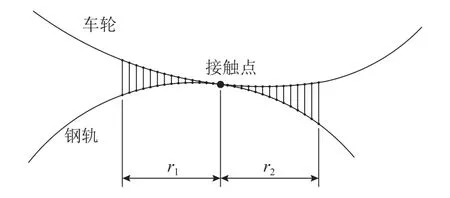

提升轮轨共形度可减小轮轨接触应力,此理念适用于客货共线铁路和重载铁路的运营条件.因此,以各种可能的轮对横移条件下轮轨接触点附近的轮轨廓形共形度最高为原则,设计目标函数,首先引入“接触点轮轨间隙”的概念,如图2所示.实际列车运行过程中,轮对相对于钢轨会发生横向移动(垂直于车辆运行方向),当轮对横移量确定时,可唯一确定轮轨接触点的位置.轮轨接触点位置确定后,选取接触点周围区域计算轮轨间的平均距离,即为接触点轮轨间隙.

图2 接触点轮轨间隙Fig.2 Wheel-rail clearance around contact points

接触点周围区域范围为 [r1,r2],在该区间平均选取K个点,各点位置轮轨廓形垂向距离的平均值即为接触点轮轨间隙值D,如式(1)所示.计算中,r1取接触点坐标 − 5 mm,r2取接触点坐标 + 5 mm,K取为100.

式中:dk为第k点位置轮轨廓形的垂向距离.

对于不同的轮对横移量可得到不同的接触点轮轨间隙值,通过改变轮对横移量,可得到接触点轮轨间隙的变化曲线.接触点轮轨间隙越大,轮轨廓形共形程度越差,轮轨接触应力越大.因此,接触点轮轨间隙越小越好,选择不同轮对横移量下接触点轮轨间隙变化曲线的面积作为目标函数,可较好地反映各种接触状态下的轮轨廓形的共形度水平.

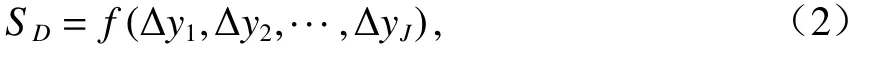

由目标函数构造过程可知,当给定 ∆y1,∆y2,···,∆yJ,即给定一个新的钢轨廓形时,可唯一确定出目标函数接触点轮轨间隙变化曲线的面积SD为

式中:f(•)为目标函数符号.

令目标函数值最小,得到最优解 ∆y∗1,∆y∗2,···,∆y∗J,对应的廓形即为最优廓形.

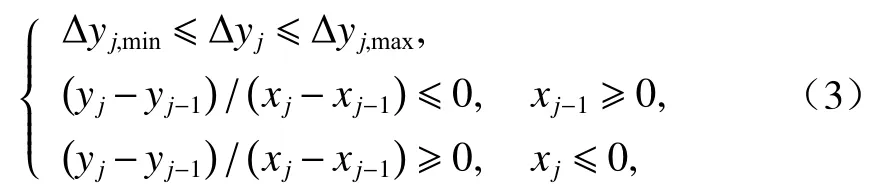

1.3 约束条件

主要施加以下两方面约束条件:

1)各自变量设置有限变化区间;

2)钢轨优化廓形基本特征保持不变.

对应形成的约束方程为

式中:Δyj,min、Δyj,max分别为Δyj的变化区间下限、上限.

约束方程可统一表达为

式中:Ci(•)为约束函数符号;I为约束方程数.

本文计算中有15个自变量,即J= 15,对应I= 29.可在确保计算精度的同时,控制计算量不至于过大.

基于上述方法,将60 kg/m钢轨廓形优化问题抽象为单目标、多变量、多约束非线性数学优化模型:

基于所建立的优化模型,采用MATLAB软件编制了优化程序.

2 优化求解及结果

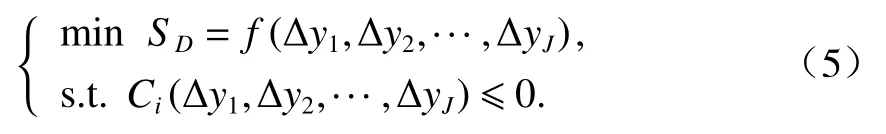

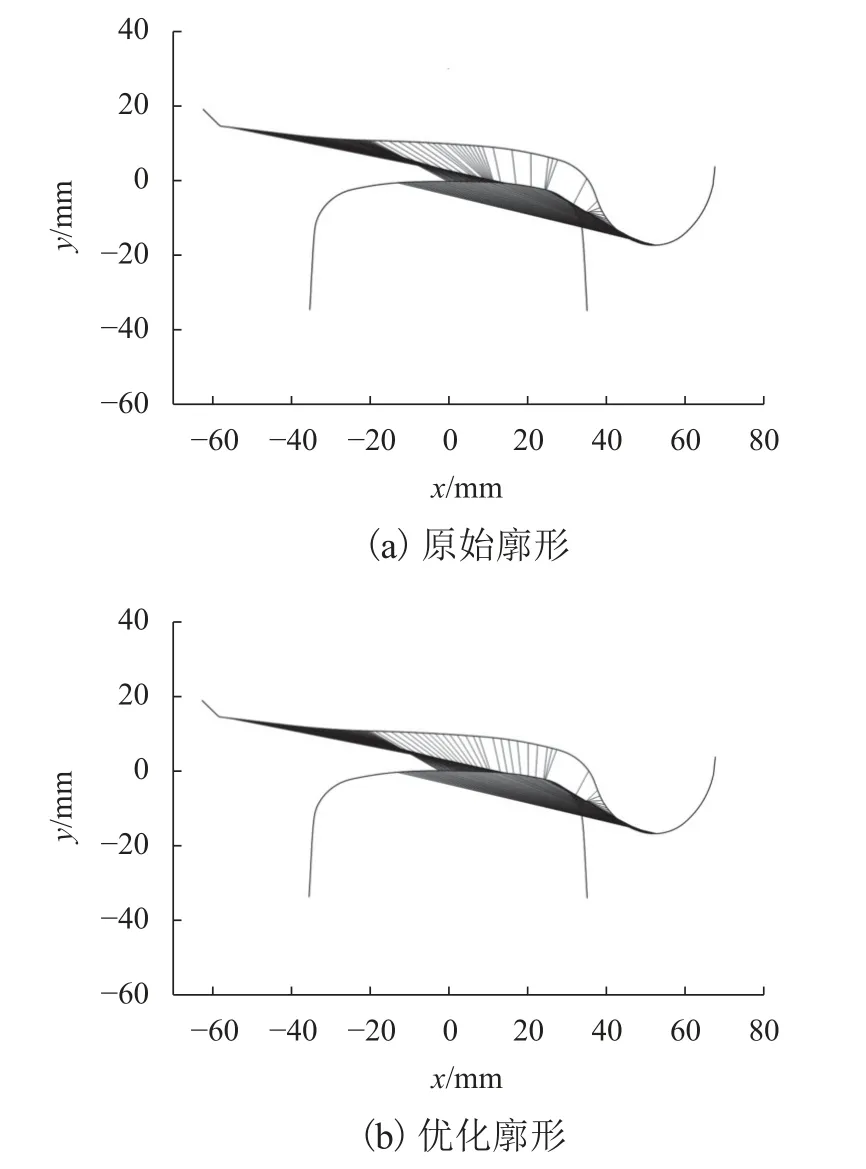

采用序列二次规划法对优化模型进行求解,具有较好的计算效率和准确度,得到最优解 ∆y∗1,∆y∗2,···,∆y∗J,使用B样条函数重构出钢轨优化廓形,如图3所示.

图3 60 kg/m钢轨优化廓形Fig.3 Optimization of 60 kg/m rail profile

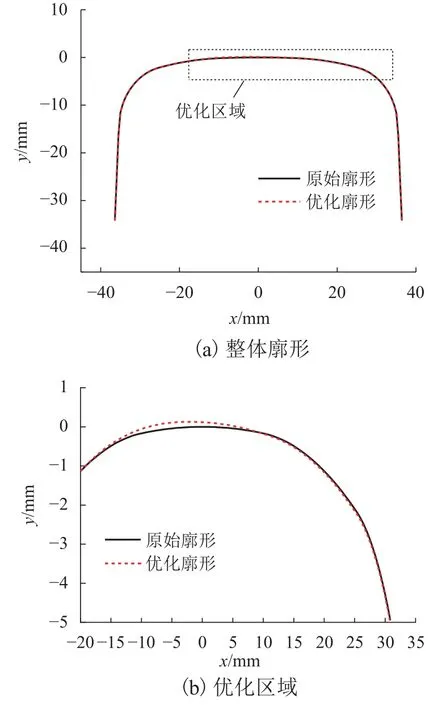

原始廓形和优化廓形对应的目标函数值接触点轮轨间隙变化曲线面积分别为4.12 × 10−7m2和2.02 × 10−7m2,优化后减小了约50%.接触点轮轨间隙变化曲线如图4所示.可以看出:在大部分轮对横移范围内,优化廓形所对应的接触点轮轨间隙值更小,因此,与车轮廓形具有更高的共形度水平.

图4 接触点轮轨间隙变化Fig.4 Variation of wheel-rail clearance around contact points

3 优化效果分析

分别从轮轨接触几何关系、车辆-轨道系统动力相互作用、磨耗的角度对优化廓形的优化效果进行对比分析.

3.1 轮轨接触几何关系

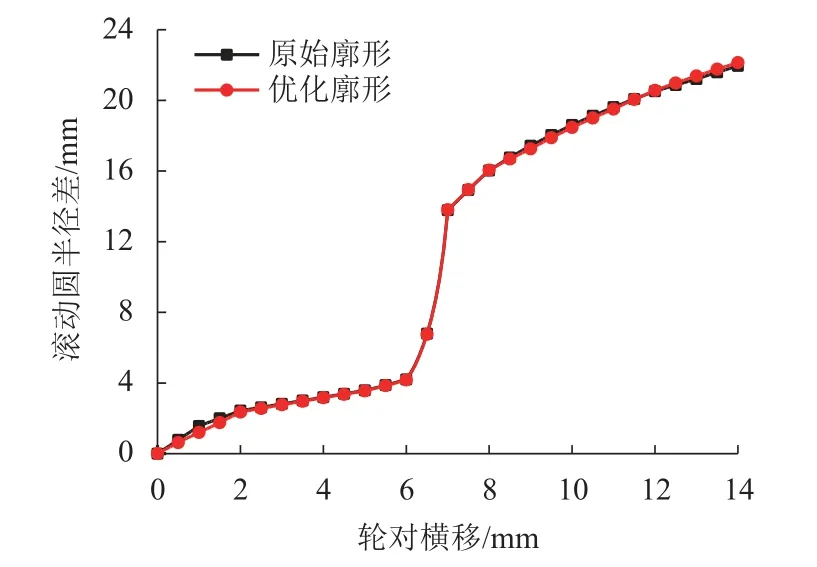

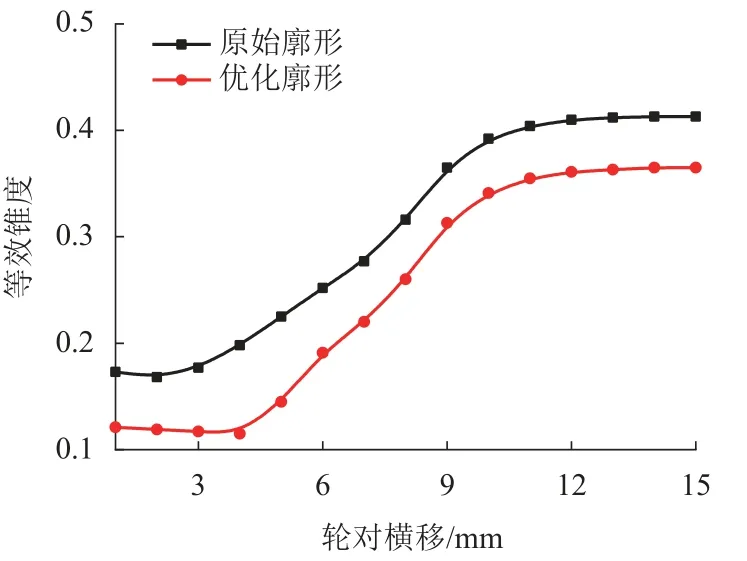

客货共线铁路及重载铁路车辆车轮主要为LM廓形,因此,对原始廓形及优化廓形与LM车轮廓形的接触几何关系进行对比分析.轮轨接触点分布规律如图5所示,对应的轮径差曲线及等效锥度曲线如图6、图7所示.

图5 轮轨接触位置分布Fig.5 Distribution of wheel–rail contact positions

图6 轮径差曲线Fig.6 Curves of rolling radius difference

图7 等效锥度曲线Fig.7 Equivalent conicity curves

总体来看,优化廓形和原始廓形所对应的接触点分布及轮径差曲线差异较小,相比较而言,当采用优化廓形时,接触点在车轮和钢轨廓形上的分布更为均匀,分布范围也略宽,有助于减小车轮和钢轨廓形上某些特定位置的接触频率,从而减少滚动接触疲劳伤损.另外,在较小的轮对横移范围内,优化廓形对应的轮径差略小,当轮对横移较大时,优化廓形对应的轮径差略大.在不同轮对横移幅值条件下,优化廓形所对应的等效锥度均较小.

3.2 车辆-轨道系统动力学作用特征

基于多体动力学理论建立车辆-轨道耦合动力学计算模型,对采用原始廓形和优化廓形时轮轨动力作用特征进行对比分析.

建立三大件式转向架货车车辆模型,对车体及转向架结构部件(摇枕、侧架、轴箱、轮对等)采用6自由度刚体模拟,对车体与心盘、旁承,楔块减振器与摇枕、侧架,以及侧架与轴箱间的接触摩擦作用采用点-面接触单元组合进行模拟,考虑部件实际间隙,中央悬挂枕簧采用双线性刚度阻尼力学单元模拟.通过精细化建模确保模型尽可能与实际情况相符,建立的车辆模型如图8所示.

图8 车辆动力学模型Fig.8 Vehicle dynamic model

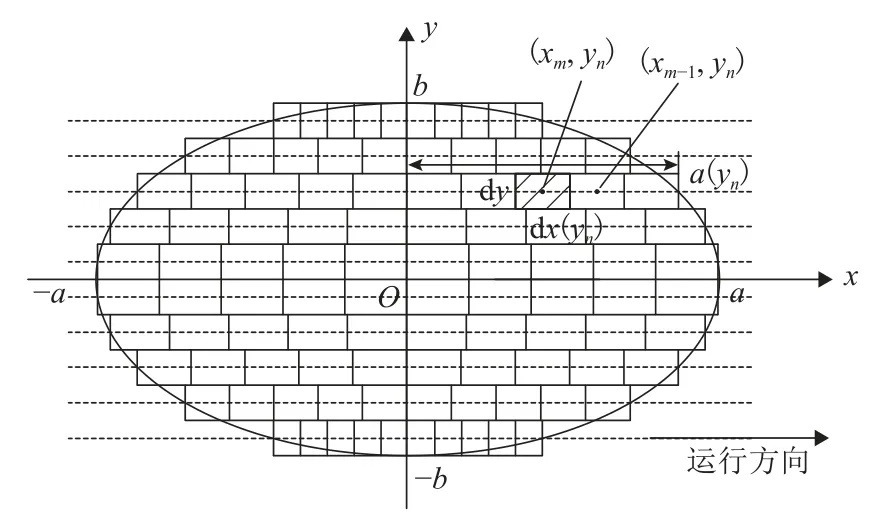

轮轨接触计算基于Hertz接触理论及FASTSIM算法[12-13]进行,主要分为接触点位置探测、整体接触力学量计算(接触力、蠕滑率等)以及接触斑局部接触力学量计算(接触应力、蠕滑应力、滑动速度等),如图9所示,图中:a、b为接触椭圆半长轴和半短轴;(xm,yn)为接触斑内第n行第m个离散块的位置坐标;dy、dx(yn)为离散块的尺寸;(xm−1,yn)为接触斑内第n行第m−1个离散块的位置坐标.

图9 轮轨接触模型Fig.9 Wheel-rail contact model

轮轨接触作用与下部轨道结构密不可分,充分考虑轨道的弹性和阻尼特性,刚度阻尼参数取值基于实测结果,轨道力学模型如图10所示,图中:T1(T2)、N1(N2)分别为接触点1 (接触点2)的轮轨切向力和法向力;δy、δz分别为钢轨的横向和垂向位移;Gy、Gz分别为扣件横向和垂向支承反力;Cy、Cz分别为扣件横向和垂向刚度;Dy、Dz分别为扣件横向和垂向阻尼.

图10 轨道力学模型Fig.10 Track mechanical model

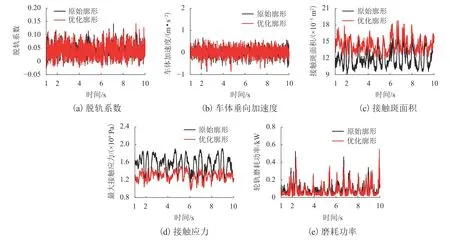

在直线轨道区段进行动力学仿真,车辆模型采用C80货车车辆参数[14],钢轨轨底坡为1/40,运行速度80 km/h.分别采用原始廓形和优化廓形时,各动力学指标时程曲线及峰值响应分别见图11和表1.

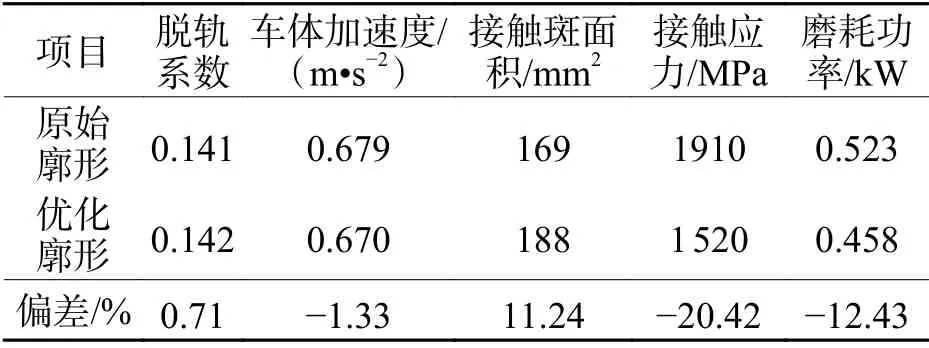

表1 动力学计算结果Tab.1 Results of dynamics computation

图11 动力学指标时程曲线Fig.11 Time history curves of dynamics indexes

可以看出:分别采用原始廓形和优化廓形时,车辆运行过程中脱轨系数和车体加速度计算结果差别较小,并且均满足相关规范要求[15-16].脱轨系数指标偏差0.71%,车体加速度偏差1.33%.廓形变化对于车辆运行安全性和平稳性不会产生显著影响.

但是,采用原始廓形和优化廓形时轮轨接触斑面积和接触应力存在明显差异.采用优化廓形时,轮轨接触斑面积显著增大,增幅达到11.24%,轮轨接触应力显著减小,减幅达到20.42%.因此,优化廓形通过提升轮轨廓形共形度,有效增大了轮轨接触面积、降低了接触应力,有利于减缓轮轨磨耗和接触疲劳伤损、提升车轮与钢轨的服役寿命.

由磨耗功率计算结果也可知,采用优化廓形后,轮轨磨耗功率明显降低,减幅达到12.43%,因此,廓形的改变确实起到了减缓磨耗的作用.

4 结束语

针对客货共线及重载铁路的运营条件,从减缓轮轨磨耗发展的角度出发,对60 kg/m钢轨廓形进行优化研究,以不同接触条件下轮轨廓形共形度最优为原则设计目标函数及约束条件,建立钢轨廓形非线性优化数学模型,基于序列二次规划法进行求解,提出60 kg/m钢轨廓形的优化方案.然后从轮轨接触几何关系、车辆-轨道系统动力作用、磨耗的角度对优化廓形的优化效果进行了对比分析和验证.

所提出的60 kg/m钢轨优化廓形与LM车轮廓形具有更高的共形度水平,轮轨接触点分布也更为均匀,在对车辆运行安全性和平稳性无显著影响的前提下,可有效增大轮轨接触面积、降低接触应力,减缓轮轨磨耗的发生发展速率.

进一步拟开展优化廓形的试验验证工作,通过廓形打磨技术在现场设置试验段,进行动力学试验和轨道服役状态监测,对车辆通过试验段时的系统动力特性和长期运营条件下钢轨磨耗和疲劳伤损的发展情况进行测试和记录,在此基础上对优化廓形进行进一步的验证和修正.