由复合屏蔽层构成的电动汽车无线充电磁耦合器

卢哲,王春芳,杨凌云,李卓玥

(青岛大学电气工程学院,青岛 266071)

目前电动汽车无线充电技术是全世界的研究热点[1-4],而磁耦合器是无线充电系统的核心部件,由能量发射线圈、能量接收线圈和电磁屏蔽层组成[5]。传统屏蔽层一般由铁氧体和铝板构成,而为了提高耦合性能和减少电磁泄漏[6],往往使用大量的铁氧体和铝材,造成了磁耦合器体积大、重量重、成本高[7]等问题,不利于电动汽车无线充电技术的推广应用。随着电动汽车无线充电系统朝着高功率密度、高效率和低成本的方向不断发展[8-9],一些学者开始针对传统的屏蔽层结构[10-11]进行优化设计,文献[12]提出了一种厚度非均匀分布的铁氧体结构,降低了20.2%的磁芯损耗,但是没有分析磁芯饱和情况;文献[13]针对所提出的六边形线圈优化了铁氧体条分布来改善耦合性能,但没有考虑漏磁屏蔽;文献[14]提出了一种由厚铝板和铜环组成的屏蔽层来增强屏蔽效果,但是铜环的加入降低了接收侧的线圈自感;文献[15]优化了圆柱型螺线管磁耦合器的铁氧体条数与间距,减少了铁氧体用量,但耦合性能有所下降;文献[16]通过增加额外的发射线圈以减少铁氧体用量,但是竖直方向的漏磁增大了2.8倍,且增加了铜材用量。另一些学者提出探索应用新的电磁屏蔽材料,具有高饱和磁密特性的纳米晶带材引起注意,并开始有研究人员尝试将其应用到屏蔽层中[17]。文献[18]用纳米晶带材完全取代铁氧体作为磁屏蔽材料,但仅使用纳米晶带材的屏蔽层,无论是耦合性能、电磁屏蔽效果还是整体成本都不具备优势。

因此,本文提出一种由纳米晶带材、铁氧体和铝箔构成的复合屏蔽层结构,来综合利用纳米晶带材的材料优势,同时减少铁氧体和铝材的用量;阐述纳米晶带材的前置处理工艺,并根据电动汽车无线充电的技术需求[19],在Maxwell 中搭建磁耦合器的3D 模型,分别从线圈静态参数、铁氧体饱和情况的改善、屏蔽效能以及抗偏移能力等四方面进行对比分析,仿真分析所提复合屏蔽层相比传统屏蔽层的优势,最后搭建实验平台验证仿真结果。

1 铁基纳米晶带材与铁氧体的材料特性

SAE J2954 标准规定了电动汽车无线充电系统的工作频率为85 kHz,而铁氧体因其在高频磁场中的低损耗特性,以及高磁导率、低剩磁等优点,被广泛应用在无线充电磁耦合器的屏蔽层中。但是随着电动汽车无线充电系统的输出功率不断增大,铁氧体的低饱和磁密特性使其局部饱和的问题日益突出,一旦发生饱和,就会导致铁氧体的磁性能大幅改变。为了避免发生磁饱和,只能增大铁氧体厚度,这又会导致磁耦合器的成本、体积和重量进一步增加。另外铁氧体是一种以铁氧化物为主要成分的均匀陶瓷材料,具有易碎的缺点,安装于汽车底盘时,容易受到震动挤压和异物冲击导致碎裂,发生碎裂后产生的气隙会影响铁氧体的磁特性,致使线圈自感和互感发生变化,最终使系统失谐,输出功率和传输效率都大幅下降。铁氧体的这些问题都不利于电动汽车无线充电技术的推广和应用。

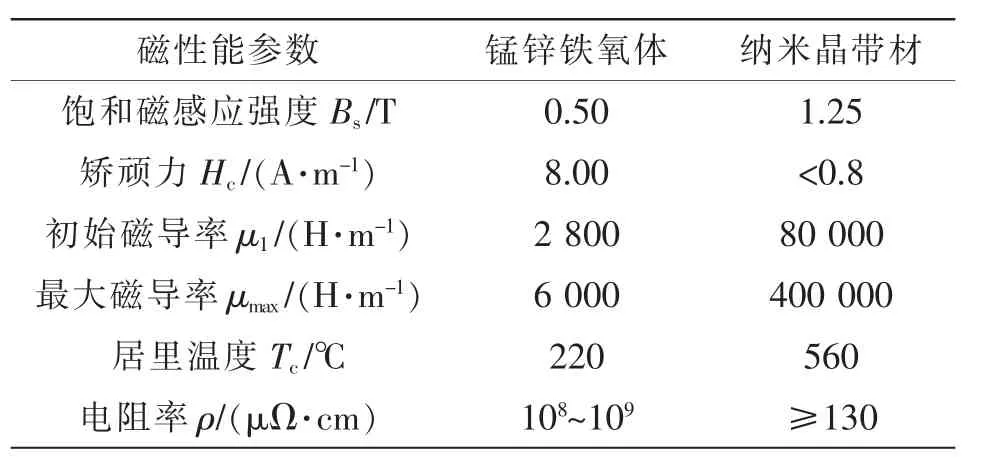

铁基纳米晶带材具有高磁导率以及高饱和磁密等优点,其中纳米晶带材的饱和磁感应强度高达1.25 T,而铁氧体仅为0.5 T。不同于铁氧体的易碎特性,纳米晶带材具有良好的柔韧性。表1 介绍了铁氧体与纳米晶带材磁性能的详细对比,可以看出,纳米晶带材无论从饱和磁密、矫顽力、磁导率还是居里温度,都要优于铁氧体。但是纳米晶带材的电阻率要远远小于铁氧体,因此其在高频磁场中的涡流损耗要明显大于铁氧体,这不利于传输效率的提升,所以需要对纳米晶带材进行前置处理以提高电阻率,增强磁性能。

表1 铁氧体与纳米晶带材磁性能对比Tab.1 Comparison of magnetic properties between ferrite and nanocrystalline strip

图1 给出了实验所用的纳米晶带材的前置处理工艺,其中图1(a)展示了纳米晶带材的精细化粉碎工艺,将带材先在氦气环境中高温退火,获得更优的磁特性,然后通过机械碾压进行精细化粉碎,从而将原本大的涡流割裂在众多狭小的封闭区域内,使得损耗大幅降低,但是碎裂引入的气隙提高了电阻率的同时降低了磁导率。因此纳米晶带材的粉碎程度越高,最终成型的纳米晶磁片的电阻率就越高、涡流损耗越小,同时磁导率也会越低。实际使用时需要针对技术要求,采取不同程度的粉碎处理。图1(b)展示了纳米晶带材的交错无缝缝合工艺,如右侧所示的微观示意图一样,交错叠放纳米晶带材,从而减小带材拼接间隙的漏磁影响,进而增强整体纳米晶磁片的电磁一致性。纳米晶带材两侧用黏合膜,外层加黑膜和PET 保护膜作为磁片保护层。纳米晶屏蔽层在经过处理后,本身已是粉碎状态,内部有大大小小的气隙存在,因此当铁氧体在受到来自上方的挤压时,纳米晶层因其内部气隙存在充当了缓冲层,对于铁氧体的碎裂问题,具有一定的缓释作用。

图1 纳米晶带材前置处理工艺Fig.1 Pretreatment process of nanocrystalline strip

2 电动汽车无线充电系统的复合屏蔽层磁耦合器

电动汽车停放时不可避免地存在偏移问题,考虑到DD(double D)线圈结构简单且具有较好的抗水平偏移特性,因此本文采用DD 线圈作为发射端和接收端的线圈结构。针对传统铁氧体加铝板式的屏蔽层体积大、重量重、成本高和易饱和等问题,结合SAE J2954 给出的电动汽车相关的磁耦合器设计标准,并且参考GB/T 38775.1 标准,设计了一种由纳米晶带材、铁氧体和铝箔构成的复合屏蔽层,在Maxwell 中搭建磁耦合器的3D 仿真模型如图2所示。

图2 给出了详细的磁耦合器尺寸参数。DD 线圈采用500 股利兹线绕制而成,线径为3 mm,匝数为12 匝;发射侧与接收侧的铁氧体均采用53 mm×53 mm的方形铁氧体拼接而成,其中发射侧采用2.5 mm 厚的铁氧体块,接收侧采用1 mm 厚的铁氧体块,铁氧体之间的间距为26 mm;纳米晶层厚度为0.25 mm,铝箔厚度为0.2 mm;线圈与铁氧体的间距为1.5 mm,这是考虑到骨架的厚度;传输距离考虑到汽车底盘距离地面发射端的距离,设置为150 mm。图2(c)展示了纳米晶屏蔽层多层多块的建模方法,为了尽可能地模拟纳米晶带材的精细化粉碎过程,将纳米晶带材分割成41 mm×28 mm×0.02 mm的小块,然后第1层以10×10的方式排列放置100 小块,第2层以15×7的方式排列放置105 小块,交错叠放构成区域总面积为425 mm×290 mm的纳米晶屏蔽层,然后以这种交错叠放的方式不断叠加n层,n的取值以纳米晶层的厚度为准。通过这种建模方法,增添了块与块之间的狭小气隙,减小了整体的涡流损耗。同时不同的小块排列方式,模拟了交错无缝缝合工艺,使得纳米晶磁片整体的电磁一致性得到增强。

图2 磁耦合器尺寸、结构及3D 模型Fig.2 Size,structure and 3D model of magnetic coupler

3 复合屏蔽层磁耦合器的相关性能

3.1 铁氧体饱和问题

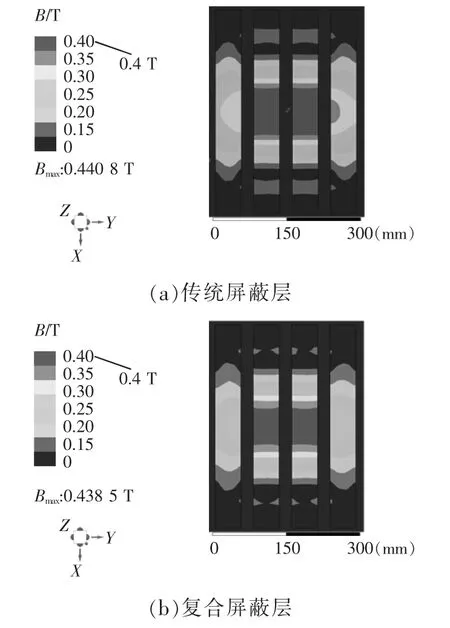

铁氧体因为低饱和磁感应强度的特性,在诸如电动汽车无线充电等大功率应用场景,容易发生局部饱和。而饱和导致的各种问题最终会破坏无线充电系统,造成严重后果,因此避免铁氧体发生磁饱和是保证系统可靠性和安全性的关键前提。为了进行对比实验,本文基于完全相同的DD 线圈,在Maxwell 中搭建了传统式的铁氧体加铝板屏蔽层作为对照组,其中铁氧体的长宽尺寸与复合屏蔽层中的完全相同,但其接收侧铁氧体厚度为1.5 mm,铝板厚度为0.5 mm。复合屏蔽层因为纳米晶带材的加入,对铁氧体的磁密分布会有一定影响,针对纳米晶带材对于铁氧体饱和问题的改善情况,在Maxwell 中分别仿真传统屏蔽层磁耦合器和复合屏蔽层磁耦合器,仿真中给定相同的激励,得到铁氧体上的磁密分布如图3 所示。

图3 铁氧体磁密分布云Fig.3 Cloud diagram of magnetic flux density distribution in ferrite

从图3 中可以明显看出,在降低了0.5 mm 铁氧体厚度的情况下,因为纳米晶屏蔽层的加入,复合屏蔽层中铁氧体的最大磁密Bmax和高磁密区域反而下降,其中传统屏蔽层中铁氧体的最大磁密为0.440 8 T,而复合屏蔽层仅为0.438 5 T。另外,如图3(c)所示,将复合屏蔽层中的铁氧体厚度增加到1.5 mm,发现其最大磁密进一步下降,仅为0.380 2 T,相比传统屏蔽层下降幅度高达13.75%,可见纳米晶带材的加入,极大地缓解了铁氧体的饱和情况。

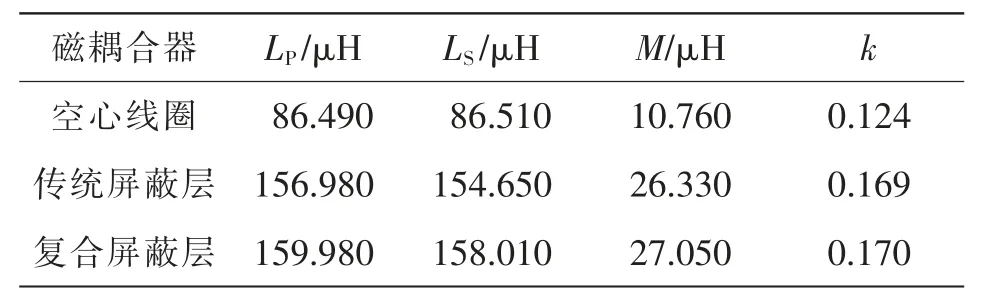

3.2 线圈静态参数

屏蔽层在减少电磁泄漏的同时,也影响着线圈的自感、互感以及耦合系数等静态参数,对于线圈静态参数的增强效果关乎着屏蔽层性能的优劣。为了分析复合屏蔽层对线圈静态参数的影响,在Maxwell 中设置好各项材料属性,对空心线圈、传统铁氧体加铝板屏蔽层磁耦合器和纳米晶带材加铁氧体加铝箔复合屏蔽层磁耦合器进行仿真分析,其中复合屏蔽层中的纳米晶软磁材料的参数来源于BTB-NMJ-001 型号的纳米晶磁片,其相对磁导率μr为800。得到空心线圈以及传统屏蔽层和复合屏蔽层下线圈的静态参数如表2 所示。表2 中:LP为发射线圈自感;LS为接收线圈自感;M为线圈间的互感;k为耦合系数,k=M/(LPLS)0.5。

由表2 可知,屏蔽层的加入对线圈的静态参数有着很好的增强效果。而复合屏蔽层对线圈静态参数的增强效果要略高于传统屏蔽层。相比传统屏蔽层,复合屏蔽层对发射线圈自感LP与接收线圈自感LS的增强效果分别高了3.47%、3.88%;而对线圈间互感M 和耦合系数k的增强效果分别高了6.70%、0.81%。复合屏蔽层在铁氧体厚度减小了1/3的情况下,仅增加了0.25 mm 厚的纳米晶屏蔽层,但对线圈静态参数的增强效果要优于传统屏蔽层。

表2 线圈静态参数Tab.2 Static parameters of coil

3.3 磁耦合器的屏蔽效能

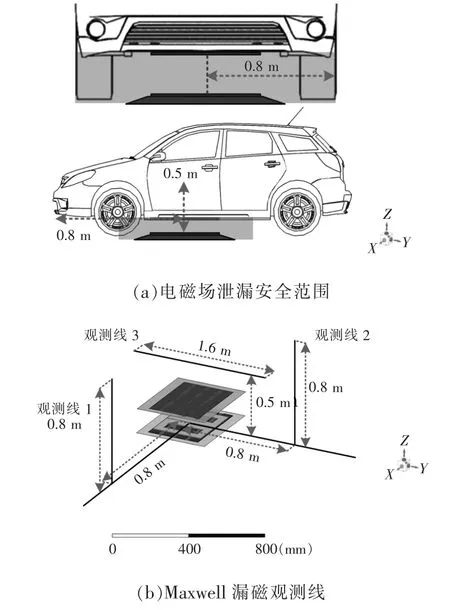

除对线圈静态参数的增强以外,衡量屏蔽层性能优劣的另一个关键指标是漏磁。出于人体健康考虑,国际非电离辐射保护委员会出台的ICNIRP 2010 标准规定,无线充电系统在安全范围内的泄漏磁密不得高于27 μT。电动汽车无线充电磁耦合器的漏磁观测线如图4 所示。

图4 电动汽车无线充电磁耦合器的漏磁观测线Fig.4 Magnetic flux leakage measurement lines of electric vehicle wireless charging magnetic coupler

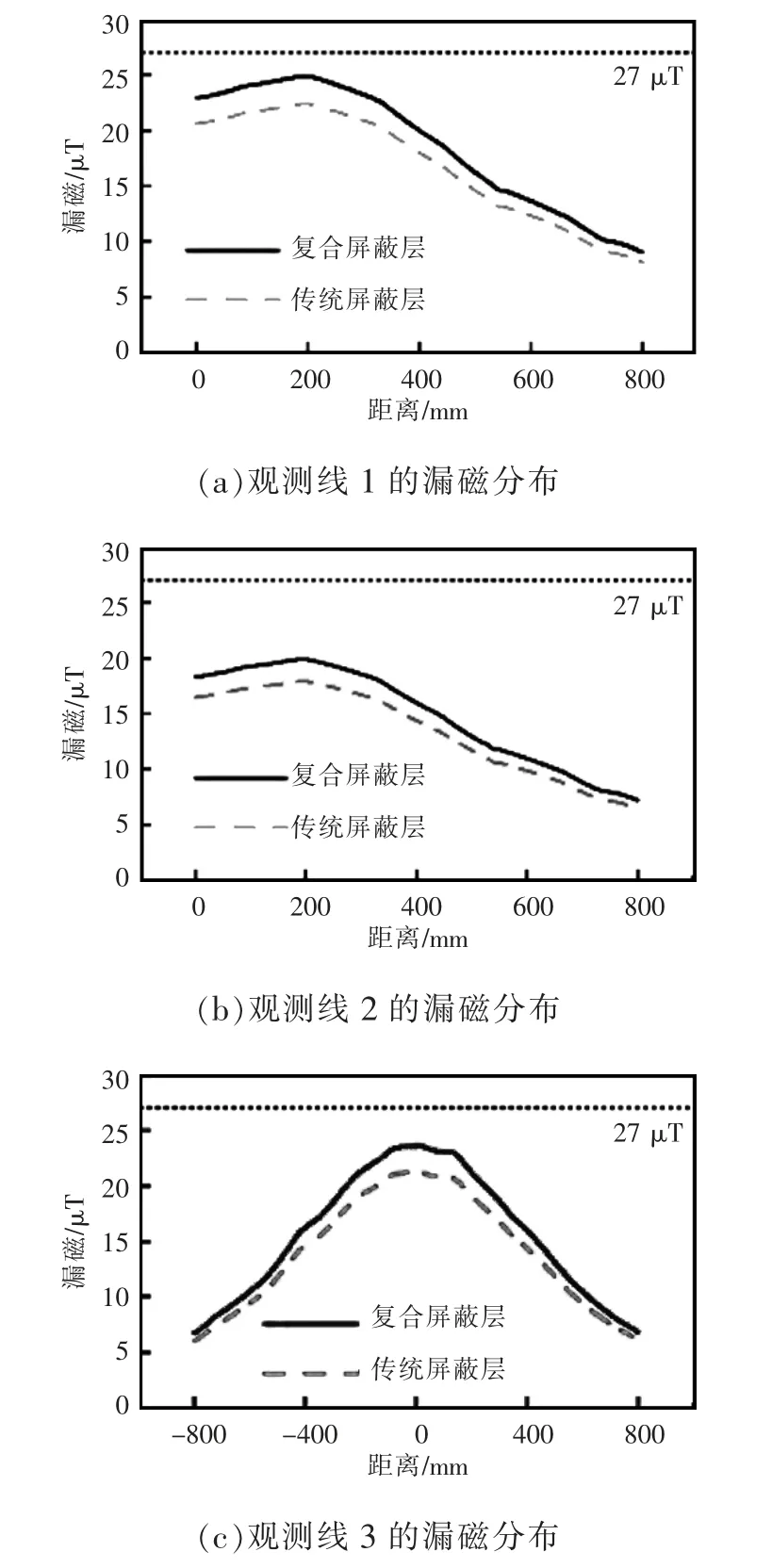

SAE J2954 规定了电磁场泄漏的安全范围,如图4(a)所示,考虑到正常使用车辆时人所处的位置,给出了车门侧、车头侧和座椅上的各种实际情况,除灰色区域外,其他区域均应符合安全规定。根据图4(a)展示的人可能处的位置,在Maxwell 中设置3 条电磁泄漏观测线,分别是X 方向0.8 m 处、Y方向0.8 m 处、Z 方向0.5 m处,如图4(b)所示。针对复合屏蔽磁耦合器进行仿真,得到的漏磁分布如图5 所示。

图5 观测线上漏磁分布Fig.5 Magnetic flux leakage distribution on measurement lines

图5 展示了观测线1、2、3 上的漏磁分布,可以看出,3 条观测线上的漏磁最大值均不超过规定的27 μT。另外复合屏蔽层与传统屏蔽层相比,对于漏磁屏蔽的效果略有降低,这是因为铝板厚度降低了60%的缘故,但是复合屏蔽层仍具有较好的电磁屏蔽效果,使得安全范围内的电磁泄漏值符合国家和国际安全标准。因此,这种较低程度的下降是可以接受的。

3.4 抗偏移能力

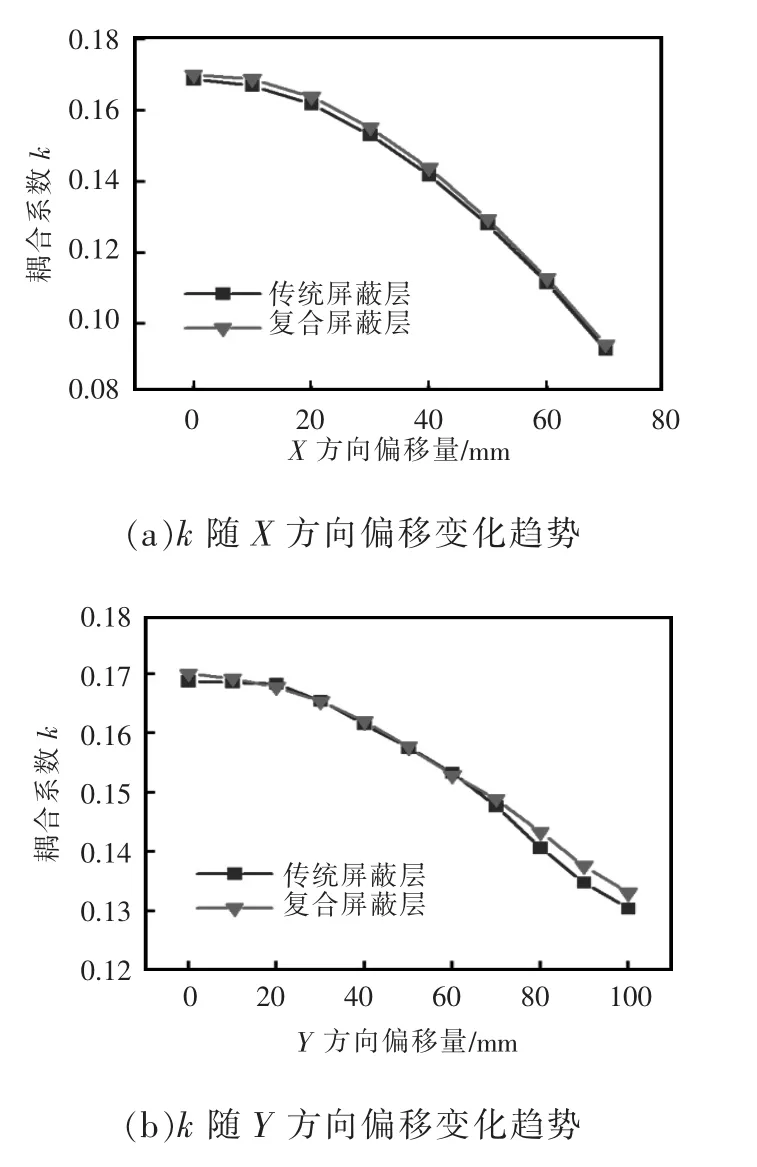

电动汽车无线充电系统的抗偏移能力是至关重要的指标。为了分析复合屏蔽层的抗偏移能力,在Maxwell中,针对X 方向(车辆行驶方向)和Y 方向(车辆横向方向)的偏移情况,分别对传统屏蔽层磁耦合器和复合屏蔽层磁耦合器进行仿真,得到耦合系数随偏移距离的变化结果如图6 所示。

从图6 可以看出,发生偏移时,传统屏蔽层磁耦合器与复合屏蔽层磁耦合器耦合系数的变化趋势相差不大。因为纳米晶屏蔽层是整铺的,在偏移距离较大时,复合屏蔽层磁耦合器的耦合系数甚至略高于传统屏蔽层磁耦合器。可见减少了1/3 铁氧体用量的复合屏蔽层在抗偏移方面的表现丝毫不弱于传统屏蔽层。

图6 耦合系数随偏移变化趋势Fig.6 Variation trend of coupling coefficient with misalignment

4 复合屏蔽层磁耦合器1.5 kW 实验

4.1 实验平台

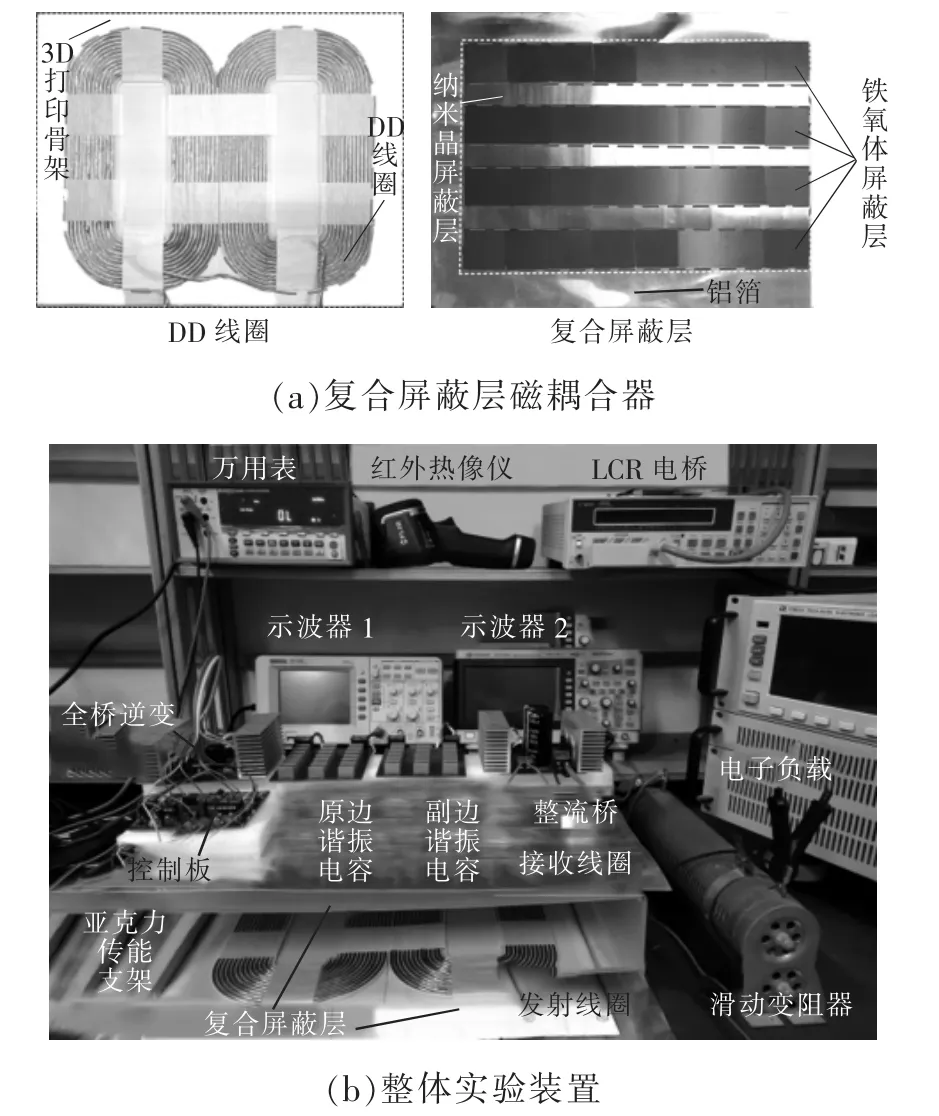

本文主要研究内容为磁耦合器的屏蔽层结构,因此对于电路结构原理不再赘述。实验中发射端采用全桥逆变电路,开关管用SiC MOSFETs,型号为C2M0025120D;接收端采用不控整流,二极管型号为VS-30CPH03-N3;补偿电路为串联-串联SS(seriesseries)型补偿结构,补偿电容由金属聚丙烯薄膜(CBB)电容串并联组成,从而实现分流、分压且减小内阻;控制板采用STM32F103 芯片产生驱动信号,驱动器采用IR2110,兼具一定的光耦隔离和电磁隔离功能。实验平台如图7 所示。

图7 实验平台Fig.7 Experimental platform

复合屏蔽层磁耦合器由发射与接收线圈、亚克力传能支架、纳米晶屏蔽层、铁氧体屏蔽层、铝箔构成,其中的纳米晶屏蔽层是通过交错叠放经过退火处理的纳米晶带材,然后在每层之间涂抹胶粘剂,再利用圆柱形物体碾压纳米晶带材表面,进行精细化粉碎,从而减小涡流损耗。除电路部分和复合屏蔽层磁耦合器以外,实验平台还包括电子负载、滑动变阻器、示波器、LCR 电桥、万用表以及红外热像仪。

4.2 效率分析

输入直流电压为220 V,输出电压为157 V,发射线圈通过15 A的电流,接收线圈中的电流有效值为12 A,负载电阻设置为14 Ω,当线圈正对准时,电子负载上输出功率达到1.5 kW。通过量尺调节偏移距离进行抗偏移分析,得到偏移时效率变化的趋势如图8 所示。

图8 效率随不同方向偏移的变化趋势Fig.8 Variation trend of efficiency with misalignment in different directions

由图8 可以看出,当X 方向发生偏移时,效率的下降速度要大于Y 方向发生偏移时的下降速度,这是因为DD 线圈自身的抗横向(Y 方向)偏移的特性。从图8(a)与图8(b)都可以看出,复合屏蔽层磁耦合器的效率要明显高于传统屏蔽层磁耦合器,这是因为铝板厚度的减小,从而大幅减少了铝板上的涡流损耗;而且铁氧体厚度的降低,也减少了一部分磁芯损耗,最终使得效率升高。另外整铺的纳米晶屏蔽层也使得偏移时效率的下降趋势更缓。

4.3 线圈静态参数与屏蔽效能

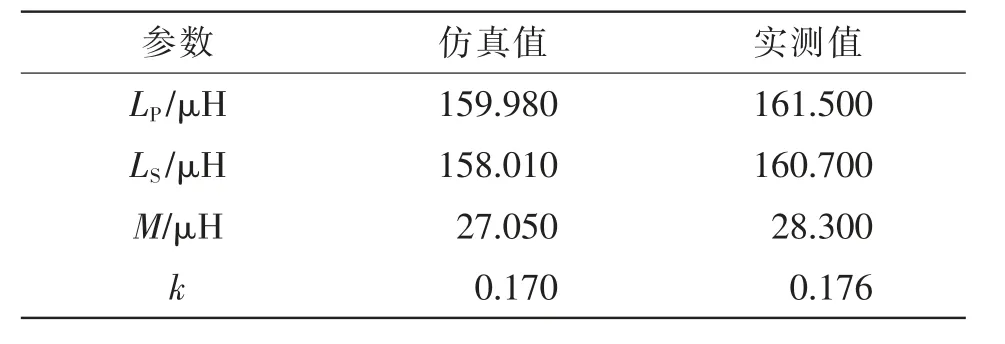

利用LCR 电桥对复合屏蔽层下的线圈静态参数进行测量,可以得到实测值与仿真值的对比,如表3 所示。

由表3 可见,实测值要略大于仿真值,这主要是因为线圈的出线端子部分增加了电感量,而互感大小受到空间介质的影响也有所提高,仿真时为真空环境,而实测环境则为空气环境,另外LCR 电桥的测量精度也对互感大小有一定影响。

表3 复合屏蔽层下线圈静态参数的实测值与仿真值Tab.3 Measured and simulated values of static parameters of coil under composite shielding layer

利用德力西DLY-1701 型电磁辐射检测仪来检测电磁泄漏,针对漏磁通值,仿真得到的是观测线上连续的结果,实验中选择3 个观测点,观测点的位置采用仿真结果中观测线上漏磁最大值所在的坐标点,结合图4 与图5 可知,3 个观测点的坐标分别为(800,0,200)、(0,800,100)和(0,0,500)。经测量后发现,3 个观测点的电磁泄漏大小分别为22.5、14.8、20.3 μT,相比仿真结果都有所下降,虽然存在一定测量误差,但是无论是实测结果还是仿真结果都证明了复合屏蔽层具有较好的电磁屏蔽效果。

4.4 各项性能对比

锰锌铁氧体、铝板/铝箔以及纳米晶带材的质量密度分别为4.90、2.70、7.18 g/cm3,因此根据前文模型可以得到复合屏蔽层与传统屏蔽层的体积与重量对比如图9 所示。

从图9 可以看出,复合屏蔽层比起传统屏蔽层,虽然增加了纳米晶带材,但是其总体积减小了13.1%,整体重量下降了4.44%。因此复合屏蔽层在小型化、轻量化方面更具备优势,更加符合无线充电系统高功率密度的发展方向。

图9 复合屏蔽层与传统屏蔽层的体积重量对比Fig.9 Comparison of volume and weight between composite and conventional shielding layers

结合前文所得到的分析结果,对复合屏蔽层与传统屏蔽层各项性能的对比作简单总结,如表4 所示。从表4 中对比可知,复合屏蔽层除屏蔽效能有较小程度的下降外,其他性能均优于传统屏蔽层,且体积更小、重量更轻。屏蔽效能的下降也在可接受范围内,且实际测量的电磁泄漏大小也满足电磁辐射的安全规定。

表4 复合屏蔽层与传统屏蔽层的性能对比Tab.4 Comparison of performance between composite and conventional shielding layers

5 结语

随着电动汽车无线充电系统朝着高功率密度、高效率、低成本以及小型化、轻量化等方向发展,屏蔽层设计变得至关重要。为解决传统屏蔽层体积大、重量重、易饱和等问题,同时实现较好的电磁屏蔽效果和耦合性能,本文提出了一种由纳米晶带材、铁氧体和铝箔构成的复合屏蔽层。经过Maxwell仿真分析,并进行了1.5 kW 无线电能传输实验,发现与传统屏蔽层相比,复合屏蔽层的体积更小,重量更轻,内部的铁氧体更加不易饱和,提高了充电系统的安全性和可靠性,对线圈静态参数的增强效果更强,同时还具有较好的电磁屏蔽效果和抗偏移能力。综上所述,所提的复合屏蔽结构相比传统屏蔽结构,具有很大优势,更加适应于未来电动汽车无线充电技术的发展需要。