玻璃纤维增强煤基聚丙烯的性能

李丽英,郑鹏程,王居兰,王 林

(国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,宁夏 银川 750411)

聚丙烯(PP)是目前应用最广、产量增长最快的树脂之一。近年来,通过对PP进行化学和物理的改性研究,不仅克服了其耐寒性能差、收缩率大、尺寸稳定性差等缺点,而且实现了高质量、高附加值PP的开发。对PP进行增强改性是保留其组分主要特性、通过复合效应获得高强度的重要改性方法[1-2]。其中,采用玻璃纤维(GF)增强更能突出“轻质高强”的特色,满足PP在汽车、冰箱、空调等制冷机器中的风扇,高转速洗衣机的内桶、波轮[2-4]以及矿用工程制件的应用。PP 1100N是采用Novolen气相法生产的中流动性煤基均聚PP,适用于注塑成型工艺,主要用于制作桌椅、家电、日用品等[5]。与市场上HP500N和K1008等同类通用注塑牌号在纤维增强改性产品、家电用品、玩具、板条箱等方面的应用相比,1100N的应用领域相对较窄,报道较少。本工作以短切GF为增强助剂,马来酸酐接枝聚丙烯(PP-g-MAH)为相容剂,采用双螺杆挤出机制备了GF增强PP 1100N复合材料,研究了复合材料的强度、模量、耐热性能、微观形貌和流变性能等。

1 实验部分

1.1 主要原料

PP 1100N,熔体流动速率(MFR)为13 g/10 min,国家能源集团宁夏煤业有限责任公司。短切GF 508A,巨石集团有限公司。PP-g-MAH KT-1,沈阳科通塑胶有限公司;抗氧剂1010,抗氧剂168,硬脂酸钙:均为市售。

1.2 主要设备

ZSK-26型双螺杆挤出机,科倍隆(南京)机械有限公司;BT80V-Ⅱ型注塑机,博创机械股份有限公司;HDT/Vicat40-197-100型维卡/负荷变形温度试验机,德国Coesfeld公司;INSTRON5966型万能材料试验机,INSTRON CEAST9050型简支梁冲击试验机:美国Instron公司;Nova NanoSEM 450型扫描电子显微镜,美国FEI公司;MFI2322型熔融指数仪,中国承德市金建检测仪器公司;HR-2型旋转流变仪,美国TA仪器公司。

1.3 试样制备

将PP,PP-g-MAH,抗氧剂和硬脂酸钙混合均匀后,与GF分别通过双螺杆挤出机的主喂料秤和侧喂料秤,按比例计量后进入挤出机经熔融、塑化、共混挤出、水槽冷却、切粒,制备了PP/GF,PP/GF/PP-g-MAH复合材料。PP/GF和PP/GF/PP-g-MAH复合材料中GF添加量分别为5%,10%,15%,20%,25%,30%(w),PP-g-MAH添加量分别为5%,10%(w)。双螺杆挤出机螺杆直径为25 mm,长径比为36,转速为270~300 r/min,挤出温度为195~210 ℃。

1.4 测试与表征

力学性能:改性粒料在注塑机中制备成标准样条,分别按GB/T 1040.2—2006,GB/T 9341—2008,GB/T 1043.1—2008测试拉伸强度、弯曲强度和弯曲模量、简支梁缺口冲击强度,拉伸速度为50 mm/min,弯曲速度为2 mm/min。

负荷变形温度:取尺寸为80 mm×10 mm×4 mm的样条按GB/T 1674.1—2004测试,载荷为1.80 MPa。

扫描电子显微镜(SEM)观察:取尺寸为80 mm×10 mm×4 mm的样条脆断后,观察断面的微观形貌。

MFR按GB/T 21060—2007测试。

流变性能:平行板夹具,频率为0.01~100.00 rad/s,应变为0.5%,氮气气氛,测试温度为210 ℃。

2 结果与讨论

2.1 力学性能

从图1可以看出:与纯PP相比,添加GF显著提高了PP/GF复合材料的力学性能,而添加相容剂PP-g-MAH后,试样的力学性能进一步提高。当GF添加量达到30%(w)时,PP/GF复合材料的弯曲强度、拉伸强度、弯曲模量和缺口冲击强度较纯PP分别提高了39.91 MPa,29.3 MPa,4 275 MPa,2.50 kJ/m2,提高幅度分别为99.5%,83.0%,312.3%,80.9%;添加5%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料的弯曲强度、拉伸强度、弯曲模量和缺口冲击强度较纯PP分别提高了59.16 MPa,66.7 MPa,4 627 MPa,9.18 kJ/m2,提高幅度分别为147.5%,189.0%,338.0%,297.1%;添加10%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料的弯曲强度、拉伸强度、弯曲模量和缺口冲击强度较纯PP分别提高了59.61 MPa,65.7 MPa,4 598 MPa,7.88 kJ/m2,提高幅度分别为148.6%,186.1%,335.9%,255.0%。对比纯PP与复合材料的性能可见,试样受外力作用,GF承载了主要的外部载荷,发挥了高强度和高模量的优势,使试样弯曲强度、拉伸强度、弯曲模量、缺口冲击强度等均较纯PP显著提高。

从图1还可以看出:相同GF用量时,添加5%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料弯曲强度、拉伸强度、弯曲模量、缺口冲击强度较PP/GF复合材料的性能分别提高了48.0%,106.0%,25.7%,216.2%。其中,拉伸强度和缺口冲击强度显著提高,说明单纯的GF增强体系中,GF与聚合物基体的界面结合力相对较弱,试样受到拉力或冲击时大部分GF直接拔出,未能有效地吸收和消耗破坏试样的能量[6-7]。而在PP-g-MAH的“桥梁”作用下,它的非极性长链与PP相互作用,极性接枝单体与GF表面形成离子键,提高了PP与GF的相容性和界面结合力[8-11]。当试样受外力作用时,GF搭接的网络骨架更加坚固,纤维受力拔出变得困难,通过断裂吸收能量的概率增加,从而使增强体系表现出优异的力学性能。然而,相容剂的添加量并不是越多越好,当PP-g-MAH的添加量由5%(w)增加到10%(w)时,PP/GF/PPg-MAH复合材料的力学性能相差不大,对提高PP与GF的界面黏结再无显著作用。如果继续提高PP-g-MAH用量,由于PP-g-MAH自身的拉伸强度、冲击强度等低于纯PP,材料的破坏将发生在PP-g-MAH层,反而容易造成复合材料力学性能的下降。

图1 PP/GF和PP/GF/PP-g-MAH复合材料的力学性能Fig.1 Mechanical properties of PP/GF and PP/GF/PP-g-MAH composites

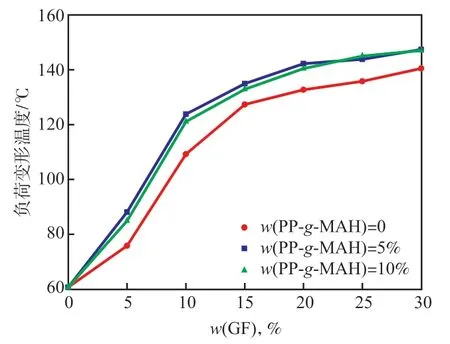

2.2 负荷变形温度

负荷变形温度是对高分子材料或聚合物施加一定负荷,以一定的速率升温,当达到规定形变时所对应的温度,它表征了材料在高温状态下的刚性(弹性模量)以及耐热性能。与金属、陶瓷、玻璃等传统材料相比,聚合物的耐热性能不好,极大地限制了应用范围。但是通过适当的改性方法(如无机材料填充改性、纤维增强改性、耐热改性剂改性、塑料共混耐热改性、交联耐热改性以及形态控制改性等)可以提高聚合物的耐热性能。GF由于本身耐热温度很高,可以显著提高聚合物的负荷变形温度,从而赋予聚合物良好的耐热性。

从图2可以看出:经过G F增强改性的P P 1100N负荷变形温度大幅提高。当GF添加量达到30%(w)时,负荷变形温度较纯PP提高了2倍以上。负荷变形温度的提高,说明试样在一定的载荷下,需要更高的温度才能发生形变,耐热性能提高。与PP/GF复合材料相比,添加5%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料负荷变形温度提高了6.9~14.6 ℃,添加10%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料负荷变形温度提高了5.6~11.9 ℃。由此说明,PP-g-MAH提高了GF与PP 1100N的相容性和结合力,使试样整体力学性能进一步提高,耐热性能也进一步升高。

图2 PP/GF和PP/GF/PP-g-MAH复合材料的负荷变形温度变化曲线Fig.2 Effect of PP-g-MAH addition on thermal deformation temperature of PP/GF composites

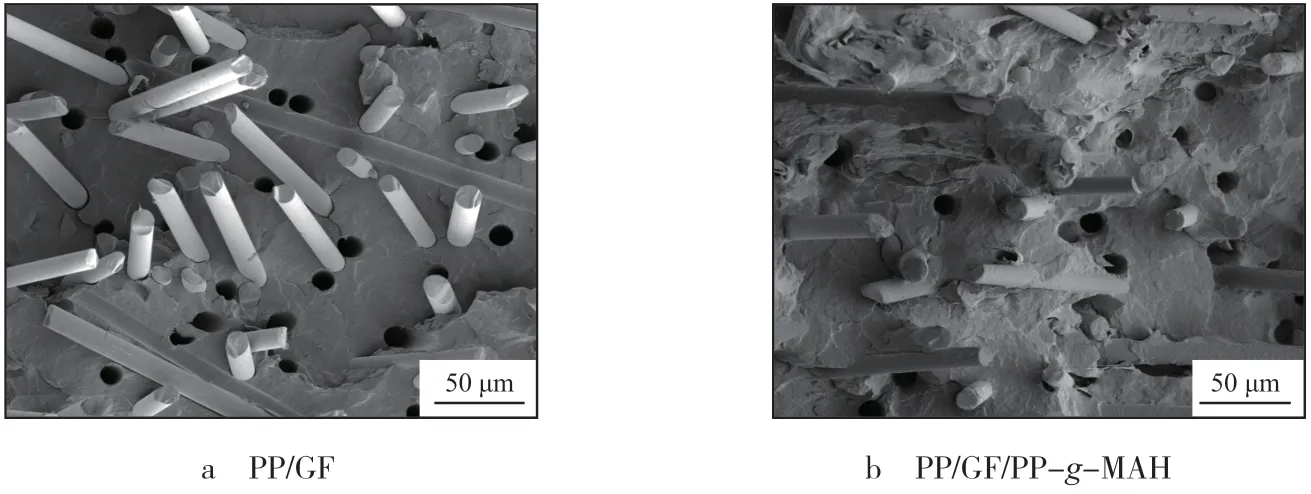

2.3 微观形貌

从图3a可以看出:未添加PP-g-MAH的PP/GF复合材料断裂面较为平滑,分散较多的外露GF和GF拔出留下的孔洞;且GF受力从PP中剥离拔出,其表面光滑,未见有PP的黏结,说明PP基体与GF的界面没有形成较强的黏结力。从图3b可以看出:添加5%(w)PP-g-MAH后,PP/GF/PP-g-MAH复合材料断裂面粗糙,呈现受力撕裂后的坑洼状形貌,GF与PP很好地黏结在一起,GF表面更是被PP紧密包覆,说明GF与PP基体的界面作用力增强,两者之间能够更好地传递应力,从而表现出优异的力学性能。相容剂对复合材料性能有重要影响,也佐证了上述力学性能和负荷变形温度的测试结果。

图3 复合材料冲击断面的SEM照片(×1 000)Fig.3 SEM photos of impact section of samples

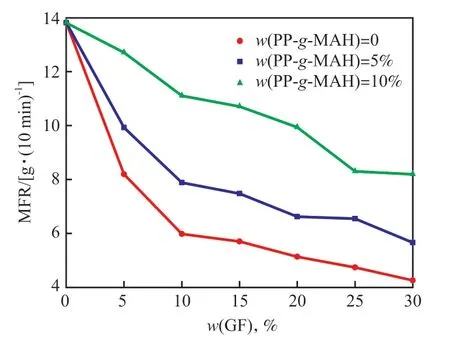

2.4 MFR

从图4可以看出:与纯PP相比,当GF添加量为30%(w)时,PP/GF复合材料的MFR降低约69%,添加5%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料MFR降低约59%,添加10%(w)PP-g-MAH的PP/GF/PP-g-MAH复合材料MFR降低约41%。由此可见,复合材料的MFR随着GF含量的增加呈现下降趋势,且下降幅度较大,而PP-g-MAH对增强体系的加工流动性稍有改善。分析认为,PP/GF/PP-g-MAH复合材料在固相状态时,PP-g-MAH的活性基团与GF表面形成离子键,非活性链段则与PP分子链共同结晶,因此在GF与PP之间形成较强的界面结合。当PP/GF/PP-g-MAH复合材料加热熔融后,PP-g-MAH的活性基团仍能与GF表面形成化学键结合,而非活性部分的链段从PP分子链中解缠。PP-g-MAH一端失去连接后,聚集到GF周围将其包裹,在GF与PP基体之间起到增塑作用,使GF对PP熔体流动性的影响减弱,PP分子链在GF表面的缠结降低,PP/GF/PP-g-MAH复合材料的MFR随PP-g-MAH添加量的增加而提高[8-11]。

图4 PP-g-MAH对复合材料MFR的影响Fig.4 Effect of PP-g-MAH on MFR of samples

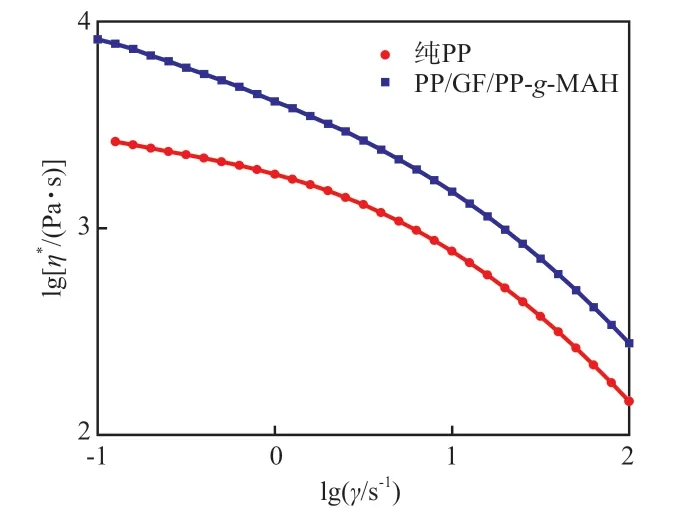

2.5 流变性能

为了进一步了解助剂及其用量、加工工艺参数对PP/GF/PP-g-MAH复合材料在熔融状态下相应外部激励所表现出的流变性能,选择在5%(w)PP-g-MAH与20%(w)GF增强的PP进行流变性能测试。从图5可以看出:试样都表现出明显的剪切变稀现象,并且复数黏度(η*)随剪切速率(γ)的升高而降低。在相同的γ下,PP/GF/PP-g-MAH复合材料的η*高于纯PP ,说明GF增加了PP/GF/PPg-MAH复合材料的η*,使其流动性降低,这与MFR测试结果一致。

图5 210 ℃时PP/GF/PP-g-MAH的η*随γ的变化曲线Fig.5 γ as a function of η* of PP/GF/PP-g-MAH at 210 ℃

从图5还可以看出:在低γ下,纯PP的η*下降幅度较为平缓,变化区域较窄,而PP/GF/PP-g-MAH复合材料的η*下降幅度相对较大,说明其η*受γ影响的敏感性较纯PP强。两种试样表现出的剪切变稀行为主要在于熔体流动时,γ增大,则熔体内剪切应力增大,聚合物大分子链从聚合网络结构中解缠、伸长和滑移的运动加剧,大分子链段沿流动方向取向,分子间的静电引力也减弱[12-14],而GF随着熔体变稀,沿着流动方向的取向加强,PP/GF/PP-g-MAH复合材料整体在宏观上呈现出η*降低的现象。

从图6可以看出:随着γ增大,储能模量(G')和损耗模量(G″)都增大,最终相交于一点,PP/GF/PP-g-MAH的G'和G″都高于纯PP,说明在相同的实验温度条件下,PP/GF/PP-g-MAH较纯PP更难恢复形变。并且,在外力作用下,γ区域内G″高于G',流体以黏性占主导。

图6 210 ℃时PP/GF/PP-g-MAH的G'和G″随γ的变化曲线Fig.6 γ as a function of G'and G″ of PP/GF/PP-g-MAH at 210 ℃

3 结论

a)采用短切GF为增强助剂、PP-g-MAH为相容剂改性均聚PP 1100N,可以显著提高PP的力学性能;在PP-g-MAH的作用下,PP/GF/PP-g-MAH复合材料的界面变化显著,GF与PP的界面结合力增强,使复合材料的力学性能大幅提高。

b)添加GF使PP/GF和PP/GF/PP-g-MAH复合材料的负荷变形温度均提高2倍以上,但使MFR大幅降低。PP-g-MAH能够改善复合材料的加工流动性,这与其在试样熔体状态下的增塑作用有关。

c)GF增加了PP/GF/PP-g-MAH复合材料的η*,且η*下降幅度大于纯PP,说明PP/GF/PP-g-MAH复合材料的η*受γ影响的敏感性较纯PP强。PP/GF/PP-g-MAH复合材料的G'和G″都高于纯PP,说明在相同的实验温度条件下,PP/GF/PP-g-MAH复合材料较纯PP更难恢复形变。