高空长悬挑劲性结构模架支承临时钢平台施工技术

李德辉,唐强达,徐 晨(上海建科工程咨询有限公司, 上海 200032)

1 工程概况

某商办楼项目(以下简称“本项目”)建筑高100 m,结构形式为框架剪力墙结构,自结构标高29.85 m起为长悬挑结构,悬挑长度6.95 m。其中,悬挑劲性混凝土梁截面尺寸为800 mm×1 200 mm,劲性钢梁H800 mm×500 mm×20 mm×35 mm,悬挑一侧结构柱内设置H750 mm×750 mm的钢柱。该长悬挑结构下方为通向地下室的汽车坡道,且考虑到主体与裙房的不均匀沉降,汽车坡道上设置的沉降后浇带暂未封闭,汽车坡道标高为-1.65 m。

2 悬挑结构模架方案比选

为确定长悬挑劲性混凝土结构模架施工方案,通过多方参与论证,对以下两个施工方案进行比选,从造价、工期及实施技术方面选出最佳组合。

2.1 方案一

采用盘扣式脚手架作为结构模板支撑架。支撑架体搭设总高度超过40 m,须预留时间组织方案专家论证及回复备案。架体基础为在建地下室汽车坡道,坡道位置存在未封闭的后浇带,架体投影区域地下室须采取加固措施,且钢管脚手架本身重量较大,坡道位置传力较为复杂。因本项目建设特殊性,地下室为其他建设单位所有,协调难度较大,且存在索赔风险。本方案满堂架体搭设工程量大、施工场地有限,地下室转运钢管时,只能依靠人工搬运,施工周期较长,如应用在本项目上,在工期、造价、协调以及安全性方面不占优势。

2.2 方案二

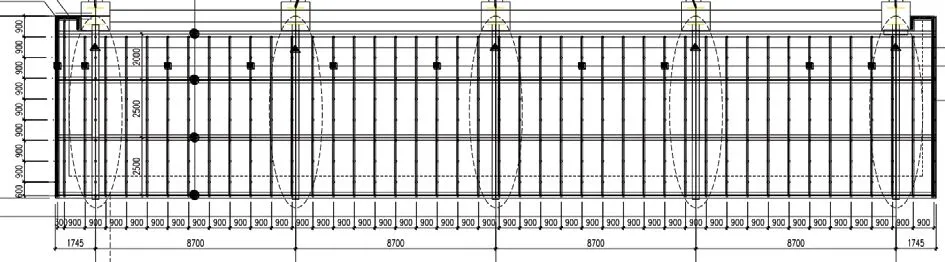

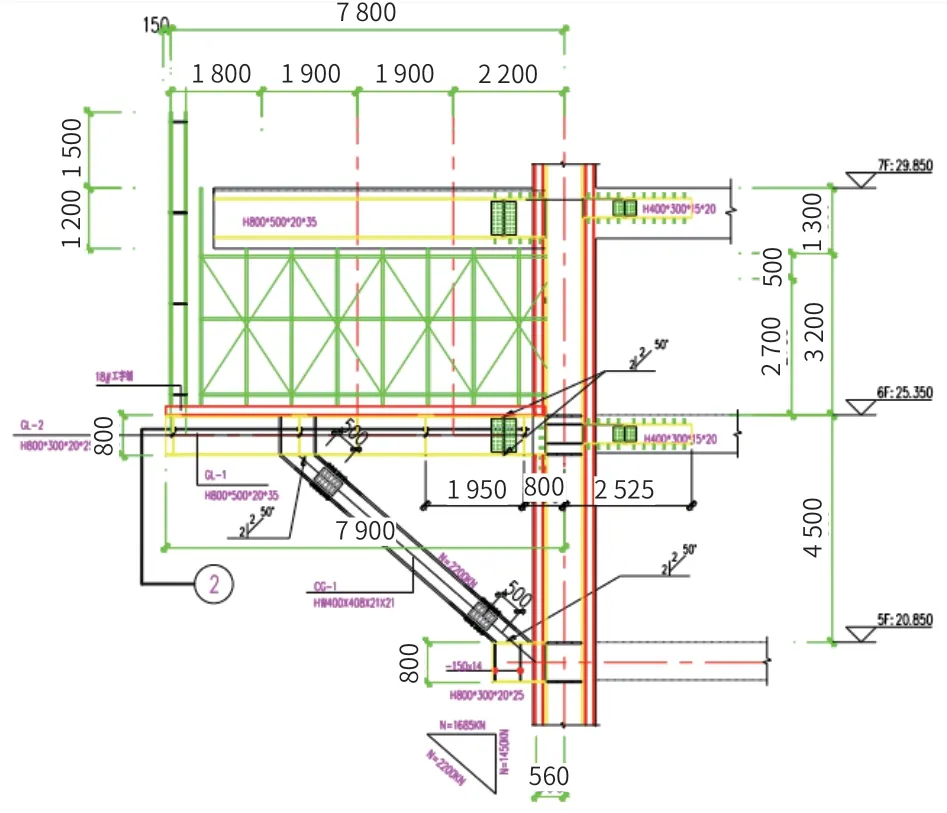

采用悬挑钢平台作为临时支撑平台。单独采用临时钢结构成本较高,为降低钢结构材料成本,借用上部悬挑梁内已加工好的型钢梁作为悬挑钢平台主梁,将悬挑钢平台搭设在悬挑型钢混凝土结构下一层,只需要搭设一层(4.5 m高)盘扣脚手架作为模板支撑体系。该方案无需其他单位协调配合,钢平台材料可事先在场外加工完毕后运至现场,不占用现场施工时间,只需现场拼装完成即可,施工速度较快。受力方面,悬挑钢平台采用三角架钢支撑+钢次梁+18号工字钢+硬质隔离方式,主梁下方采用斜撑主要受力,主梁上方采用斜拉方式辅助受力,受力传递路径较为清晰(如图1和图2所示)。

图1 钢平台平面布置图

图2 钢平台立面图

通过以上对比,选用悬挑钢平台作为支撑平台施工上部悬挑劲性混凝土结构。

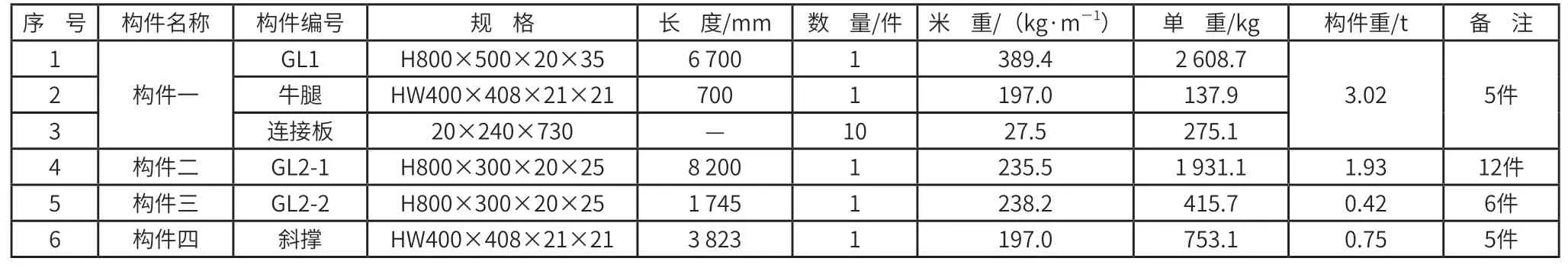

3 方案设计

根据现场工况建模进行受力分析可知,设计方案采用平台主梁H800 mm×500 mm×20 mm×35 mm,次梁H800 mm×300 mm×20 mm×35 mm,斜撑及封头梁H400 mm×408 mm×21 mm×21 mm,中间根据盘扣脚手架立杆间距设置18号工字钢,组成如图1形式的框架平面图,立面形式如图2所示,构件重量分析如表1所示。

表1 悬挑钢平台主要构件重量分析

钢平台斜撑设置在标高20.85 m~25.35 m之间,上端支撑在平台主梁上,设置传力牛腿,支撑点位置为悬挑端钢柱中心到斜撑支撑点中心4.7 m位置,与平台主梁成45°夹角;在标高20.85 m钢柱上同样设置牛腿,将斜撑承受的轴向力分解为对楼板的水平力及竖向压力,钢平台布置在标高25.35 m的结构上。现场钢梁与钢梁之间均采用高强螺栓连接,其余均在工厂完成,有利于减少现场施工周期,方便后期拆除。

为减小钢平台施工对主体结构的影响,钢平台吊装安装施工时,标高20.85 m及25.35 m结构位置的混凝土强度均应大于设计强度的75%,平台承受荷载在考虑放大安全储备后确定相关荷载参数,确定考虑2层混凝土结构自重,2层盘扣架体自重,操作层自重及施工层自重,另取操作平台及施工层活荷载均为2.5 kN/m2,经过整体建模计算,其产生的弯矩及剪力满足结构的正常使用要求。同时利用模型检查钢梁构件应力比,分析悬挑钢平台对标高20.85 m和25.35 m部位的柱梁的影响,以及对标高25.35 m结构处的梁支座配筋的影响,计算使用螺栓连接受力安全性及牛腿焊缝受力安全性。为保证安全,减少不确定因素的影响,在平台主梁牛腿位置设置向上层斜拉的钢丝绳,钢丝绳与主梁成36°夹角,上部拉结点与钢柱连接,并以钢柱为对称中心线,设置对称钢丝绳拉结点,监测平台梁挠度变化与施工工况变化相关。

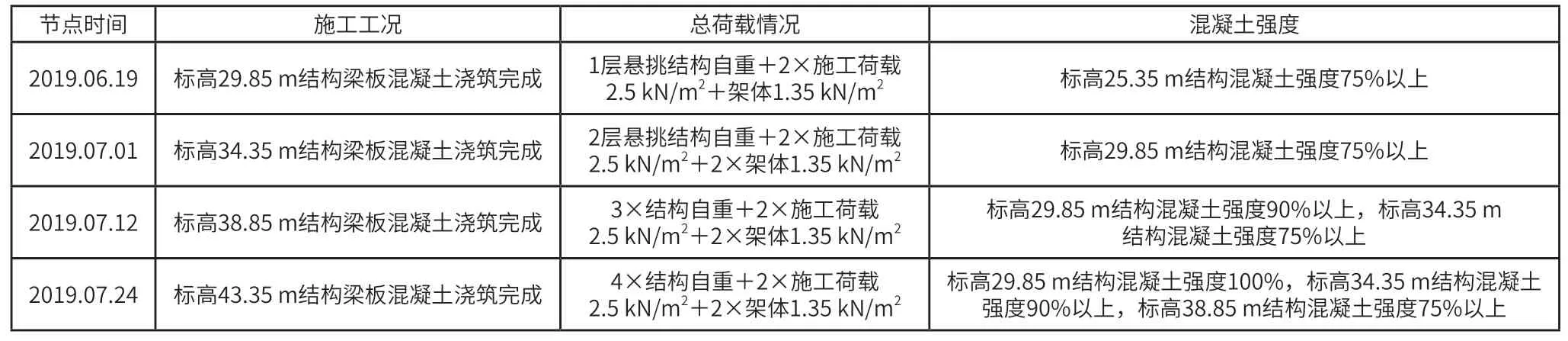

施工过程中应严格控制上部施工时间,确保上部施工时,本层混凝土强度达到设计强度的75%,根据混凝土强度发展与龄期的关系,根据混凝土试块检测数据,六月份至七月份施工过程中,混凝土浇筑完成11 d以后,混凝土强度均大于设计强度的75%,因此应控制该部位每层施工时间间隔为11 d,形成如表2所示的施工工况。

表2 悬挑钢平台上部结构施工工况

4 悬挑钢平台施工技术

临时钢平台施工难度较大,吊装顺序为:支撑杆件安装(临时固定)→主梁安装(主梁与撑杆连接)→次梁安装(主次梁连接)→工字钢(工字钢与次梁连接)。关键控制环节主要是钢梁及斜撑吊装就位、高强螺栓安装、立杆排布及安全管理。

4.1 钢梁及斜撑吊装

吊装前应检查各个吊索用具,确认其是否安全可靠。准备螺栓专用扳手及加力杆。在吊点绑好防坠器,并将防坠器的挂钩段拉至钢梁的端部固定好。在钢梁临时连接耳板上挂好缆风绳并固定好。

对钢平台组成钢梁构件重量进行分析(如表1所示),主梁带连接板重3.02 t,次梁重1.93 t,斜撑重0.75 t,现场采用JP7020型塔吊进行吊装作业。根据塔吊起重量范围可知,距离50 m范围起重量为4.14 t,距离55 m范围起重量为3.7 t,为减少钢梁在半空中拼接施工的工作量,加快钢平台施工进度,在塔吊起重范围内将主梁与斜撑在地面组合拼装完成后,再起吊至安装点,经计算,主梁与斜撑组合完成后重量为3.77 t,大于距离55 m范围起重量为3.7 t的要求,超出重量70 kg,虽然距离最远构件距离为52 m,但考虑到构件吊装摆动幅度问题,为保证安全,将部分连接板拆卸掉,使总重量小于3.7 t,待钢梁安装到位后,在现场将拆卸的连接板安装到位。

本项目斜撑为安装难点,斜撑采用两点起吊法进行吊装,使钢丝绳受力均衡,起吊过程平稳。采用手拉葫芦将斜撑拉结在6楼楼面上进行临时固定。

4.2 高强螺栓安装

高强螺栓安装应遵循由中间向四周施工的原则,螺栓不得一次性拧紧,应分三次进行,即初拧、复拧、终拧,初拧扭矩不超过终拧扭矩80%,复拧扭矩与初拧扭矩值相同,安装螺栓应顺利插入,不得用暴力强行穿入,当存在无法直接穿入、需要扩孔的情况时,扩孔直径不得超过1.2d孔径。

4.3 立杆排布

为保证盘扣脚手架立杆全部受力在钢平台受力构件上,应事先根据上部梁位置排布出排架立杆位置,包括梁下需要增设立杆的情况,现场根据立杆排布图进行放线,确定18号工字钢中心位置,并严格按照放线位置将工字钢焊接在次梁上。最后在平台上铺设3 mm花纹钢板,临边焊接钢管做临边防护,铺设花纹板应与18号工字钢点焊固定,花纹板端部应落在18号工字钢上,不得悬挑。花纹板铺设完成后,重新放出立杆位置中心线,确保立杆全部落在18号工字钢上。

4.4 安全管理

钢平台安装及拆除工作危险性较大,施工作业前,必须落实人员的施工安全技术交底、进场安全三级教育及施工方案交底,杜绝凭经验盲目野蛮施工的现象,现场做好安装区域警戒,安排专人旁站检查,定人定岗,专人指挥。

为保证结构施工安全,钢平台上方搭设满堂脚手架前提确定为+25.35 m梁板柱混凝土强度达到设计强度100%;满堂脚手架拆除前提确定为+29.85 m结构混凝土强度100%,+34.35 m结构混凝土强度90%以上,即+43.35 m结构梁板混凝土浇筑完成之后。

5 过程管理及变形监测

5.1 施工过程管理

钢平台搭设完成及正常使用期间,应安排专人定期巡视检查,检查施工工况变化对钢平台挠度变化的影响;检查钢平台临边防护情况及区域材料堆载情况,确保其未超过设计值;检查混凝土浇筑分层分块情况,保证混凝土未堆积在一个区域形成集中堆载;检查施工间隔情况是否按规定要求实施,每层是否按11 d的施工进度推进,不得盲目缩短该部位的施工周期。本项目中,经过严格的巡视和检查,确保了以上各要点均按方案要求实施。

5.2 变形监测

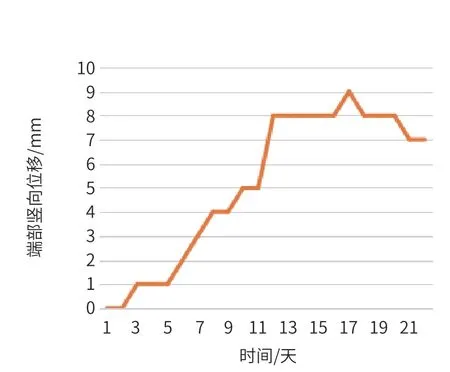

临时钢平台在安装、混凝土浇捣施工过程中,必须随时监测。监测点应布设在受力最大位置,局部大截面梁布设不少于3个支架沉降观测点。考虑到超过6 m长悬挑型钢结构挠度安全控制问题,在钢平台悬挑端支撑模架扫地杆上均匀布置了26个固定观测点,进行悬挑钢梁端部位移监测。安排专人在浇筑混凝土期间每1 h测量一次;浇筑完成后8 h内按照不少于2 h一次的频率进行监测。根据监测情况,悬挑型钢梁在完成两层混凝土浇筑后端部累计竖向沉降达到峰值9 mm,现场巡查未见异常。随着其上层劲性结构混凝土强度不断提高,端部位移尚有少量抬升。典型平台悬挑梁端部竖向位移与时间监测情况,如图3所示。

图3 临时钢平台悬挑端部竖向位移测点监测情况

6 钢平台拆除

6.1 方案比选

根据现场实际工况,本项目对临时钢平台拆除提出两种方案并进行论证。方案一计划在标高29.85 m结构上预留洞口,梁下预埋定滑轮,利用卷扬机进行拆除。该方案为吊装常用方案,施工成本较小。设置吊装点使得主体悬挑结构受到集中荷载,对长悬挑结构极为不利,且卷扬机每拆卸完成一处后,须将钢梁移位,钢梁拆卸完成后,施工人员脚下无可靠着落点,移位卷扬机存在较大安全隐患。方案二为采用100 t汽车吊进行拆除。该方案灵活性较好,拆除周期较短,降低了安全风险,对结构无影响。拆除时,吊车操作高度仅4 m,大梁下操作高度仅3.3 m,施工难度大。经充分论证,决定采用汽车吊进行拆除作业,并制定专项施工方案。

6.2 方案实施

为降低临时钢平台拆除过程的安全风险,拆除顺序为:焊接主梁吊装用吊耳(次梁直接在翼缘上开孔)→次梁螺栓拆除→次梁吊装拆卸→主梁和斜撑作为一个整体与结构钢柱螺栓拆卸→主梁和斜撑吊装拆卸。

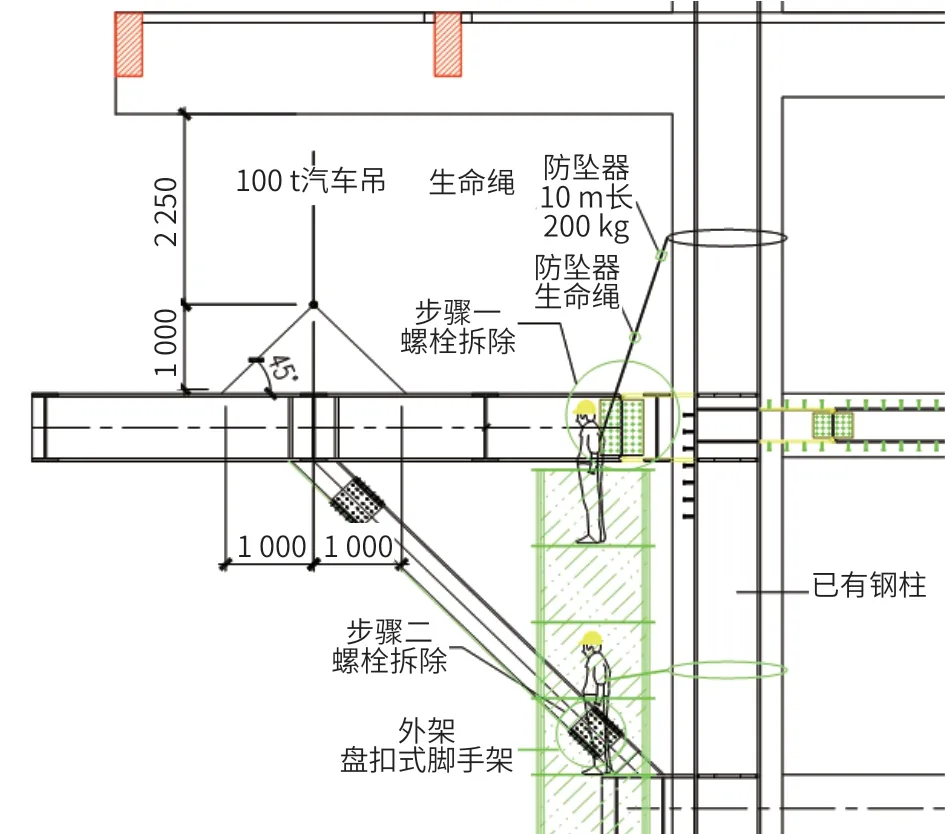

(1)由于钢平台至上部结构梁底距离仅3.3 m,应充分利用有限高度,将钢丝绳与主梁夹角设置为45°,钢丝绳高度控制在1 m范围内,预留2.25 m高度作为汽车吊操作空间,汽车吊顶端距离结构至少50 mm。具体情况,如图4所示。

图4 吊装空间立面图

(2)复核汽车吊吊装高度及起重量,根据汽车吊起重参数可知,回转半径为26 m时,吊装高度达46 m,满足26.35 m高度吊装要求,此时起重量为6.5 t,满足重量最大构件3.77 t起吊要求。

(3)钢平台拆除前,先在主梁上采用φ48 mm×3.2 mm钢管焊接立柱,间距1.5 m,用φ8 mm钢丝绳作安全绳,拆除工人应佩戴双带双扣安全带,挂在安全绳和安全防坠器上。吊装前吊装区域5 m外拉设安全警戒线,并由专人看护。在标高20.85 m结构处搭设悬挑脚手架作为操作平台拆除钢梁连接螺栓,搭设脚手架时,应注意避免与拆下瞬间正在摆动的钢梁碰撞。拆除主梁与斜撑时,应使汽车吊就位并稍加应力,吊装钢梁时应在端部绑好缆风绳,防止钢梁在吊装过程中转动。

7 结 语

本文以实际在建工程为背景,详细描述了高空长悬挑劲性结构施工用临时支撑钢平台施工技术,并提出了相应关键控制点。在工程实践中,经过事前详细的方案比选论证、事中方案执行到位及变形监测,临时钢平台从安装、使用到拆除均顺利完成,在确保安全的前提下,对主体结构影响降至最低,降低了本项目总体施工成本及风险,加快了现场结构施工进度,取得了显著的效果。