双向支座桩锚技术在深基坑支护中的应用研究

曹铁耀 (中铁十五局集团东来地产开发有限公司,河南 郑州 450052)

1 工程概况

本工程位于西安市兴庆路以西、柿园路以北,地上为安置用房、商品住宅、商务写字楼及商业用房等,建筑面积为92680m2;地下为局部二层,建筑面积35487m2,地下室设计埋深约10m~11m。本工程属于棚户区改造项目,地块红线北侧距离既有生活区陕西省物资局家属院5.85m,南侧距离柿园路主干道5.07m,东侧距离兴庆路3.31m,西侧距离景龙池4.07m,施工场地狭小。

本工程地质属于非自重湿陷性黄土场地,地下室底面积约1.78 万m2,基坑周长657m,基坑开挖深度为12.85m,基坑支护设计为临时性支护。为提高基坑支护可靠性,降低支护成本,设计方案采用双向支座桩锚(一桩两锚)+土钉+挂钢筋网喷护支护体系。基坑支护设计安全等级为一级,基坑侧壁重要性系数为1.1,基坑支护设计使用期限为12个月。

2 工艺原理

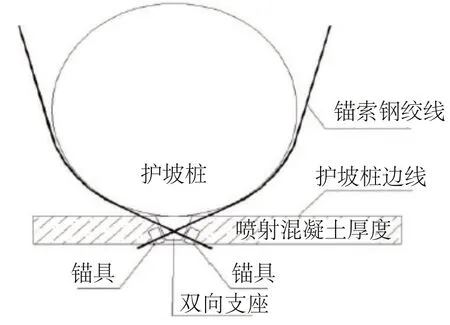

本工程支护设计方案采用双向支座桩锚(一桩两锚)+土钉+挂钢筋网喷护支护体系,如图1所示。本文重点对双向支座桩锚的施工工艺进行论述,其工艺主要涉及构件为沿基坑侧壁排列设置的支护桩及冠梁组成的挡土结构和预应力锚索钢绞线及双向支座组成的锚拉结构。其工作原理是利用预应力锚索钢绞线的锚定性和可弯曲性围绕支护桩,借助安装在桩身中央位置的双向支座锁定性将锚索钢绞线的拉拔力传递至支护桩桩身,从而达到减少支护桩的位移和稳定基坑侧壁土体的目的。

图1 双向支座技术工作简图

3 施工方案

本文仅对双向支座桩锚的施工工艺进行论述。

3.1 施工工艺

(1)支护桩施工

(2)锚索钢绞线施工

(3)双向支座安装

3.2 施工重点

(1)检查基坑周边情况,不得有低洼积水区。施工前,应查明基坑周边地下管线分布情况,查明并排除基坑周边地下管网漏水情况,对基坑范围内的已废管线口进行封堵和处理,确保基坑侧壁土层不受雨水、管网漏水及地表水的影响。

(2)根据项目土层性质、地下水条件及基坑周边环境要求等选择混凝土桩、型钢桩、钢管桩、型钢水泥土搅拌桩等桩型,同时,应结合影响范围内存在对地基变形敏感、结构性能差的建筑物或地下管线等因素,综合考虑选择桩基机械及确定施工工艺。

本工程基坑地层自上而下依次为人工填土、上更新统及中更新统的冲洪积黄土及古土壤等;地表高程位于414.50m,地下稳定水位埋深为5.5m~8.0m之间,标高为406.59m~408.88m,属潜水类型。因此,本工程采用旋挖钻机钻进成孔、天然泥浆护壁工艺。

(3)施工中应重点检查泥浆的各项性能指标。若天然泥浆不能符合要求时,立即启动备用泥浆池,确保泥浆对孔壁的撑护作用;同时,桩体的成孔质量、钢筋笼的制作安装及混凝土浇筑应符合《建筑桩基技术规范》(JGJ94-2008)的验收规定。

根据地勘报告描述:黄土层与古土壤层可能存在厚度不等的钙质结核层,层间夹有砂土层,易引起孔壁坍塌。因此,钻机施工中泥浆具有可以防止孔壁坍塌、抑制地下水、悬浮钻渣等作用,为此泥浆是保证孔壁稳定的重要因素。本工程泥浆相对密度为1.02~1.06,粘度为16s~20s,砂率≤4%,泥皮厚度≤3mm,pH值>7。

(4)锚索施工应严格按照设计要求的材料、成孔角度、孔径、孔深、锁定力、锚固段和自由端各自长度要求、保护层厚度及土方开挖深度等进行施工。

本工程根据设计要求,锚索施工采用旋喷扩大头、带筋钻进成桩的专利施工技术,充分发挥了单根锚杆的拉拔力,在提高经济性的同时保证质量。锚索采用3根15.2mm的钢绞线(1860级),成孔角度每根桩水平方向分别交替倾角17.5°和12.5°,孔径其中锚固段处扩大头为450mm(长度为3m),其余处为350mm,自由端为150mm,设计锁定力220kN(极限拉拔力为270kN),浆体保护层厚度不小于20mm。安装前要确保每根钢绞线顺直,不扭不叉,排列均匀,除锈,除油污,对有死弯、机械损伤及绣坑处应剔除,同时,钢绞线自由端涂抹黄油并外套Φ20 PVC波纹管防腐。

(5)锚索施工注浆工序应严格按照设计要求工艺施工,施工前应和支护桩类似采用现场试验的方式,通过其试桩确定浆压、水泥浆相对密度(水灰比)、旋转速度、下沉钻进、喷嘴直径和流量等各种主要技术参数随地层地质剖面变化的曲线图。锚索施工完成后,应按照《建筑基坑支护技术规程》(JGJ120-2012)的附录A进行锚索的基本试验。

本工程根据设计要求,采用32.5R 水泥浆灌注,水灰比0.5,高压水泥浆液压力一般控制在25MPa~30MPa,注浆管必须与锚索主筋同时插入孔中,注浆管端部距孔底距离宜为100mm~200mm。计算好管路内水的顶替时间,确认水泥浆液已送达喷嘴后,按要求的旋转速度、下沉速度,自上而下开始喷射作业,直至设计的桩底深度。必要时进行复喷,每提卸一根钻杆要进行补浆,孔口0.5m范围内要进行封孔旋喷注浆作业,防止地下水从此渗漏。值班技术人员必须时刻注意检查注浆流量、压力、旋转提升速度等参数是否符合设计要求,并且随时做好记录。具体施工参数待试验锚索进行拉拔试验后确定。

(6)锚索张拉及支座安装应严格按设计要求的浆体强度、张拉顺序、张拉值等进行施工作业,确保满足质量要求。

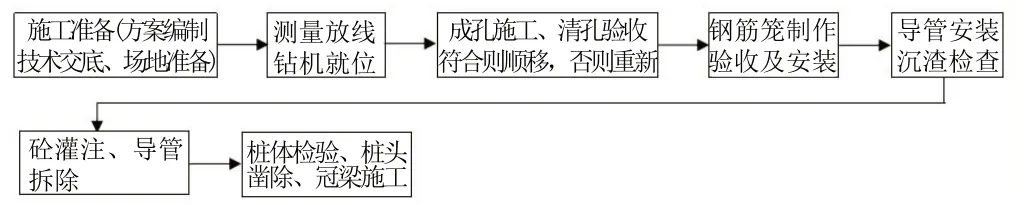

本工程设计要求在土方开挖至锚索标高以下0.5m处停止,在锚固体强度达到15MPa以上时,在基坑内桩身中央位置安装双向支座,将桩身两侧锚索中的钢绞线绕过桩身后分别沿着桩身切线方向穿过双向支座,安装锚具,采用千斤顶进行锚索预应力的对称施加锁定,其中,双向支座中心应确保在支护桩的中心线,并与支护桩紧密结合,在锁定后对锚垫板及锚头进行必要的防腐处理,如图2所示。

图2 锚索张拉及支座安装

4 工艺特点

4.1 传力简单有效

传统腰梁锁锚支护结构施工时,由于支护桩施工垂直及水平位置存在误差,型钢腰梁存在不在一条直线的问题,造成受力不均匀,从而腰梁变形较大,导致腰梁紧贴护坡桩处锚索受力大,腰梁与护坡桩间隙大的部位锚索受力小。双向支座直接锁定至每根支护桩,与支护桩定位偏差完全无关,锚索受力均匀,由于取消腰梁传力环节,缩短了受力传导路径,也就不存在腰梁变形产生的预应力损失问题,消除了传统型钢腰梁锁锚时桩位偏差、桩垂直度偏差对锚索受力不均的影响,使锚索最大程度发挥其作用,传力体系有效性得以保证。同时,双向支座为多边棱台,在锁定时三向受压,充分利用了钢构件耐压特性,锁定时,锁定单根锚索需要的钢材量比型钢腰梁用钢量大幅减小,节约造价。

4.2 节约工期

传统腰梁锁锚支护结构施工时由于单根型钢腰梁重量通常为200kg~400kg,一般需6~10 名工人安装一段型钢腰梁,劳动强度大,易发生工伤事故;同时,由于腰梁存在连续性问题,现场施工时同一线性段内只能连续施工,无法实现集中分批作业;而双向支座桩锚技术由于重量轻、机械化程度高,安装和锁定仅需3 名工人配合,劳动强度低,工作效率大幅提高。

本工程支护桩210根,每个锚索工作面对应锚索钢绞线420根,每一工作面的施工周期为7d,相比普通腰梁法施工速度可提高2~3倍,有效减少了土方开挖技术间歇时间,缩短了土方开挖工期。

4.3 有效节约成本

4.3.1 减少土方开挖工程量

传统腰梁法基坑支护中需留出基坑面外40cm~50cm作为锚固腰梁型钢的锚杆及钢垫板空间,而双向支座锚固技术则有效解决外露空间的技术问题,双向支座厚度在10cm左右,借助桩间喷射混凝土的厚度覆盖,形成平面的基坑侧壁,从而充分利用有限的场地面积,最大限度优化地下室施工作业和布置施工现场,有效减少基坑开挖宽度约30cm。就本工程而言,基坑开挖面积为18398.44m2,开挖深度为10.144m,采用双向支座锚固技术可节省土方开挖、外运及回填量为5711m³,同时可增加现场施工布置作业面5711m2,一定程度优化了现场材料堆放方案,减少二次搬运成本的发生。

4.3.2 减少基坑钢材用量

传统腰梁法基坑支护体系由两根槽钢或工字钢组成,加上钢垫板等附件,锁定一根锚杆(索)需要钢材约为90kg~160kg,虽然可重复利用,但使用期间仍会占用一定资金;而双向支座锚固技术采用的双向支座(100mm×100mm×70mm)为内空多边棱台不规则块体,其重量约3.5kg~5kg,大幅节约钢材用量。

综上分析,结合既有文献资料,双向支座锚固技术可实现降低基坑支护工程综合造价约10%(含土方开挖及回填)。

4.4 规避安全风险

传统腰梁法基坑支护中腰梁相比基坑面凸出40cm~50cm 为外露锚杆及钢垫板,造成有效肥槽空间减小,且锚杆正对施工人员,不利于施工。双向支座计入锚具尺寸后,与桩间喷射混凝土厚度相当,喷射混凝土完成后,锚具及支座均被覆盖,基坑侧壁为平面,无凸出物,地下室施工条件大为改善,避免造成减少外墙作业人员遭受剐蹭的安全风险。

5 结语

目前,城市发展由过去的“摊大饼”式转向精准的“城市更新”方向,城市内核优质的配套资源和周边“老破小”住宅形成鲜明对比。经过该技术在项目中的应用,不仅提高了基坑支护的可靠性,有效降低工程成本,节约工期,同时,通过对基坑监测数据统计分析,均满足规范要求。双向支座锚固技术的专利申请和普遍应用,对城市核心区域城市更新项目提供了基坑支护方面的解决方案,为类似工程在具体实施时借鉴参考。