碳化铁的制备及其在费托合成中的应用研究进展

陈治平 ,张 智 ,周文武,2,3 ,杨志远,2,3 ,周安宁,2,3

(1. 西安科技大学 化学与化工学院, 陕西 西安 710054;2. 西部煤炭绿色安全开发国家重点实验室, 陕西 西安 710054;3. 自然资源部煤炭资源勘查与综合利用重点实验室, 陕西 西安 710021)

费托合成(Fischer-Tropsch synthesis, FTs)是煤、天然气和生物质等碳资源经合成气转化为清洁液体燃料和高附加值化学品的最佳途径和发展方向之一[1-5],自1923年Frans Fischer和Hans Tropsch 首次提出费托合成技术以来,高效的费托合成催化剂的研究开发就一直受到研究者的广泛关注。金属Fe、Co、Ni、Ru等在费托合成反应中具有良好的催化性能,其中,Fe基费托合成催化剂因其价格低廉、催化活性和水煤气变换反应活性高,助剂效果明显,在费托合成反应中得到广泛应用[6-8]。

研究表明,碳化铁是Fe基费托合成催化剂的活性相[7,9-13],近年来,直接制备碳化铁用于费托合成已成为Fe基费托合成催化剂研究的热点[14-16]。碳化铁是由半径较小的碳原子进入到半径较大的铁晶格间隙中形成的一种新型无机材料,依据碳原子的位置不同碳化铁可分为Fe2C、Fe2.2C、Fe3C、Fe5C2和Fe7C3,从热力学角度来看,Fe3C是最稳定的,其次是Fe5C2和Fe7C3

[17,18]。根据不同温度,碳化铁的形成过程可分为三个阶段:随温度的升高,铁和碳首先形成ε-Fe2C,随后发生晶型结构的改变转化形成η-Fe2C;温度继续升高,ε-Fe2C和η-Fe2C转化成χ-Fe5C2;最后达到碳化铁与渗碳体θ-Fe3C的平衡状态。碳化铁可在高温高压的流化床反应器中将铁矿石(Fe2O3)与含CO、CO2、CH4的气体反应生成,或通过电弧放电、等离子体化学气相沉积、激光热分解等方法制备[19,20],但是这些方法成本高、形貌难以控制且操作繁复。近年来,碳化铁的制备取得了较大的突破,制备方法主要有湿化学合成法、热处理渗碳法、铁基金属有机骨架热解法、溶胶凝胶法等[21-23]。本综述介绍了碳化铁的物相、制备方法及其在费托合成中的应用,并对碳化铁在费托合成过程中的机遇和挑战进行了展望。

1 碳化铁物相概述

研究表明,碳化铁是Fe基费托合成催化剂的活性相,但是碳化铁的物相种类较多,在不同费托合成条件下存在多种碳化铁物相的情况,活性相的辨认依然没有明确统一的观点,目前研究发现,Fe2C、Fe3C、Fe5C和Fe7C3在费托合成中均表现出较好的活性和选择性[15,23]。

1.1 ε-Fe2C和η-Fe2C

1949年Browning等[24]观察到ε-Fe2C,文献[25]认为,ε-Fe2C和ε′-Fe2.2C的碳原子位于六方密堆积铁晶格的八面体间隙中,ε′-Fe2.2C具有单斜晶体结构,Fe2C具有与M2C型过渡金属碳化物同构的正交结构,这种结构被称为η-Fe2C。ε-Fe2C和η-Fe2C的显著区别在于碳原子的排列,η-Fe2C晶体属于正交晶系,空间群Pnnm(58),晶胞参数为a= 4.876 Å,b= 4.261 Å,c= 2.830 Å;而ε-Fe2C属于六方晶系,空间群P63/mmc中,每个晶胞中由四个铁原子和两个碳原子组成。研究发现ε-Fe2C没有磁性,η-Fe2C具有磁性,每个铁原子磁矩为1.66 μB[26],而且ε-Fe2C和η-Fe2C具有不同的机械稳定性、生成焓、电子结构和体积模量[27]。

1.2 θ-Fe3C

θ-Fe3C称为渗碳体,是所有碳化铁中最常见的,具有正交晶体结构,空间组Pnma(62),晶胞参数a= 5.092 Å,b= 6.741 Å,c= 4.527 Å[28]。每个晶胞包含四个θ-Fe3C,12个Fe位于两个不同的晶格位点上[29]。

1.3 χ-Fe5C2

χ-Fe5C2被认为是Fe基费托合成最主要的活性组分。Jack等[30]指出χ-Fe5C2与Mn5C2同晶,因此形成Fe5C2。Fe5C2的晶体结构具有C2/碳空间群的单斜晶胞,晶胞参数a= 11.562 Å,b= 4.5727 Å,c= 5.0595 Å,β= 97.74°[31]。χ-Fe5C2与Fe3C、Fe2C、Fe7C3等相比具有相对高的体磁化强度,它被归类为三棱柱形碳化物,由于封闭堆积的铁原子之间的间隙碳原子而具有弱对称性。

1.4 o-Fe7C3和h-Fe7C3

Eckstrom和Adcock是最早发现Fe7C3的两位科学家[32],他们发现,Fe7C3与已经确定的Cr7C3和Mn7C3相是同构的[33]。Fe7C3晶体是铁磁性的,居里温度接近250 ℃。Fe7C3有两种基本晶体结构,正交(o-)和六方(h-)形式[34]。o-Fe7C3晶体结构属于正交晶系,空间群P63mc(62),晶胞参数为a=6.879 Å、b= 11.940 Å和c= 4.540 Å;h-Fe7C3晶体结构属于六方晶系,空间群Pnma(186),晶胞参数a=b= 6.88 Å和c= 4.540 Å,h-Fe7C3晶格结构的稳定性比o-Fe7C3的更好[35-37]。

2 碳化铁的制备方法

人们在冶金中发现,对铁进行热处理时会形成不同物相的碳化铁。早在1934年Hofer等就报道了制备碳化铁的方法[38]。Browning等[24]在接近费托合成条件下将Fe与CO或碳氢化合物结合形成Fe2C。Stencel等[39]使用激光热解CO、五羰基铁和乙烯气体混合物合成了碳化铁纳米颗粒。近年来,碳化铁的制备取得了较大的突破,制备方法主要有湿化学合成法、热处理渗碳法、铁基金属有机骨架材料热解法、溶胶凝胶法等。

2.1 湿化学合成法

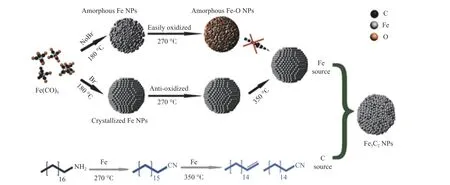

湿化学合成是纳米结构材料构建最常用的策略之一,该方法通常使用长链表面活性剂如膦、胺等促进碳化铁纳米粒子的稳定性,制备的碳化铁纳米结构具有尺寸、形貌可控和表面可修饰的等优点。Yang等[40]使用Br保护,于350 ℃条件下,采用湿化学法,硬脂胺作为溶剂合成Fe5C2纳米粒子(图1),其中,溴化物是合成过程中Fe(CO)5转化为Fe5C2的主要诱导剂,在没有Br保护的条件下,Fe5C2纳米粒子溶液被氧化成无定形的Fe0。Yao等[41]利用原位观测方法首次揭示了高温湿化学合成法制备Fe5C2纳米颗粒的结构演变过程和合成机理,指出铁物种和有机溶剂之间的相互作用对制备Fe5C2纳米颗粒起着至关重要的作用,合成温度直接决定产物的晶相。Yu等[42]发现,葡萄糖、蔗糖和淀粉等糖类在160-200 ℃水热处理时形成表面光滑、纳米至微米尺寸范围内可调的碳球,于是设计了一锅水热共水解-碳化工艺,以葡萄糖和硝酸铁为原料,成功地制备了嵌入高度分散氧化铁纳米粒子的碳质球(FexOy@C),碳质球在400 ℃的5% H2/Ar中活化16 h,碳质球在高温下进一步碳化,FexOy转化为碳化铁(θ-Fe3C和χ-Fe5C2)。

图 1 Fe5C2纳米粒子形成机制示意图[40]Figure 1 Schematic diagram of the formation mechanism of Fe5C2 nanoparticles[40](with permission from ACS Publications)

2.2 热处理渗碳法

碳渗入铁晶格形成碳化铁是气体渗碳法制备碳化铁纳米粒子的典型方法,碳源可使用CO或者甲烷气体,铁源可选择金属铁、铁氧化物和铁盐等。Hirano等[43]采用氧化铁为铁源,CO气体为碳源热处理渗碳,在反应温度350-375 ℃氛围内,生成Fe5C2,实验表明,高压CO促进相对高碳含量的碳化铁的形成。Tajima等[44]以Fe2O3或Fe3O4作为前驱体,在CO气流下进行热处理渗碳,结果发现,在350-375 ℃的反应温度范围内,CO/N2混合气体中反应生成Fe7C3。Wang等[45]采用沉淀与干燥结合的方法,将Fe(NO3)3和NH4OH溶液连续共沉淀,喷雾干燥后得到微球状前驱体,450 ℃焙烧5 h得到Fe2O3,用H2将Fe2O3还原为α-Fe,然后通入不同比例的CO-CO2-H2-Ar混合气进行碳化,成功制备了单相ε-Fe2C、χ-Fe5C2和θ-Fe3C,研究结果表明,不同碳化条件下生成的碳化铁活性相和积碳差异使得结构性质不同,在200 ℃时生成Fe2C表面解离吸附CO能力高于其他碳化铁活性相,还原温度450 ℃还原2 h,配比为n(CO)∶n(H2)∶n(CO2)=8∶1∶1的合成气中,反应30 min后可以得到纯相χ-Fe5C2。Malina等[46]以氧化铁(β-Fe2O3)为铁源,CO气体为碳源热处理渗碳制备出高纯度稳定的χ-Fe5C2纳米粒子,研究发现,CO气氛中β-Fe2O3先被还原成单质铁,然后碳原子渗入铁晶格,通过调整反应温度、气体压力等可以控制合成碳化铁的类型。Herranz等[12]通过合成气(CO+H2)和CO预处理氧化铁制备碳化铁时发现,当用CO预处理时生成θ-Fe3C,用合成气进行预处理时生成χ-Fe5C2。Tong等[47]研究还原和渗碳预处理对合成气直接制低碳烯烃铁催化剂的影响时发现,在H2气氛中,铁催化剂铁相的相变依次为α-Fe2O3→Fe3O4→α-Fe;在CO气氛下,α-Fe2O3首先渗碳成Fe3C,然后转变成Fe2O3;而在合成气(CO+H2)气氛下,α-Fe2O3则直接转化为Fe5C2。Narkiewicz等[48]用铁纳米粒子与CH4进行渗碳制备具有不同碳化铁(Fe3C)浓度的纳米颗粒团聚体,发现所获得的碳化铁的平均微晶尺寸在41-67 nm,并观察到一定数量的碳纳米管,其末端带有碳化铁纳米颗粒。

2.3 铁基金属有机骨架材料热解法

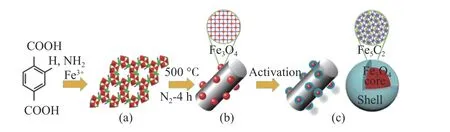

金属-有机骨架材料(MOFs)是一类具有高比表面积的新型多孔材料,用金属有机骨架作为前驱体制备过渡金属碳化物是近年来研究的一个热点,铁基金属有机框架(Fe-MOFs)为前驱体制备碳化铁也引起了研究者的广泛关注。Wezendonk等[49]发现含铁的金属-有机骨架Fe-BTC(BTC = 1,3,5-苯三羧酸酯)在低于400 ℃的温度下热解有利于形成高度分散的ε碳化物(ε′-Fe2.2C,dp= 2.5 nm);而在600 ℃温度下,主要形成Hägg碳化物(χ-Fe5C2,dp= 6.0 nm);在900 ℃时主要相是渗碳体(θ-Fe3C,dp= 28.4 nm)。An等[50]通过热解基于二羧酸配体的含铁金属有机骨架时首次发现MOFs的热解产生了分散在碳载体上独特的Fe3O4@Fe5C2核-壳结构的纳米颗粒(图2)。

Santos等[51]以铁-有机骨架Fe-BTC为模板,糠醇(FA)为外加碳源调节铁碳比,直接热解制备了不同Fe含量的Fe@C催化剂,碳化后Fe物种转化为碳化铁(26% FeCx)和维氏体(76% FeO),将其用于费托合成,表现出高的活性和稳定性。Zhao等[52]以MIL-88B为前驱体,通过热解制备了高性能电催化氧还原反应(ORR)催化剂,如图3所示,晶相结构分析表明该催化剂是由无定形碳、结晶Fe和Fe3C组成,这种复合材料不仅有较高比表面积,还能保持MOF原有的纺锤体形貌,当用作碱性直接燃料电池的阴极时获得的功率密度达到22.7 mW/cm2,比商业Pt/C催化剂高1.7倍。

图 2 炭材料支撑的Fe3O4@Fe5C2核-壳结构纳米颗粒圆柱体代表碳载体,红球代表Fe3O4[50]Figure 2 Core-shell structure is supported by carbon materials Cylinder represents the carbon carrier, and the red ball represents Fe3O4[50]

图 3 (a)和(b)纳米级MIL-88 B-NH3和氯化萘的透射电镜照片;(c)氯化萘的HRTEM照片;(d)N2吸附氯化萘的解吸等温线,插图是相应的孔径分布;(e)氯化萘的XRD谱图;(f)氯化萘的拉曼光谱谱图[52]Figure 3 (a) and (b) TEM images of nano-scale MIL-88 B-NH3 and chlorinated naphthalene; (c) HRTEM image of chlorinated naphthalene; (d) desorption isotherm of N2 adsorption of chlorinated naphthalene, inset is the corresponding pore size distribution; (e) XRD pattern of chlorinated naphthalene; (f) Raman spectrum of chlorinated naphthalene[52]

Li等[53]以MIL-10(Fe)为前驱体,通过热解制备了一种新型氮掺杂Fe/Fe3C@石墨层/碳纳米管杂化材料。由于石墨层/碳纳米管结构具有高活性氮和Fe/Fe3C的优点,该杂化材料在电催化反应中对氧还原反应(ORR)和氧析出反应(OER)表现出突出的双功能电催化活性。Hou等[54]以普鲁士蓝(PB)和氧化石墨烯(GO)为前驱体直接热解得到了氮掺杂的核壳结构多孔Fe/Fe3C@C/NRGO杂化材料。在电催化反应中,除了氮掺杂的Fe/Fe3C@C活性中心外,NRGO(掺氮还原氧化石墨烯)不仅可以作为有效电子传输的传导路径,也可以为ORR提供额外的活性位点。由于掺氮Fe/Fe3C@C和NRGO之间的协同效应,除了高ORR活性之外,与商业Pt/C催化剂相比,该杂化材料还表现出优异的甲醇耐受性和优异的耐久性。

2.4 溶胶-凝胶法

溶胶-凝胶法具有反应速率快,条件温和,产物均匀的特点,在材料合成中得到了广泛应用。碳化铁的合成过程中,通常选择有机胺及其衍生物作为碳源[55]。Gao等[56]将固体FeCl3·6H2O、三聚氰胺和十六烷基三甲基溴化铵(CTAB)溶解到乙醇和去离子水混合液中得到红棕色凝胶,干燥后在管式炉中煅烧得到Fe3C和Fe纳米粒子,研究表明,反应温度、三聚氰胺和CTAB的用量对合成产物的组成、颗粒形貌和磁性均有影响。Schnepp等[57]以生物聚合物(明胶)、藻酸铵、壳聚糖和醋酸铁为原料,通过溶胶-凝胶法制备得到了纯相的Fe3C纳米粒子(平均直径 = 20 nm),生物聚合物(明胶)作为分散醋酸铁前驱体的基质,通过适当的热处理,生物聚合物在分解前诱导磁铁矿(Fe3O4)纳米颗粒成核,形成富碳基体,磁铁矿纳米颗粒在650 ℃的中等温度下碳热还原为Fe3C,该研究提供了一种相对低温、廉价的Fe3C制备方法。

2.5 其他制备方法

碳化铁也可以通过超声合成[58]、电弧放电[59],化学气相沉积[60]等方法制备,这些方法一般选用中等沸点的纯金属铁、三氯化铁或者羟基铁作为铁源,选用甲烷、乙烯等有机物作为碳源。

Nikitenko等[58]在氩气中将Fe(CO)5于二苯甲烷溶液中超声,然后在惰性气氛中退火得到稳定的Fe/Fe3C纳米晶颗粒,改变超声处理条件和退火温度可以控制颗粒的大小,组成和磁性,纳米晶颗粒具有核壳结构,Fe3C和碳涂层保护核中的体心立方Fe免受氧化。Sergiienko等[61]在乙醇液体中采用超声空化等离子体放电的方法合成了碳包覆碳化铁的纳米颗粒,碳纳米颗粒的尺寸为5-600 nm,球核的晶体结构为斜方晶Fe3C和单斜晶χ-Fe5C2。

Dong等[59]在不同的CH4压力气氛中,采用电弧放电蒸发纯铁块制备出超细的γ-Fe(C)、α-Fe(C)和Fe3C颗粒,颗粒平均粒度为9.8-12.8 nm,颗粒表面主要由碳层和少量氧化物组成。Sun等[62]采用改进的电弧放电(碳弧)法成功制备了平均粒径为15 nm的碳包覆Fe3C纳米颗粒,包覆的Fe纳米颗粒具有铁磁性。

Lobo等[60]以苄胺为碳源,二茂铁为催化剂前驱体,采用化学气相沉积法制备了Fe3C纳米颗粒填充的竹节型碳纳米管。高天鹏等[63]以二氯乙烷为碳源,二茂铁为催化剂前驱体,通过化学气相沉积法制备了Fe3C填充的碳纳米管,该方法制备的Fe3C结晶度高,以纳米线的形式填充在碳纳米管的内腔中,Fe3C填充的碳纳米管在空气氛围下能够承受480 ℃的高温,具有较高的热稳定性。Davydov等[64]以二茂铁为原料,采用高压高温处理的方法(high pressures and high temperatures treatment,HPHTT)成功合成了超顺磁性碳包覆碳化铁纳米颗粒Fe7C3@C,这些纳米颗粒兼具纳米金刚石和超顺磁性氧化铁纳米颗粒的优点,该方法可以得到物理性质完全可控的纳米颗粒。

3 碳化铁在费托合成中的应用

费托合成是德国化学家Franz Fischer和Hans Tropsch于1923年开发的以合成气为原料,在催化剂和适当条件下合成以石蜡烃为主的碳氢化合物的工艺过程[5,65-67],按其反应温度可分为低温( < 280 ℃)费托合成和高温( > 300 ℃)费托合成[68-71],铁基催化剂因价格低廉、催化活性和稳定性高、助剂效果明显,在低温费托合成和高温费托合成催化剂中均占有重要的地位。大量研究表明,碳化铁是费托合成铁基催化剂的活性相,近年来,定向合成具有特定物相结构的碳化铁用于费托合成已逐渐引起研究者的重视。

在费托合成反应中,不同的费托合成反应条件下存在多种碳化铁物相,如Fe2C、Fe2.2C、Fe3C、Fe5C2和Fe7C3等。不同碳化铁物相对费托合成催化活性和产物选择性具有不同的影响,如Fe2C催化剂能够抑制CH4生成,提高C5+选择性[15],有利于FTO过程中低碳烯烃的生成[72];纯相Fe2.2C催化剂对CO2选择性较低[16];Fe3C被认为是反应过程的失活相[73-75],也有研究发现,Fe3C有助于FTO过程中低碳烯烃选择性的提高[76,77];Fe5C2催化剂对C5+具有较高的选择性[40],有利于光催化FTO过程中低碳烯烃选择性的提高[78];Fe7C3初始活性较高[15]。

3.1 碳化铁在低温费托合成中的应用

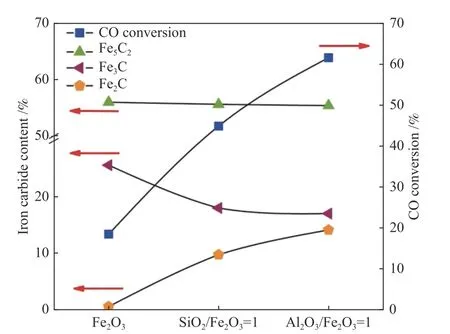

低温费托合成以燃料油、润滑油基础油和石蜡为主要产品,适合生产高质量清洁柴油[79]。Fe2C在低温条件下较为稳定,文献报道中更多将Fe2C用于低温费托合成。Xu等[80]以快速淬冷骨架铁(rapidly quenched skeletal iron, RQ Fe)为前驱体,通过渗碳成功制备以ε-Fe2C为主的低温费托合成催化 剂。在 反 应 压 力3 MPa,H2/CO/N2= 64∶32∶4,反应温度150-200 ℃的条件下进行费托合成性能评价,研究发现,温度低至150 ℃时该催化剂表现出优异的低温费托性能,CO转化率接近40.0%,对汽油馏分和柴油馏分的选择性高达73.0%,CO2的选择性仅为10.1%。Wang等[16]采用Fe(NO3)3·9H2O水溶液和SiO2载体等体积浸渍制备得到Fe/SiO2催化剂,以Fe/SiO2催化剂为前体进行渗碳处理,通过调控渗碳条件得到纯相ε-Fe2C催化剂。该催化剂在235 ℃的反应温度条件下,CO2选择性低至5.0%,明显低于类似条件下常规Fe基催化剂,在CO转化率约为15.0%的情况下,催化剂活性在150 h以内非常稳定。为了克服传统制备方法的动力学势垒对形成Fe2C相的阻碍,Fu等[81]首先在介孔Al2O3上负载与Fe2C具有相似配位结构的纯相Fe2N纳米颗粒,然后以Fe2N纳米粒子为前驱体,在费托合成反应条件下,Fe2N纳米颗粒中游离的C原子与间隙N原子之间发生置换,得到ε-Fe2C为主的催化剂,评价结果表明,在反应温度280 ℃的条件下,该催化剂的活性是常规Fe/Al2O3催化剂的3倍,对-和C5+的选择性高达60%。Zhao等[82]制备了一系列纯相铁和碳化铁纳米颗粒(Fe、Fe5C2、Fe3C和Fe7C3),利用自行设计的瞬态高压程序升温表面反应实验方法研究了合成气活化、烃类和甲烷的形成,结果表明,在270 ℃的反应温度条件下,Fe5C2、Fe3C和Fe7C3对费托合成反应都有催化活性,其中,Fe5C2是最活跃和最稳定的碳化物相。Chang等[15]研究发现,改变Fe/SiO2催化剂的还原气氛(H2、CO和合成气),在适当碳化程度下可以得到不同物相的碳化铁催化剂,在H2气氛还原处理后碳化得到χ-Fe5C2+ε-Fe2C混合相,CO气氛还原处理后碳化得到χ-Fe5C2+ Fe7C3混合相,合成气气氛还原处理后碳化得到χ-Fe5C2相,其催化活性顺序为χ-Fe5C2+ Fe7C3>χ-Fe5C2+ε-Fe2C >χ-Fe5C2,DFT理论计算表明,在260-300 ℃、2-3 MPa、H2/CO = 2的反应条件下,Fe7C3具有最高的本征活性,ε-Fe2C比χ-Fe5C2和 Fe7C3具有更低的CH4选择性和更高的C5+选择性。Chen等[83]也考察了不同铁碳化物对费托合成的活性,他们采用物理混合法分别将SiO2粉末、α-Al2O3粉末与α-Fe2O3进行简单机械混合制备费托合成铁基催化剂,研究发现,SiO2和Al2O3的存在明显提高了催化剂的活性,在反应温度280 ℃的条件下,α-Al2O3/α-Fe2O3催化剂的CO转化率可达61.6%,约为纯α-Fe2O3催化剂的3.3倍(图4),这主要是因为SiO2和Al2O3助剂的引入在SiO2/α-Fe2O3和α-Al2O3/α-Fe2O3催化剂表面形成了富含碳的ε-Fe2C相,与χ-Fe5C2和θ-Fe3C相比,ε-Fe2C更有利于提高费托合成反应活性。

图 4 不同铁基催化剂上CO转化率和碳化铁含量的关系[83]Figure 4 CO Conversion and iron carbide content as a function of various iron based catalysts based on Mössbauer parameters[83]

3.2 碳化铁在高温费托合成中的应用

高温费托合成产物轻组分含量高、碳数分布较窄、烯烃含量高,主要产物是汽油和低碳烯烃[84]。Fe3C和Fe5C2在高温度条件下较为稳定,文献报道中更多将Fe3C和Fe5C2用于高温费托合成。Herranz等[12]使用CO、合成气分别对氧化铁进行碳化处理并将其应用于费托合成,研究结果表明,CO碳化氧化铁主要形成渗碳体(θ-Fe3C),渗碳体在FTs反应中活性较低,尽管在反应过程中渗碳体能够演化成活性较高的Hägg碳化铁,但转变的程度并不完全;合成气碳化氧化铁主要形成Hägg(χ-Fe5C2)碳化铁,Hägg碳化铁表现出更活跃的催化活性。Teng等[85]采用硬模板法,在二氧化硅球上热解涂覆的聚合物和Fe(NO3)3,然后刻蚀硬模板,制备了一种新型的Fe2C嵌入空心碳球(Hollow carbon spheres, HCS)中的铁/空心碳球催化剂。在高温费托合成条件下,Fe2C纳米晶稳定存在,产物的选择性可以通过改变空心碳球的内径调节,随着空心碳球曲率的增大CH4的选择性随着O/P、C2-C4烯烃和C5+烃的增加而降低。Kang等[86]通过水合铁盐的熔融渗透和CO高温热处理在有序介孔碳中制备了高负载且分散良好的Fe5C2@CMK-3催化剂(图5),在1.5 MPa,320 ℃,H2/CO为1的反应条件下,CO转化率最高为91%,C5-C12烃的选择性为38%,研究结果表明,在CMK-3的介孔内形成的微小、均匀的Fe5C2颗粒有助于提高催化剂的活性和产率,介孔炭材料CMK-3非晶碳上的Fe5C2颗粒比单层石墨烯晶体碳上的Fe5C2表现出更强的CO吸附能、更低的CO离解能垒。Jang等[87]采用熔渗法在350 ℃的CO氛围中制备了碳化铁/氧化铝纳米催化剂,该催化剂在高温费托合成中表现出较好的催化活性,对汽油馏程烃(C5-C12)具有较好的选择性。

图 5 Fe5C2@CMK-3纳米催化剂制备示意图[86]Figure 5 Synthetic scheme of Fe5C2@CMK-3 nanocatalyst[86]

高温费托合成有利于合成气制备低碳烯烃,近年来,随着费托合成直接制烯烃(Fischer Tropsch to Olefins, FTO)技术的快速发展,碳化铁直接用于FTO过程引起了研究者的广泛关注[88]。王玲玉[72]以熔铁催化剂为研究对象,研究了不同碳化铁物相对合成气制烯烃的影响,结果表明,在FTO反应中,CO转化率顺序为Fe5C2> Fe2C > Fe3C,Fe2C有利于低碳烯烃的生成,Fe3C能够抑制CH4的产生并促进C5+的生成。Yang等[89]以草酸铁为前驱体,通过改变CO渗碳温度(320-450 ℃)合成不同的碳化铁。研究发现,纯相Fe5C2是在320 ℃渗碳温度下形成的,而纯相Fe3C是在450 ℃形成的,在中等渗碳温度下(350-375 ℃),两种碳化铁同时存在,渗碳温度达到360 ℃时,Fe5C2相向Fe3C相转变。碳化铁相和表面碳层对CO转化率和产物选择性都有影响。当Fe5C2为主要碳化铁时,CO转化率较高(75%-96%);当Fe3C单独存在时,对C5+产物的选择性较高;当两种组分(Fe5C2和Fe3C相)共存时,轻烯烃的选择性较高。

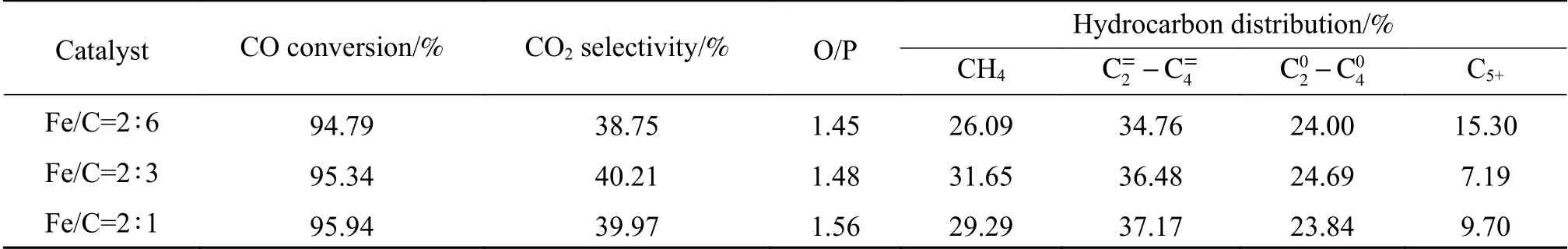

Lu等[90]制备了碳包覆的碳化铁/铁纳米催化剂,碳化铁/铁核由α-Fe、θ-Fe3C和Fe15.1C组成,生物质合成气FTO性能评价结果表明,较高的反应温度有利于烯烃的生成,较高的气时空速(GHSV)不利于烯烃的生成,合成气压力对烯烃选择性影响不明显,在310 ℃的反应条件下,CO的转化率为87.5%,C5+液态烃的选择性最高为65.0%,其中,烯烃最高为44.8%。Zhao等[91]通过热裂解法和浸渍法制备出核-壳结构的Fe3C@C催化剂,Fe3C@C催化剂独特的空间限域作用可以有效抑制铁纳米粒子团聚,使催化剂具有较高的费托反应活性,在340 ℃, 1.0 MPa, H2/CO = 1,GHSV = 16 SL/(g·h)的反应条件下,CO转化率为73.2%,低碳烯烃选择性为30.6%,在65 h的稳定性评价中催化剂活性保持不变。Gao等[78]利用光驱FTO工艺极大地改善了Fe5C2催化剂的选择性,经过氙灯处理的Fe5C2催化剂,在无外加热、CO/H2= 1∶2、300 W氙灯辐照的条件下,CO转化率为49.5%,低碳烯烃选择性为55.5%。Tang等[92]合成了χ-Fe5C2催化剂,在合成气制烯烃反应中(H2/CO = 2, 2.0 MPa,250 ℃)显示出高达96.0%的CO转化率,低碳烯烃的选择性为30.0%,在100 h的稳定性评价中催化活性和选择性保持不变。Lu等[93]探讨了费托合成制烯烃过程中碳化铁的的协同作用,他们发现θ-Fe3C和χ-Fe5C2的协同作用对烯烃的生成起着至关重要的作用,烯烃(尤其是C5+烯烃)的形成高度依赖于θ-Fe3C/χ-Fe5C2的比例。张红[94]采用室温固相反应法制备草酸铁前驱体,然后将草酸铁于管式炉中使用CO在350 ℃碳化得到碳化铁(主要是Fe5C2),考察了不同铁碳比例制备得到的碳化铁的FTO性能,研究结果表明,当铁碳比为2∶3时表现出最好的烯烃选择性,此时CO转化率为95.34%,低碳烯烃选择性为36.48%(表1)。

表 1 不同铁碳比制得的碳化铁的FTO反应性能[94]Table 1 FTO reaction performance of iron carbide with different iron carbon ratios[94]

助剂的改性能够显著改善催化剂的FTO性能,Wang等[21]从理论和实验方面综述了χ-Fe5C2催化剂的性质及助剂对FTO性能的影响,他们认为χ-Fe5C2催化剂有利于长链烃和烷烃而不是低级烯烃的生成,添加适当的助剂(如K、Mn)能够显著提高-的选择性。Park等[14]制备了一种钾掺杂碳化铁/氧化铝(K-Fe5C2/Al2O3)的FTO纳米催化剂,研究发现,Fe5C2表面掺杂K能够抑制费托合成制烯烃过程中烯烃的加氢反应,提高烯烃的选择性(图6)。Zhai等[95]采用简单的共沉淀法制备了Na/Fe5C2-ZnO催化剂,Zn作为结构促进剂,它的添加形成了更小的Fe晶体,因此,更多的暴露表面位点,所以活性显著提高。值得注意的是,除了更高的活性外,与Fe-Zn催化剂相比,Fe-Zn-Na催化剂对CO2的选择性相对较低,这意味着Na在合成气转化为烯烃方面起着至关重要的作用,Na的添加改变了催化剂的还原和渗碳行为,随着Na的加入,催化剂活性显著增加,在Na浓度为0.81%时,活性达到最大值,烯烃选择性超过50%。随着Na含量的进一步增加,活性缓慢下降。以上现象证明,少量的Na可以作为Fe或碳化铁的电子供体,促进CO的活化并导致更高的FTS活性。Tian等[96]通过铁-葡萄糖前体的热解合成了包裹在石墨烯状碳中的碳化铁催化剂,同时原位掺杂K制备了K-Fe3C@C催化剂。由于K对碳化铁形成的促进作用,碳化铁颗粒尺寸缩小。催化剂中少量的K增强了铁物质的渗碳,掺杂K前后催化剂的HRTEM照片显示,具有类似石墨烯的碳壳包裹着碳化铁纳米颗粒,这些纳米颗粒分散在薄碳片上。铁原子嵌入碳骨架中,形成核壳结构,这种独特的结构有助于稳定碳化铁并保持催化剂形态,在反应条件为320 ℃,2.0 MPa,H2/CO = 1,GHSV = 15 000 mL/(gcat·h)的条件下,该催化剂CO转化率为74.8%,烯烃最高选择性达到41.9%。velocity condition and potassium as an alkali promoter on iron-carbide leads to decreased secondary hydrogenation of olefins and increased carbon coupling reaction[14]

图 6 K-Fe5C2/Al2O3和无K的Fe5C2/Al2O3纳米催化剂上低碳烯烃(LAO)生成示意图[14]Figure 6 Brief scheme for LAO formation over K-Fe5C2/Al2O3 and K-free Fe5C2/Al2O3 nanocatalysts: the combination of high space

4 结语与展望

碳化铁是一种过渡金属碳化物,因其优异的催化性能,在催化领域具有非常好的应用前景。近年来,碳化铁的制备取得了较大的突破,制备方法主要有湿化学合成法、热处理渗碳法、铁基金属有机骨架热解法、溶胶凝胶法等。随着费托合成活性相研究的深入,碳化铁被认为是Fe基费托合成催化剂的活性相,直接制备碳化铁作为费托合成催化剂的研究已成为费托合成研究的热点。Fe2C、Fe2.2C、Fe3C、Fe5C2和Fe7C3均可能在费托合成Fe基催化剂的活性相中出现,定向合成碳化铁制备的费托合成催化剂评价结果表明,不同物相结构的碳化铁对费托合成均具有较好的催化活性,其中,Fe2C在低温条件下较为稳定,多用于低温费托合成,Fe3C和Fe5C2在高温条件下较为稳定,多用于高温费托合成。助剂(如K、Mn)的改性能够显著提高碳化铁催化剂的选择性,特别是提高高温费托合成对低碳烯烃的选择性,基于全球“碳中和”潮流,碳化铁用于费托合成直接制烯烃将具有非常好的研究价值和应用前景。

尽管有关碳化铁的研究报道较多,但碳化铁纳米结构的合成机理仍不清楚,合成方法与合成成本依然存在很大的挑战。大量研究表明,碳化铁是费托合成铁基催化剂的活性相,但是不同的费托合成反应条件下存在多种碳化铁物相,而且费托合成反应中碳化铁的物相可以相互转换,导致各碳化铁相在费托合成反应中的作用难以辨别,不同碳化铁活性相与产物选择性间的相互关系依然没有明确统一的观点,碳化铁活性相的原位表征和探讨不同碳化铁活性相与产物选择性之间的关系将是碳化铁催化剂未来研究的重点。