CAE技术在新开发皮卡车身疲劳分析中的应用

黄 玮,陈淑平,黄 晖,熊 伟,吴和兴

(1.江铃汽车股份有限公司产品开发技术中心,江西 南昌 330000;2.南昌市工业技术研究院,江西 南昌 330000)

0 引言

在车辆正常行驶时,复杂路面与发动机产生的外界激励将通过车架传递给车身系统,车身系统要承受外界的随机交变激励[1],存在的潜在疲劳失效风险则可能引发安全问题,从而造成用户的顾虑。因此,汽车疲劳寿命分析是汽车设计的重要环节[2-5],也是各汽车厂家关注的焦点问题。

汽车车身若在客户三包期内出现失效问题,会影响企业产品口碑及竞争力。为了规避此问题,车身疲劳研究已引起了车企的广泛关注和重视。主流汽车主机厂设计阶段会通过CAE手段进行疲劳分析及优化,待整车出来后再进行耐久试验。若整车耐久出现失效,则会通过CAE手段进行故障整改,利用载荷谱缩减处理[6]等方法,获取重新编制加速的台架载荷谱,再采用室内台架试验来验证整改后的设计方案的可行性。

CAE技术能够使汽车车身在设计阶段就开展有效的车身疲劳耐久性分析和优化,从而避免了设计的盲目性,提升了整车通过道路试验的概率,提高了车身设计的效率,缩短了设计周期并降低了车身的重量及成本[7]。

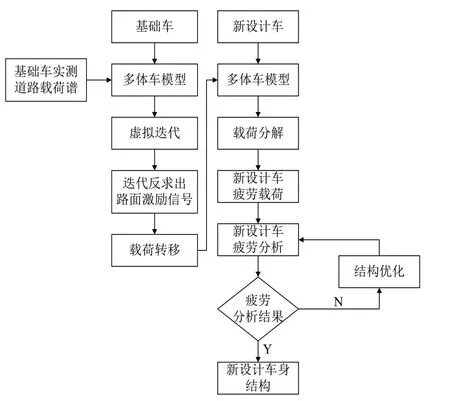

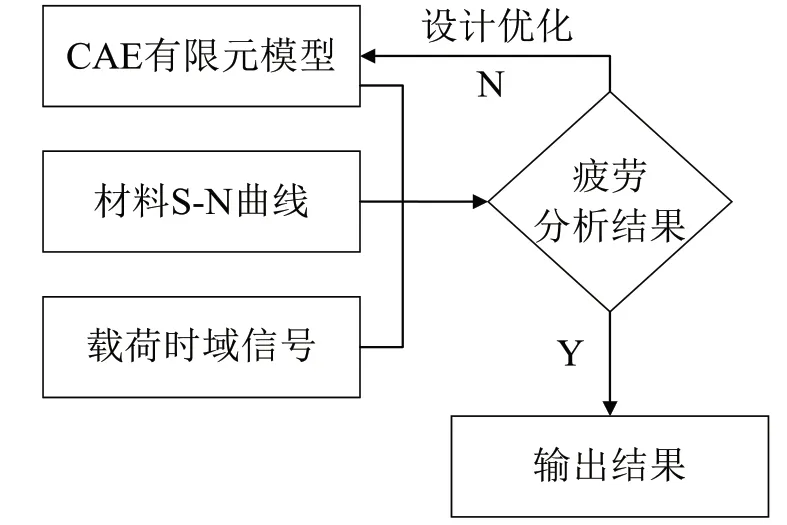

本文以某皮卡车为研究对象,详细阐述了CAE技术在新开发皮卡车身疲劳分析中的应用,并能够有效解决上述问题。首先建立整车多体模型,对基础车实测道路载荷谱进行虚拟迭代反求出路面激励信号,然后通过载荷转移方法获得设计车的路面激励信号,并提取了新开发车身安装点的疲劳载荷,最后将该载荷应用于设计阶段的新开发车型车身结构的优化。CAE疲劳分析技术在新开发皮卡车身中的应用流程如图1所示。

图1 CAE疲劳分析技术在新开发皮卡车身中的应用流程图

1 CAE技术的理论基础

近年来,CAE技术得到了广泛应用,在汽车企业的设计研发及故障整改工作中起到了重要作用,如今汽车产品的研发已离不开CAE技术的支持。本研究综合应用虚拟迭代、载荷转移及疲劳寿命分析等方法,研究CAE技术在汽车及机械行业的有效性。

1.1 道路载荷谱采集

道路载荷谱采集通常服务于整车疲劳研究,首先需要获取关键部件的加速度、位移、应变及运行状态信号(速度)等数据,再对实测的载荷谱数据进行通道排序,重采样、滤波等预处理之后,才能够得到满足虚拟迭代的信号输入需求的数据。基于基础车采集的数据迭代,不能直接输入给设计车进行疲劳分析,需要先进行迭代反求出路面激励信号,再根据载荷转移方法获取设计车轮胎接地点垂向位移激励,最后将激励信号输入设计车多体模型,载荷分解得到的关键结构的疲劳载荷才可作为疲劳分析输入。

1.2 载荷分解

1.2.1 虚拟迭代技术

虚拟迭代[8-13]技术的核心介质是多体动力学模型的传递函数,是应用标定技术以获取真实道路谱,再通过驱动多体动力学整车模型进行迭代,使车辆虚拟模型的相应通道逼近实测道路谱信号,从而实现虚拟样机重现实际道路的过程,进而获取车身及其零部件的道路疲劳载荷,为疲劳分析提供载荷输入。此项技术是一种实用性强、精度高、经济可靠的疲劳载荷获取方法,虚拟迭代技术的流程主要包括3个过程:

1)计算传递函数:

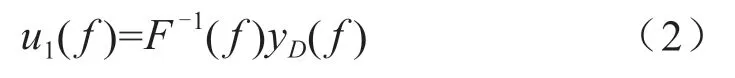

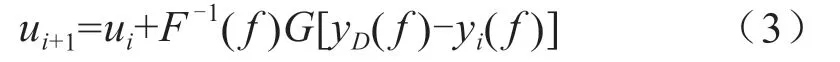

2)计算第一个输入:

3)计算更多的迭代:

式中,F-1(f)表示逆函数;yD(f)表示采集的目标信号;yi(f)表示第i次迭代信号;ui表示第i次驱动信号;ui+1表示第i+1次驱动信号;G表示迭代增益系数。计算的响应信号与采集的载荷谱数据进行相对损伤对比,通过反复迭代,最终保证相对损伤结果在0.5~2.0之间,使迭代满足要求。

1.2.2 载荷转移技术

通常情况下,汽车主机厂开发的新车型都会在基础车上采用基础车的前后悬挂系统进行开发,但是此方式会增加轮距和轴距。本研究新开发的车型和基础车的底盘平台相似,故可采用相同的耐久目标及基础车采集道路载荷,从而解决了设计车载荷采集困难的问题,设计阶段直接利用基础车采集的载荷数据迭代获取疲劳载荷,最后通过有限元法进行疲劳寿命评估。本研究的试验对象是新开发车型,在基础车型上加长轴距、增大空间设计,但整个前后悬挂系统和基础车相同。基础车的轮心道路载荷为(Fx,Fy,Fz,Mx,My,Mz),垂向激励改用轮胎接地位移Dz替代,采用混合方式加载[14](αFx,αFy,Dz,αMx,αMy,αMz),其中,α表示设计车与基础车轴荷比值。轮胎接地位移Dz由基础车反求获得,而不是直接测量得到,可以用来表示实际路面的几何垂向不平度特征。新开发车的轴距较基础车更长,其后轴输入的载荷谱相位较基础车也应该后移,滞后时间间隔为新开发车和基础车的轴距差值与路谱采集的车速的比值。Dz是新开发车和基础车相同的固定属性,垂直方向使用Dz能准确再现新车型的受力状态,这对于精确分析车身寿命极为重要[11]。

1.3 疲劳分析

车身结构的疲劳是个复杂的历程,影响因素有很多,为了能够在设计开发阶段精准地预估车身结构的疲劳潜在风险,采用CAE技术是必要手段,该虚拟仿真分析可精准预测整车结构疲劳寿命。疲劳分析流程如图2所示。

图2 疲劳分析及优化流程图

整车模型较大,不仅占用大量的计算机资源,而且需要花费很长的计算时间。为了减少计算资源,并提升仿真结果精度。本研究采用准静态叠加方法[15]及Miner线性累积损伤准则进行疲劳分析,建立皮卡车身的有限元模型,应用惯性释放的原理计算获得单位力作用下的车身静态分析结果,再把车身与车架各连接点处的载荷和车身材料的S-N曲线导入nCode软件进行分析,可以仿真出白车身的疲劳寿命分析结果。

Miner线性累积损伤准则表示如下:

其中,D为零件损伤值;第i级应力水平下经过的循环数用ni表示;第i级应力水平达到破坏时的应力循环数用Ni,f表示;对应应力水平下的零件材料疲劳循

环比用ni/Ni,f表示。当D=1时,从理论上来讲试验样件已开始发生疲劳破坏。因为Miner准则原理简单,与试验结果一致性高,所以上述方法是目前汽车主机厂广泛应用的疲劳寿命预测方法。

2 CAE技术的应用

本研究以国内某皮卡汽车为例,该项目要求整个悬架系统不变,只是轴距加长及车身全新开发。以下是CAE技术在车身新开发项目上的具体应用。

2.1 道路载荷谱采集

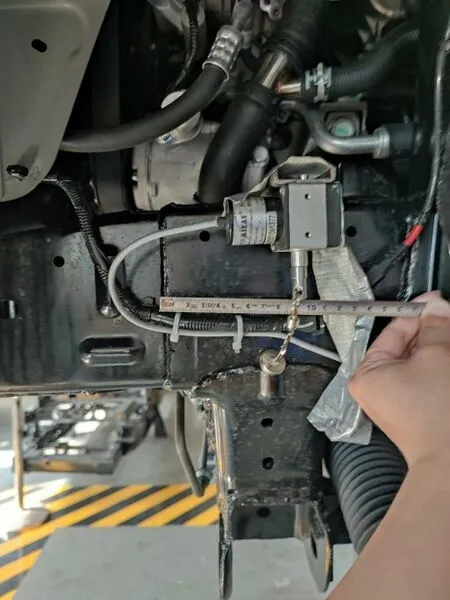

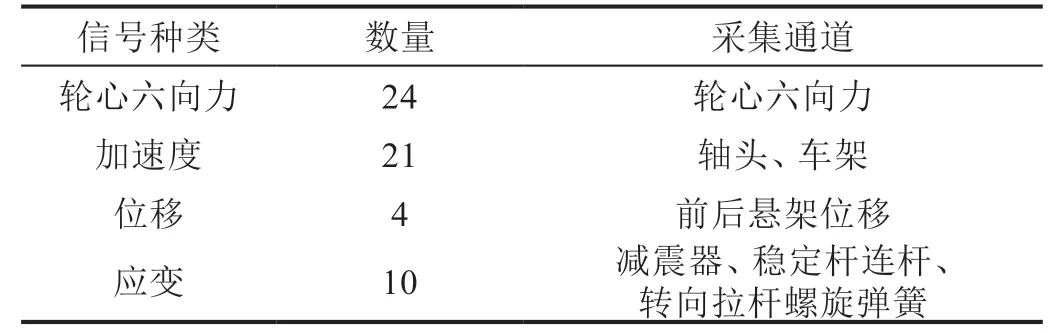

在某汽车试验场采集道路载荷谱,采集前需合理地对基础车布置传感器,并严格按照试验规定速度通过各工况对应的耐久路面。基础车的采集通道主要包括前后轴头加速度、轮心六向力、前后悬架位移等,采集信号数量及种类如表1所示。前轴头加速度测量如图3所示,使用拉线传感器测量后悬架位移,如图4所示。

图4 后悬架位移测量

表1 采集信号数量、种类及采集通道

图3 前轴头加速度测量

2.2 载荷分解

新设计车型的车身载荷预测精度与模型准确性强度相关,着手多体建模前,需梳理必须要测试的建模参数,并严格按照测试要求获取对应的测试值。为了保证设计车型的整车模型的准确性,先对基础车的K&C仿真、操纵稳定性工况及平顺性工况的仿真结果与测试结果进行对标,仿真结果与实测数据一致性较高则通过,验证建模方法准确性后,再应用到设计车型的整车模型搭建中。

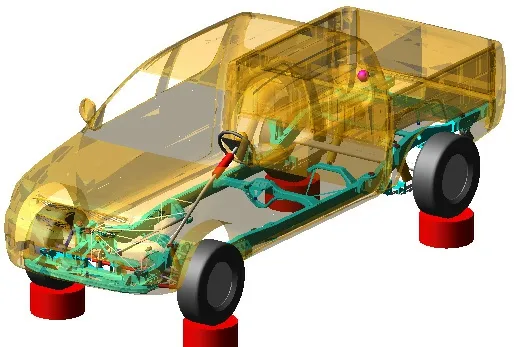

建立整车多体动力学模型,其包含的子系统有前悬架、前横向稳定杆、转向、动力总成、车身(含车架、驾驶室和货厢)、后桥、后悬架、前后轮心DZ激励和五分力子系统后轮心等,由于激励位于轮心,所以不包含轮胎子系统,如图5所示。

图5 多体动力学模型

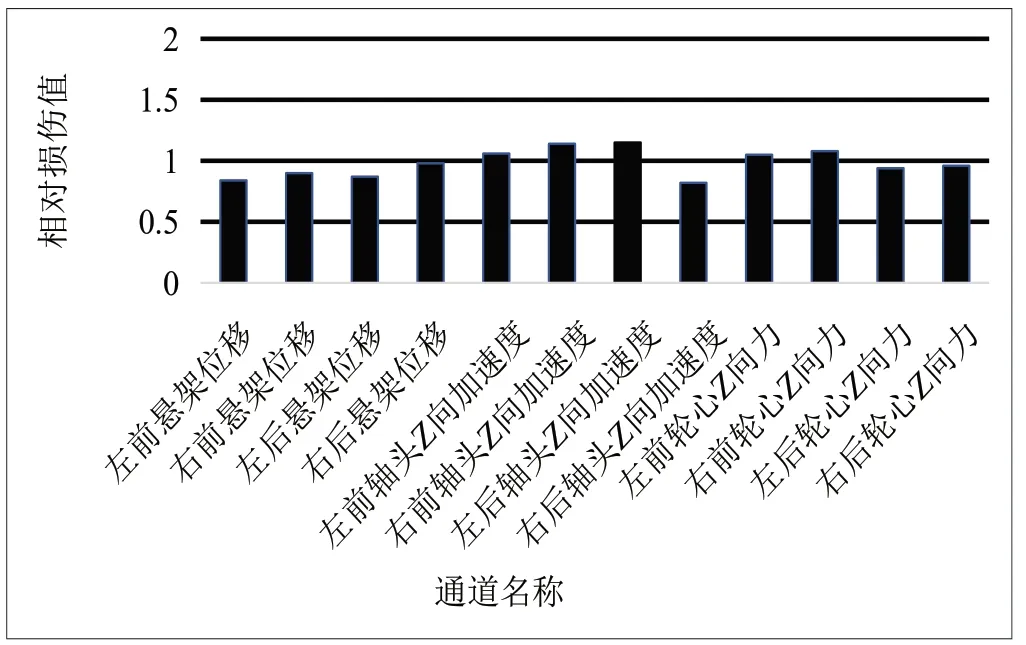

以扭曲路为例,通过多次迭代,最终得到各通道仿真结果与实测信号的相对损伤值,详细结果如图6所示。从图中可以看出,最终各位置相对损伤结果均在0.5~2.0的可接受范围内[16],表明满足迭代的精度要求。

图6 各通道相对损伤值

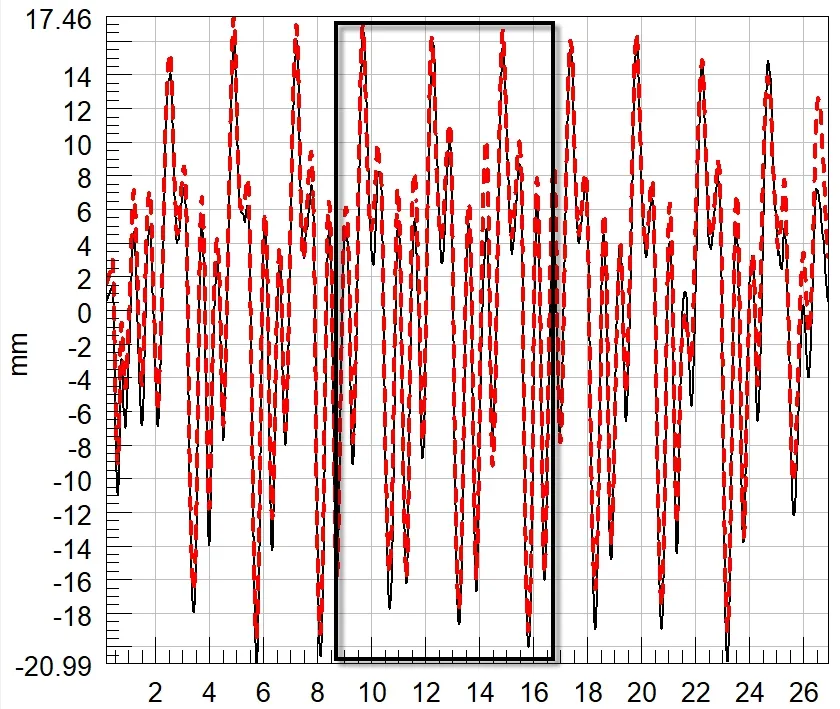

为了进一步阐述迭代对标结果的合理性,本研究以左后悬架位移迭代结果为例进行展示,虚拟迭代与实测数据结果对标如图7所示。

图7 后悬架位移迭代结果

随意截取10 s~15 s时间段的位移迭代结果局部放大,如图8所示,实测与仿真位移信号的变化趋势基本一致,其各峰值均比较吻合,能够满足精度要求,对标结果进一步验证了迭代结果的准确性。根据载荷转移技术,获得设计车的驱动载荷,再将经过9次迭代且满足精度要求的驱动载荷施加到设计车的多体动力学模型中的轮胎接地点上,并提取新开发车车身安装点的疲劳载荷。

图8 后悬架位移迭代结果局部放大

2.3 疲劳分析

本研究的新开发皮卡车身由多个钣金件焊接而成。利用HyperMesh创建带内饰车身的仿真模型,有限元网格主要采用壳单元类型,以四边形为主、三角形为辅的方法进行网格划分;再应用Nastran求解器进行静力分析,车身的焊点连接采用RBE3-BEAM-RBE3模拟,网格模型包含2 232 156个单元体,1 914 981个节点。网格划分后,车身各零件赋予相应的厚度和材料等属性,最终完成车身TB(Trimmed Body)有限元模型搭建,它包括白车身(BIP)、前后门、天窗、引擎盖、内饰、座椅、转向系统、各系统附件及电子电器等部件。疲劳分析[17]需要的S-N曲线,可以利用nCode软件拟合获得,即将材料的抗拉强度和屈服强度输入到软件中,再将车身的单位载荷静力分析结果和疲劳载荷谱文件导入nCode软件中,通过软件即可计算出疲劳寿命。

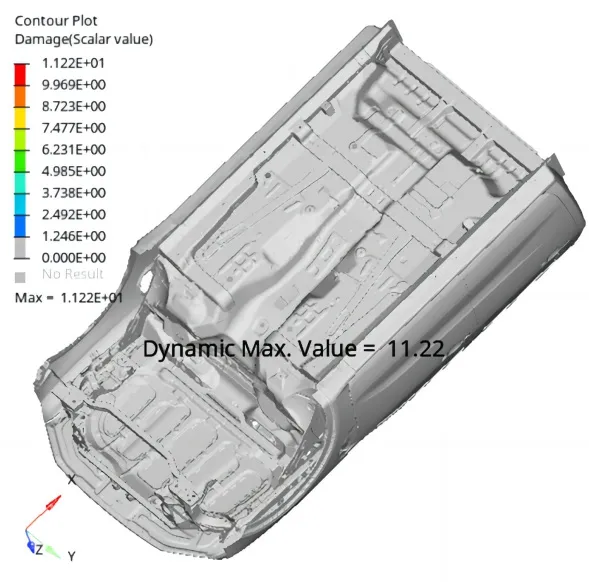

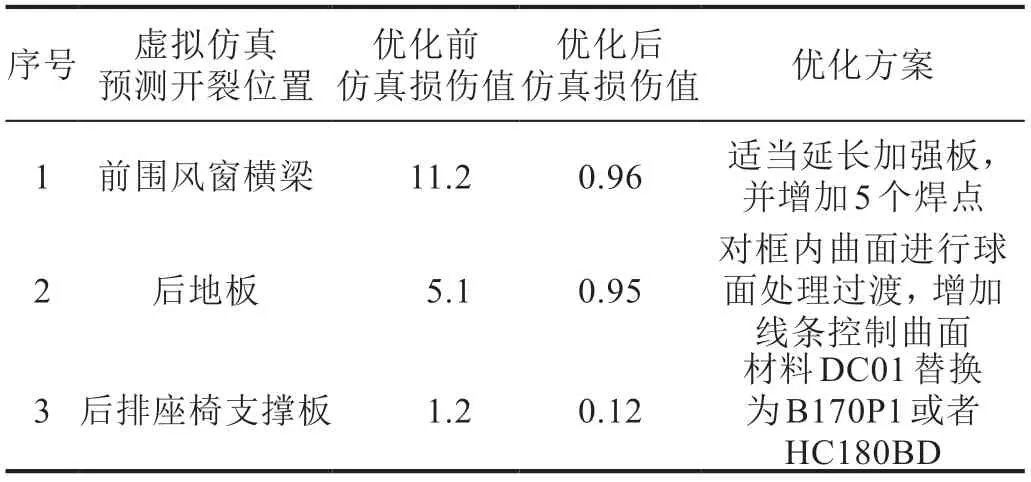

如图9所示,新设计开发的车身疲劳风险最大区域为前围风窗横梁,损伤值为11.2,大于设计目标值1。同时也识别出其他两处风险位置,后地板面板及后排座椅支撑板损伤值分别为5.1和1.2,如表2所示。

图9 车身疲劳风险最大区域结果

表2 设计前后疲劳破坏预测对比结果

上述3处疲劳风险位置,必须进行材料、工艺及结构改进以提高疲劳性能。本研究以车身疲劳风险最大区域前围风窗横梁为例介绍优化方案,首先在分析导致前围风窗横梁疲劳损伤原因的过程中,发现前围风窗横梁局部疲劳损伤值最大位置和加强板未搭接上,尝试延长加强板,使其与前围风窗横梁搭接上,并增加5个焊点,通过重新分析计算,前围风窗横梁局部疲劳损伤值最大位置的损伤值优化为0.96,小于设计目标值1。考虑优化改进方案的工程可行性与成本,针对预测存在的潜在风险疲劳破坏的部件采用两种不同改进方案。并对采用优化方案后的车身重新进行疲劳分析,改进前后风险件损伤值如表2所示,优化后的零件疲劳损伤值有明显下降,小于设计目标值1。说明通过疲劳优化后,车身疲劳性能得到了明显改善。

3 结论

本文以某皮卡新开发车身为研究对象,综合应用虚拟迭代、载荷转移及疲劳寿命分析方法,在设计开发阶段成功预测出车身疲劳潜在失效的问题,得到了以下结论:

1)利用Adams软件建立基础车及新开发车的多体模型,并对基础车实测道路载荷谱进行虚拟迭代反求出路面激励信号,再通过载荷转移技术,可得到准确的新设计车放大载荷和混合驱动输入边界信号,最后加载到设计车的多体模型中,预测出设计车身的悬置点处的疲劳载荷。

2)通过疲劳分析识别出风险区域,并采用提高材料牌号、优化工艺及结构的整改措施,改进方案的损伤值均小于疲劳性能设计的目标值1,最终的耐久道路试验也未出现新开发车身疲劳失效的问题,验证了基于CAE技术进行新开发车身疲劳分析流程的可行性及有效性。

3)新开发车和基础车的底盘平台相似,设计阶段通常采用载荷转移技术,直接利用基础车采集的载荷数据迭代获取疲劳载荷,最后通过有限元法进行疲劳寿命评估。该方法既能降低研发的潜在失效风险和成本,缩短研发周期,又能提升企业产品的竞争力。