帽子状曲面的数控编程与加工*

付斌利,潘俊兵

(陕西国防工业职业技术学院,陕西 西安 710300)

随着我国经济社会的快速发展,我国制造业也取得了举世瞩目的成就[1-3]。与此同时,具有复杂自由曲面特点的零件日趋增加,小到人们的生活用品,大到航天、航空、船舶、模具等工程项目[4-6]。产品所具备的功能逐渐成为消费者最关心的问题之一,在追求产品功能的同时,也更注重产品的外观[7-9]。很显然,对自由曲面的高效加工及完美仿形已成为企业成功的关键因素,这就对自由曲面的加工工艺水平有了更高标准的要求[10-11]。基于此,课题组对帽子状曲面的加工方法和加工过程进行深入探究。

1 基于UG的帽子状曲面加工方法研究

为了提升帽子状曲面的加工品质,课题组研究了UG软件的加工特点和相关切削模式,并完成了帽子状曲面加工策略的设置,确认了各项参数,实现加工作业。

1.1 粗加工的方法

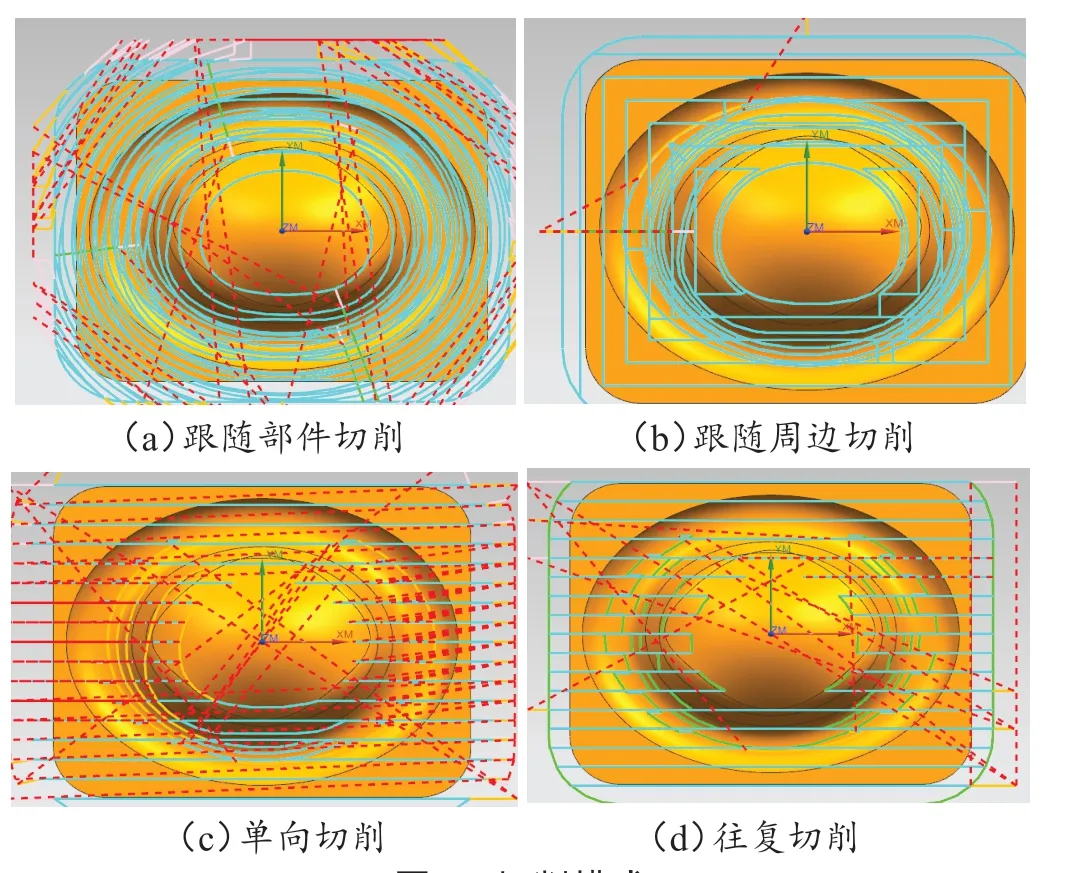

粗加工选择外形铣削(mill_contour)中的型腔铣削加工方法。跟随部件切削、跟随周边切削、单向切削和往复切削等均是型腔铣削常见的切削模式。下面具体对比这4种切削模式,分析优缺点,如图1所示。

1)跟随部件切削。此模式主要是在加工过程中,刀具围绕曲面外形,生成层状的梯田式粗加工刀轨,以此实现对帽子状曲面的加工,其缺点是抬刀次数较多,加工效率较低,如图1(a)所示。

2)跟随周边切削。此模式指的是在加工时,沿轮廓边缘形状刀具生成层状的梯田式粗加工路径,并依此刀路对整个曲面展开切削,从而完成加工。此模式生成的刀路,具有抬刀次数较少的优点,加工效率较高,如图1(b)所示。

3)单向切削。此模式下,刀具为平行直线刀轨,且沿着一个固定方向进行切削,这种刀轨抬刀次数很多,此处不宜采用,如图1(c)所示。

4)往复切削。此模式是指在加工过程中,刀具沿着一系列平行的直线刀轨运动,相邻刀路上的切削方向正好相反,能够保持连续的进刀状态。此模式刀具全过程参与切削,抬刀较少,效率较高,如图1(d)所示。

图1 切削模式

1.2 精加工的方法

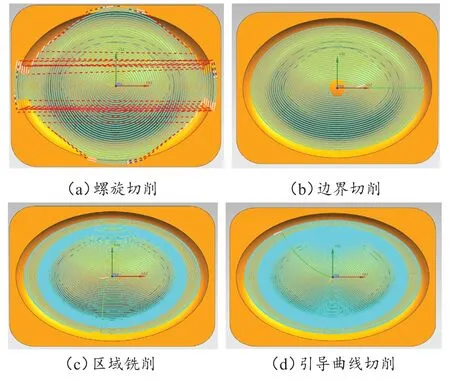

精加工选择外形铣削(mill_contour)模式中的固定轮廓铣削,固定轮廓铣削通常用于半精加工或精加工中。常用的驱动方式包括螺旋切削模式、边界切削模式、区域铣削模式、引导曲线切削模式、曲面区域切削模式、流线切削模式以及径向切削模式等。下面展开具体分析,如图2所示。

1)螺旋切削模式。这种模式的刀路是环绕被加工曲面生成的,须指定一个驱动点和最大螺旋半径等参数,以此实现对帽子状曲面的精加工作业,显而易见其抬刀频次较高,且对边界无法完成高精度加工,如图2(a)所示。

2)边界切削模式。此模式是指加工时刀具沿轮廓的边缘形状生成向内或向外的螺旋状刀路,直到曲面顶部的时候分区加工,此模式无法完成曲面顶部的完全加工,但抬刀次数较少,加工效率较高,如图2(b)所示。

3)区域铣削模式。此模式下,刀具沿轮廓的边缘形状生成向内或向外的螺旋状刀路,直到曲面顶部附近时,刀轨变成近似尖角的椭圆形状,降低了切削效果,但此模式抬刀次数较少,加工速度较快,如图2(c)所示。

4)引导曲线切削模式。此模式下,刀具沿轮廓边缘向内或向外生成螺旋状刀轨,抬刀次数较少,如图2(d)所示。

5)曲面区域切削模式。此模式下,刀路抬刀次数较少,但加工不完全,如图2(e)所示。

6)流线切削模式。此模式下,沿被加工曲面的轮廓边缘生成向内或向外的螺旋状刀路,但曲面顶部无法完全加工,此模式抬刀次数较少,效率较高,如图2(f)所示。

图2 常用的精加工驱动方式

1.3 方法讨论

在应用UG软件对各种切削模式进行仿真加工设计时,通过对仿真图与加工效果的比较,选择适合的加工方法。粗加工:对以上4种帽子状曲面的粗加工方法进行分析,从加工角度出发,应选用图1(b)所示的跟随周边切削方式进行零件的粗加工。用这种方法进行粗加工,加工时间短、效率高、质量优。精加工:综合考虑以上6种精加工方法,应选用图2(d)所示的引导曲线切削进行帽子状曲面的精加工,确保被加工曲面的粗糙度满足要求,且实现完全加工,加工效率较高,获得令人满意的精加工效果。

2 设置具体的切削参数

2.1 粗加工参数的设置

粗加工采用外形铣削(mill_contour)中的型腔铣削。选用Φ10立铣刀,采用跟随周边的切削驱动模式,步距值设置为刀具直径的60%、切深恒定为1 mm;切削范围为从顶部计算向下28 mm处,粗加工余量设置为0.3 mm;开放区域进刀方式选择直接进刀,封闭区域则选择螺旋下刀的方式,设置参数如图3所示;主轴转速和进给率分别设置为3 600 r/min和1 000 mm/min;设置好粗加工参数后进行加工仿真,粗加工仿真结果如图4所示。

图3 粗加工参数

图4 粗加工仿真结果

2.2 精加工参数的设置

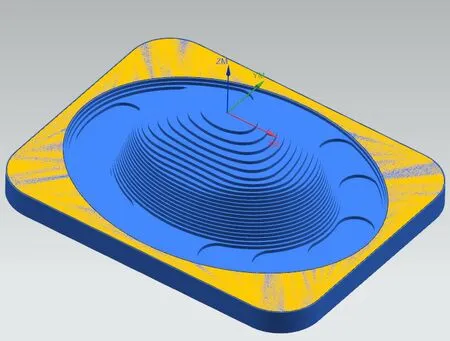

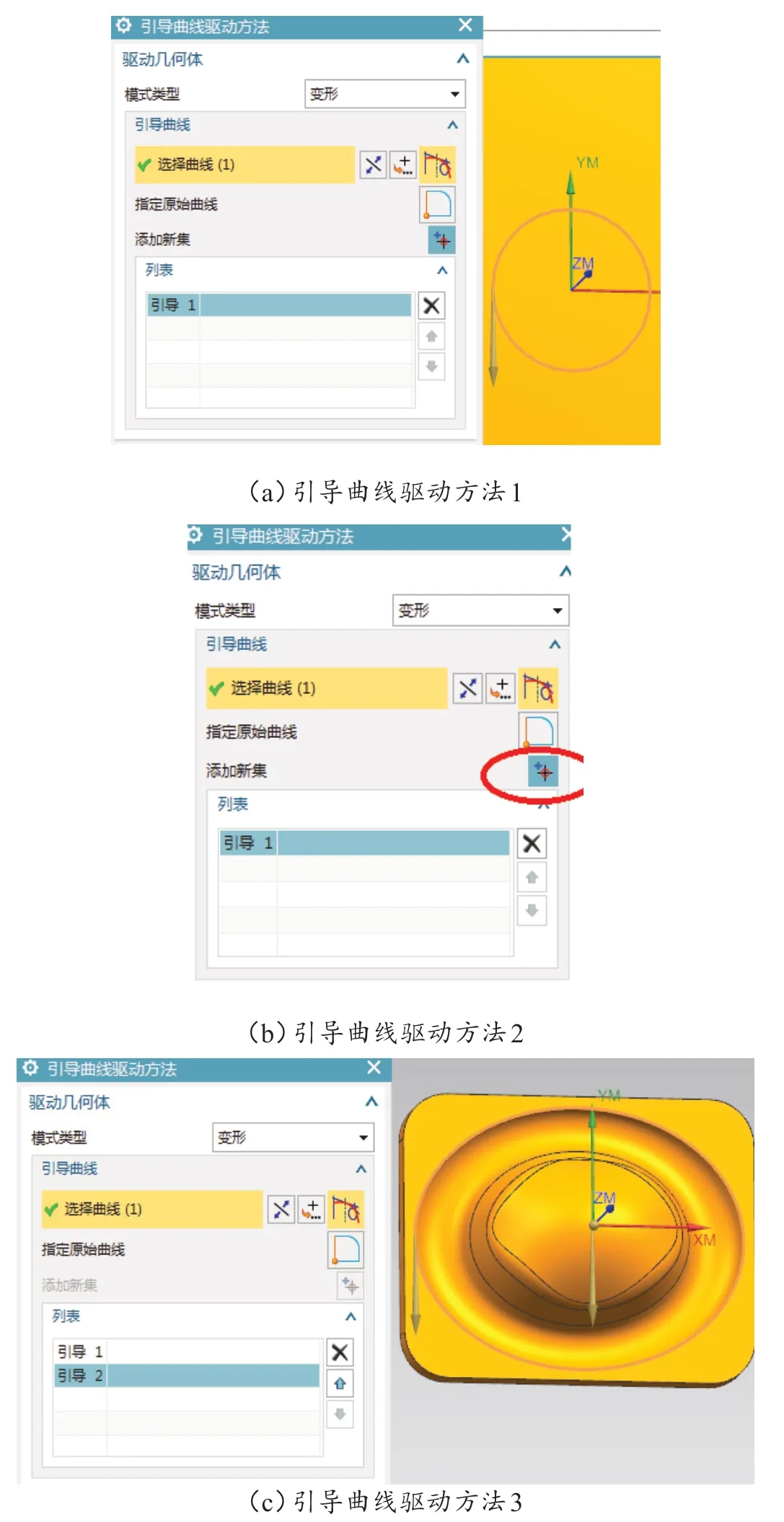

精加工选择外形铣削(mill_contour)中的固定轮廓铣削,其驱动方式选择引导曲线切削模式,操作方式:先选择画在帽子状曲面顶部的Φ0.2的圆作为引导曲线1,如图5(a)所示,再按图5(b)所示的方法添加新曲线集;选择图5(c)的曲线集作为引导曲线2(注意位置和方向与图5(a)所示的保持一致),选择往复切削模式,精加工切削步距为0.2 mm,刀路“按道”排序;精加工刀具选用Φ8的球头铣刀,精加工余量为0,选择开放区域“圆弧-平行于刀轴”的非切削移动方法;主轴转速和进给率分别设置为5 000 r/min和2 000 mm/min。完成帽子状曲面精加工参数设置后,进行虚拟仿真加工,仿真结果如图6所示。

图5 精加工参数

图6 精加工仿真结果

3 基于UG的帽子状曲面加工检验

本文利用UG的三维建模模块,建立了帽子状曲面的三维模型,在UG加工模块中开展了粗精加工的自动编程,并进行了仿真验证,确定了粗精加工曲面的具体驱动模式。为了检验程序的正确性,选择三轴数控加工中心进行实际验证。在实际验证前,需借助后处理系统,对UG软件仿真的粗精加工刀路进行数控代码化转化,并采取合理的传输方式,将处理好的数控程序输入到加工中心数控系统中,开展对帽子状曲面的实际加工,以此检验程序的正确性,并对加工后的帽子状曲面质量进行检验。

4 结语

本文对帽子状曲面进行了UG建模和UG自动编程加工技术研究,具体开展了以下研究:

1)利用UG软件对帽子状曲面建立了三维数字化模型。

2)对帽子状曲面的粗精加工参数进行了仿真确定和刀具选择,明确了帽子状曲面的数控加工工艺流程。

3)通过后处理完成了帽子状曲面加工程序的代码化处理,并将其传输到加工中心数控系统中,对帽子状曲面开展了实际加工,并进行加工质量检验。本研究为基于UG的帽子状复杂曲面的数控加工技术提供了参考。