橡胶旁承结构设计*

史业钊,高耀东

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

由于橡胶材料的特性比较特殊,几乎是不可压缩的,硫化后表现出很好的非线性,因此被广泛应用于机车一系二系悬挂中,起缓冲作用.例如,橡胶关节、止档、一系二系垫、橡胶堆等,都是金属和橡胶硫化后形成的弹性体.橡胶旁承主要安装在机车转向架中,垂向承受车身的重量,纵向、横向缓冲车体和转向架的相对运动,提高了机车运行的平稳性.何燕[1]在横向止档上采用有限元分析法对产品结构进行研究,顾磊[2]对圆形橡胶堆进行研究,在橡胶弹性元件结构设计上均取得了一定成果.橡胶弹性元件主要是刚度的要求,产品种类多,刚度要求较高,不合适的产品刚度严重影响了机车的运行安全性及舒适性[3].本人在前人研究成果的基础上利用FEA与试验相结合的方法分析椭圆形橡胶旁承垂向刚度及工作高,以确定产品结构设计的合理性[4].

1 橡胶旁承FEA分析

1.1 橡胶旁承有限元模型建立

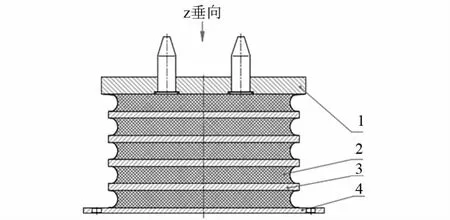

橡胶旁承的二维结构如图1所示:1为金属顶板,2为橡胶,3为金属隔板,4为金属底板组成.金属件通过抛丸喷砂处理,然后涂刷胶粘剂,再用平板硫化机按特定的硫化工艺注射而形成橡胶弹性体.橡胶旁承垂向主要承载车体重量,其纵向、横向缓冲车体牵引、制动时的冲击力,且垂向、纵向及横向3向刚度匹配是设计的一个难点.一方面要满足各个方面的刚度要求,另一方面又要减少应力,集中提高产品的使用寿命,金属部分又要考虑强度,橡胶部分要考虑变形的程度,即产品稳定性.因此,设计一款合格的橡胶旁承结构难度较大,利用ABAQUS有限元分析软件,可以很好的模拟橡胶的非线性特点,加快研发周期.

本产品结构中一共有4层隔板,中间隔板除了有满足结构强度的用处,还起到散热的作用,防止机车运行过程中温度过高,促使橡胶老化过快及产品使命寿命缩短[5].

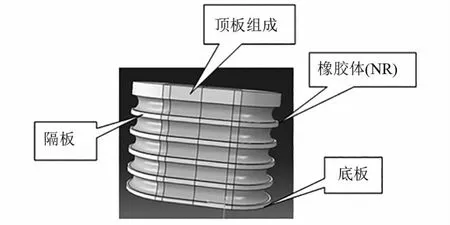

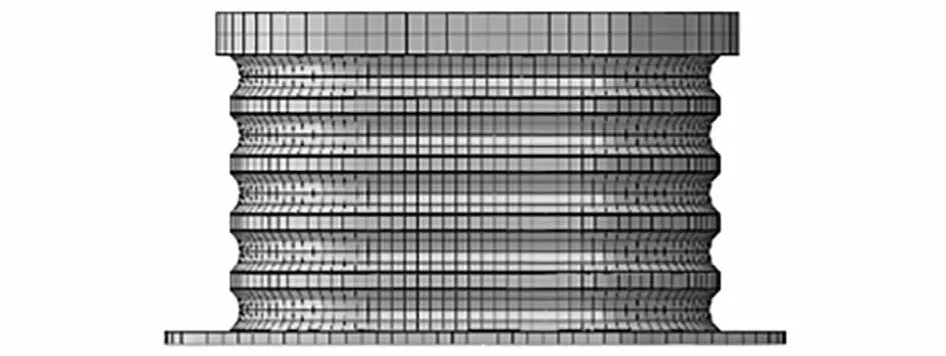

由图1可知,橡胶旁承隔板和橡胶通过圆弧过渡,橡胶自由面通过大圆弧过渡,能提高产品的疲劳性能,使应力分布更均匀.因为橡胶自由面比较复杂,直接在ABAQUS中建立有限元模型有些复杂,因此在Solidworks的三维建模软件中建立有限元模型,主要考虑橡胶旁承的垂向刚度计算,所以去掉顶板的圆柱销和隔板的包胶层不影响产品分析,简化后的实体模型如图2所示.然后导入ABAQUS中利用软件中的mesh功能,分别划分橡胶层和金属层网格,橡胶旁承的金属部分用C3D8R为8结点线性减缩积分6面体单元,橡胶部分用C3D8H为8结点线性杂交单元.橡胶金属三维网格划分如图3所示.

图1 橡胶旁承结构图

图2 橡胶旁承三维模型

图3 橡胶旁承网格模型

1.2 材料参数

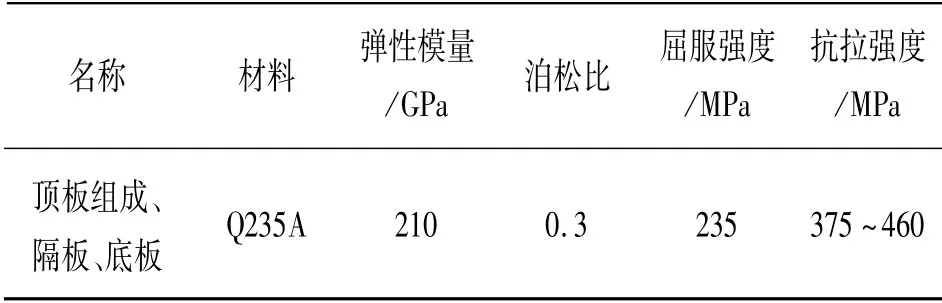

表1为56(邵氏硬度)橡胶参数,表2为金属材料力学性能参数.

表1 Mooney-Rivlin参数

表2 金属材料的力学参数

1.3 橡胶旁承工作高及刚度要求:

(1)要求产品在102~153 kN之间的垂向刚度值满足7.7 kN/mm±10%.

(2)产品在127.5 kN载荷下工作高为257~291 mm.

1.4 载荷及边界条件设置

橡胶旁承采用位移加载,在顶板施加一个垂向位移22 mm,底板固定.然后计算产品垂向刚度及工作高.

1.5 橡胶旁承FEA分析结果

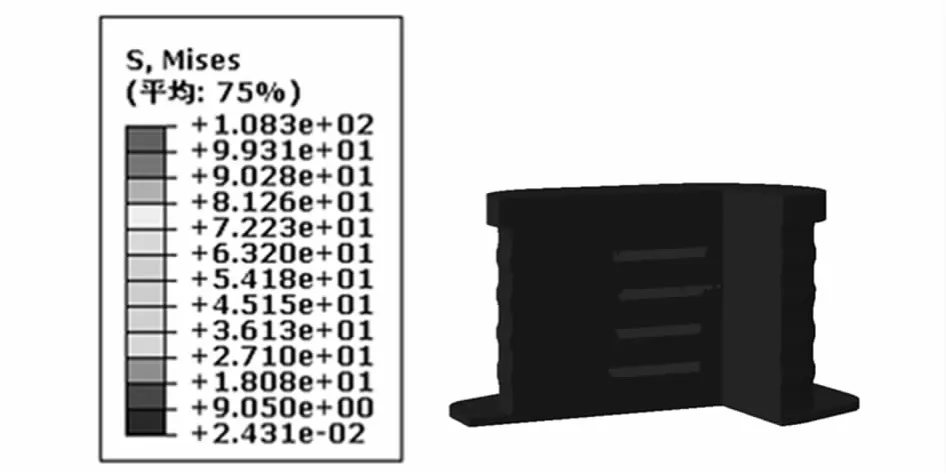

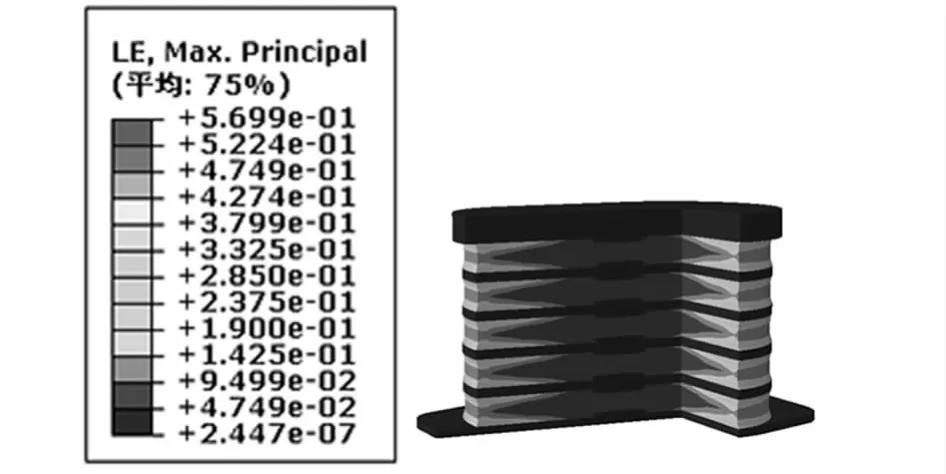

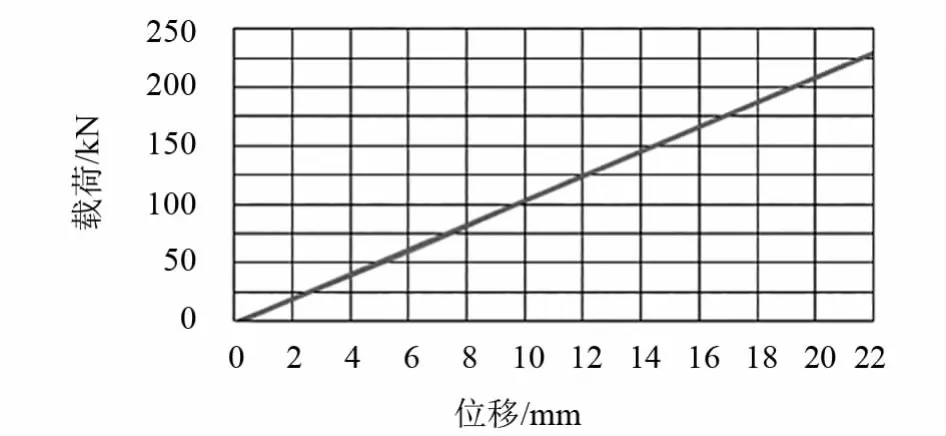

由图4,5可以看出,橡胶旁承中间隔板位置应力集中,且橡胶应变主要集中在中间隔板两侧,这样容易发生失稳侧翻.由图6和表3可以看出,FEA分析垂向刚度和压缩高与要求值差距较大,因此下面将设计另一种结构,使产品垂向刚度及压缩高及稳定性更好的满足设计要求.

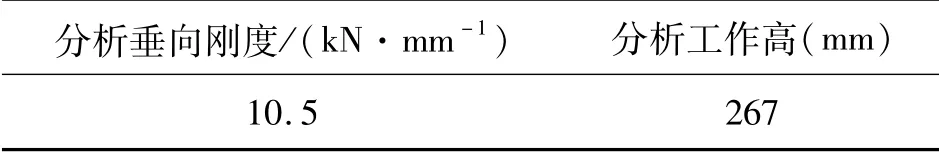

表3 FEA分析参数

图4 橡胶旁承S云图

图5 橡胶旁承LE云图

图6 载荷位移刚度曲线

2 改进后结构性能分析

2.1 橡胶旁承结构改进

受锥形橡胶减震器改进[6]的启发,橡胶旁承主要承受垂向压缩载荷作用,且垂向刚度较大.由垂向刚度理论计算公式知,将金属承载面积减小,橡胶层接触面积增加,即中间整体式隔板改为空心隔板,中间隔板挖去一部分减小其横向刚度,可提高稳定性、改善橡胶旁承的垂向刚度.橡胶旁承中4层隔板中间挖空位置如图7所示.通过FEA分析和之前结构刚度做对比,然后通过试验验证FEA分析刚度的可靠性.

图7 橡胶旁承改进后结构图

2.2 改进后结构FEA分析

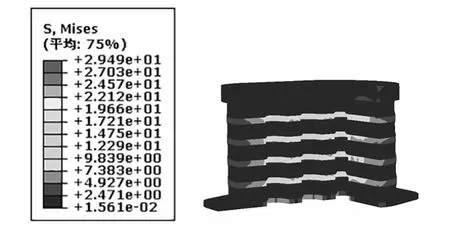

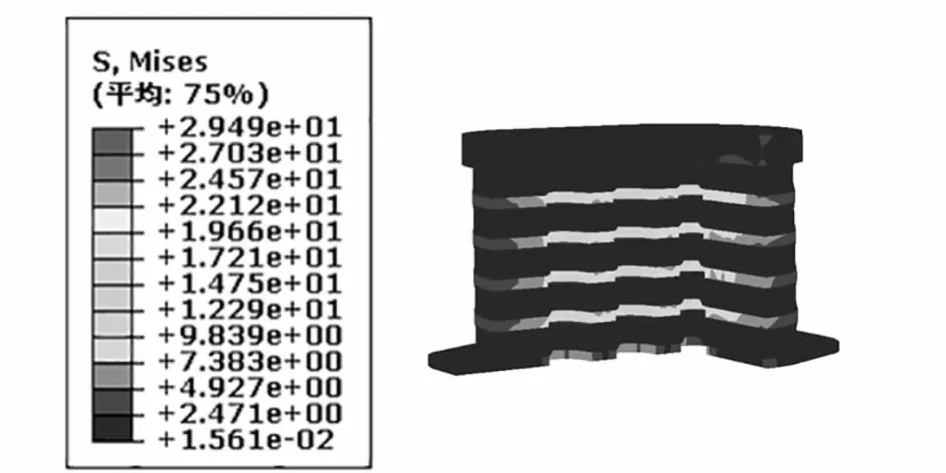

改进后结构在最大位移22 mm作用下,应力分布如图8所示,应变分布如图9所示.由云图可以看出,改进后的结构橡胶层应力分布均匀.由图8可知改进后的结构钢板层最大主应力为115 MPa,且小于钢板材料Q235的屈服强度235 MPa,产品强度符合要求.

图8 改进后应力分布云图

图9 改进后应变分布云图

3 改进后结构刚度试验

3.1 刚度试验条件及设备

橡胶旁承的垂向刚度试验条件为室温23℃,试验设备为长春机械科学研究院有限公司的电子万能试验机,如图10所示.

图10 电子万能试验机

橡胶旁承垂向0~192 kN进行连续3个加卸载循环,加卸载速度均为50 mm/min,完成3个循环后,以25 mm/min的速度垂向加载0~192~0 kN,在卸载阶段(192~0 kN)载荷减小至127.5 kN时保持30 s,测量127.5 kN下产品的工作高:

(1)记录第3次循环的载荷 位移曲线,并计算加载阶段102~153 kN之间的割线刚度值是否满足7.7 kN/mm±10%.

(2)产品在127.5 kN载荷下工作高是否满足257~261 mm.

3.2 试验刚度与FEA刚度分析结果对比

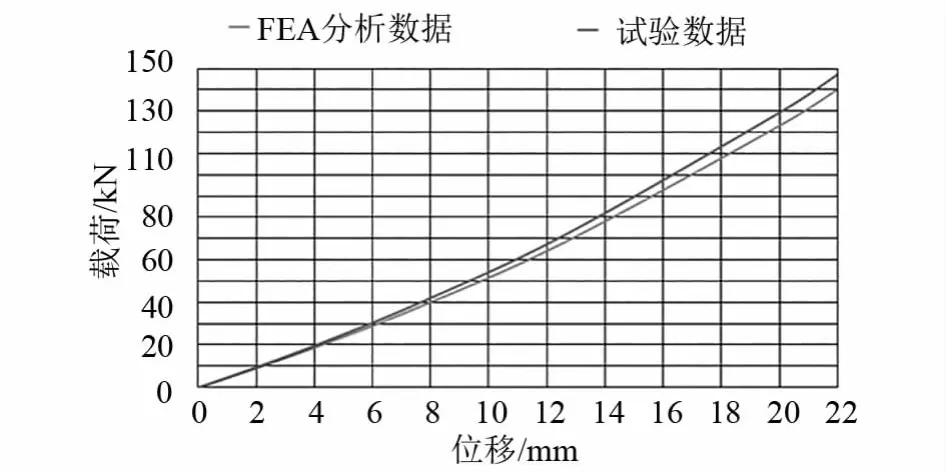

根据FEA分析结果,拟合出橡胶旁承的垂向刚度曲线与试验刚度曲线,如图11所示.由图11可以看出,橡胶旁承的垂向刚度曲线非线性表现比较明显,且载荷越大非线性越明显.

图11 改进后垂向刚度试验曲线与FEA曲线对比

由表4可知,应用FEA分析垂向刚度和工作高尽管与试验结果存在些许误差,但都在设计参数范围内,因此改进后橡胶旁承的结构设计合理,分析结果可靠,ABAQUS可以做为指导产品设计开发的有效工具.

表4 改进后结构垂向刚度及工作高结果对比

4 结论

由橡胶旁承FEA分析曲线结果可以看出:垂向刚度曲线表现出较大的非线性,且改进前的结构的垂向刚度及工作高与设计要求误差较大,产品容易发生失稳侧翻,影响机车行驶安全.改进后的产品结构的垂向刚度及工作高能很好地满足设计要求.仿真的刚度曲线与试验刚度曲线比较接近,橡胶旁承结构设计合理可靠.