低品位锆英石矿除杂提质试验研究*

曹永丹,刘云龙,邓忠诚,曹钊*,王介良,王丽明

(1.内蒙古科技大学矿业研究院,内蒙古包头 014010;2.内蒙古科技大学内蒙古自治区矿业工程重点实验室,内蒙古 包头 014010;3.包钢(集团)矿山研究院,内蒙古 包头 014010)

锆是重要的稀有金属,耐腐蚀、耐高温、可塑性能好,广泛应用于陶瓷、精密仪器制造、航空航天、军工、新能源、建材等领域[1-3],锆英砂是提炼锆金属的重要矿产,多与钛铁矿、金红石、独居石、磷钇矿等共生于海滨砂中[2,4].锆英砂矿物组成复杂,单一的重选、电选、磁选以及浮选等选矿工艺不能有效的分离高品质锆英砂精矿,实际生产中常采用多种选矿工艺方法联合的流程来生产高品质的锆英砂精矿[1,5-8].

成岳[6]系统总结了锆英石的选矿的重选—磁选、磁选—电选、磁选—浮选联合工艺3种方案,通过磁选—电选可获得ZrO2品位为66.90%的锆英石精矿和TiO2品位为99.6%金红石精矿.向延松[7]通过湿式磁选—重选—电选—浮选联合流程,由ZrO2品位2.4%的锆矿样,最终获得ZrO2品位65.11%,回收率44.16%的锆精矿.卢文光等[8]通过采用阴阳离子混合捕收剂,从ZrO2品位32.90%的锆钛混合矿中,浮选获得ZrO2品位64.45%,回收率69.54%的锆精矿.陈勇等[9]通过重选—磁选—浮选—重选工艺,从ZrO2品位1.75%的稀土、锆伴生铌矿中获得ZrO2品位40.62%,回收率为52.79%的锆精矿.张建文等[10]对莫桑比克某海滨砂矿采用磁选—电选联合流程,获得了锆英石精矿ZrO2综合回收率为76.08%;陈元卿[11]通过对锆英石可浮性研究,提出了浮—磁—电的流程,回收率提高了10%~15%.Lubbe[12]采用氢氧化钠熔融分解锆英石,得到锆酸钠溶液.Aral等[13]采用标准的静电和磁场处理技术,制备出了高品位锆英石产品(>66%ZrO2+HfO2和U+Th<500 ppm).

针对某难选锆中矿锆英砂品质不高,选别回收率低的问题,提出通过重选—磁选—电选的联合工艺,提高锆英砂品质和回收率,为难选锆英砂矿提供工艺思路借鉴.

1 试验矿样性质

采用自动矿物特征分析系统(AMICS)对该难选锆中矿进行主要矿物成分分析,结果如图1和表1所示.分析结果表明:该矿物主要矿物成分为锆英石、钛铁矿、金红石、独居石及(含铁)硅酸盐矿物.其中,锆英石占16.59%,钛铁矿占25.48%,金红石占9.73%,独居石占3.39%,(含铁)硅酸盐矿物占40.98%,其他为少量磁(赤)铁矿、石英等矿物.锆英石、钛铁矿和金红石等矿物单体解离度好,粒度均匀.

表1 原矿矿物分析结果表(质量分数,%)

图1 锆中矿主要有价矿物AMICS矿相分析图(a)SEM背散射图;(b)钛铁矿;(c)AMICS图;(d)锆英石;(e)金红石;(f)独居石

经过AMICS矿物分析系统分析计算,该矿样ZrO2品位11.12%,TiO2品位20.56%,化学分析结果表明原矿ZrO2品位10.74%,TiO2品位20.02%,可以看出AMICS矿物分析系统分析计算品位与化学分析品位相近.

2 试验结果与讨论

针对该矿样特性,拟采用重选、磁选及电选联合工艺.主要研究内容包括:通过重选抛出(含铁)硅酸盐及石英等轻质矿物,再通过磁选将磁(赤)铁矿、钛铁矿等铁磁性矿物与金红石和锆英石非磁性矿物分离,最后通过电选分离锆英石和金红石.

2.1 重选试验

重选采用1100×500实验室小型矿泥摇床,设定冲程16 mm,冲次300 r/min,床面坡度3.5°,试验流程为“一粗一扫”工艺流程,流程如图2所示,重选试验结果见表2.

图2 原矿“一粗一扫”重选试验流程图

表2 原矿“一粗一扫”重选试验结果表

由表2结果可知,通过“一粗一扫”重选流程,获得ZrO2品位为23.24%,回收率为71.03%的重选粗精矿,以及ZrO2品位为12.85%,回收率为21.03%的重选扫选精矿,重选“一粗一精”作业精矿合计产率54.79%,回收率92.06%,抛尾产率为45.21%,大大降低了后续磁选作业处理量.

2.2 磁选实验

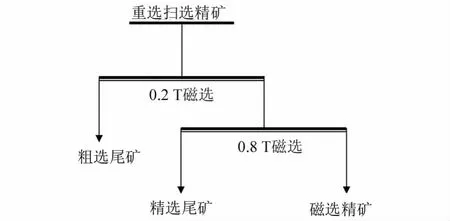

对锆中矿重选获得的粗选精矿和扫选精矿分别进行磁选,以抛除磁性矿物,进一步富集锆英砂.磁选采用SLON-100周期式脉动高梯度磁选机,磁选粗选和磁选精选采用场强分别为0.2 T和0.8 T,流程结果如图5,6和表4,5所示.

表4 重选扫精矿磁选试验结果表

图3 重选粗精矿磁选试验流程图

图4 重选扫精矿磁选试验流程图

由表3,4结果可知,重选粗精矿通过“一粗一精”磁选流程,获得ZrO2品位为50.39%,作业回收率为94.38%,总回收率为67.04%的磁选锆精矿(重粗精-磁精)产品;重选扫精矿通过“一粗一精”磁选流程,可获得ZrO2品位为39.05%,作业回收率为93.02%,总回收率为19.55%的磁选锆精矿(重扫精-磁精)产品.

表3 重选粗精矿磁选试验结果表

2.3 电选试验

对重粗精-磁精和重扫精-磁精两种磁选锆精矿产品分别进行电选试验,电选试验采用实验室高压电选机进行.电选之前样品采用烘箱在100℃下烘干30 min,试验流程和结果如图5,6和表5,6所示.

图5 (重粗精-磁精)产品电选试验流程图

表5 (重粗精-磁精)产品电选试验结果表

图6 (重扫精-磁精)产品电选试验流程图

表6 重扫精-磁精产品电选试验结果表

由表3,4结果可知,重粗精-磁精产品经过“一粗四精一扫”电选工艺流程,可获得ZrO2品位为65.66%,作业回收率为75.86%,总回收率为50.86%锆精矿A1和ZrO2品位为62.40%,作业回收率为18.77%,总回收率为12.58%的锆次精矿B1.重扫精-磁精产品经过“一粗四精”电选工艺流程,可获得ZrO2品位为65.10%,作业回收率为44.16%,总回收率为8.64%的锆精矿A2和ZrO2品位为60.11%,作业回收率为31.09%,总回收率为6.08%的锆次精矿B2.

由表7结果可知,锆精矿A1,A2合并后,可获得ZrO2品位为65.58%,总回收率为59.5%的高品质锆精矿A;锆精矿B1,B2合并后,可获得ZrO2品位为61.64%,总回收率为18.66%的锆次精矿B;最终获得锆精矿A和B产品,合计总回收率78.16%,选别指标较好.

表7 全流程试验锆精矿产品结果表

3 结论

通过对该难选锆中矿进行矿物学分析和重选、磁选、电选联合分选工艺试验研究,得到以下结论:

1)该锆中矿主要矿物成分包括锆英石、金红石、钛铁矿以及(含铁)硅酸矿物等,矿物单体解离度好,粒度均匀,根据各矿物密度、磁性和电选可设计采用重选、磁选、电选联合工艺方案,实现了三者分离.

2)通过“重选-磁选-电选”联合选矿工艺,最终从ZrO2品位为10.74%的锆中矿,分选获得ZrO2品位为65.58%,总回收率为59.5%的高品质锆精矿A,以及ZrO2品位为61.64%,总回收率为18.66%的锆次精矿B,A/B合计回收率为78.16%,取得较好的分选效果.