六溢流塔板气液流场模拟

刘萌萌

(天津美加恒升科技发展有限公司,天津 300380)

塔器作为分离设备,是化工、炼油等生产中最重要的设备之一,分为板式塔和填料塔。板式塔有多种溢流形式。在实际大规模化工装置中,多溢流塔板因可以承受较大的液相负荷而得到广泛应用,其中双溢流塔板应用最为广泛。双溢流塔板完全对称,气液分配均匀,但是处理量相对较小,因此很多大型装置中采用三溢流或四溢流塔板,对于液量特别大的塔器,需采用六溢流结构。六溢流塔板可以缩短塔板流道长度,有效减小塔板上的液面落差,从而使塔板操作更加稳定。但因六溢流塔板结构复杂,较难实现气液两相在塔板上的均匀分配,如果设计不合理,将导致塔板传质效率降低。张宝树等[1]对比了等鼓泡面积法和等通道长度法在六溢流塔板设计中的气液分配情况,认为等通道长度法与等鼓泡面积法相比更易实现气液分配一致,且加工和安装比较容易;孙兰义等[2,3]通过对比三溢流和四溢流塔板的不同设计方法的气液分配,也认为等通道长度法优于等鼓泡面积法。

塔板上流体的流动状况对塔板效率有着直接的影响,尤其是塔板上液体的返流、滞留都会显著降低塔板的分离效率,因此掌握塔板上流体的分布情况对塔板设计有着重要的指导意义。但塔板上气液流动状态复杂,目前的实验监测手段很难开展较深入的研究,利用计算流体力学(computational fluid dynamics, CFD)模拟成为一种行之有效且省时省力的研究方法。近年来,针对筛板、浮阀、垂直筛板等结构的流体力学研究非常多,但大都专注于传质元件本身性能,多溢流的模拟并不多见,赵丹[4]采用二维模型模拟了四溢流塔板在不同工况下气液流动及对应的传质效率,但并未给出三维模拟结果。六溢流塔板塔径较大且结构复杂,对计算机硬件要求较高,计算时间过长,故鲜有用CFD方法模拟六溢流塔板气液流场的报道。作者以丙烷脱氢装置中产品分离塔为研究对象,采用商业软件ICEM建立了六溢流塔板的三维模型,并采用CFX 14.5模拟了塔内的气液相分布情况,对塔板的设计具有指导意义。

1 模型的建立

1.1 数学模型

常采用的两相流模型包括欧拉双流体模型、颗粒轨道模型等,不同模型有着不同的适用体系。当分散相体积分率相对较高且连续地分布于主相中时,欧拉双流体模型比较适用。精馏塔塔板上气相虽为分散相,但其体积分率较高,塔板上方鼓泡区的混合物气液相贯穿,因此作者采用能更好描述塔板上流动状态的欧拉双流体模型进行模拟,模型基本方程如下:

气相连续性方程:

(1)

液相连续性方程:

(2)

气相动量守恒方程:

∇·(αGρGvGvG)=-αG∇pG+∇·(αGμeff,G(∇vG+(∇vG)T))-MLG

(3)

液相动量守恒方程:

∇·(αLρLvLvL)=-αL∇pL+∇·(αLμeff,L(∇vL+(∇vL)T))-MLG

(4)

相体积分率方程:

αG+αL=1

(5)

压力限制方程:

PG=PL=P

(6)

上式中αG和αL分别表示气相体积分率和液相体积分率,SLG代表气液两相间质量传递源项,ρG和ρL分别为气相和液相的密度,vG和vL分别为气相和液相的速度,μeff,G和μeff,L分别为气相和液相的有效黏度,PG和PL分别为气相和液相的压力。MLG是两相间动量传递源项,它直接反映了气液两相相间相互作用的动量传递情况。塔板上气液两相的接触状态,多认为是气体以气泡群形式穿过塔板上的液层,两相间的动量传递主要通过两相间的相互作用力来完成,两相间作用力主要有曳力、升力和虚拟质量力[5]等,其中由于升力和虚拟质量力对塔板模拟结果影响不大,模拟中通常被忽略,曳力系数CD常采用Fischer 和Quarini[6]提出的常数0.44。

塔板模拟常用的湍流模型有标准k-ε模型、Wilcox k-ω 模型、Shear Stress Transport (SST)模型,经过以往模拟与实验的对比,本模拟中湍流模型选用精度较高的SST模型来封闭求解气液两相的方程。流体力学方程以及传质方程离散时,采用高阶离散格式,湍流方程采用一阶迎风格式,并采用时间推进的全隐式多方程耦合求解线性方程组。目标均方根残差为1.0×10-4。

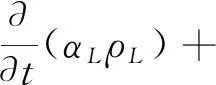

1.2 几何建模

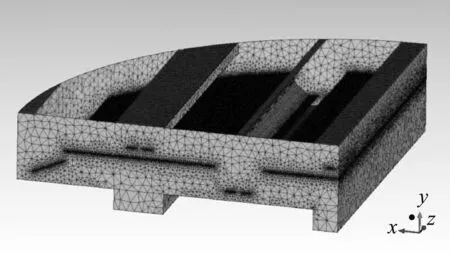

以国内某大型丙烷脱氢装置产品分离塔为对象建立模型,塔径为9 200 mm,塔板间距485 mm,采用本公司自有软件对该塔进行设计,塔板上布置梯形固阀,建立模型如图1。模型主要模拟中间一层塔板的流体流动情况,包括两个边降液管和两个偏心降液管,降液管按常规设计进行建模,塔板上仅布置固阀,未考虑特殊结构。

图1 六溢流塔板三维建模

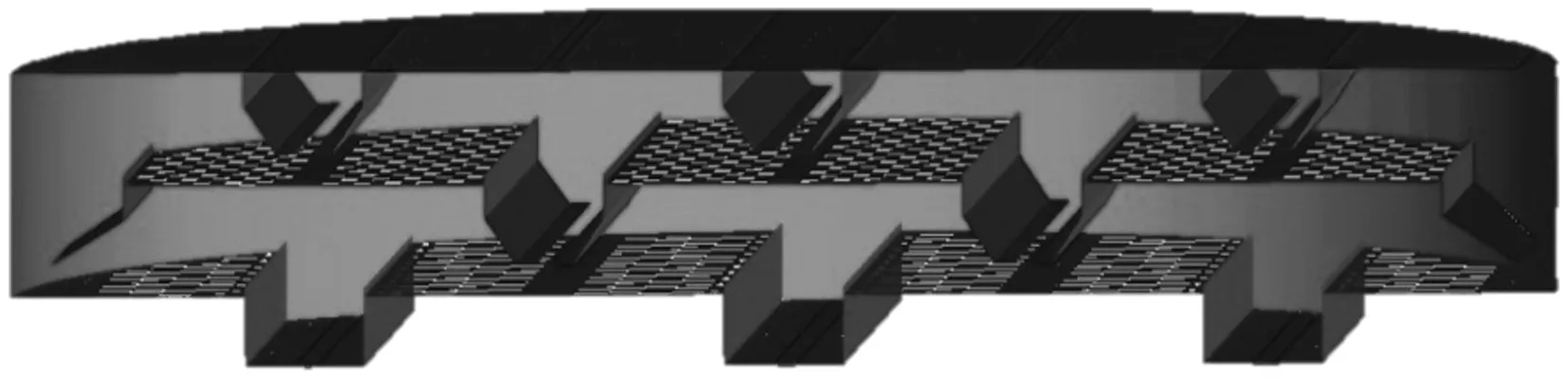

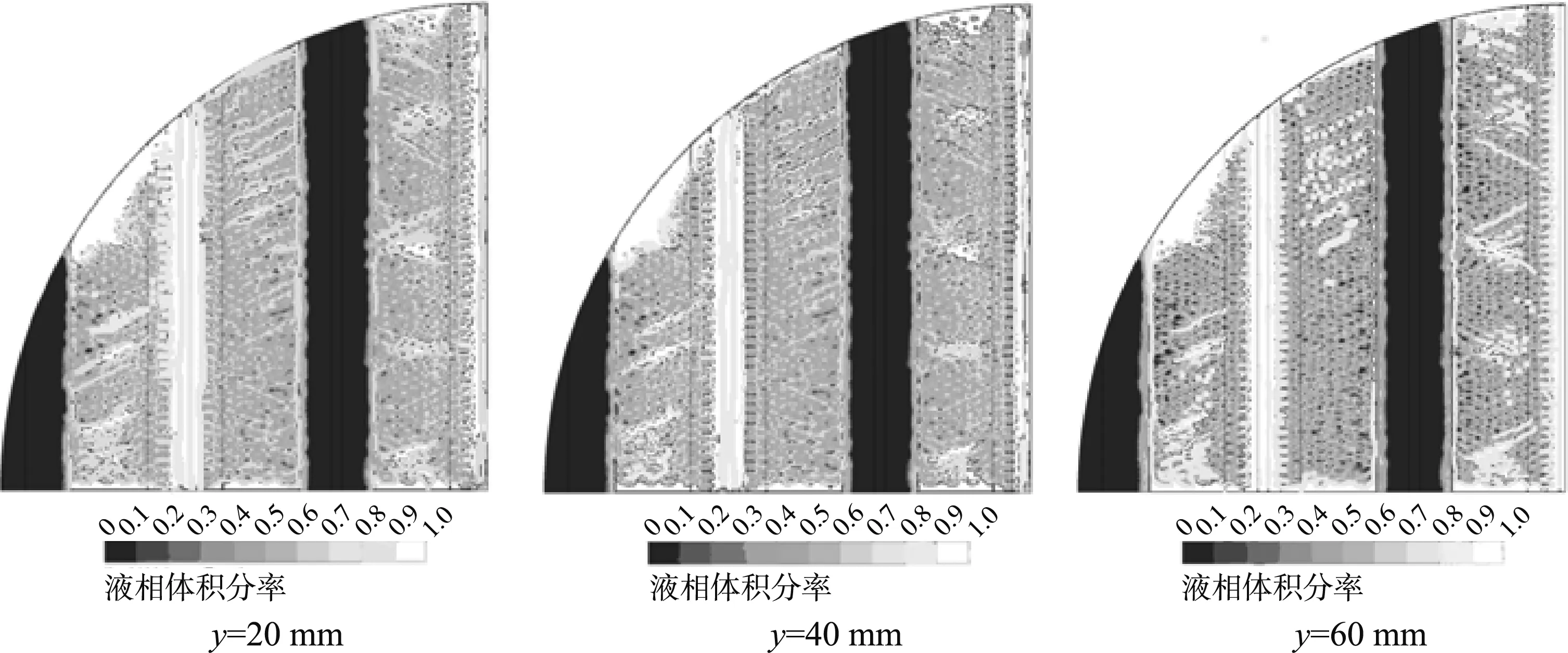

因模型较大,考虑到计算机硬件及模拟时间的限制,只针对1/4塔进行模拟,如图2所示。

图2 物理模型及边界条件

分区域对模型进行网格划分,因塔板上方阀孔位置为主要传质区,因此对塔板附近的网格进行加密划分,如图3所示,总网格数568万。

图3 模型网格划分

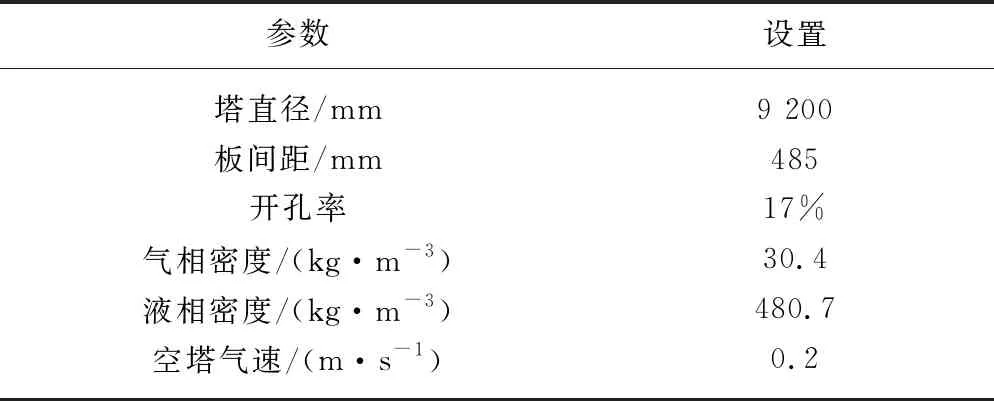

如图2所示物理模型及边界条件,上层降液管作为液相入口,设置为质量入口;气相入口为下层塔板开孔区,设置为速度入口。入口的操作条件按阀孔气速进行输入,假定入口处速度分布均匀,且垂直于入口平面。顶部对应塔板区域为气相出口,底部下层降液管出口为液相出口,出口均设置为压力出口,假设流动已充分发展,气相出口压力为 0 kPa(表压),液相出口压力为 150 Pa(表压)。塔壁、塔板及固阀壁面采用无滑移壁面条件,近壁区处理方法选用SST模型默认的Automatic近壁处理方法。液相出口以上填充一定高度液柱作为初始条件,起到液封作用,以缩短收敛时间,塔内其他区域均为全气相,模型主要参数见表1。

表1 模型主要参数

2 模拟结果分析

2.1 六溢流塔盘浓度场分布

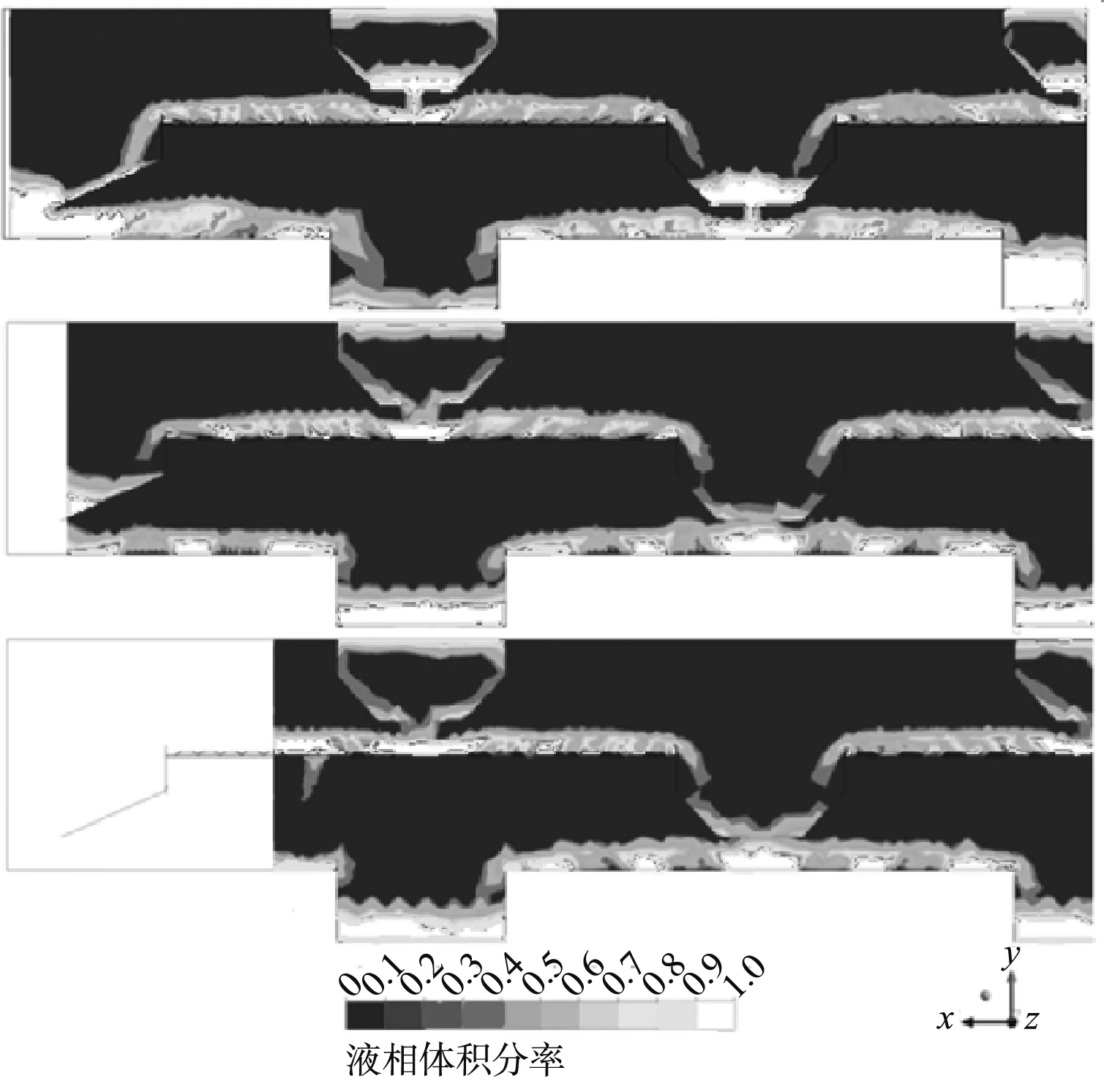

图4和图5分别为竖直和水平截面上液相体积分率分布云图。从水平截面云图可以看出,在边降液一侧,由于弓形区较长,液层堆积严重,相对较厚,因此导致图4所示的该区域出现较为明显的漏液现象。随着塔器直径越来越大,塔内件设计中的放大效应主要体现在气液相分布均匀性方面,通过流体力学计算可以较直观地发现其中的问题。对于以上问题,在设计中需采用辅堰及栅栏堰对该处降液管进行特殊设计,以实现液相在塔板上的均匀分布,减少液相滞留区的存在,进而更好地发挥固阀的传质效率。辅堰在多溢流塔板设计中较为常见,多用于边降液管,在六溢流塔板中,由于塔径较大,除边降液管外,三降液的偏心降液管也需要考虑辅堰。栅栏堰利用凸起的栅栏阻挡部分液相通道,缩短了出口堰的实际有效堰长,多用于中心降液管或偏心降液管靠近塔中间的部分,可解决降液管不同位置溢流强度不一致的问题。除弓形区存在液相滞留问题外,可以看出塔盘上液相体积分离分布比较均匀,证明我们所采用的计算方法可以使六溢流塔板各鼓泡区上气液相分布趋于平均。

图4 竖直截面上液相体积分率分布云图

图5 水平截面上液相体积分率分布云图

2.2 六溢流塔盘速度场分布

图6为气相速度矢量图,可以看出气相在塔板上分布比较均匀,阀孔气速与计算值接近,约1 m·s-1。由于降液管倾斜段下方已排有阀孔,加之倾斜段的导流,该区域气相流动到上层塔板后会在相应位置出现气相集中区(最高气速1.5~2 m·s-1),因此该区域液层会相对较薄。工程设计时,降液管下方需采用专用鼓泡内件以实现对气相的导流并减小液体冲击漏液。

图6 竖直截面上气相速度分布矢量图

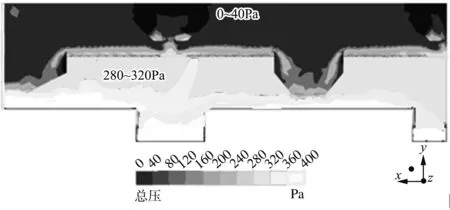

2.3 压力分布云图

图7为塔内竖直截面上压力分布云图,可以看出,模拟所得该层塔板压降约280~320 Pa。工程设计中,塔板压降分为干板压降和液层阻力两部分,计算模拟压降较低的原因可能是弓形区及第一排阀漏液导致模拟液层比计算值稍低,因此液层阻力也比计算值小一些。

图7 竖直截面上压力分布云图

3 结论

作者以实际项目中的大型板式塔为对象进行建模,模拟了六溢流塔板上的气液分布状态,可以直观地看到弓形区液相的滞留以及气相集中区的存在。针对大型板式塔六溢流流场的模拟结果,对塔板的设计进行了优化:(1)弓形区塔板进行导流排布且降液管设计辅堰和栅栏堰结构,以实现液相的平均分配并减小弓形区出现液相滞留区的可能;(2)降液管下方需采用专用鼓泡内件以实现对气相的导流并减小冲击漏液。该塔目前已顺利开车且运行状态良好。由此可见,在进行大型塔器塔内件的设计时,采用CFD模拟作为辅助工具,通过直观的流场数据分析塔板设计的合理性,使塔板的大型化设计更加高效和准确。