海水抽水蓄能机组过流部件表面熔覆奥氏体不锈钢组织与性能研究

张奎良, 贾朋刚, 许佳丽, 程广福

(1.哈尔滨电机厂有限责任公司,哈尔滨 150040;2.水力发电设备国家重点实验室 (哈尔滨大电机研究所),哈尔滨 150040;3.哈尔滨能创数字科技有限公司,哈尔滨 150028)

0 前言

目前,抽水蓄能电站是应用最为广泛的大规模储能技术之一。传统抽水蓄能机组采用淡水运行,需要依靠江河湖泊进行建设。而我国拥有广阔的海岸线和丰富的海岛资源,所以建设海水抽水蓄能电站有广阔的发展前景。并且我国沿海地区经济更加发达,电力系统峰谷差更为严重,新能源技术也在飞速发展,也急需储能技术,所以研究和开发海水抽水蓄能电站同样存在一定的需求性[1-2]。

与常规的淡水抽水蓄能电站相比,海水抽水蓄能电站具有选址方便、无需建设下水库、水位变化小等优点[3-4]。但海水具有强烈的腐蚀性,因此相对于传统淡水机组来说,海水抽水蓄能电站水泵水轮机组的过流部件的腐蚀防护问题是机组安全稳定运行的最为关键的问题[5-6]。淡水环境下抽蓄机组常选用普通碳钢材料,由于其耐腐蚀性较差,在不采取有效的防护措施的情况下,已无法满足海水环境下的服役要求[7]。考虑到制造成本,海水抽水蓄能机组的水轮机部件,如蜗壳、尾水肘管及扩散段等将由碳钢钢板制造,但需采取表面防护措施[8]。采用有机涂层涂覆[9]或电弧喷涂[10-11]可对碳钢表面进行腐蚀防护,但这些部位的流速高,有机涂层和电弧喷涂界面结合力较低,并且防护层厚度较小,因此在海水中易发生防护层破损[12-13],所以有必要完善海水抽蓄高流速过流面腐蚀防护技术。

日本建造的第一座海水抽水蓄能电站的过流部件均采用316L进行制造,基于此本文提出碳钢表面熔覆316L奥氏体不锈钢耐蚀层的方法对海水抽蓄用碳钢表面进行防护。而针对海水抽蓄机组,应用碳钢表面熔覆奥氏体层的应用研究还未见报道。所以,本文针对海水抽水蓄能用钢耐蚀性问题,对低水头下蜗壳常用的Q345B钢的表面开展了机器人堆焊熔覆试验,随后对其表面熔覆的显微组织和性能进行了研究,并通过渗透探伤、电化学试验和弯曲试验对熔覆层的性能进行了评价。

1 试验方案

1.1 熔覆层制备

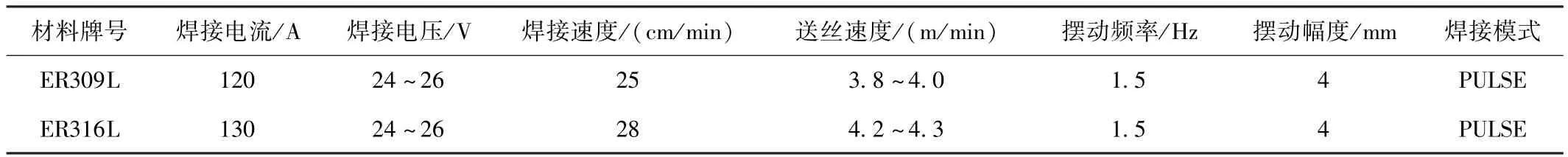

焊接机器人为日本安川的MA1440,焊接电源为福尼斯TPS-3200-CMT。选择ER316L为表面熔覆层材料,为防止316L堆焊层发生裂纹等焊接缺陷并防止Cr和Ni被稀释,选择ER309L为过渡层材料。堆焊熔覆前首先对待焊工件进行表面清理,使工件表面露出金属光泽,然后使用酒精对表面进行清洗,消除表面的油污等污渍。根据工艺验证性试验,选择了成型效果良好的堆焊熔覆工艺参数,见表1。利用该参数开展了Q345B钢板熔覆试验,熔覆过程中先熔覆第一层的309L,再熔覆两层316L。

表1 堆焊工艺参数

1.2 分析方法

分别沿平行和垂直于焊道的方向取样,依次使用150号、400号、800号、1000号的砂纸对其打磨,再使用金刚石研磨膏抛光后腐蚀,腐蚀剂选用王水。使用ZEISS Stemi-2000C体式显微镜观察试样宏观形貌,使用ZEISS Observer.A1m光学显微镜观察试样显微组织。利用S-3700N扫描电镜配套的BRUKER XFlash Detector 630M能谱分析仪 (EDS)进行微区成份分析。使用MHV-2T显微硬度计对试板开展硬度测试,载荷选择为4.903N,加载时间选择为15s,每个位置测量3次,取平均值。PT渗透检测试板表面状态为机加工,渗透剂型号、清洗剂型号及显像剂型号为DPT-5,渗透时间为15min。使用WE-300液压式万能试验机对试样进行弯曲工艺评定。使用Zahner Zennium电化学工作站开展电化学测试,工作站使用标准的三电极体系,铂电极作为辅助电极,饱和甘汞电极和盐桥组成参比电极,试验溶液为3.5%NaCl溶液。电化学试样试验前分别使用150号、400号、800号的砂纸对试样进行打磨,置于丙酮中,使用超声清洗15min,随后使用去离子水清洗,并吹干。

2 结果与讨论

2.1 组织与性能研究

2.1.1 宏观形貌

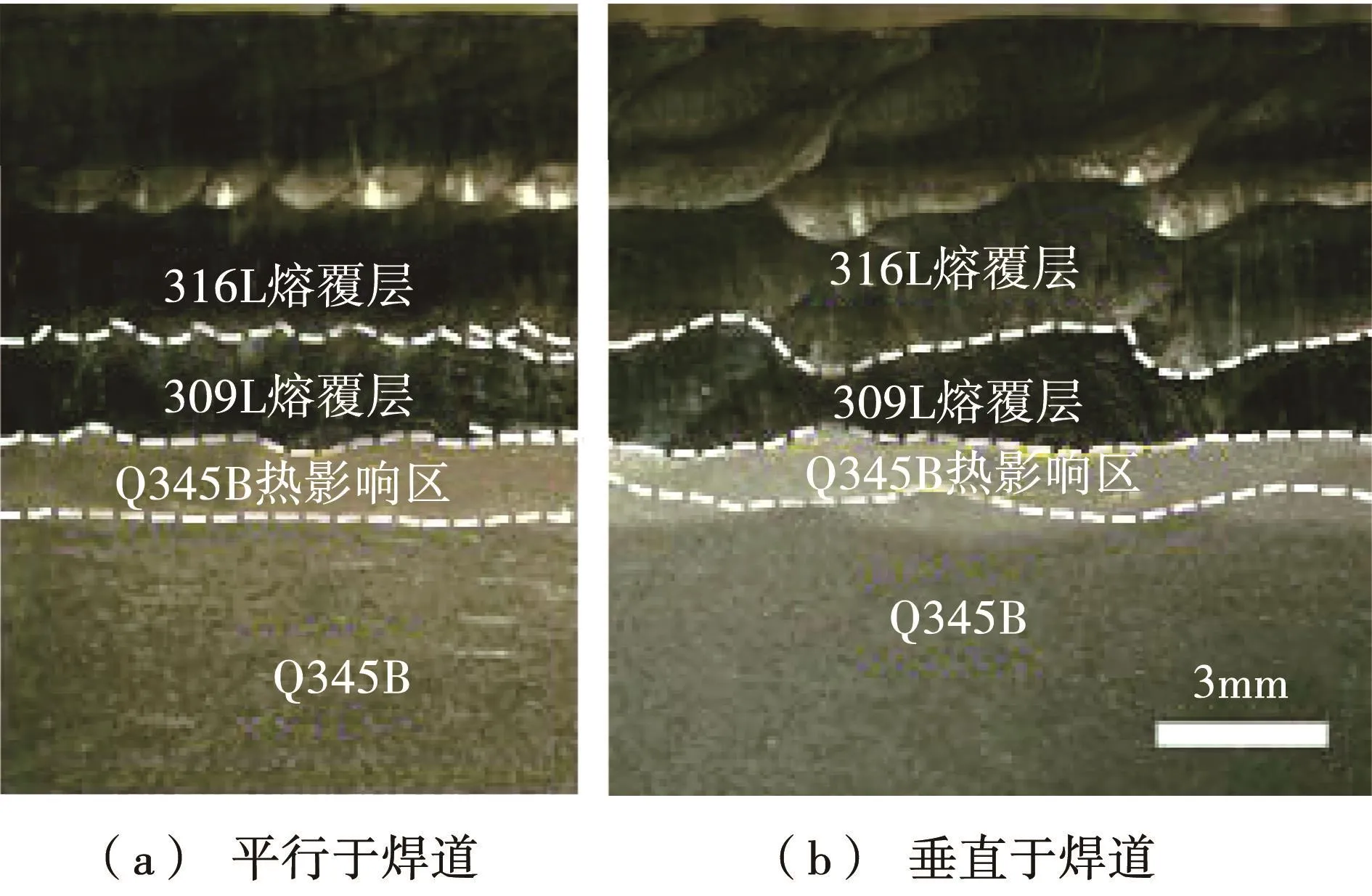

平行和垂直于焊道的Q345B熔覆层试样的断面宏观形貌如图1所示。从图中观察到截面的组织可分为4个区域,即熔覆层、过渡层、热影响区和基体。Q345B基体与309L过渡层,309L过渡层与316L熔覆层的熔合线清晰,界面呈波形,无宏观裂纹等缺陷,堆焊层厚度约为2.5mm,每波长度为1.4mm,波形界面的存在是界面结合良好的重要标志。

图1 截面宏观组织

2.1.2 显微组织

2.1.2.1 金相组织分析

图2为不同部位的熔覆层的显微组织照片,在图2(a)中可见热影响区与309L过渡层之间的界面存在白亮层,表明熔覆层同碳钢基体的界面结合为冶金结合。刘喜明等[14]在Q235表面激光熔覆Ni60A时,界面结合处同样存在白亮层。进一步观察组织变化,可见熔覆层显微组织在熔覆层底部为平面晶,随后演变为胞状晶,再演变为粗大的柱状树枝晶,到熔覆层表面演变为较细的树枝晶。

胞状晶和柱状树枝晶均沿垂直于结合面的方向生长,这是因为垂直于界面的方向温度梯度最大,且垂直于界面方向由于基体的冷却作用使得该方向散热更快。凝固在熔池底部最先发生,随后向熔池顶部方向凝固,由于基体钢板的冷却作用大,沿着垂直于基体的方向热量散失最为迅速,所以在垂直于基体方向的温度梯度最大,而在平行于基体方向,温度梯度则很小,因此堆焊熔覆时液态金属在冷却凝固过程中存在一定的方向性。通过图2(d)可知,在接近熔覆层顶部时,出现了组织稍细且取向改变的枝晶。这主要是由于此处熔池的顶面距离基体钢板已有一定距离且基体温度也已升高,导致基体的热传导散热显著降低,固/液界面前沿的温度梯度降低,主要的热流散失方向发生了改变。该处熔覆层堆焊过程主要通过与空气及高速流动的保护气体的对流和热辐射进行散热,所以在对流散热和已凝固合金热传导的双重作用下,熔覆层中生成了取向改变的细小晶粒。堆焊层内部组织整体致密均匀、无夹杂物、气孔、显微裂纹等显微缺陷,熔覆层组织控制良好。

图2 显微组织

熔覆层的组织形态主要取决于界面前沿温度梯度G和凝固速率R的比值,即G/R值[15-17]。在堆焊熔覆过程中,热量主要是通过与基体和周围环境交互作用进行散热。当刚开始进行熔覆时,基体温度相对较低,基体与熔液的界面处温度梯度较大,而此时熔液的凝固速率非常小,所以G/R的值很高,凝固开始时形成平面晶。而随着固/液界面向熔池内部的推进,固/液界面温度梯度降低,成份过冷增大,G/R的值降低,最终导致平面晶向包状晶、柱状树枝晶演变[18-19]。

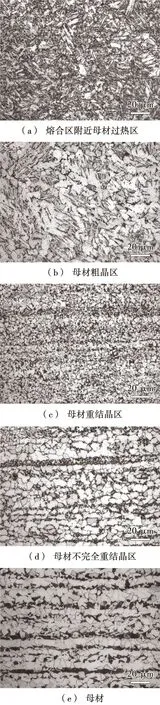

为考察堆焊熔覆热循环对母材组织的影响,观察了热影响区及未受热影响区显微组织,如图3所示。由图3可知熔合区附近母材过热区组织为粒状贝氏体和粗针状、块状铁素体、少量珠光体;母材粗晶区组织为粒状贝氏体和块状铁素体及少量珠光体;母材重结晶显微组织由细粒铁素体和少量珠光体组成;母材不完全重结晶区组织由铁素体和经相变分解的珠光体组成。母材组织由铁素体和珠光体组成,呈带状分布,热影响区组织中未见异常组织。

图3 母材及热影响区组织

2.1.2.2 元素分布与成份分析

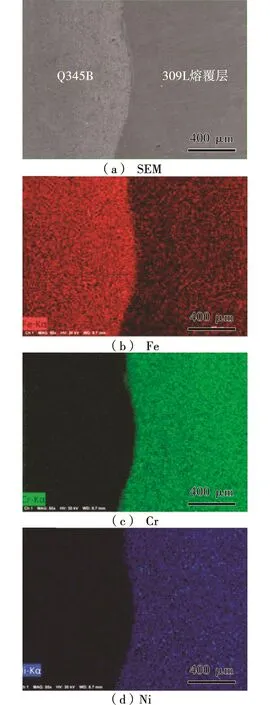

界面处元素的分布显著影响结合层性能,决定了堆焊熔合金各组成元素的冶金过程。为了深入理解堆焊条件下主要元素的分布情况,使用扫描电镜能谱对结合层附近的宏观元素分布开展表征,得到了主要元素Fe、Cr、Ni的面扫和线扫结果。图4和图5分别为Q345B/309L过渡层和309L过渡层/316L熔覆层的EDS能谱面扫照片。由面扫图可直观观察到Q345B碳钢与309L不锈钢过渡层的熔合线清晰,界面结合良好。316L熔覆层与309L过渡层的Fe含量相近,如图5(b)所示,316L堆焊层的Cr和Ni含量大于309L过渡层的Cr和Ni含量,如图5(c)~(d)所示,但ER309L中Cr和Ni的含量是高于ER316L的,说明碳钢表面熔覆过程中施加309L过渡层,可以控制316L熔覆层的元素稀释。

图4 Q345B与309L过渡层面扫照片

元素线扫描曲线结果如图6所示,纵坐标为相对计数强度。从分析结果可以看出,309L过渡层与Q345B碳钢中的合金元素发生了相互扩散,309L过渡层中Cr和Ni元素穿过结合面向Q345B基体中扩散,Q345B基体中的Fe元素穿过结合面向309L过渡层覆层扩散,在界面处形成一个互扩散区域,并且元素扩散过程是连续的,表明界面处形成了冶金结合过渡区,即 Q345B与309L过渡层,309L过渡层与316L熔覆层均为扩散型冶金结合。扩散使得两种不同合金中的原子相互作用的机会增加,增强两种合金之间结合,利于结合面的冶金结合,提高堆焊层与基体的的结合强度。

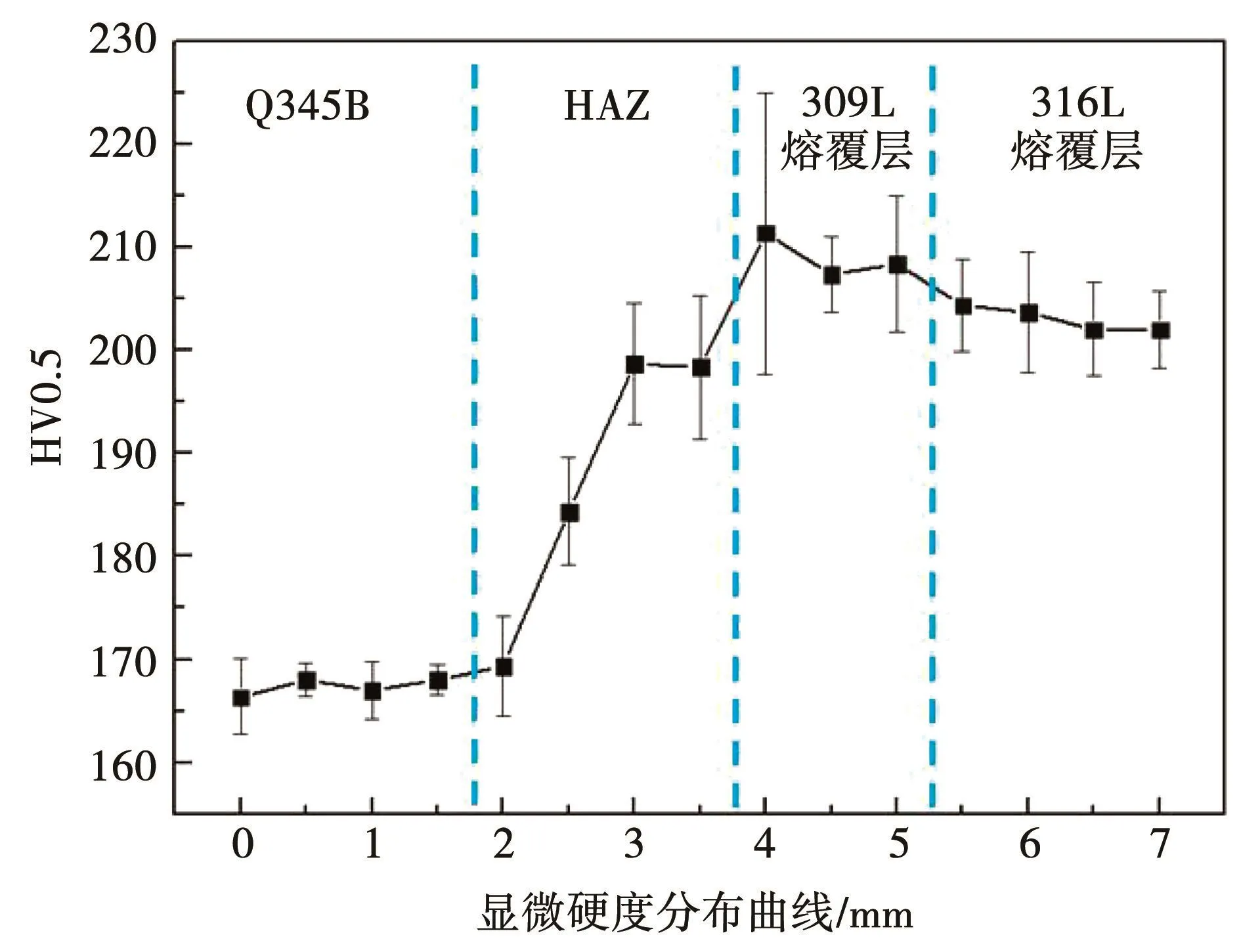

2.1.3 显微硬度

熔覆层显微硬度的分布,同样影响耐蚀层的性能。Q345B碳钢表面熔覆不锈钢的显微硬度分布如图7所示,测量方向由基体延伸到316L熔覆层中部。远离热影响区的Q345B基体组织硬度分布较为均匀,基体硬度在165~170HV之间。熔覆层底部热影响区的基体金属受到淬硬效应的影响,硬度可增加至200HV,这说明熔覆淬硬效应对基材力学性能影响较大,越接近堆焊层的热影响区的硬度越大。309L和316L的堆焊层硬度在205HV左右,均大于Q345B碳钢基体硬度。

图7 维氏硬度分布曲线

从熔覆层到基体,硬度呈梯度分布,这种呈梯度分布的硬度对提高钢板熔覆层性能是有利的。通常堆焊熔覆后,熔覆层内部会存在较高的内应力,而梯度分布的硬度可以使得熔覆层与基体之间的内应力获得了平稳过渡,降低熔覆层失效的趋势[15]。此外,提高表面熔覆层的硬度,同时能改善过流面的耐冲蚀性。

2.2 工艺评定

2.2.1 渗透检测

为确定熔覆层表面是否存在裂纹或孔洞等缺陷,开展了渗透探伤测试。渗透探伤结果如图8所示,结果表明,熔覆层内表面无圆形或线性显示,堆焊层缺陷控制良好。

图8 试板的渗透检测照片

2.2.2 弯曲性能研究

碳钢表面熔覆的奥氏体不锈钢耐蚀层经PT探伤后,按照QW-453表面耐蚀层堆焊的工艺/技能评定厚度范围和试样进行工艺评定试验。图9是碳钢表面熔覆奥氏体不锈钢耐蚀层后的弯曲试验结果,可以看出侧弯和正弯试样弯曲后都未发现肉眼可见裂纹。

图9 熔覆奥氏体不锈钢耐蚀层的工艺评定试验

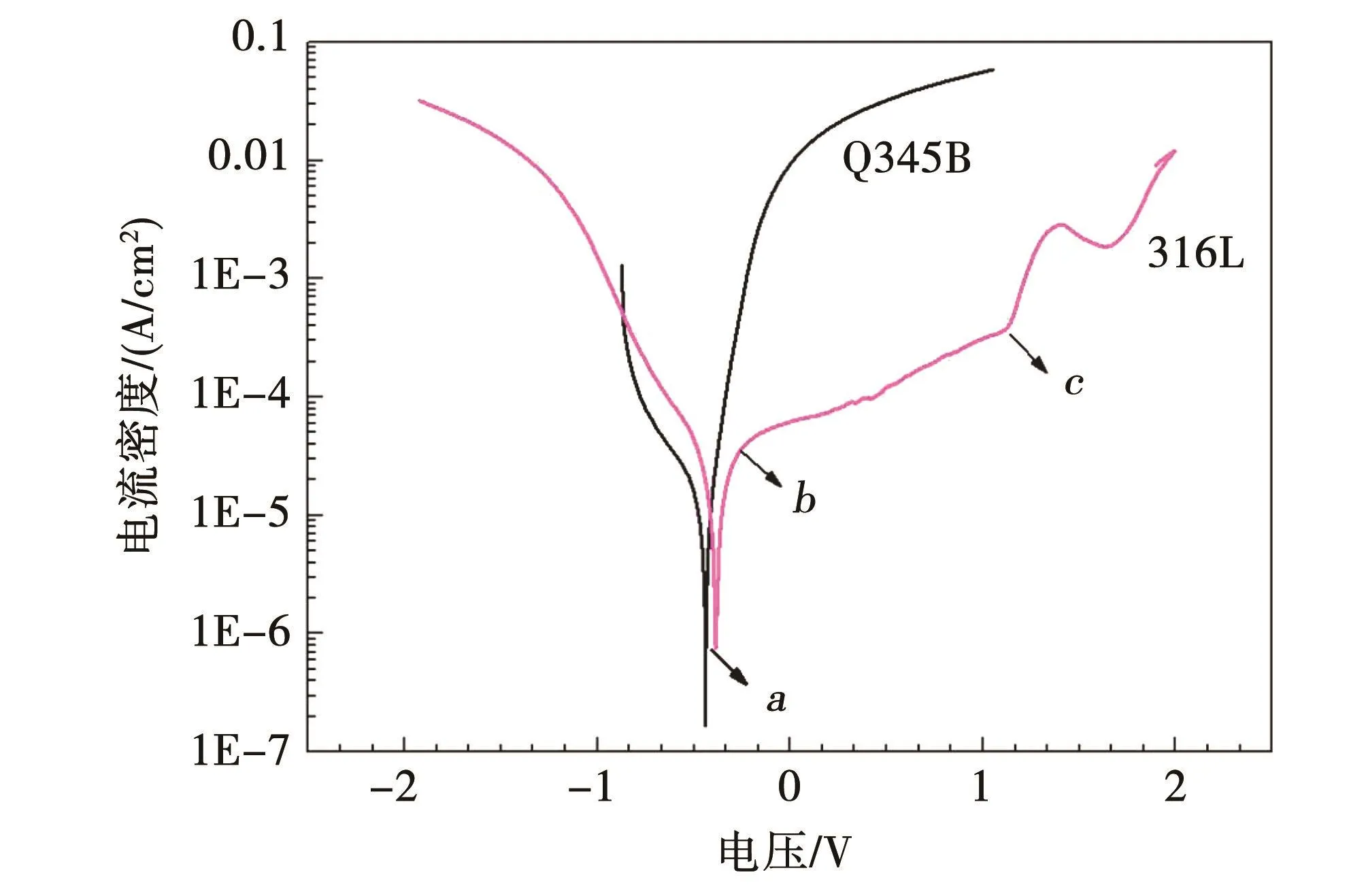

2.2.3 耐腐蚀性研究

图10为测得Q345B和熔覆的奥氏体不锈钢耐蚀层的极化曲线。图10中a点为阴极极化曲线和阳极极化曲线的交点,根据Tafel曲线拟合可得到材料的自腐蚀电流,对应的电位即材料的自腐蚀电位;从b点开始材料表面生成一层保护性钝化膜,使阳极溶解反应受到很大抑制,腐蚀速度大大降低,随着电位的正移电流密度变化很小直到c点,这个阶段金属在溶液中的腐蚀程度较小,维持较为稳定的钝化状态,因此bc段也称为钝化区,钝化区范围越宽说明材料的钝态越稳定;b点对应的电位即致钝电位(Epp),Epp可以说明腐蚀体系钝化的难易程度,Epp负值越大说明体系越容易钝化。到达c点后材料的钝化膜被击穿导致电流密度再次上升,因此c点对应的电位称为击破电位(Epit)[20]。可以看出,图10中熔覆的奥氏体不锈钢材料316L的钝化区间明显大于碳钢材料Q345B,致钝电位(Epp)略高于碳钢材料,而击破电位(Epit)显著高于碳钢Q345B,因此碳钢表面熔覆的316L奥氏体不锈钢耐蚀层在腐蚀环境中呈现出良好的耐腐蚀性能,可以起到腐蚀防护作用。

图10 Q345B和熔覆奥氏体不锈钢耐蚀层的腐蚀极化曲线

3 结论

(1)机器人自动堆焊熔覆工艺参数优良,从熔覆层顶部到底端,依次存在细小的树枝晶、粗大树枝晶、包状晶和平面晶,呈现典型的快速凝固组织特征,熔覆层内部组织整体致密均匀、无夹杂物、气孔、显微裂纹等缺陷。

(2)不锈钢与碳钢层之间的结合面呈波形,界面为扩散型冶金结合,界面结合良好。

(3)基体到熔覆层的硬度逐渐增加,不仅能使得熔覆层与基体之间的内应力平稳过渡,降低熔覆层失效的趋势,还能改善过流面的耐冲蚀性。

(4)各项工艺评定实验结果满足要求,渗透检测表面无圆形和线性显示,熔覆层侧弯和正弯均未发现肉眼可见裂纹。熔覆的奥氏体不锈钢316L耐蚀层在海水腐蚀环境中呈现出良好的耐腐蚀性能,能够对碳钢基体起到腐蚀防护作用。