发电机定子线棒层间垫条缺陷引起的绝缘击穿分析

潘剑南,李浩良

(广州粤能电力科技开发有限公司,广州 510075)

0 前言

大型发电机定子绕组由嵌装在铁芯槽内的上下层线棒组成。每一根线棒由几十根相互绝缘的股线经过编织、换位、胶化成型后包绕环氧云母带,再通过真空压力浸渍技术、模压技术成型。线棒槽部绝缘表面还要涂刷一层半导体防晕层,以减少绝缘材料和槽壁之间的电晕放电。在发电机运行过程中,定子线棒会受到很大的交变电磁力作用,其频率为100Hz,以径向电磁力为主,切向和轴向电磁力较少[1-4]。为了防止线棒振动,保证线棒防晕层与铁芯稳定良好的接触,线棒下线时在铁芯槽底、线棒层间、线棒与槽壁的气隙间均加塞半导体填料。定子绕组槽部固定结构如图1所示。槽楔、波纹板、层间垫条和槽底填料组成径向固定结构,而侧面填料或者侧面波纹板组成切向固定结构[5-8]。

图1 定子绕组槽部固定结构

如果定子绕组端部支撑、绑扎和槽部固定的工艺不符合技术要求,定子绕组就会产生很大的振动,极易引起槽内间隙产生电火花放电,使绝缘表面发生电腐蚀,加速线棒绝缘劣化。因此,定子绕组的槽部固定结构和绝缘系统的制造工艺不仅影响发电机安全运行,还决定了发电机的运行寿命。本文以一起燃气轮发电机定子绕组交流耐压试验绝缘击穿问题为例,通过相关检测,推断出绝缘击穿的原因,并提出相关防范措施。

1 试验情况

1.1 直流耐压试验情况

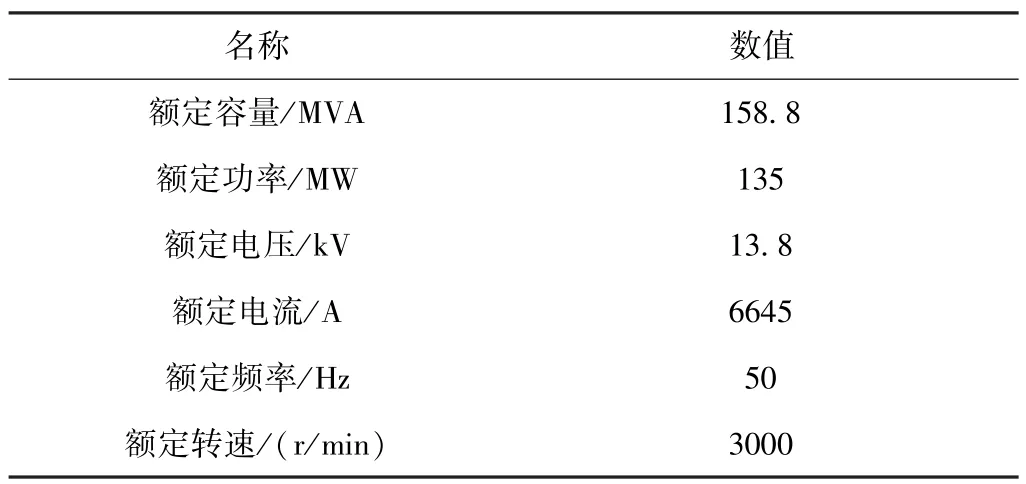

某电厂3号发电机是燃气轮发电机,定子绕组采用轴向密闭循环空气冷却方式,转子空内冷。定子绕组为双层2支路并联绕组,一共72槽。其基本技术参数见表1。

表1 发电机技术参数

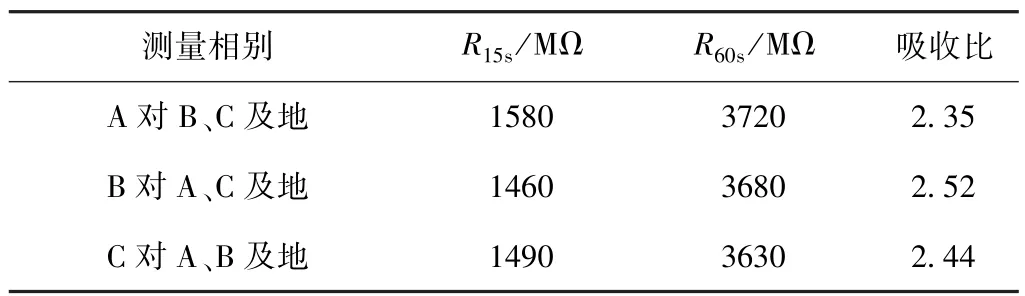

3号发电机自2016年4月开始投入商业运行,并网发电5年后在2021年2月停机进行大修检查。按照 《电力设备预防性试验规程》的要求,发电机大修在抽出转子前,需要进行定子绕组直流耐压试验和交流耐压试验,检查其绝缘状况是否良好。耐压试验前定子绕组绝缘电阻测量结果见表2,测量结果符合预防性试验标准要求,随即对定子绕组进行试验电压为2.5倍额定电压的直流耐压试验。试验电压按每级0.5倍额定电压分阶段升高,每阶段停留1min后记录泄漏电流。A相定子绕组在各阶段试验电压下的泄漏电流不随时间延长而增加,试验过程中未出现爬电和放电等异常现象,直流耐压试验通过,试验结果见表3。B、C两相定子绕组在第一次加压过程中出现放电现象,加压设备跳闸。测量其绝缘电阻和吸收比,测量结果未发生明显变化,表明B、C两相定子绕组绝缘未击穿。排除了测量误差和试验回路的不正常因素影响后,对B、C两相定子绕组进行第二次直流耐压试验,结果在更低的试验电压下出现放电现象。为了进一步确认放电原因,对B、C两相定子绕组进行第三次直流耐压试验。B、C两相定子绕组在6.9kV以下就发生放电现象,试验设备跳闸,试验结果见表4和表5。测量其绝缘电阻仍符合标准要求,定子绕组绝缘仍未击穿。在发电机抽出转子后,检查了定子绕组汽励两侧端部,未能发现明显的放电痕迹,初步判断绝缘缺陷可能位于线棒槽部直线段。

表2 定子绕组对相间及地的绝缘电阻和吸收比测量结果

表3 A相定子绕组直流耐压试验结果

表4 B相定子绕组直流耐压试验结果

1.2 交流耐压试验情况

由于B、C两相定子绕组存在绝缘薄弱点,绝缘未完全击穿,而直流耐压试验未能有效地找出绝缘薄弱的位置。因此决定对定子绕组进行工频交流耐压试验,试验电压为1.5倍的额定电压,试验时间持续1min,试验结果见表6。A相定子绕组在试验电压下持续1min未出现爬电和放电等异常现象,工频交流耐压试验通过。B相定子绕组在电压升高到5kV时发生放电,加压设备跳闸。C相定子绕组在电压升高到2.3kV时发生放电,加压设备跳闸。对B、C两相定子绕组进行绝缘电阻测量,绝缘电阻值均为0MΩ。B、C两相定子绕组绝缘已击穿。

表6 交流耐压试验结果

2 故障位置定位

试验人员在定子膛内检查了线棒槽部,未能发现放电痕迹。为了找出绝缘击穿的定子线棒,拆开了上下层线棒汽、励两端的焊接头和引线焊接头,分隔出上下层线棒。对分隔出的线棒进行绝缘电阻测试,发现B相上层14号线棒的绝缘电阻为0MΩ,对B相剩余的线棒进行试验电压为1.5倍额定电压的交流耐压试验,试验通过。试验结果表明B相定子绕组上层14号线棒绝缘击穿。用同样的方法确定C相上层29号和35号线棒绝缘击穿。

现场拆解出B相14号线棒、C相29号和35号线棒,均在线棒直线段层间垫条侧的窄面中间位置发现放电烧焦痕迹,对应位置的层间半导体垫条烧毁破损,如图2和图3所示。旁边的铁芯也有被电弧灼伤的痕迹。C相29号和35号线棒在绝缘击穿位置的两边覆盖了一些由电腐蚀造成的白带,如图4所示。而线棒槽楔侧窄面和两侧宽面没有发现其他放电痕迹。

图2 线棒放电痕迹

图3 层间垫条破损

图4 线棒表面电腐蚀造成的白带

3 故障原因分析

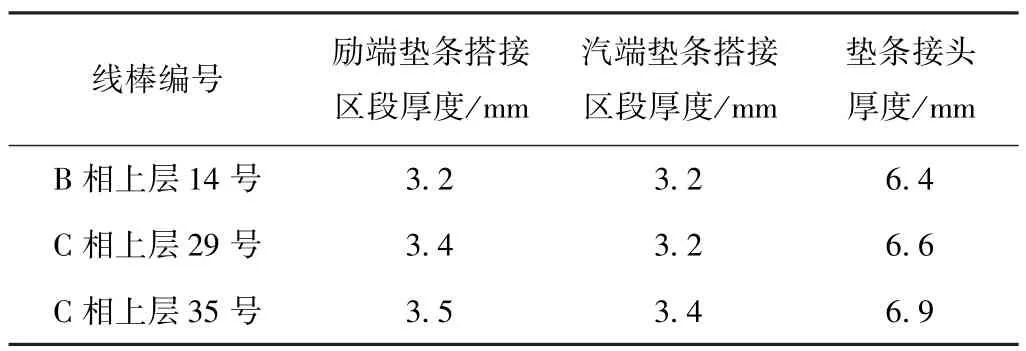

300MW及以上大容量发电机的定子铁芯长度在8m以上,沿铁芯槽内要放置多条层间半导体垫条才能铺满铁芯槽。小容量发电机的铁芯长度较短,槽内只需放置一条或两条垫条就能铺满铁芯槽。而该型号发电机的层间垫条是两段搭接式垫条,即由两条长度相等的短垫条在槽部中间位置搭接而成,垫条结构如图5所示。每条短垫条的搭接长度为50mm,厚度为4mm,搭接形成厚度为8mm的垫条接头。三根线棒绝缘击穿的位置正好在与垫条接头接触的位置。测量这3条层间垫条搭接接头的厚度均小于8mm,厚度检测结果见表7。

表7 垫条搭接接头厚度

图5 层间垫条搭接接头

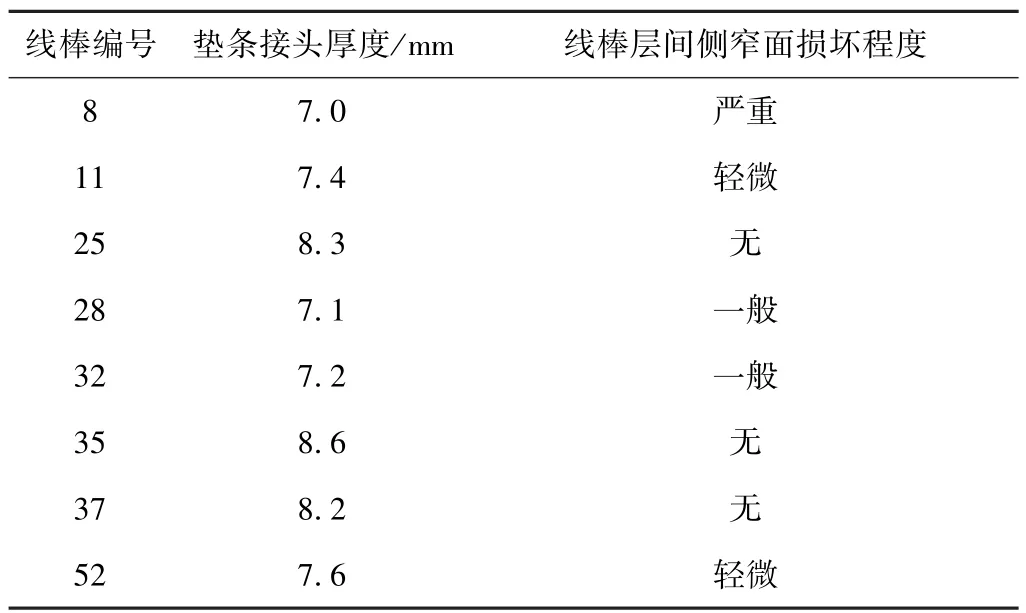

为了查找出线棒绝缘击穿的原因,对3号发电机进一步进行相关试验与检查。首先用锤击测试法检查垫条接头正上方位置的定子槽楔松紧度,发现共有8块中间槽楔的敲击声音空洞,表明槽楔已经松动。接着拆除了全部上层线棒,测量了槽楔松动线槽的层间垫条接头的厚度,发现共有5槽垫条接头厚度偏薄,最小值为7.0mm,检测结果见表8。发电机制造厂对层间垫条接头厚度要求控制在7.5~8.3mm之间,可见有5槽垫条接头厚度不符合工艺要求,其中有4根上层线棒层间侧窄面中间位置的防晕层有磨损痕迹。垫条搭接接头朝上层线棒的一面也有撞击磨损,而垫条接头厚度满足设计要求的槽内线棒防晕层完好。绝缘击穿的3根线棒的层间垫条接头也是偏薄,垫条接头厚度缺陷正是线棒绝缘击穿的最初原因。

表8 松动线槽的检查情况

由于燃气轮发电机启停频繁,定子线棒长期处于迅速膨胀和缓慢收缩的交替状态。而槽楔热胀冷缩的特性与定子线棒不完全一样,槽楔对线棒逐渐产生位移。随着运行工况不断变化,槽楔发生松动。在发电机运行时,定子上层线棒受到的电动力比下层线棒大的多,而上层线棒槽部主要由槽楔紧固,相对于下层线棒安放在槽底与铁芯接触牢固而言,上层线棒的固定比下层线棒要差些[9-10]。槽楔松动就会导致上层线棒相对于下层线棒产生较大幅值的径向振动。

为了防止电晕放电,线棒层间垫条使用的是低电阻半导体材料。层间垫条夹在上下层线棒之间,相当于线棒防晕层的一部分。但是垫条接头厚度偏薄时,上层线棒层间侧窄面与垫条接头就会产生空气间隙,相当于线棒防晕层出现分层。上层线棒径向振动就会造成间隙频繁开断。

发电机运行时主磁通会在上层线棒防晕层和层间半导体垫条感应出一定的电压。当间隙之间的电压差达到气隙击穿电压时就会产生火花放电[11-12]。这种高能量的电容性放电对线棒表面产生电腐蚀。同时放电使空气电离产生的臭氧和氮化物呈酸性,会在线棒表面产生白色的硝酸盐,腐蚀线棒防晕层和主绝缘[13]。3号发电机采用空气冷却,该类型机组与氢气冷却的机组比较,密封性能较差[14-20]。定子内部的水蒸气、氧气较多。臭氧、氮化合物与水蒸气的化学作用比较强,也会加大线棒电化学腐蚀。

另一方面,上层线棒的径向运动使上层线棒层间侧窄面防晕层直接与层间垫条撞击摩擦。一开始线棒防晕层研磨受损,随后主绝缘也受到磨损。与此同时,层间垫条也因为受到线棒的研磨和振动火花放电而损坏。线棒与层间垫条相互磨损,不仅会造成垫条接头厚度减少,还会使线棒与层间垫条之间的气隙变大,进而造成振动磨损和电腐蚀更加剧烈。如此反复恶性循环,上层线棒绝缘逐渐劣化,最终在耐压试验过程中击穿放电。线棒绝缘击穿机理如图6所示。

图6 线棒绝缘击穿机理

4 故障处理

针对线棒绝缘击穿的根本原因,将3号发电机定子绕组层间搭接式垫条全部更换为厚度为8mm的整段式长垫条,避免了层间垫条形成中间接头。对放电铁芯点用纱布打磨,然后涂刷绝缘漆。由于定子线棒的防晕层均有不同程度的磨损,为了彻底杜绝定子绕组绝缘击穿的隐患,更换了全部定子线棒。定子线棒槽楔也全部更新,并按要求全部打紧。检查槽楔松紧度合格后,对发电机进行定子铁芯损耗及温升试验和定子绕组交直流耐压试验,试验结果全部合格,3号发电机修复完毕。

5 结论

3号发电机定子线棒绝缘击穿的原因是线棒层间垫条接头厚度偏薄导致线棒与层间垫条发生振动火花放电和磨损,最终损坏了线棒防晕层和绝缘层。

线棒层间搭接式垫条的接头厚度要严格控制在技术要求的范围内,否则容易造成槽楔松动和振动火花放电等问题。建议使用安全性和可靠性更高的层间半导体垫条,如整段式的长垫条或者没有接头的短垫条,保证线棒表面与层间垫条良好接触。

发电机在设计和制造工艺上的微小缺陷在交接试验和运行初期难以被发现,这些缺陷成为发电机安全运行的最薄弱环节。经过长期运行,缺陷受到电、热、机械和化学等因素的长期作用,将在预防性试验中逐渐暴露出来。发电机生产时一定要严格把控线棒绝缘系统的制造工艺。线棒下线固定时要控制好安装质量,下线前要检查确认线棒表面防晕层清洁完好。线棒下线过程中,要加强槽内层间垫条、侧面垫条和槽楔松紧度的检查。发电机大修时,应检查槽楔的松紧度,对松动的槽楔必须重新打紧,必要时进行定子槽部线圈防晕层对地电位检查。确保发电机运行中线棒绝缘不会与槽壁和层间垫条等填充绝缘发生磨损和电腐蚀,保证发电机安全稳定运行。