高速滚动轴承不同磨损阶段的油气润滑策略研究

袁巨龙,马立兴,王金虎,吕冰海,王东峰,2

(1.浙江工业大学 机械工程学院超精密加工研究中心,杭州 310023;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

轴承的磨损失效是诸多因素耦合的损伤累积过程,涉及轴承材质、摩擦条件、接触表面状态、润滑技术等多种因素[1-2]。对滚动轴承磨损失效的数据进行统计分析发现,滚动轴承磨损失效主要受润滑状态与密封技术的影响[1]。润滑失效会严重影响接触区域成膜特性,导致轴承磨损加剧[3]。油气润滑是滚动轴承常见的润滑方式之一,是在传统润滑与油雾润滑基础上发展而来的[4]。油气润滑条件下润滑油在轴承腔内以气液两相流的形态存在,具有降温明显、耗油量低和高效清洁的优点,被广泛应用于高速、超高速角接触轴承中[5-6]。滚动轴承在高速、超高速工况下,其内部接触区域的润滑油膜温度会急剧升高,制约着轴承极限转速的提高[7]。同时,高速旋转的内外圈表面与空气摩擦会产生环形的空气流,形成气帘效应,阻挡油气对接触表面的润滑,使得轴承的润滑性能下降[8]。

国内外许多学者为提高润滑性能而在润滑方式、状态以及润滑油参数等方面进行了大量研究。王建文[9]指出油气润滑条件下的滚动轴承存在一个最佳供油量,使得轴承的润滑效果最好。李松生等[10]通过检测主轴轴承的油膜电阻和温度,对轴承内部的润滑状态进行表征,确定了最佳润滑状态的存在。李志恒等[11]确定了输油管道长度、喷嘴个数、供油量等参数对圆柱滚子轴承温升的影响。朱卫兵等[12]建立的润滑模型表明,当转速和载荷相对较高时,应采用环下润滑,但需要保证足够的供油量。MOON等[13]以润滑油进入吸水纸时形成的油带宽度对油气润滑的供油率进行表征,说明了供油间隔与油管长度的相互作用对其变化率有较大影响。TIAN等[14]对润滑油与滚动体的运动特性进行理论建模,推导出润滑剂的体积百分比与润滑油流量、气体压力、转速和球径之间的经验公式。ADENIYI等[15]对航空发动机轴承保持架与内圈之间的油气流动特性进行研究,指出轴承供油位置不同时润滑油具有不同流动特性。YAN等[16-17]建立了滚动轴承的准动力学模型并对保持架的温升进行分析,针对试验采用的两种不同润滑装置,分析了轴承腔内油液的内部流动特性和压力分布情况,得出了不同润滑装置下轴承服役过程的最佳供油参数和运行参数数据。

鉴于此,为了进一步明确高速滚动轴承在疲劳磨损的不同发展阶段所需的最佳润滑条件,避免因润滑效果下降而导致的磨损加剧问题,本文通过T08-30轴承高速性能试验机对H7003C轴承进行油气润滑试验,分别测试了普通钢制轴承与混合陶瓷球轴承在多种工况下的润滑效果。通过对试验结果的分析,可为高速滚动轴承最佳润滑策略的选择提供依据。

1 试 验

1.1 试验轴承及设备

试验采用钢制角接触轴承和陶瓷角接触轴承进行对比,其中钢制轴承型号为H7003C P4,滚动体与套圈材质均为高碳铬轴承钢,密度7.81×103kg/m3;陶瓷球轴承型号H7003C/HQ1 P4,滚动体材质为Si3N4,套圈材质为高碳铬轴承钢。两种型号的角接触球轴承主要结构参数相同,详见表1。

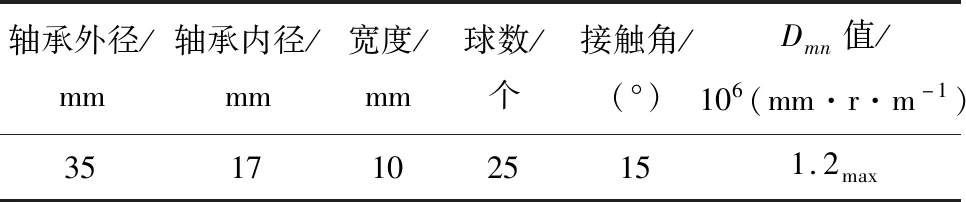

表1 H7003C型角接触球轴承结构参数Tab.1 Structural parameters of H7003C angular contact ball bearing

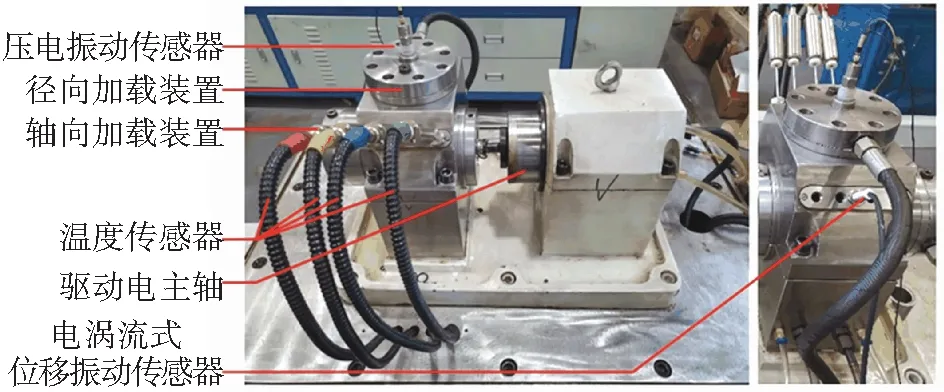

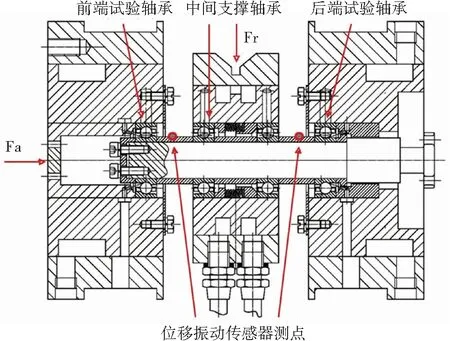

试验在图1所示的T08-30高速轴承试验机上进行,其轴承安装的轴系结构如图2所示。该试验机的最高转速为60 000 r/min,最大径向载荷10 KN,最大轴向载荷5 KN,稳态误差小于±2% FS。试验前,安装前后两套轴承作为试验轴承,轴向预紧力为100 N。试验过程中,加压装置施加轴向载荷于轴系一端并通过试验轴传递到另一端,PT100热电阻式温度传感器通过试验装置外壳上的孔位可直接测量轴承外圈温度,其测量温度范围为-100~300 ℃,热响应时间小于5 s,允差值±(0.15 ℃+0.002|t|)。电涡流式位移振动传感器和压电式振动传感器分别测量靠近轴承处主轴的振动位移和支撑轴承的振动速度,前者测量位置可通过不同孔位的工装进行调节,具体测量位置如图2所示,两者的测量量程分别为0~1 800 μm与0~15 mm/s,误差均小于1% FS。润滑油采用2.2~100 cSt不同黏度的CastrolMagna主轴锭子油,密度0.86 g/ml,闪点为83 ℃,具有极佳的氧化稳定性。油与空气混合后通过喷嘴进入试验轴承,喷油量和供油压力由喷油润滑系统控制,输油管道直径5 mm,可实现四组轴承的同步润滑,提供最大1 MPa和8 mL/min的供油压力与供油量。

图1 T08-30型高速轴承试验机Fig.1 T08-30 high speed bearing testing machine

图2 试验系统轴系结构Fig.2 Shafting structure of the test system

1.2 试验方法

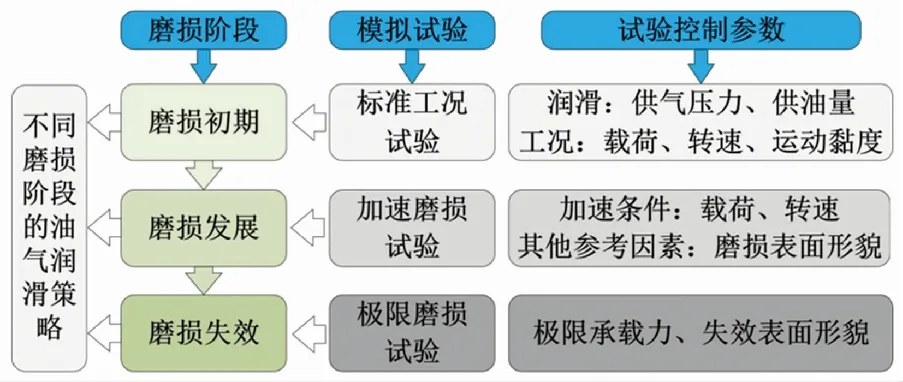

滚动轴承服役期间,滚动面损伤累积造成轴承核心元件磨损,疲劳磨损为其主要磨损形式,其磨损量符合典型的磨损特征曲线(浴盆曲线)形状,即初期磨合后轴承具有较长的磨损稳定区。本文通过标准工况试验及加速磨损试验对轴承进入磨损稳定区后的润滑特性进行模拟试验,得出稳定磨损的最佳润滑及调整策略,极限磨损试验主要探究磨损后期乃至失效过程中前述润滑策略的适用情况,以此对滚动轴承整个寿命周期的润滑策略选取提供指导,具体逻辑框图详见图3。

图3 试验逻辑框图Fig.3 Test logic block diagram

1.2.1 标准工况试验

标准工况试验主要通过分析磨损初期不同影响因素下轴承的服役表现以指导最佳润滑策略的选取。试验首先探究供油间隔、供气压力等润滑供给参数对轴承服役表现的影响。对H7003C轴承进行统一磨合后,根据经验与轴承手册推荐工况,选择1 Bar的供气压力与150 N的轴向载荷不变,在46 cSt黏度下,通过改变单位时间内泵油次数的多少,在表2所示的6组不同转速工况下下探究高速滚动轴承温度与振动速度的变化情况,随后进一步改变各转速下的供气压力并确定供气压力对润滑的影响,为后续试验参数的选择提供依据。

试验随后探究不同工况条件与轴承润滑的关系,以此指导轴承磨损前期的最佳润滑策略。根据上述转速试验结果,选取合适的工况进行变轴向载荷试验,载荷区间选择根据轴承手册推荐的服役数据进行选取,其中径向载荷200 N保持不变,每隔50 N为一组变换轴向载荷大小,确定不同载荷下轴承温度与振动速度变化情况;最后选定合适的载荷与转速工况,进行变黏度试验。试验各工况的取值范围如表2所示。

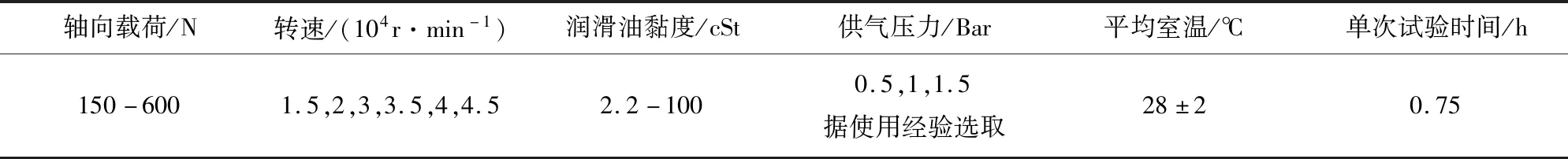

表2 试验的工况参数Tab.2 Operating parameters of tests

润滑油根据工业用ISO黏度等级分类,结合弹流润滑最佳润滑区间[18-19],这里选取2.2 cSt、6.8 cSt、22 cSt、46 cSt、100 cSt五种黏度进行试验。

1.2.2 加速磨损试验

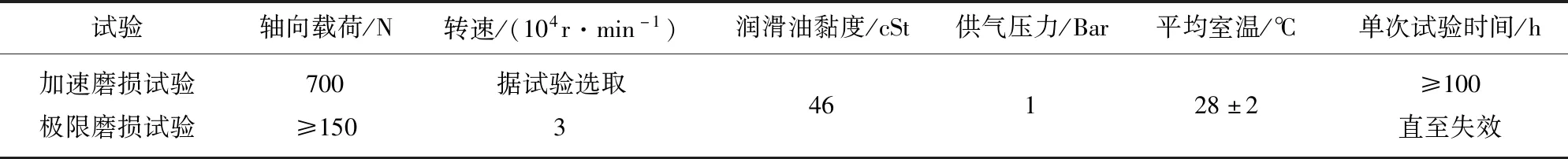

本试验主要包括加速条件的确定以及不同加速时长下轴承磨损加剧阶段最佳润滑策略探究两个方面。基于L-P寿命理论[20],因滚动轴承疲劳寿命与载荷成幂指数关系,以高载荷作为加速条件对轴承磨损的加速效果明显,试验选取统一磨合后初始磨损状况相同的4组H7003C系列轴承,以陶瓷球轴承的极限轴向载荷700 N进行加速磨损试验,同时结合24 h下的加速试验结果选取适当的转速条件,以载荷和转速的共同加速作用对轴承服役过程中磨损发展进行模拟,试验具体参数如表3所示。试验每隔25 h停止加速,并采用150 N的相同工况进行5~8组各0.75 h的润滑试验,确定此时的最佳润滑条件并结合磨损情况探究不同加速时间下轴承的最佳润滑策略。

1.2.3 极限磨损试验

本试验在高、中和低三种供油情况下对轴承的承载能力进行对比,以探究前述润滑策略的极限适用性。在供油间隔时间分别为5 min、10 min和15 min下,每隔10 s对磨合后轴承轴向加载50 N,使轴承内部温度大量聚集而加剧磨损,并实时记录温度与振动速度的数据直至轴承失效,其他工况参数如表3所示。

表3 加速与极限磨损试验的工况参数Tab.3 Operating parameters of accelerated and limit wear tests

2 结果与分析

2.1 标准工况下滚动轴承润滑策略选取

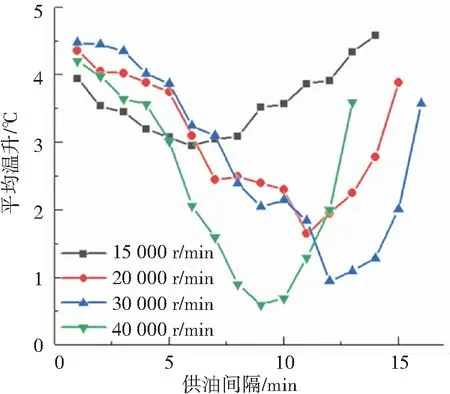

油气润滑试验过程连续供气,间断供油,通过改变供油间隔时间调整油气配比。油气喷射方向与内滚道呈20°夹角,以实现最佳润滑效果[21]。试验用H7003C普通钢制轴承在不同转速工况下的温升与振动情况如图4所示。图中温升为多传感器的平均温升,振动取靠近轴承侧主轴的振动速度值,并通过对比计算排除支撑轴承的振动干扰。图4(a)为不同转速下轴承温升随供油间隔变化的曲线图。由图可知,随单位时间内泵油次数的减小,即供油间隔的增大,不同转速下的轴承温升呈先下降后上升的趋势,且都存在一个最低温升区间;其中,15 000 r/min转速下轴承温升变化幅度较小,30 000 r/min转速下温升呈阶梯式下降趋势,直至温升最低点。由图4(b)两转速下的振动对比可以看出,分别在5~7 min与11~14 min供油间隔下两者具有较稳定的振动速度,进一步对区间内振动数据的方差进行计算后发现,在2 kHz的采样频率下,前者在6 min的供油间隔下振动方差更小,稳定性最好。故存在轴承最低温升区间与振动速度的最小方差区间,可以此作为最佳润滑策略的判定条件。

(a)温升

图5为15 000 r/min转速下改变供气压力时,轴承温升随供油间隔时间的变化情况。由图中可知,三种供气压力都在供油间隔时间为6 min时温升最小,而当供油间隔时间小于6 min且供油间隔时间相同时,气压值越高,温升越低。其原因为此时供油量较大,润滑油与滚动体之间的摩擦搅动加剧,又因轴承内部润滑油流动性不足,从而温度逐渐积累使得温升提高。提高供气压力时,可增强轴承内部的热对流,增强油气润滑的冷却效应,使得温升下降。当供油间隔时间大于6 min时,轴承处于边界润滑到乏油润滑的发展阶段,此时温度受润滑油的气-液两相状态影响更大,存在一个最佳油气配比。油-气两相润滑油在供给轴承时,在供油管道中沿管道壁呈现连续的螺旋状流动,到达润滑点时以精细的连续油滴对轴承进行润滑,润滑效果受油气配比影响较大。本文选取1 Bar的供油压力作为后续试验的基准值,通过控制供油间隔时间调整供应油量,以最低温升与振动速度的最小方差区间对应的供油间隔时间作为最佳润滑策略的供油控制参数。

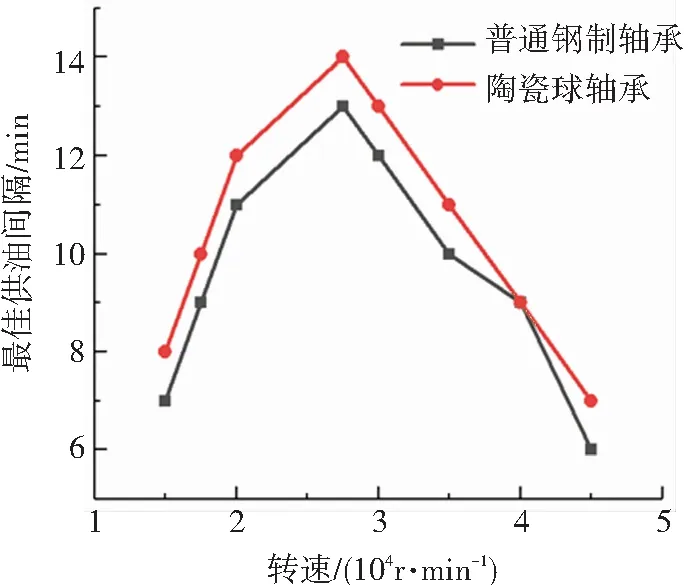

综合上述工况条件绘制两种材质的H7003C轴承各转速下的最佳供油间隔曲线如图6(a)所示。由图可知,在38 000 r/min以下的中、低速区间,普通轴承与陶瓷球轴承随转速的升高,供油间隔时间先增大后减小,其最大间隔分别为13和14 min,此时两者转速都在27 500 r/min左右;而在38 000 r/min以上的高速区间,最大供油间隔随转速升高而降低,普通轴承最佳供油间隔下降更快,需要增加单位时间内的供油量,以防止润滑失效。

因27 500 r/min转速下的最佳供油间隔存在最大值,故选定此转速进行载荷试验以清楚展现载荷的作用效果。图6(b)为最佳供油间隔时间随载荷的变化情况。当载荷增大时,供油间隔时间逐渐减小,即供油量不断增加。其中普通轴承的极限载荷在400 N左右,相比陶瓷球轴承,性能恶化更为严重。依据载荷与转速试验结果,选取150 N的轴向载荷与27 500 r/min的转速进行黏度工况试验。图6(c)为不同黏度下轴承最佳供油间隔时间的变化情况。由图可知,随着润滑油黏度的增大,普通轴承与陶瓷球轴承的最佳供油间隔时间逐渐趋于稳定。普通轴承在46 cSt黏度时已经达到最大供油间隔12 min,而陶瓷球轴承的稳定值比普通轴承更高。由此说明,当润滑油黏度低于22 cSt时,黏度因素对润滑的影响较大,故油气润滑下润滑油的选择应考虑具体黏度型号,以减轻黏度对油气配比的影响,从而提高润滑效果。

(a)转速

综上所述,H7003C系列轴承在初期磨损阶段,存在一个最佳黏度范围,此范围内低速区间存在供油间隔时间的最大值,高速区间供油量与转速线性相关,H7003C普通钢制轴承在额定载荷区间受供油间隔时间影响较小。当采用以下表4所述方案时,轴承从进入试验工况到稳定阶段的温升变化在±3.5 ℃之间,运行稳定时振动速度的方差小于0.029,在1 Bar的供气压力下换算所需油量为0.8~0.98 mL/min,具体应用时也可适当调整油气配比,依据上述试验规律使轴承温升与振动数值达到最小与相对稳定状态,即可达到最佳润滑效果。

表4 最佳润滑的工况参数Tab.4 Operating parameters of optimum lubrication

2.2 加速磨损阶段滚动轴承润滑调整方法

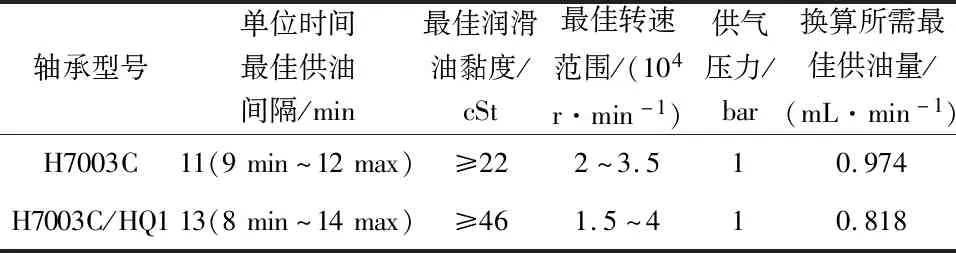

对统一磨合后的轴承轴向加载至700 N并进行24小时的加速试验,轴承在不同转速下最佳供油间隔时间和温升的对比情况如图7所示。由图可知,加载后不同转速下的轴承最佳供油时间间隔增加,且对应温升明显增大,且在27 500 r/min的转速下有最大供油间隔,故后续加速实验选取此转速工况以加速磨损效果。

(a)最佳供油间隔

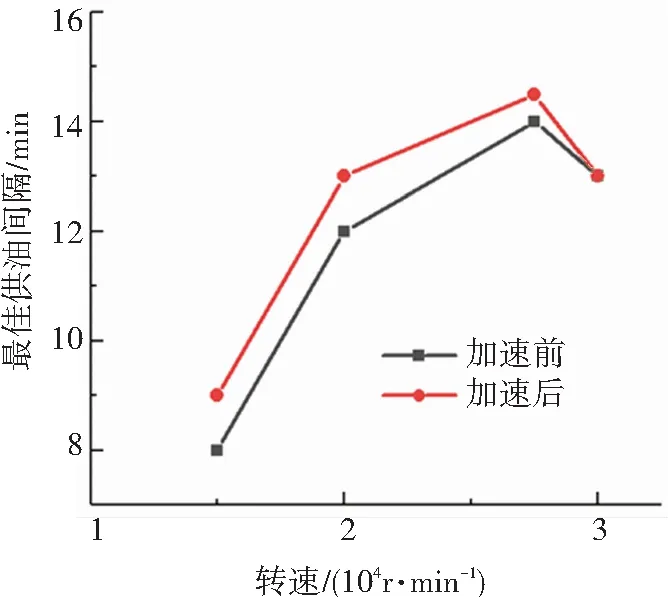

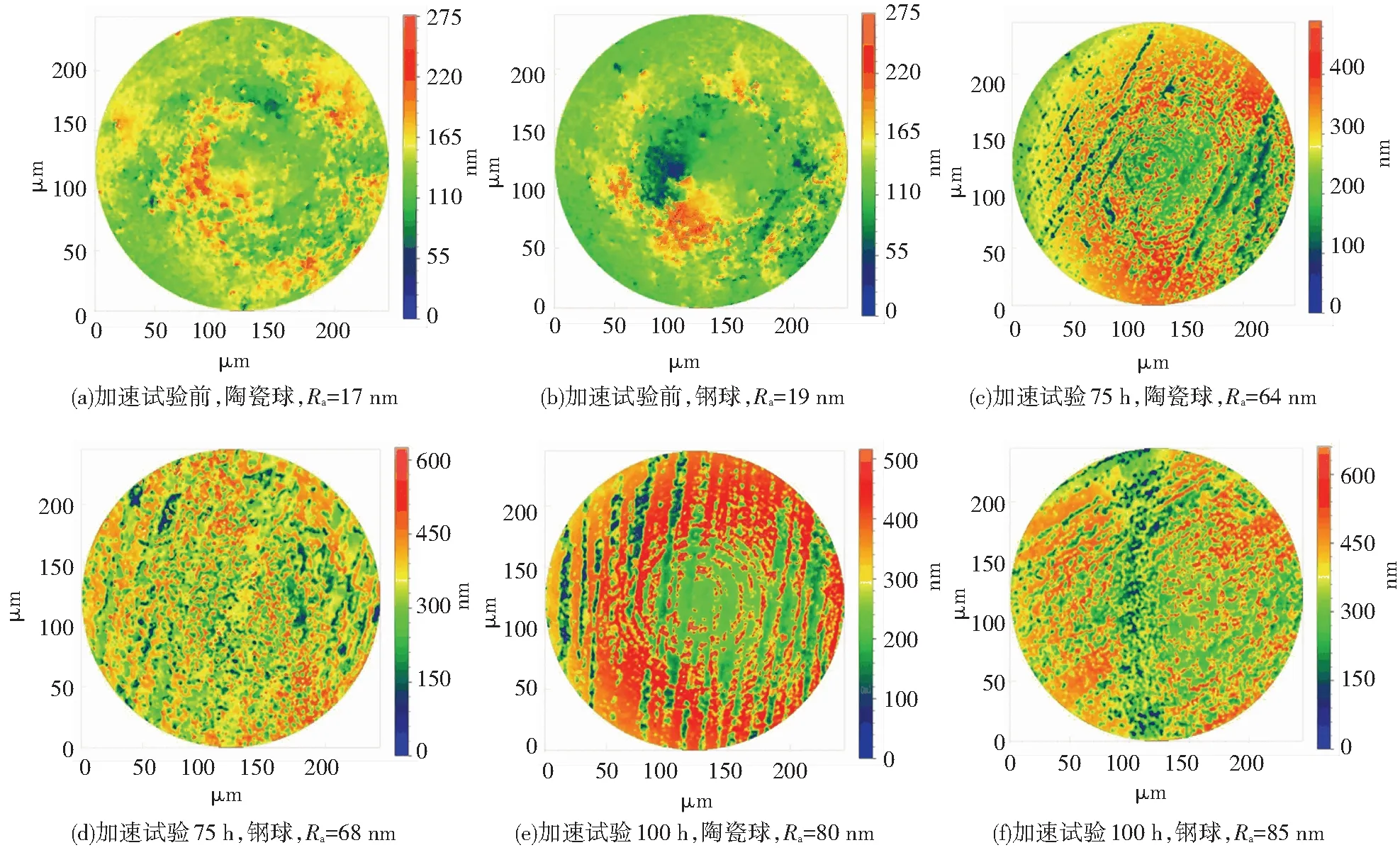

图8所示为轴承在不同加速时长下最佳供油间隔时间与滚动体表面粗糙度的对比情况。随着加速磨损试验时间的增加,普通钢制轴承与陶瓷球轴承的表面粗糙度都明显增加。普通钢制轴承在加速时间超过80 h后磨损更快。由图8(b)可知,普通钢制轴承与陶瓷球轴承对应的最佳供油间隔时间都在减小,但后者在80 h前还可稳定在最佳供油区间之内。因轴承润滑效果与滚动体的磨损状态直接相关,本试验中最佳润滑试验对轴承造成的磨损相对加速试验较小,故忽略不计。图9(a)、(b)所示分别为陶瓷球轴承与普通钢制轴承加速前的表面形貌,其原始表面粗糙度分别为17 nm与19 nm,表面无划痕、凹坑等缺陷。图9(c)、(d)对应为加速磨损试验75 h后的轴承滚动体表面形貌,陶瓷滚动体表面开始出现带状划痕,表面粗糙度增加到64 nm,而钢制滚动体表面有较密集的凹坑,表面粗糙度为与68 nm。滚动体表面粗糙度增大会使油膜润滑参数中的膜厚比减小,接触区域摩擦系数增加,导致润滑性能下降。继续进行加速磨损试验,100 h后的滚动体表面形貌如图9(e)、(f)所示,可见两种材质的滚动体磨损加剧,陶瓷球表面规则的平行状划痕明显,而普通钢制轴承磨损仍多为点状凹坑。垂直于卷吸速度方向的平行条状划痕更有利于油膜的形成,此时陶瓷球轴承可承受更大的极限载荷,具有更好的润滑特性[22],故润滑效果较好。

(a)粗糙度值

图9 滚动体加速前与加速75 h、100 h后的表面磨损形貌Fig.9 Surface wear morphology of rolling element before acceleration and after acceleration for 75 h and 100 h

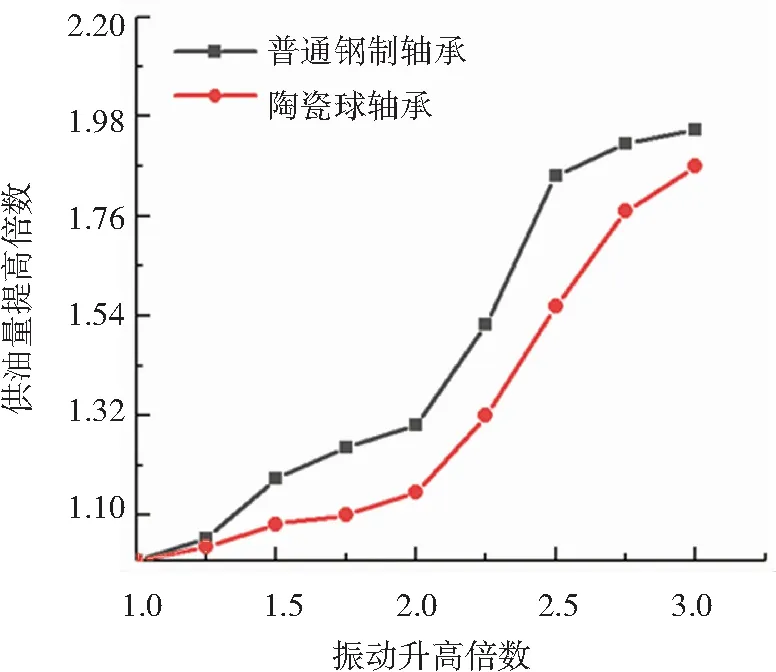

以加速前轴承的振动均值0.32 mm/s与0.98 mL/min的最佳供油量为基准,对各不同加速时长下最佳润滑策略所在区间的振动均值进行统计,绘制最佳供油量提高倍数随振动速度升高倍数变化的曲线如图10所示。由图可知,当振动均值升至基础振动均值的1~2倍时,所需最佳供油量较基准值增加较少,但在振动升高至原振动的2~2.5倍时,所需供油量急剧升高至2倍左右,说明此时合理调整供油量可有效改善轴承的润滑效果,显著提升轴承的润滑可靠性。

图10 最佳供油量增长倍数与振动速度升高倍数的关系Fig.10 Relationship between increase multiple of optimum oil supply quantity and increase multiple of vibration velocity

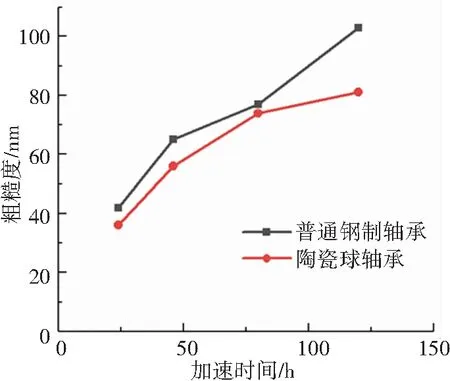

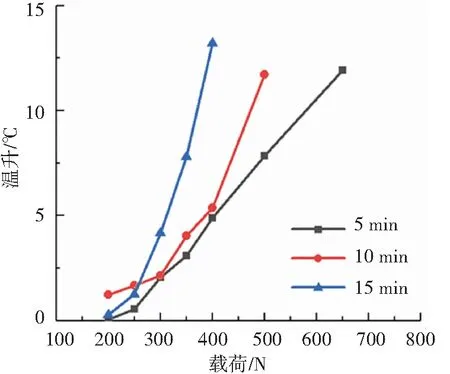

2.3 润滑策略的极限磨损适用性

为了探究滚动轴承润滑策略在接近磨损失效状态下的适用性,试验对H7003C陶瓷球轴承进行阶进式加压,直至轴承失效。在此过程中,确定不同供油间隔下轴承失效时的载荷大小,并记录轴承温升和振动随载荷增加的变化情况,试验结果如图11所示。

由图11可知,随着供油间隔的减小,轴承可承受的载荷逐渐增大,当供油间隔为5 min时,轴承在低于600 N的轴向载荷作用下振动较平稳,随后振动值因失效而急剧上升。这表明在接近磨损失效状态下轴承需要较大的油量保证润滑,符合加速磨损阶段的倍数关系特征;同时5 min的供油间隔小于磨损前期的任何工况下的最佳供油间隔,其温升也远大于加速磨损阶段的温升,表明此时轴承润滑情况恶化严重。

(a)温升变化情况

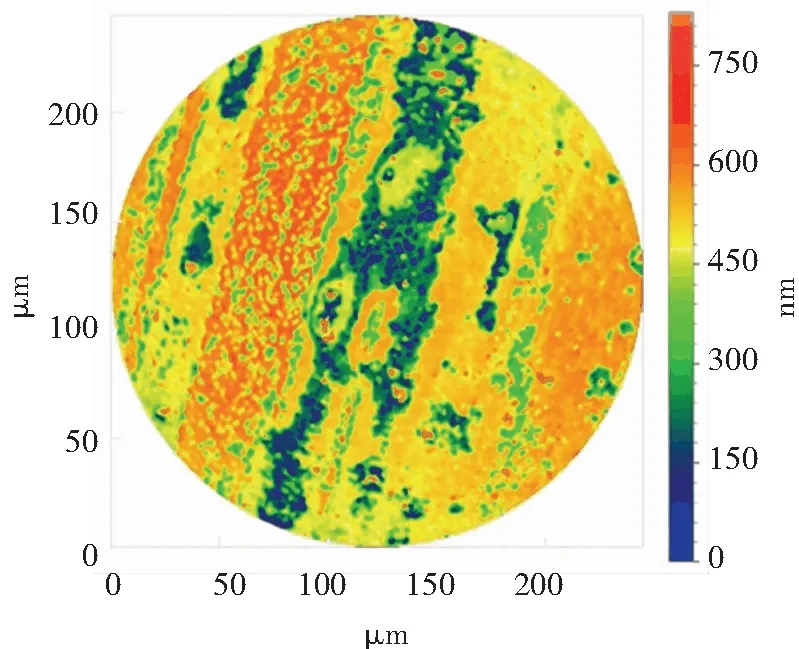

图12分别为供油间隔时间5 min和11 min下陶瓷球轴承失效后的表面形貌图,可见两者都有明显划痕,但后者划痕更加严重,进一步证明在只考虑疲劳磨损的情况下,合理选择磨损不同阶段的润滑条件有利于延缓疲劳磨损的发生,提高滚动轴承服役过程的润滑可靠性。

(a)供油间隔时间5 min Ra=99 nm

3 结 论

1)试验确定了油气润滑条件下高速滚动轴承初期稳定磨损阶段的最佳润滑策略,具体表现为:轴承温升变化在±3.5℃之间,稳定运行的振动速度方差小于0.029,在1 Bar的供气压力下换算所需油量为0.8~0.98 mL/min。可据此并结合工况变化情况合理调整油气参数,使轴承始终处于最佳润滑效果下。

2)随着磨损的加剧,轴承最佳供油间隔逐渐降低,陶瓷球轴承在加速80 h前其最佳供油间隔仍保持稳定,其润滑可靠性明显高于普通钢制轴承。当振动升高至磨损初期的2~2.5倍时,合理调整供油间隔参数可明显改善轴承的润滑效果;极限加载试验进一步证明,选取合理的油气润滑参数,可延缓疲劳磨损的发展,有效提高高速滚动轴承的润滑可靠性。