多臂协作式小天体附着取样机器人机械系统

赵志军,全齐全,潘 博,危清清,赵京东

(1.空间智能机器人系统技术与应用北京市重点实验室(北京空间飞行器总体设计部),北京 100092;2.机器人技术与系统国家重点实验室(哈尔滨工业大学),哈尔滨 150001)

小天体(包括小天体、彗星)内部蕴含了太阳系起源和生命起源的信息,含有丰富的矿物质,具有极高的科学和经济价值[1-2]。根据国际上已进行的典型探测活动,小天体探测方式可分为环绕探测、着陆原位探测、取样返回探测3类。环绕探测的典型代表为美国的Near[3]、Deep Space 1[4]、Stardust[5]、新视野New Horizons[6]、Dawn[7]、中国的CE-2[8]等,环绕探测是20世纪末21世纪初主要的探测方式,取得了大量的科研成果。21世纪初着陆原位探测兴起,典型代表为欧空局的Rosetta[9]、美国的Deep Impact。随着科技的进步,探测方式逐渐转变为取样返回,如日本的Hayabusa 1[10]、Hayabusa 2[11-12]、美国的Osiris-Rex[13-14]、欧空局的MarcoPolo-R[15]。环绕探测通过遥感等方式对小天体特性进行预测,无法获得小天体样品,具有较大的局限性;着陆原位探测可对小天体组分进行原位分析,但是局限于探测器所携带设备的能力及种类,不能全面地开展小天体特性研究;取样返回将小天体样品带回地球进行深入研究,克服了上述两种探测方式的缺点,具有较大优势,是目前主流的探测方式。

小天体表面存在弱引力、不规则、介质特性未知等特性,使得探测器附着时易反弹、侧翻,取样时易出现取样器介质适应差而不能取样的情况,造成取样返回难度极大。Rosetta的Philae探测器在彗星表面着陆时就发生了数次反弹,导致探测器最终落在了悬崖边而不是锚固在预期着陆点,这对其探测任务造成了不利影响;Osiris-Rex任务在取样器设计时认为目标小行星“贝努”表面存在大量风化层,因此其取样器采用了高压气体收集风化层的设计。但当Osiris-Rex到达目标小行星后,发现其表面特性与预期存在较大差异,虽然探测器顺利完成了风化层取样,但是实现难度大于预期。因此如何在形貌不规则小天体表面稳定附着,如何在介质特性不确知小天体表面可靠取样是目前取样返回探测任务亟待解决的技术难题。

针对该技术难题,科研人员提出了多种探测器附着取样设计方案,且有的已完成在轨验证。例如针对Hayabusa系列探测器,提出了“触碰附着、射弹取样”的附着取样方案,其特点是附着时间短,探测器侧翻及反弹风险低(失控风险小),对星表形貌及介质适应性强;但是样品采集时间短,取样次数有限,取样量少。对Osiris-Rex类探测器提出了“触碰附着、高压气体取样”的附着取样方案,将取样头安装于机械臂末端进行取样,该方案在附着时间、失控风险、星表形貌适应性方面与Hayabusa类似,此外其可多次取样,但只能采集星表风化层样品。对MarcoPolo-R探测器提出了“触碰附着、射弹破岩并清扫收集”的附着取样方案,与Osiris-Rex类似,将取样器设计于机械臂末端进行取样,该取样方式在附着时间、失控风险、星表形貌适应性方面与Hayabusa、Osiris-Rex类似,其取样器通过破岩适应多种介质,通过清扫增大样品采集量,取样能力强。上述附着取样方案仅实现了探测器在小天体表面的短时触碰取样,尚未实现探测器在小天体表面的长时间附着固定及取样(特指附着固定后进行取样),均规避了探测器在小天体表面的长时间附着固定难题。解决该难题对提高探测器在小天体表面停留时间、延长取样时间、提高取样量、开展原位资源勘察以及未来的小天体自防御及资源利用等均具有重要意义。

本文结合我国小天体探测中附着固定及取样任务需求,研究可附着固定及取样的探测器、附着取样机器人机械系统实现方案,着力解决探测器在弱引力且不规则、环境未知且不确定小天体表面的稳定着陆、长时间附着固定、可靠取样等难题。本文首先提出了一种具备在岩质类小天体表面进行附着固定、附着取样、接触取样等多种功能融合的附着取样机器人机械系统设计方案;随后采用仿真手段对机器人机械系统的设计合理性进行了仿真分析;最后研制了原理样机,并用实验手段对附着固定、样品采集等核心环节进行了试验验证。

1 附着取样机器人设计约束及设计指标

1.1 设计约束

附着取样机器人设计时需考虑的小天体特性主要体现在以下几个方面:

1)星表弱引力。小天体表面引力极小,一方面导致探测器着陆时易反弹,这要求探测器着陆时能够对冲击能量进行耗散,且着陆后能够与小天体形成机械固连防止飘走;另一方面导致取样时样品易于悬浮或飞溅,这要求能够对悬浮或飞溅的样品进行收集。

2)星表形貌非结构化。大多数小天体直径位于数十米到数百米量级之间,其表面难以找到类似于月球、火星等大星体表面平坦的地形用于着陆。这要求探测器在小天体星表着陆时能够根据地形匹配着陆构型,确保稳定着陆,不发生倾覆;同时探测器着陆后应能够进行星体姿态调整,以利于探测器上载荷开展后续探测任务。

3)星表介质特性未知。星表介质特性主要影响着陆阶段附着机构在星表的缓冲特性,着陆后附着机构在星表的固定以及取样器与星表的相互作用等。这要求探测器着陆时缓冲阻尼自适应,且附着机构、取样器等对星表介质有较强适应性。

1.2 性能指标

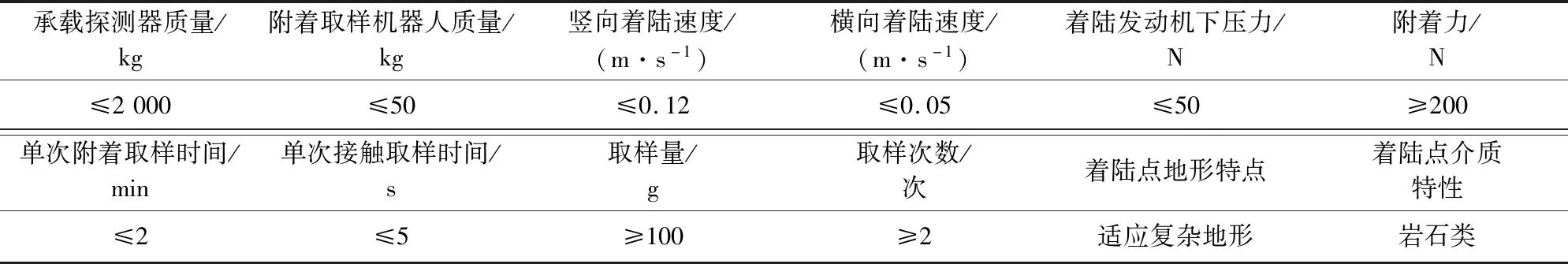

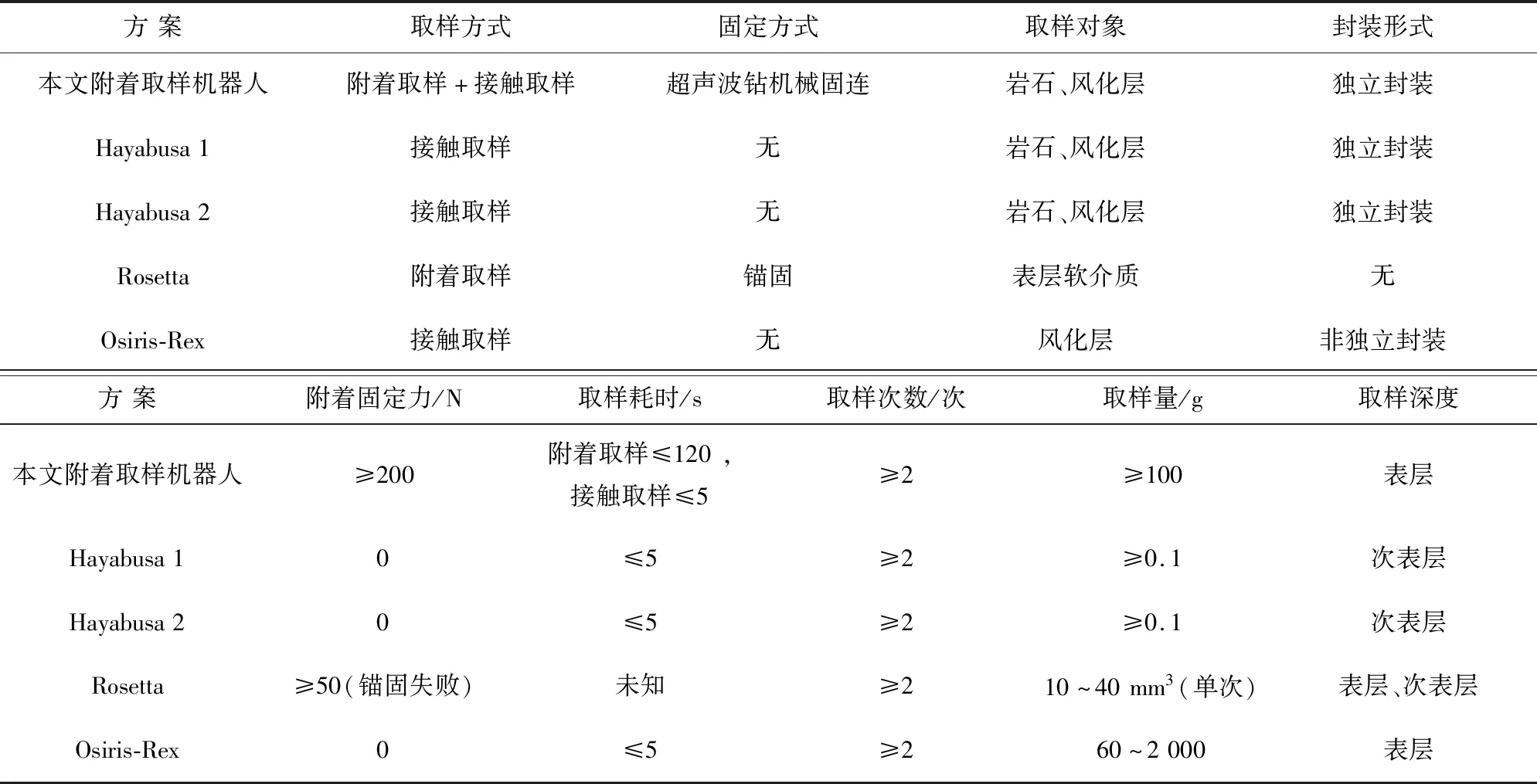

附着取样机器人性能指标见表1。

表1 附着取样机器人系统指标Tab.1 Performance indexes of anchoring and sampling robot

2 附着取样机器人机械系统设计

2.1 基本组成及工作原理

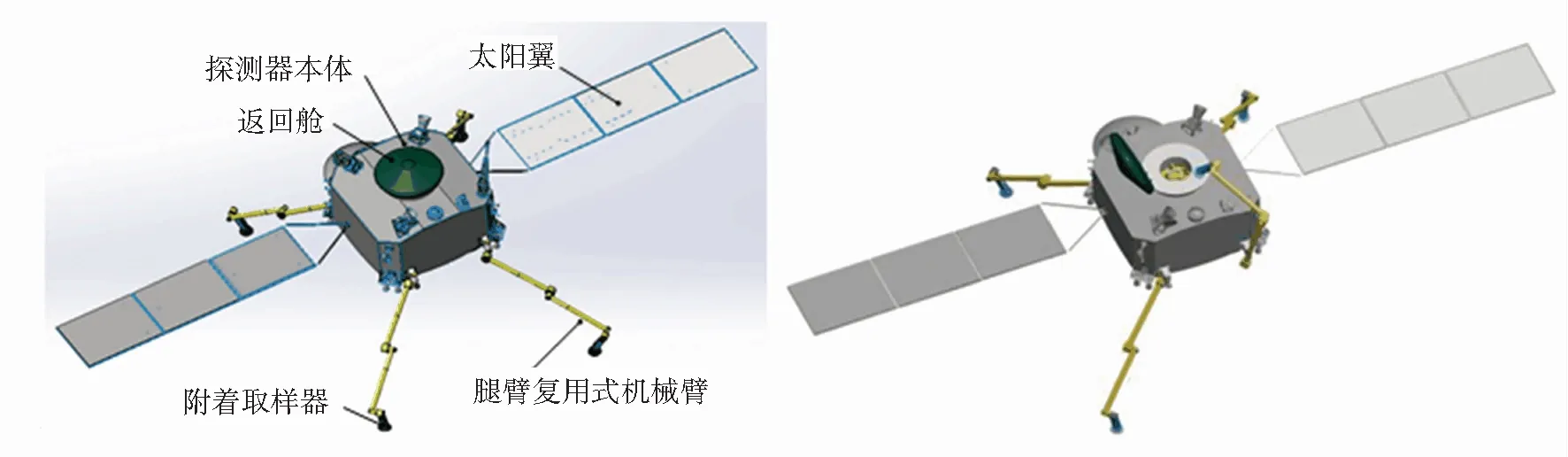

附着取样机器人机械系统核心组成为机械臂和附着取样器,如图1所示。4个机械臂均布于探测器外围,每个机械臂包含4个模块化关节,发射时折叠压紧,着陆前展开;附着取样器安装于机械臂末端位置,其兼具附着固定及取样功能。探测器顶部设计有20 N下压力发动机,该发动机在着陆时用于提供下压力,防止探测器着陆反弹,在着陆后用于提供附着取样器钻进星表的钻压力,发动机在探测器固定完成后即关闭。着陆时,附着取样机器人的机械臂实时感知附着取样器与星表的接触力信息,4个机械臂通过力柔顺控制自适应星表地形,同时利用机械臂柔顺运动过程中的关节反驱对着陆冲击能量进行耗散,实现主动软着陆。附着取样器内部设计有超声波钻进机构和磨削清扫机构。超声波钻进机构可通过在星表打孔形成机械固连,而磨削清扫机构可对打孔产生的样品进行收集,收集的样品被封装于附着取样器外置的样品容器中。附着取样器内部的磨削清扫机构也可对附着点进行磨削和清扫,通过磨削方式实现取样。取样完成后,探测器利用机械臂将样品容器放入返回器。如果探测器附着固定失败,其仍可利用附着取样器内部高速旋转的磨削清扫机构实现接触取样,实现附着取样机器人与Osiris-Rex探测器类似的接触取样功能。此外,该附着取样机器人可通过4个机械臂之间的步态协调及附着取样器的多次附着固定在小天体表面爬行,实现多点探测。

与已有设计方案相比,该附着取样机器人在实现附着固定、附着取样、接触取样等核心功能同时,兼顾探测器自适应主动着陆缓冲、放样、爬行、调姿、辅助起飞等功能,是一种高度集成化的附着取样设计方案。

图1 附着取样机器人构型布局示意Fig.1 Configuration of anchoring and sampling robot

2.2 腿臂复用机械臂设计

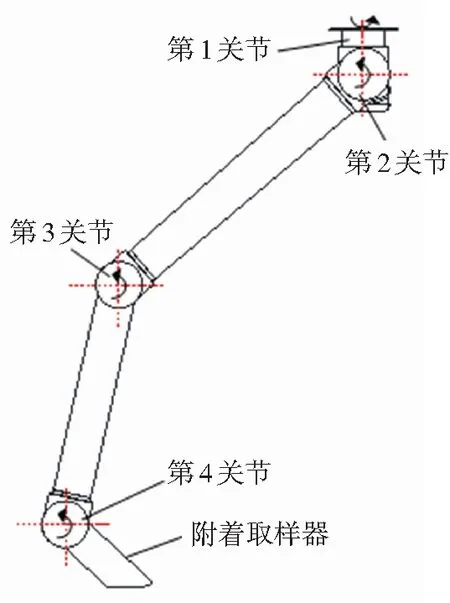

腿臂复用机械臂兼顾了着陆腿和样品转移机构两种功能。每个机械臂有4个关节,第1关节为偏航关节,第2、3、4关节为俯仰关节,机械臂配置如图2所示。

图2 腿臂复用式机械臂构型示意图Fig.2 Configuration of reusing leg and arm

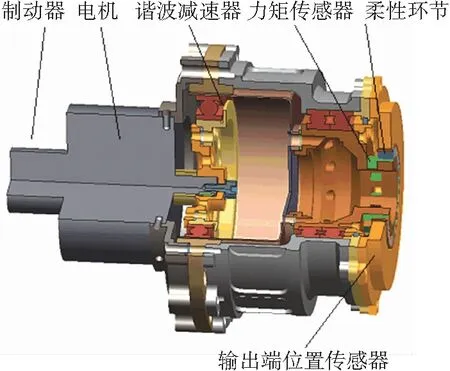

机械臂第1、2、3关节相同,第4关节较小,两种关节额定输出扭矩分别≥30、15 N·m,额定输出转速均≥90°/s,单关节质量≤2.0、1.5 kg,重复定位精度均≤0.5°,力矩传感器精度≤1%FS.。4个关节传动方式相同,基本组成均为制动器、电机、谐波减速器、输出端力矩传感器、柔性环节、输出端位置传感器等,关节组成如图3所示。

图3 机械臂关节三维模型Fig.3 3D model of arm joint

关节输出端位置传感器用于反馈关节输出位置;输出端力矩传感器是机械臂工作的力感知单元,可感知机械臂末端载荷,判断附着取样器是否与星表接触,实时监测附着过程中的力信息等;柔性环节可防止着陆阶段冲击载荷对关节造成损坏;制动器实现机械臂构型保持。着陆瞬间,机械臂根据其与星表的接触力控制各关节进行反驱阻抗运动,通过关节的反驱转动实现对探测器着陆冲击能量的耗散,即实现了主动软着陆。根据关节性能指标可知,即使探测器以最大着陆速度(竖向0.12 m/s、横向0.05 m/s)接触星表时,4个机械臂的第2、3关节分别进行<10°反驱可耗散竖向着陆载荷,第1关节反驱<5°可耗散横向着陆载荷。

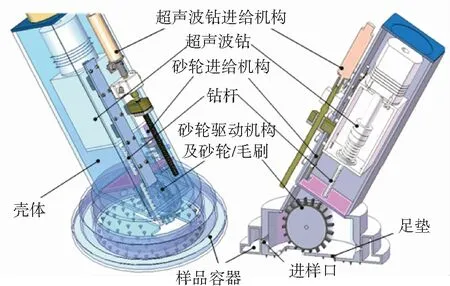

2.3 附着取样器设计

附着取样器三维模型如图4所示,安装于机械臂末端位置,兼具固定和取样功能。其主要由壳体、超声波钻进给机构、超声波钻、钻杆、砂轮、毛刷、砂轮进给机构、砂轮驱动机构、足垫、样品容器等组成,样品容器上设计有进样口。超声波钻可在超声波钻进给机构驱动下在壳体内上下移动,砂轮与毛刷固连且安装于砂轮进给机构上,砂轮和毛刷可在砂轮进给机构驱动下壳体内上下移动。超声波钻与砂轮/毛刷在壳体内异面布置,相互之间互不干涉、相互独立。在壳体底部安装有足垫,足垫固连于壳体。样品容器以环状形式嵌套在壳体底部外表面,在一定拉力作用下其可与壳体脱开。超声波钻利用压电陶瓷的逆压电效应,在超声频交流电激励下压电陶瓷产生几千赫兹到几万赫兹的超声频机械振动,采用极小钻压力在数十秒内可在岩石表面产生数毫米的深孔,特别适合于小天体等微重力环境中岩石介质的打孔操作[16]。附着取样器通过砂轮和毛刷对硬质岩石和风化层均可取样,确保了探测器针对特性未知小天体具有取样能力。

图4 附着取样器三维模型Fig.4 3D model of anchoring and sampling manipulator

2.4 附着取样机器人先进性分析

本文所提方案核心功能和性能与国际先进方案的对比如表2所示。

表2 本文方案核心功能国际对标Tab.2 International benchmarking of core functions of proposed scheme

探测方式方面,本文方案在保证取样返回同时独具附着固定功能,该功能可延长探测器在星表停留时间,使得样品采集和原位探测更易于开展,优于不具有附着固定功能的探测方案;附着固定方面,本文方案采用超声波钻固定,可实现小钻压力下在岩石类介质中的快速固定,且固定力较大,优于无附着固定力的探测方案;取样方面,本文方案兼顾接触和附着两种取样模式,单次取样耗时与国际先进方案相当,但是由于其具有附着取样功能,因此在取样总次数方面更具优势,有利于获得更多样品;此外,本文方案在取样深度、样品粒径、封装形式、取样对象方面与国际先进方案相当。

3 附着取样过程仿真分析

3.1 着陆缓冲仿真分析

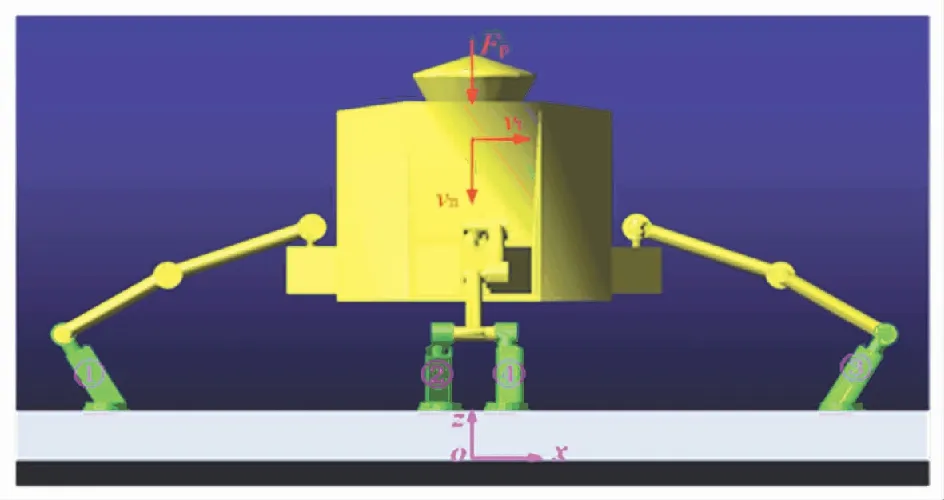

为了验证本文所提的通过机械臂关节反驱实现探测器着陆缓冲方案的可行性,利用ADAMS和MATLAB软件联合对探测器在小天体表面的着陆缓冲过程进行仿真分析。仿真模型如图5所示,探测器4个机械臂分别标记为①、②、③、④,仿真中设置星表固定坐标o-xyz,探测器竖直着陆速度vn指向星表z方向,水平着陆速度vt沿星表x方向。仿真时探测器质量为2 000 kg,竖向着陆速度0.12 m/s,横向着陆速度0.05 m/s,着陆点摩擦因数1.0,着陆面刚度500 000 N/m,重力加速度0g,着陆面倾角为0°(4腿同时着陆)。探测器与星表接触瞬间,其顶部施加沿中心线竖直向下的20 N推力。

图5 探测器着陆仿真模型Fig.5 Landing simulation model of the spacecraft

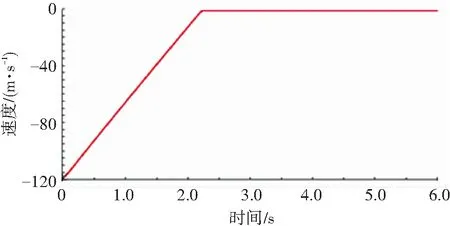

探测器机械臂关节施加主动电磁阻尼,且以竖直速度vn=0.12 m/s、水平速度vt=0.05 m/s着陆时,其速度、位移以及各机械臂与星表的接触力分别如图6所示。

由图6可知,探测器着陆稳定(速度降为0 m/s)时间为2.3 s,由机械臂缓冲导致的探测器本体高度下降128.5 mm,着陆过程中探测器未发生反弹。由于存在水平着陆速度,各机械臂与小天体表面的接触力不同,其中腿①的接触力最小,腿③的接触力最大,腿②、④的接触力基本相同,这与探测器水平速度由腿①指向腿③符合。着陆时最大接触力发生在腿③为1 380 N,该力峰值是由于着陆瞬间各阻尼电机运动延迟而导致。经仿真可知,探测器着陆附着时无反弹,其着陆冲击能量可通过机械臂关节反驱实现耗散。

(a)探测器速度

3.2 取样仿真分析

小天体样品颗粒的运动特性在弱引力环境下与重力环境下存在较大差异,且地面重力环境下通过试验手段实现样品颗粒微重力运动模拟难度极大。为了分析本文附着取样器取样时样品颗粒运动特性,验证设计的正确性,本文通过仿真对附着取样器磨削和清扫操作进行分析。附着取样器取样时,内部高速旋转的砂轮和毛刷对星表进行磨削和清扫以产生样品,同时该样品在砂轮和毛刷高速撞击下经进样口飞入样品容器,取样完成。

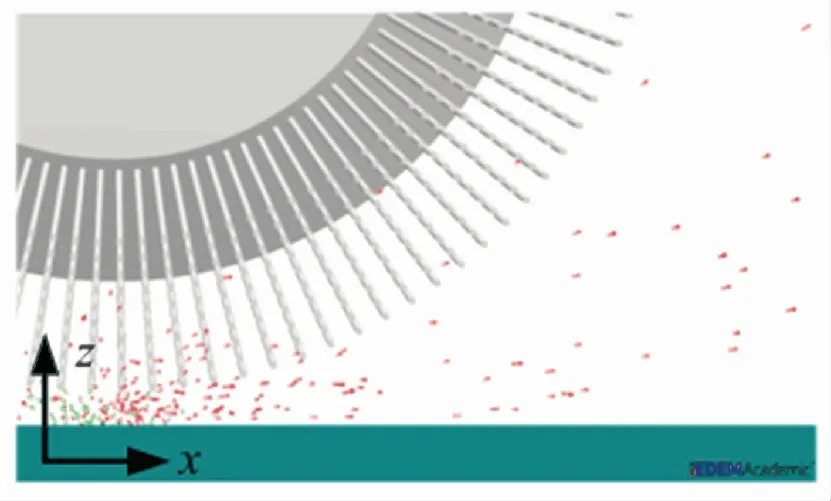

3.2.1 砂轮磨削取样仿真分析

使用EDEM软件建立砂轮和模拟星壤离散元模型,仿真模型中模拟星壤密度参照C类小行星平均密度,其余参数参照地面岩石类介质,模拟星壤参数为:密度2.2×103kg/m3、泊松比0.44、剪切模量1.0×107Pa、恢复系数0.35、静摩擦因数0.44、滚动摩擦因数0.2;模拟星壤与砂轮接触的恢复系数为0.75、静摩擦因数和滚动摩擦因数均为2。模拟星壤相互之间的黏结力通过bongding模型实现。砂轮的转速为3 000 r/min。

砂轮磨削模拟星壤的仿真结果如图7、8所示,箭头所指方向为样品颗粒的速度方向。可以看出,模拟星壤在受到砂轮磨削后产生的样品颗粒运动方向与水平方向的夹角在0°~40°,同时可知样品颗粒运动速度在x向和z向分量较大、y向分量很小。可见本文附着取样器的样品容器通过进样口进行样品收集的设计是可行的。

图7 砂轮磨削离散元仿真Fig.7 Discrete element simulation of wheel grinding

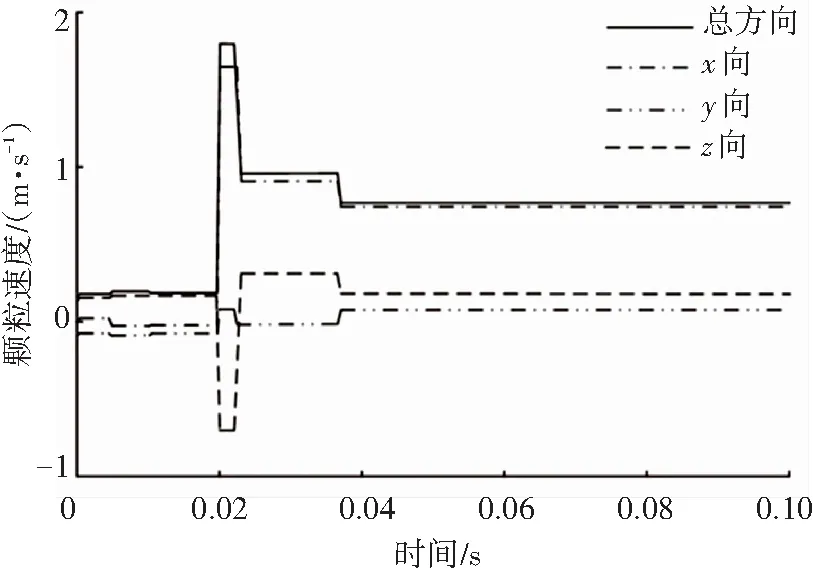

3.2.2 毛刷清扫仿真研究

在EDEM软件中建立毛刷清扫样品颗粒的离散元模型,毛刷转速与砂轮一致,设置为3 000 r/min,仿真参数与磨削取样一致,仿真结果如图9、10所示。通过仿真可知,样品颗粒运动方向与水平方向的夹角范围为0°~45°,同时可知样品颗粒运动速度在x向和z向分量较大、y向分量小,样品颗粒主要沿毛刷径向运动。在毛刷清扫作用下,样品颗粒的初始合速度为1.78 m/s,经过毛刷多次碰撞后降为0.76 m/s。同时可知,样品颗粒在毛刷清扫作用下的运动速度小于砂轮磨削作用下的运动速度。可见利用毛刷清扫也可将样品颗粒经进样口送入样品容器,本文附着取样器样品收集设计是可行的。

图9 毛刷清扫离散元仿真Fig.9 Discrete element simulation of brush cleaning

图10 毛刷清扫时单个样品颗粒的运动速度Fig.10 Velocity of a sample particle subject to brush cleaning

4 地面模拟实验验证

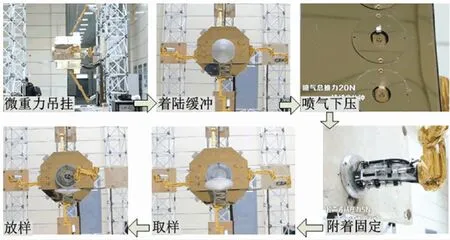

4.1 全流程演示实验

为了验证附着取样机器人方案的正确性,研制了原理样机,在此基础上对探测器着陆缓冲、附着固定、取样、放样等操作进行了全流程实验验证。着陆面采用砂岩来近似模拟岩石类小天体表面,实验过程如图11所示。

图 11 附着取样全流程试验示意图Fig.11 Schematic diagram of whole process test of anchoring and sampling

实验流程如下:

1)将附着取样机器人安装于探测器模拟体上,并吊挂于摆锤式地面微重力试验平台上,控制机械臂全部展开为着陆状态。在微重力工装辅助下探测器以初始速度着陆,着陆瞬间探测器顶部喷气装置产生20 N下压力,机械臂通过自适应控制完成主动缓冲,附着取样器与砂岩平稳贴合。

2)探测器顶部喷气持续2 min,超声波钻以12~15 mm/min速度钻进着陆点砂岩,持续钻进120 s(试验完成后对钻进深度进行测量,分别为22.3、22.1、23.4 、24.0 mm)。

3)附着取样器内部的超声波钻附着固定完成后,其内部的毛刷对产生的钻屑进行清扫取样,随后砂轮进行磨削取样。

4)取样完成后,将其中一个附着取样器内部的超声波钻提起以解除固定,再利用机械臂将该附着取样器送至返回器放样位置,并将样品容器放入返回器中,完成放样。

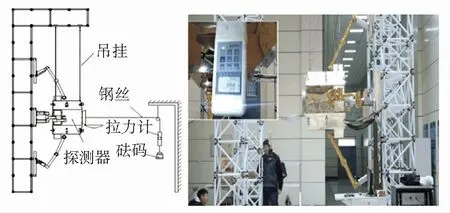

上述实验过程中,通过悬挂砝码方法对探测器产生的附着力进行了测试,如图12所示。附着完成后,在探测器轴线位置安装钢丝绳,在钢丝绳上串接拉力计,并在末端吊装砝码,逐渐增加砝码质量,观察附着取样器与砂岩接触间隙。将砝码逐渐增加至20 kg,4个机械臂末端的附着取样器均未脱开附着点,附着取样器未被拉起。证明该种工况下附着取样机器人可产生至少200 N的附着力。

图12 附着力测试Fig.12 Test for anchoring force

4.2 磨削取样实验

在砂岩、花岗岩、45号钢3种介质中进行砂轮磨削取样实验。

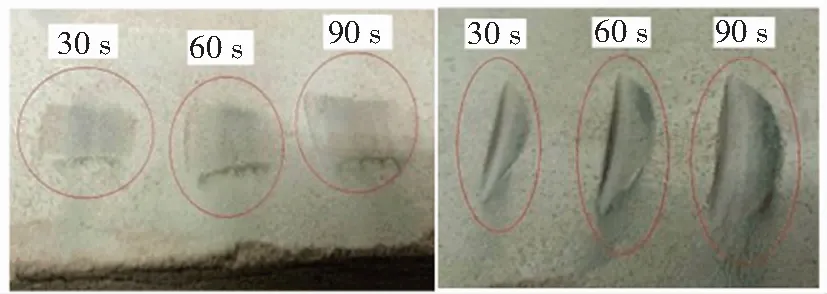

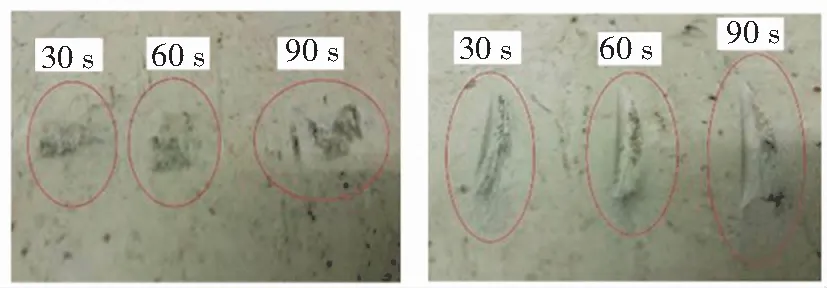

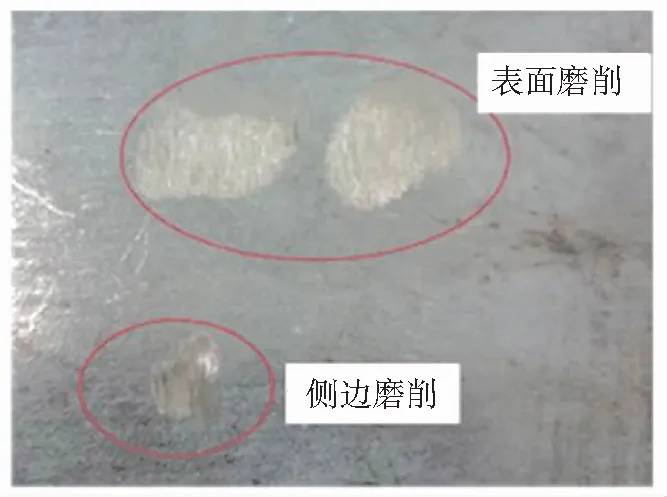

用附着取样器砂轮分别对砂岩、花岗岩、45号钢进行磨削,砂轮运转速度为4 000 r/min,供给电流为0.44 A。磨削方式有砂轮表面磨削和砂轮侧边磨削两种,磨削时间分别为30 、60 、90 s,实验结果分别见图13~15。

(a)表面磨削 (b)侧边磨削图13 砂轮表面和侧边分别磨削砂岩Fig.13 Grinding of sandstone via surface and side of grinding wheel

(a)表面磨削 (b)侧边磨削图14 砂轮表面和侧边分别磨削花岗岩Fig.14 Grinding of granite via surface and side of grinding wheel

图15 砂轮表面和侧边分别磨削45号钢板Fig.15 Grinding of 45# steel plate via surface and side of grinding wheel

由上述3种介质的磨削实验可知:

1)通过砂轮磨削方式对岩石类及金属类介质均可进行取样,且磨削时间越长磨痕越深,产生的样品越多,进一步验证了本文取样设计方案的可行性;

2)砂轮分别采用表面和侧边进行磨削时,对材料产生的接触应力不同,侧边磨削方式接触应力大,磨削深度大,产生的样品多;短时间的侧边磨削比长时间的表面磨削生成样品量多,因此接触应力比磨削时间对样品生成量影响更大。

5 结 论

本文提出了一种具有自适应主动缓冲、超声波钻附着固定、磨削清扫双模式取样的一体化附着取样机器人机械系统方案。

1)附着取样机器人腿臂复用,采用主动自适应反驱控制策略,可实现弱引力条件下探测器着陆冲击能量耗散,为探测器在弱引力、不规则小天体表面稳定、无反弹、多次着陆提供了解决方案。经仿真分析,探测器以极限速度着陆平坦区域时,着陆稳定时间≤2.5 s,探测器主体下降高度<130 mm,着陆过程无反弹。

2)基于超声波钻钻压力小、硬质岩石中钻进效率高、钻屑即为样品的特点,设计了一体化附着取样器。如果成功附着固定,可通过毛刷清扫方式对钻屑或风化层进行取样,也可通过砂轮磨削方式对星表进行取样;如果附着固定失败,可通过砂轮磨削实现对星表的接触取样。一体化附着取样器兼顾了附着取样和接触取样,极大地提高了探测器取样时的冗余能力和针对不同介质的适应能力;

3)原理样机全流程实验表明,附着取样机器人可实现着陆缓冲、附着固定、取样、放样等功能,且在砂岩中的附着固定力可达200 N;取样实验表明,本文所提磨削取样方式对砂岩、花岗岩等岩石类以及45号钢等金属类介质均可进行取样。