城市轨道交通列车车载信号设备隔振方案研究

李东风

(上海富欣智能交通控制有限公司, 201203, 上海∥高级工程师)

随着我国内地城市基础设施建设的不断发展,城市轨道交通越来越普及,而城市轨道交通列车(以下简为“城轨列车”)运营对信号控制系统的安全性、可靠性和智能化要求也逐步提高。城轨列车运行时难免产生振动和冲击,这会对列车的车载信号设备造成损伤,甚至失效。因此,列车车载信号设备的隔振方案尤为重要。

1 背景介绍

1.1 隔振方案的应用现状

行业内隔振方案多采用正向分析和反向应用测试两种方式。正向分析是通过有限元等软件进行模拟,设计出相应的隔振方案;反向应用测试则是预选隔振方案并应用,通过测试隔振效果来验证方案的可行性。

目前,列车转向架安装的设备多采用刚性连接和弹性连接的方式。上海轨道交通9号线和11号线运营初期采用的是刚性连接信号设备,但随着运营年限增加,刚性连接的信号设备出现故障后,通过反向应用测试,认为选择钢丝绳隔振方式的弹性连接方式的效果更好。

1.2 车载设备遇到的问题

在上海富欣智能交通控制有限公司(以下简为“富欣智控”)实施的A项目中,城轨列车采用的是钢轮钢轨制式。富欣智控CBTC(基于通信的列车控制)系统中,列车的定位功能是通过车载信标天线与轨旁信标交互的方式来实现的,同时实现了列车的站台停车定位功能。在项目开通运营后,本研究发现车辆有随机丢失信标的情况,甚至会影响到信号系统的车辆定位功能。在排除了电缆连接、电磁干扰和软件解析等方面的可能性故障后,车载信标天线就是最可疑的故障点了。

根据GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》(等效IEC 61373—2010),车载信标天线安装在列车转向架的位置,属于试验等级中的2类。该位置仅经过车轴和转向架之间的一系弹簧减振,属于振动和冲击较为强烈的位置。

在A项目中,信标天线通过6个M12螺栓、弹簧垫圈、平垫圈和螺母固定在车辆中心线位置的转向架支架上,如图1所示。

由图1可知,这种安装方式属于刚性连接,当车辆运行时,转向架上的振动和冲击将直接或等效地传递到车载信标天线上。

1.3 信标天线的机械性能

A项目信号控制系统中,信标天线采用的是Transcore公司的强化重型轨道专用天线(AA3233-004型信标天线),其参数如下:

1) 尺寸:68.8 cm×12.5 cm×28.8 cm。

2) 质量:7.64 kg。

3) 运行温度:-40~50 °C。

4) 湿度:100%,凝露。

5) 振动极限:振动加速度的均方根值为4g(g为重力加速度),振动频率为5~500 Hz。

6) 冲击极限:振动加速度的峰值为30g,持续时间为2 ms。

根据GB/T 21563—2018,信标天线的振动极限指标满足2类转向架安装ASD(加速度频谱密度),冲击极限指标也高于冲击试验容差范围。

将信标天线的机械参数和试验标准进行对照,结果表明:信标天线的机械性能满足机车转向架安装的试验指标,信标天线可安装在机车转向架上。

2 隔振方案描述

城轨列车的实际运营情况表明,并非所有列车的振动情况都符合试验标准的理想情况。根据道床类型、减振扣件形式和车辆本身的减振条件,车载环境的振动和冲击的具体情况也各不相同。因此,选用合适的隔振方案,将有助于提高车载信号设备的可靠性,同时减少因振动和冲击引起的设备故障。

2.1 隔振方案选择

模态匹配最基本的原则是在设计上保证车体承载结构、局部结构不与吊装设备激励频率发生共振,而车体弹性体及各子设备主要的振动频率都在5~80 Hz以内。根据隔振理论和城市轨道交通车辆吊装设备的振动特性,将转向架至设备的振动传递设计为消极隔振。

1) 隔振方案选择的原则。以隔振为主要目的并兼顾冲击时,应在保证车载信号设备系统稳定性的前提下,尽量降低该系统振动或者冲击的传递率,兼顾合理的能容要求,可选择低频隔振系统;以抗冲击为主要目的时,根据隔振系统输入环境要求的严酷程度,应确保该系统有足够的“能容”,在此前提下兼顾车载信号设备的振动隔离效果。

2) 隔振方案选型。在A项目中,初步选用了哈金森公司的BARRY CONTROLS 44000系列产品中的44001-1型号的组合式隔振产品(见图2)。其固有频率为8~18 Hz,最大静载荷为180 N,轴向静刚度为210 N/mm,径向静刚度为50 N/mm,使用温度范围为-40~80 °C。该产品的橡胶垫圈采用的是氯丁橡胶或者天然橡胶材质,能适用于各种环境;对称设计,能避免安装错误;内部配备的支撑钢管,在使用垫圈时可起到失效安全保护的功能;其轴向径向刚度比为4∶1,坚固的低侧结构能高效吸收振动和冲击。

2.2 隔振方案理论假设

1) 被隔振的设备和安装支架视为刚性体,其刚度相比隔振器的刚度足够大。

2) 在被隔振设备安装支架之间无任何刚性连接。

3) 认为在被隔振设备和安装支架之间仅通过隔振器弹性连接,其他外部连接不予考虑。

隔振系统质量为8 kg(包含隔振套件和紧固件);隔振套件数量为6个,平均承载13.3 N;设备质心位于几何中心,隔振套件相对于质心对称布置。

2.3 隔振效率计算

2.3.1 被隔振系统径向固有频率计算

该系统峰值响应频率按照式(1)进行计算。

(1)

式中:

fn——隔振系统峰值响应频率,Hz;

Ks——隔振系统静态刚度,N/m;

m——隔振系统承载质量,kg。

由ΣKs=300 000 N/m、Σm=8 kg,可计算得出fn=30.8 Hz。

2.3.2 振动传递率的计算

振动传递率T的计算如下:

(2)

式中:

ξ——阻尼比,取0.15;

λ——隔振系统外激励频率与固有频率之比。

2.3.3 冲击校核

根据试验标准,冲击采用了30g量级,持续时间为18 ms(半正弦波),计算得到其冲击速度v为3.37 m/s。

最大冲击变形可按照下式近似计算:

(3)

式中:

D——最大冲击变形;

Kv——隔振系统冲击刚度。

计算得出最大冲击变形为13.0 mm,小于产品参数中的最大变形值,则满足设计要求。

2.4 理论预期结果

采用专业软件模拟,当隔振系统受到30g持续18 ms的半正弦冲击波时,隔振系统理论最大响应加速度为45.83g,响应位移为2.32 mm,理论上是安全的。

3 隔振方案的实施

3.1 隔振套件安装和调整

根据维护和安装方案,将原来刚性安装的信标天线取下,用6套隔振套件分别固定在信标天线的6个安装孔,采用扭力扳手拧紧,并涂红色防松标志。隔振套件安装和调整后的状态如图3所示。

3.2 实际效果评估

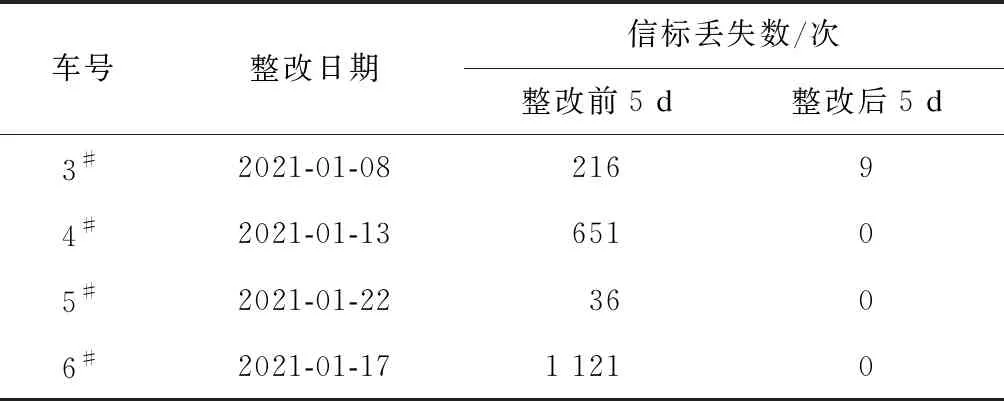

隔振套件首先在3#列车上安装并上线运行,根据运营日志,信标丢失现象有明显的改善,从整改之前的信标丢失几十次甚至上百次,降低到几次和0次,使信号系统功能得以正常维持。根据项目维保单位的记录数据,提取3#、4#、5#和6#列车隔振套件使用前后的信标丢失次数对比见表1。

表1 列车整改期间丢失信标数据对比

3.3 测试结果

本研究邀请具有专业资质的检测单位SRCC(上海轨道交通检测认证(集团)有限公司)对A项目的列车进行了随机振动和冲击情况的测试,获取了车辆信标天线、转向架和车轴处的实际运行振动数据,并对信标天线在增加隔振套件前后进行了对比测试。

测试过程中,SRCC采用了网络分布式信号采集分析仪和3向加速度传感器,在车辆的A端(安装隔振套件)和B端(刚性连接)信标天线附近布置了加速度传感器,测试点分别布置在信标天线、转向架支架和车轴上。经过数据分析和整理,得出列车运行过程中振动的有效加速度曲线,如图4所示。

从3个位置的加速度曲线可以看出,在使用了隔振套件后,信标天线位置处的振动加速度有明显的下降,且曲线变得平滑,说明隔振套件隔离或吸收了来自车辆的振动和冲击能量。

4 结语

隔振方案的设计和确定,需要根据振动条件、设备物理特性、隔振设备的指标来逐步分析和明确。

上述讨论的隔振方案,能有效隔离或吸收车辆运行过程中产生的振动和冲击,可保护车载信号设备(信标天线)在使用寿命内的可靠运行。

其他方式的隔振方案也可用于车载信号设备的防护,比如钢丝绳隔振具有相对稳定的隔振效果,但需要根据设备形态定制,且成本较高。