富水硬岩地层泥水平衡盾构掘进参数的优化分析*

卢泽霖 王旭春 曹云飞 江玉生

(1. 青岛理工大学土木工程学院, 266033, 青岛;2. 中国矿业大学(北京)力学与建筑工程学院, 100083, 北京∥第一作者, 博士研究生)

盾构法因其掘进速度快、施工安全性好、自动化程度高等特点,已经广泛运用于跨越江河湖海的隧道施工中,如南京扬子江隧道、武汉三阳路长江隧道等。

国内外学者对盾构掘进参数做过大量的研究[1-2],如文献[3]研究了砂卵石地层泥水平衡盾构的掘进参数,通过线性拟合研究了总推力与掘进速度的相关性,发现加大盾构总推力能适当提高掘进速度;文献[4]研究了黏土地层半舱气压法下盾构掘进参数的变化特征,给出了掘进速度与其他掘进参数的关系式;文献[5]对富水圆砾地层段和圆砾泥岩复合地层土压平衡盾构的掘进参数进行对比分析,得到了富水圆砾地层盾构掘进参数的合理选择范围。由此可见,在已有的文献中,对于掘进参数的研究多是结合地层情况展开的,但针对富水硬岩地层泥水平衡盾构施工的工程研究相对较少。掘进参数是影响盾构施工安全和效率的关键,也关系项目的成本和工期。

本文依托青岛地铁8号线某区间泥水平衡盾构施工项目,研究了富水硬岩地层中盾构总推力、贯入度等掘进参数,得到了影响泥水平衡盾构掘进效率的关键因素。通过对盾构总推力和刀具荷载设计值进行计算,提出富水硬岩地层泥水平衡盾构掘进参数的优化方案,并对参数优化前后的掘进效率进行对比分析。

1 青岛地铁8号线某区间泥水平衡盾构施工项目工程概况

青岛地铁8号线某区间泥水平衡盾构施工段为双线单洞隧道,全长为7 784.37 m。其左线隧道长为3 897.08 m,右线隧道长为3 887.29 m;隧道线间距为16~125 m,最小曲线半径为800 m,线路最大纵坡为28‰,隧道埋深为26.49~51.20 m。区间隧道主要穿越地层为粉质黏土、中粗砂、泥质粉砂岩、中风化泥质粉砂岩、强风化火山角砾岩、中风化火山角砾岩、块状碎裂中风化火山角砾岩、砂土状碎裂凝灰岩及微风化凝灰岩。隧道在第990环处由强风化火山角砾岩地层进入微风化凝灰岩硬岩地层。该处隧道地质纵断面图如图1所示。该富水硬岩区段位于海平面40 m以下,地下水丰富,以松散岩体孔隙水和基岩裂隙水为主,局部地区与胶州湾海水相通。第990环—第1 300环隧道断面岩石基本质量等级为Ⅲ级,考虑地下水和局部节理裂隙发育,围岩等级按Ⅳ级考虑。

该区间盾构机选用海瑞克S-888型泥水盾构机。盾构机刀盘采用辐条+面板复合式刀盘,开口率为36%,采用尺寸为45.72 cm(18 in)的滚刀。刀盘配备有4把双刃滚刀、39把单刃滚刀、60把刮刀、12把边刮刀、12把撕裂刀和6把先行撕裂刀。盾构机开挖直径为7.02 m,管片衬砌外径为6.70 m、内径为6.35 m,衬砌厚度为0.35 m,环宽为1.50 m。

2 青岛地铁8号线富水硬岩地层盾构掘进参数分析

2.1 盾构掘进参数分析

通过青岛地铁8号线盾构施工监测系统,选取第1 022环的盾构总推力、刀盘贯入度进行分析,如图2所示。在第990环处盾构机由强风化和中风化火山角砾岩地层进入微风化凝灰岩硬岩地层,掘进速度明显变慢,掘进效率较低,说明当前掘进参数已经不再适用于该富水硬岩地层的掘进。

盾构的总推力和刀盘转速属于主动参数,可人为设置。预设盾构机推力为15 000 kN,刀盘转速为2.0 r/min,盾构总推力变化曲线如图2 a)。由图2 a)和图2 b)可知,在1 500~1 800 s处,盾构总推力提升至16 000 kN,相应地刀盘贯入度亦提升至3.5~4.6 mm/r。在第1 900 s和第3 100 s处,盾构机总推力降低至13 000 kN,刀盘转速不变,此时贯入度降为0。可见,在岩质均一的硬岩地层中控制盾构总推力可以调整刀盘贯入度,进而控制盾构的掘进速度。

2.2 盾构掘进效率分析

通过对第1 021环—第1 040环的掘进速度、每环开挖耗时以及管片拼装耗时进行统计,得到当前掘进条件下每环衬砌开挖效率统计表,如表1所示。

表1 当前掘进参数条件下每环衬砌开挖效率统计表

由表1可以看到,在当前的掘进参数条件下,盾构掘进速度为5.67~10.11 mm/min,每环衬砌开挖耗时为2.47~4.41 h,开挖掘进耗时较长。管片拼装耗时为0.42~0.59 h,拼装总体耗时较为稳定,均在0.5 h左右。盾构机在第1 029环施工时,耗时最长,为4.93 h。按此施工效率,盾构在穿越富水硬岩地层时最多每日掘进4~5环。由于当前盾构掘进效率无法达到项目工期要求,因此必须提高盾构掘进速度。

盾构掘进速度主要是由刀盘转速和贯入度决定。当刀盘转速提高时,刀盘最外侧滚刀线速度会显著增加,进而导致周边滚刀磨损严重。因该隧道位于海底,开舱换刀需要带压作业。海底带压换刀不仅需要大量的时间,而且存在一定的安全风险。因此,当前条件下可以通过提高刀具贯入度来增加盾构机的掘进速度。由地质断面图可知,当前地层岩性较为均一,拟采用增加盾构总推力的方式增加刀盘贯入度,进而提高盾构机的掘进效率。

3 盾构掘进参数优化方案

3.1 刀具与岩体作用荷载计算

为了防止盲目增加总推力导致刀具过载,造成盾构刀具的非正常磨损,需要对当前掘进条件下盾构机的刀具与岩体作用荷载进行计算。盾构机掘进时,盾体的总推力F主要是由刀具与岩体的作用荷载F1、盾体与地层之间的摩擦阻力F2、盾构机与管片之间的摩擦力F3、后配套台车的牵引力F4以及刀盘对开挖面的支撑荷载F5等组成[6]。盾构机推力计算式为:

F=F1+F2+F3+F4+F5

(1)

盾构机与地层之间的摩擦力由两部分组成,一部分是盾构机自重产生的摩擦阻力,另一部分是围岩压力作用在盾壳上产生的摩擦阻力。隧道围岩压力分布如图3所示。

故盾构与地层之间摩擦力可以通过式(2)进行计算:

F2=0.25πDLμ1(2Pe+2K0Pe+K0γD)+μ1mg

(2)

式中:

L——盾体长度;

μ1——盾壳与地层之间的摩擦因数;

g——重力加速度;

m——盾体总质量。

盾构机与管片之间的摩擦力主要由管片在脱出盾尾之前与盾体内壁的摩擦力、管片与盾尾刷之间的摩擦阻力两部分构成,其计算式为:

F3=μ2πDlPo+nμ2msg

(3)

式中:

μ2——盾尾与管片之间的摩擦因数;

l——盾尾刷的宽度;

Po——盾尾刷油脂压力;

n——未脱出盾尾的管片环数;

ms——每环管片质量。

后配套台车所需的牵引力由台车的自重及台车车轮与钢轨的摩擦系数决定,可以采用式(4)计算:

F4=μ3mhg

(4)

式中:

μ3——台车车轮与钢轨的摩擦系数;

mh——所有后配套台车的质量之和。

刀盘对开挖面的支撑荷载与掌子面岩体水平侧压力及刀盘开口率有关,可以采用式(5)进行计算:

(5)

式中:

ξ——刀盘开口率。

由盾构设备参数可知,D为7.02 m,L为10.81 m,m为463 t,μ1取0.13。盾构机安装3道盾尾密封钢丝刷,l为0.85 m,Po为0.35 MPa,ms为20 t,n为2,μ2取0.3。Wh为206 t,μ3取0.25。ξ为36%。由工程地质参数可知,Pe为155.52 kPa,γ为26 kN/m3,K0为0.5。

将上述的盾构设备参数和工程地质参数代入式(2)—式(5)中,可以求得F2为4 921.66 kN,F3为2 087.32 kN,F4为515 kN,F5为3 198.15 kN。已知当前盾构机掘进过程中F为15 000 kN,将F2、F3、F4、F5代入式(1)中,得到F1为4 277.87 kN。

3.2 刀具设计荷载计算

3.2.1 刀盘刀具布置

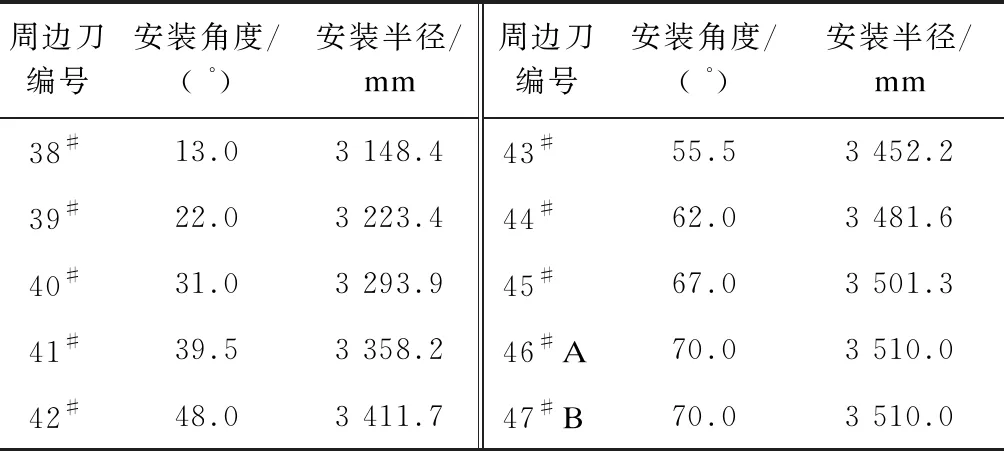

海瑞克S-888泥水平衡盾构机的破岩刀具主要是滚刀。滚刀分为中心滚刀区、正面滚刀区和周边滚刀区,中心区滚刀为双刃滚刀,其余均为单刃滚刀。中心区设有滚刀4把,其切削轨迹线为1#—8#;正面滚刀29把,切削轨迹线为9#—37#;周边滚刀10把,切削轨迹线为38#—46#,其中46#轨迹线上有2把滚刀。刀具的布置方法为同心圆布置,刀具切削轨迹线如图4所示。

该盾构刀具尺寸均为45.72 cm(18 in),刀具高度为188 mm,刀具的额定荷载为275 kN。中心刀和正面滚刀安装角度为0°,周边刀安装半径及角度如表2。

表2 周边刀安装半径及角度

3.2.2 刀具设计荷载计算

刀具所能承受的极限荷载即是所有的刀具额定荷载值之和。由周边滚刀具有一定的安装角度,所以刀具与岩石的作用荷载属于刀具径向作用力的分力。则刀具极限荷载值为:

(6)

式中:

Fmax——刀具极限荷载值;

Fi——第i把刀的额定荷载;

βi——第i把刀的安装角度。

刀具在切削岩体时每把刀具工作状态存在差异。在极限承载力作用下,一部分刀具可能没有达到额定荷载值,另一部分刀具可能因超过滚刀的额定荷载而造成刀具失效,从而导致盾构掘进困难。在进行刀具设计荷载计算时,刀具设计荷载值往往小于刀具极限荷载值。刀具的安全系数可以采用式(7)计算:

Ks=Fmax/Fd

(7)

式中:

Ks——刀具承载力安全系数;

Fd——刀具承载力设计值。

由刀具的布置可知刀具额定荷载和各刀具安装角度,将参数代入式(6)中可以计算得到刀具极限荷载Fmax为11 910.28 kN。Ks通常取1.25,代入式(7)中可得Fd为9 528.22 kN。

由上述计算可知,刀具荷载设计值为9 528.22 kN,而在当前总推力条件下掘进时刀具与岩体作用荷载仅为 4 277.87 kN,刀具切削岩体的作用力不足刀具荷载设计值的50%。这说明盾构在硬岩地层掘进过程中,当前的总推力并没有较好地发挥刀具的切削作用,故可以将刀具与岩体作用荷载增加至刀具设计荷载的75%,即刀具与岩体作用荷载增大至7 146.15 kN。将优化后的刀具与岩体作用荷载代入式(1)中计算,得到参数优化后的盾构总推力为17 868.28 kN。故盾构在该富水硬岩地层段掘进时,建议加大盾构机总推力至18 000 kN,以此来提高盾构机的掘进效率。

4 参数优化后掘进效率分析

4.1 优化后盾构掘进参数分析

通过对刀盘设计荷载值进行计算,得到增加盾构总推力至18 000 kN、保持原刀盘转速不变的优化方案。将优化后的掘进参数用于第1 071环—第1 090环的掘进,通过青岛地铁盾构施工监测系统采集数据,并选取第1 089环的盾构总推力、刀盘贯入度进行分析,如图5所示。

由图5 a)可以看到,掘进参数优化后单环管片开挖用时由13 050 s减少至8 000 s,单环管片掘进用时较优化前减少了38.7%;由图5 b)可看出,掘进参数优化后刀具贯入度有明显提升,由原来的4 mm/r提升至6 mm/r。

4.2 优化后盾构掘进效率分析

通过对掘进参数优化后的第1 071环—第1 090环掘进速度、每环开挖耗时及管片拼装耗时进行统计,得到掘进参数优化后每环衬砌开挖效率统计表,如表3所示。

表3 掘进参数优化后开挖效率统计表

由表3可以看出,掘进参数优化后盾构掘进速度由原来的5.67~10.11 mm/min提升至11.62~15.24 mm/min。同时,掘进参数优化后每环管片开挖耗时为1.64~2.15 h,每环开挖耗时均明显减少。管片拼装耗时为0.42~0.79 h,与参数优化前基本保持不变。每环管片施工总耗时最长为第1 070环,耗时为2.77 h。按此施工效率,掘进参数优化后最多每日掘进8~9环,施工效率相比于参数优化前提高了一倍。因此,对掘进参数进行优化后盾构施工的每环管片开挖耗时减少、日掘进环数显著增加,说明盾构在穿越富水硬岩地层时,合理控制盾构推力可以有效增加刀盘与岩体的作用荷载,从而提高刀盘贯入度,提升盾构掘进速度。

5 结语

依托青岛地铁8号线某区间泥水平衡盾构隧道施工项目,对盾构穿越富水硬岩地层的掘进参数进行了分析。通过对刀具与岩体作用荷载值和刀具荷载设计值进行计算,提出盾构掘进参数的优化方案,并分析了优化后的掘进效率。得到如下结论:

1) 盾构在富水硬岩地层中掘进时,可以通过控制盾构总推力和刀盘转速增加掘进速度。刀盘转速增加会加剧刀具磨损,因海底隧道带压换刀耗时且安全风险大,故优先采用增加总推力以增加盾构掘进速度。

2) 盾构刀具与岩层作用荷载为4 277.87 kN,远小于刀具设计荷载值9 528.22 kN。建议增大推力至刀具设计荷载值的75%,即优化盾构总推力为18 000.00 kN。

3) 采用将盾构总推力提升至18 000.00 kN而刀盘转速保持不变的掘进参数优化方案,盾构每环开挖耗时较参数优化前减少了38.7%,施工效率提高了一倍。