水泥基注浆材料析水时变特性量化试验研究

张润畦,徐 斌,2,3,尹尚先,李树霞,常永旺,连会青,曹 敏,6

(1.华北科技学院 河北省矿井灾害防治重点实验室,北京 101601;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;3.吉林大学 建筑工程学院,吉林 长春 130026;4.中国矿业大学(北京) 地球科学与测绘学院,北京 100083;5.山西焦煤集团有限责任公司,山西 太原 030024;6.中国矿业大学(北京)能源与矿业学院,北京 100083)

注浆法常用于矿业工程中,通过充填地层中的裂隙或孔隙,改变其物理力学性能,以达到注浆加固和防渗堵漏的目的[1-2]。注浆工程中所用浆液可分为稳定浆液和非稳定浆液,其判别指标通常采用析水率、结石率与最终析水时间[3-5]。考虑到工程中常用浆液密度为1 300 kg/m3左右,大部分都是高水灰比浆液,析水性较强,属于非稳定浆液[6-7],当非稳定浆液注入裂隙介质后,随着浆液运移速度的降低,浆液颗粒发生析水沉淀,出现浆水分层现象[8-10],浆液在介质中的运移方式也随之发生改变,不再以完全驱替充填的方式进行,这是非稳定浆液和稳定浆液运移最大的区别[11-12]。而现有的浆液扩散理论大部分都是基于稳定浆液进行的推导[9],认为浆液扩散为驱替充填扩散。注浆工程参数选择时,若套用稳定浆液扩散的理论进行注浆扩散范围估计,则会导致出现较大偏差,为此,非稳定浆液扩散理论的探究势在必行,常规非稳定浆液析水特性的量化研究是非稳定浆液扩散理论研究的基础。

从初始纯水泥浆发展至今,注浆材料种类层出不穷,大致可分为水泥类注浆材料与化学类注浆材料[13],基于环保考虑,化学浆液在工程中的应用逐年减少,而水泥基浆液凭借价格低廉等优势脱颖而出[14],而且其可以通过加入掺合料来满足不同需求,例如常用于提高注浆材料电阻率的掺合料叶腊石粉、聚乙烯醇[15],或常用于改善浆液力学性能的掺合料粉煤灰、水玻璃等[16]。

水泥基注浆材料的力学性能、黏度、耐久性等特性也是关注的重点,国内外学者通过试验观察现象,利用数学方法总结规律,并借助现代计算机技术推导数学模型,现已构建起较为完善的技术体系[17-19],但对于浆液析水时变特性的研究尚不完全,目前很少有学者对浆液析水时变特性进行量化模型研究。

针对以上问题,笔者在前人研究的基础上,选择叶腊石粉、聚乙烯醇与粉煤灰3 种掺合料,通过浆液静置析水试验,采用析水率、结石率判别法和最终析水时间判别法,分析三者在水固比为2∶1 的前提下不同掺量的析水现象,并引入析水厚度(析水过程中,浆体扩散运移分层后上层水体的厚度)对析水效应做进一步刻画,通过对比3 类物质的析水时变过程,总结析水时变规律,并引入生长曲线皮尔模型,与幂函数模型进行比较,对规律进行量化,选择出合适的析水时变特性模型,以期为注浆材料优选奠定基础。

1 浆液析水特性试验

1.1 试验目的

本次浆液析水性试验参考GB/T 50448-2015《水泥基灌浆材料应用技术规范》[7]规定和实际注浆工程中的水固比,确定试验水固比为2∶1,探究叶腊石粉、聚乙烯醇与粉煤灰3 种掺合料掺量对析水过程的影响,并通过析水率、结石率、最终析水时间与析水厚度变化曲线对常用水泥基注浆材料析水时变特性进行分析,利用数学模型进行量化处理,力求获得一种精度高、拟合效果好的量化公式。其中,水固比为水体质量与固体质量之比;叶腊石粉掺量是叶腊石粉质量占水泥质量的百分比;聚乙烯醇掺量是聚乙烯醇质量占水泥质量的百分比;粉煤灰掺量是粉煤灰质量占水泥质量的百分比。

1.2 试验装置、材料及属性

为研究析水效应,研制了全程监控浆液析水效应的试验装置。试验装置由若干试验量筒与试验架组成,录制装置为佳能800D 高清照相机,试验量筒竖直摆放在试验架上模拟浆液在重力作用下的空间分布。试验装置如图1 所示。

图1 试验装置Fig.1 Test device

本项试验研究材料为水泥、叶腊石粉、聚乙烯醇与粉煤灰。各项性能指标如下。

1) 水泥

试验采用鈞牌矿渣硅酸盐水泥P.S.B 32.5,水泥品质符合GB 175-2007《通用硅酸盐水泥》标准与《通用硅酸盐水泥》国家标准第2 号修改单(GB 175-2007/XG2-2014)。

2) 叶腊石粉(PRI)

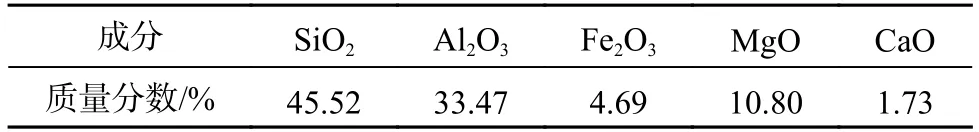

注浆试验选用38 μm 叶腊石粉,白度良好,质地细,具体组成见表1。

表1 叶腊石粉组成Table 1 Pyrophyllite powder composition

3) 聚乙烯醇(PVA)

聚乙烯醇是一类常用作砂浆添加剂,可以改善水泥砂浆的性能,提高砂浆黏结程度的高分子聚合物,具体化学性能见表2。

表2 聚乙烯醇性能Table 2 Polyvinyl alcohol properties

4) 粉煤灰(FA)

注浆试验原料选用河北邢台矿区电厂粉煤灰,孔隙率较大,对水的吸附性能很强,具体组成见表3。

表3 粉煤灰组成Table 3 Composition of fly ash

1.3 试验原理

由水泥材料配置的水泥悬浊液,受重力作用的影响,水泥颗粒会自由下沉,在水分上层逐渐析出,最终造成浆水分层的现象,该现象称为析水效应[20],待浆液与水达到稳定平衡状态,此时析水效应停止,具体试验原理如图2 所示。

图2 试验原理Fig.2 Principle of the test

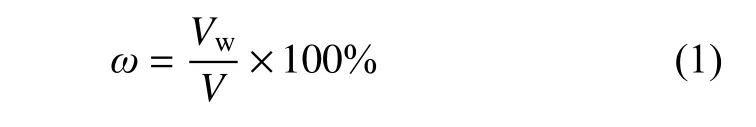

析水程度通过析水率来衡量,析水率一般采用量筒观测法[21]。由于析水率会随搅拌时间发生变化,本试验规定各组水泥浆液均高速搅拌2 min 后观察其析水情况。利用下式计算各组析水率。

式中:ω为析水率;Vw为水分体积;V为总体积。

由于析水厚度的增长规律也是析水过程中一大重要特点,本文通过记录析水厚度变化过程,分析浆液的析水规律。

为分析叶腊石粉掺量、聚乙烯醇掺量与粉煤灰掺量对析水率、结石率(结石率=1-析水率)、最终析水时间与析水厚度变化曲线等参数的影响,本次采用控制单一变量法进行试验设计[22],即试验中仅允许一个变量,其他参数保持不变,以此来研究该变量对试验结果的影响。最终通过试验观察浆液分层现象,并随时拍摄记录变化情况,最后经计算获得各组浆液析水率、结石率、最终析水时间与析水厚度变化情况,并运用相关软件进行析水规律的展示。

1.4 试验方案

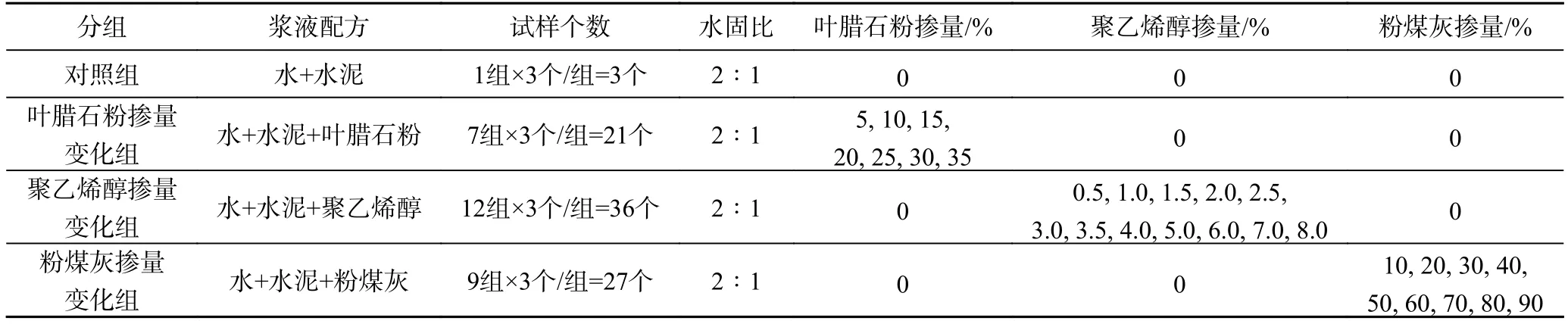

设计4 大组对照试验:对照组、叶腊石粉掺量变化组、聚乙烯醇掺量变化组与粉煤灰掺量变化组,其水固比均为2∶1。对照组(A)为纯水泥浆液;叶腊石粉掺量变化组(B1-B7),分为7 个小组,聚乙烯醇与粉煤灰掺量设为0,叶腊石粉掺量在5%~35%改变;聚乙烯醇掺量变化组(C1-C12),分为12 个小组,叶腊石粉与粉煤灰掺量设为0,聚乙烯醇掺量在0.5%~8%改变;粉煤灰掺量变化组(D1-D9),分为9 个小组,叶腊石粉与聚乙烯醇掺量设为0,粉煤灰掺量在10%~90%改变。4 大组具体试验参数见表4。

表4 水泥基浆液析水试验配比方案Table 4 Scheme of cement-based slurry water separation test

试验具体步骤如下:

(1) 浆液制作,按照浆液配比方案制作水泥浆液,称量精度为0.1 g,使用搅拌棒搅拌2 min,将搅拌均匀后的浆液倒入25 mL 量筒中进行重力静置析水试验,为减少误差,每小组制作3 个浆液样本。

(2) 试验过程保证实时监控,佳能800D 高清照相机正对试验架,对静置在试验台上的量筒进行间隔拍照,设计监控时间为2 h,前一个小时间隔3 s 拍摄一次,即1 200 张照片,后一个小时间隔30 s 拍摄一次,即120 张照片,共计1 320 张照片。

(3) 图片数据采集,借助PS 软件[23]的脚本功能,批量切割出所需图像,依次对各组析水情况进行统计。

(4) 试验结果处理,对每一时刻每种掺量与分层厚度的数据进行提取,计算浆液析水率、结石率、最终析水时间与析水厚度变化情况,并运用相关软件进行浆液析水时变规律的分析。

2 结果分析与讨论

为降低试验误差,以3 个样本的平均值为最终值,析水率、结石率与最终析水时间等数据在不同叶腊石粉掺量、聚乙烯醇掺量、粉煤灰掺量条件下的试验结果见表5。

表5 浆液析水试验成果Table 5 Results of slurry water separation test

2.1 析水率

析水率是验证析水性能强弱最普遍的参数[8],为便于对比各类物质对水泥浆析水效应的影响,利用表5 中的试验数据,分别绘制叶腊石粉掺量、聚乙烯醇掺量、粉煤灰掺量变化的水泥浆液析水率变化图像,如图3 所示。

图3 浆液析水率雷达图Fig.3 Radar chart of slurry water separation rate

由图3 可知,总体而言,添加3 种掺合料对于水泥基注浆材料都具备一定降低析水率的功能。

对叶腊石粉掺量变化组来说,随着叶腊石粉掺量的增加,析水率逐渐降低,析水率最大值为50.00%,最小值为40.67%。平均来看,每增加1%的叶腊石粉,析水率会降低0.76%。

对聚乙烯醇掺量变化组来说,随着聚乙烯醇掺量的增加,析水率呈现波浪形,在0.5%~2.5%、2.5%~5.0%与5%~7%,析水率呈“U”形分布;当掺量为2.5%时,析水率最大,其值为50.12%;当掺量为3.5%和6.0%时,析水率最小,其值为47.33%。平均来看,每增加1%的聚乙烯醇,析水率会降低0.24%。

对粉煤灰掺量变化组进行分析,随着粉煤灰掺量的增加,析水率逐渐降低,析水率最大值为46.40%,最小值为31.24%。平均来看,每增加1%的粉煤灰析水率会降低0.27%。

综上所述,叶腊石粉对水泥基注浆材料析水率影响程度最大,其次为粉煤灰,最后为聚乙烯醇。

2.2 结石率

结石率同样是对析水程度的一类评判标准,其反映了浆液中水泥颗粒沉积的比例[24],利用表5 的试验数据,分别绘制叶腊石粉掺量、聚乙烯醇掺量、粉煤灰掺量变化的水泥浆液结石率变化图像,如图4 所示。

图4 浆液结石率雷达图Fig.4 Radar chart of grout stone rate

由图4 可知,3 种掺合料掺量对于水泥基注浆材料都具备增强结石率的能力,对于形成密实的结石体具有积极作用。

通过对叶腊石粉掺量变化组与粉煤灰掺量变化组观察,二者曲线范围连接起来呈现出扇形,结石率随着叶腊石粉掺量或粉煤灰掺量的增加而增加,叶腊石粉掺量变化组增加幅度较小,结石率最大值为59.33%,最小值为50.00%,粉煤灰掺量变化组增加幅度较大,结石率最大值为68.76%,最小值为53.60%。

聚乙烯醇掺量对结石率的影响曲线就呈现一种类似于皇冠形状,共有4 个冠顶,当掺量为3.5%和6.0%时,结石率最大,其值为52.67%;当掺量为2.5%时,结石率最小,其值为49.88%。

2.3 最终析水时间

最终析水时间同样可以作为一种衡量析水变化规律的指标[5],利用表5 中的试验数据,分别绘制叶腊石粉掺量、聚乙烯醇掺量、粉煤灰掺量变化的水泥浆液最终析水时间变化图像,如图5 所示。

从图5 中可以看出,叶腊石粉可以有效缩短浆液的最终析水时间,聚乙烯醇在1.5%~8.0%掺量内可以缩短浆液最终析水时间,粉煤灰在10%~60%掺量内可以缩短浆液最终析水时间。

图5 浆液最终析水时间雷达图Fig.5 Radar chart of the final water separation time of the slurry

叶腊石粉掺量变化组中,当掺量为25%时,最终析水时间最长,其值为38.50 min;当掺量为10%,最终析水时间最短,其值为32.05 min,总体而言均小于对照组的最终析水时间。

聚乙烯醇掺量变化组中,当掺量在0.5%~1.0%时,最终析水时间相比对照组有所延长,在1.0%掺量时达到最大值为44.10 min;当掺量在1.5%~8.0%时,最终析水时间有效缩短,尤其是在3.5%掺量时,最终析水时间最短,为30.15 min,这对于缩短浆液的析水时间有着很大帮助。

粉煤灰掺量变化组中,随着掺量的增加,最终析水时间也随之延长,最小值为29.92 min,最大值为44.83 min,当掺量在10%~50%时,最终析水时间增长幅度较小;当掺量在50%~90%时,其增长幅度较大。

2.4 析水厚度

析水厚度作为一种新引入的评价浆液析水特征的指标参数[6],同样可以有效地反映浆液析水效应的规律。根据析水厚度变化幅度情况,将其绘制成折线图,如图6 所示。

由图6 可得,三者变化曲线有2 个共同特点:(1)三者均过原点;(2) 三者变化趋势呈现半“C”形,即前期快速增长,后期增长速度下降,末期趋于平稳。

图6a 中显示在水固比为2∶1 的前提下,不同叶腊石粉掺量之间前期差距较小,后期呈现较大差距,随着叶腊石粉掺量的增加,析水厚度逐渐降低。

图6b 表明,聚乙烯醇掺量变化时,析水厚度生长曲线比较密集,表明聚乙烯醇掺量各组浆液析水厚度相差较小。

图6c 表明,粉煤灰掺量组在不同掺量下变化幅度比较明显,表明粉煤灰掺量各组浆液析水厚度差较大。

图6 不同配比浆液的析水厚度变化曲线Fig.6 Chart of the variation of precipitation thickness for different slurry ratios

3 模型量化拟合

通过观察,发现3 种掺合料添加后的浆液析水率、结石率与最终析水时间变化规律一致性较差,唯有3 种浆液的析水厚度变化存在共性,且变化曲线特征与生长曲线函数特征类似,因此,引入皮尔生长曲线模型[25]与幂函数模型进行对比。

3.1 皮尔生长曲线模型

生长曲线是指研究对象随时间变化产生类似于生物生长发育规律的一种非线性模型,皮尔曲线首次由比利时数学家P.F.Verhulst 在1938 年提出,后来被近代生物学家R.Pearl 和L.J.Reed 两人再次拓展引用[26],其基本公式如下:

式中:S为析水厚度;t为析水时间;K、a、b为待定系数。

3.2 幂函数模型

通过观察发现,析水厚度变化曲线与幂函数图非常接近,因此,选取以下幂函数模型进行拟合。

式中:λ、c为待定系数。

析水厚度在析水过程完成以后基本保持不变,为一个恒定值,因此,使用以上函数拟合析水厚度变化曲线时,只适用于时间t小于最终析水时间tm,即t≤tm。

将以上诸多函数方程代入计算软件,进行自定义函数拟合,浆液析水厚度变化曲线拟合结果见表6。

表6 2 种模型拟合结果Table 6 Fitting results of Pearl growth curve model and power function model

3.3 拟合效果评价

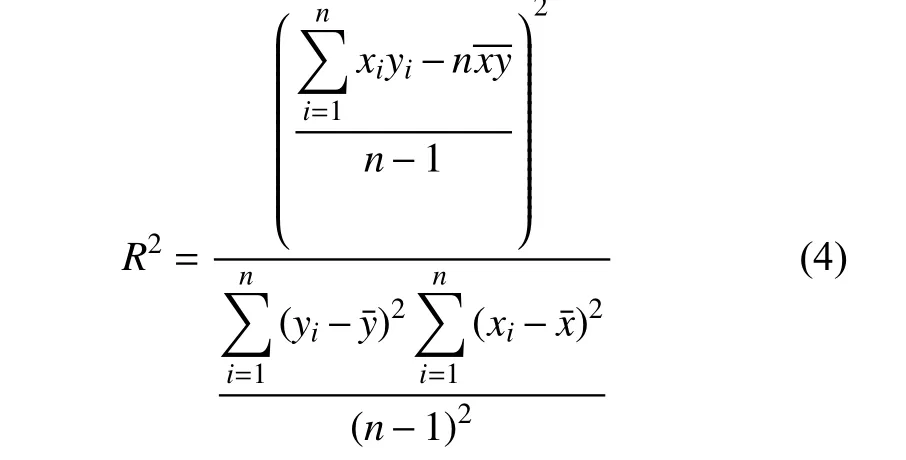

拟合效果用拟合优度R2评价[27-28],其公式如下:

式中:xi、yi为待拟合数值,为其平均值;n为个数。

通过查阅资料[29],整理出拟合优度判断标准见表7。

表7 拟合优度判别Table 7 Goodness-of-fit judgement

从表6 中可知,皮尔生长曲线模型拟合效果并不理想,其拟合优度R2均小于0.55,平均为0.21。针对以上结果,本次决定采用幂函数模型进行拟合。

选用幂函数模型拟合效果较好,拟合优度R2平均为0.98,R2最小值为0.96,均大于0.95,与皮尔生长模型相比,拟合优度R2平均提高了0.77。结果表明,浆液析水厚度在3 种主控因素影响下存在时变性,并符合幂函数模型:S(t)=λtc。

4 结 论

a.通过试验分析,叶腊石粉、聚乙烯醇、粉煤灰3 种掺合料都可以提高浆液稳定性,其中叶腊石粉效果最佳,但浆液仍属于非稳定浆液范畴。

b.常用水泥基注浆材料的析水效应与时间密切相关,随着时间的增加,其析水厚度变化不因掺合料种类及掺量的改变而改变,始终保持半“C”形生长,故认为其析水过程存在一定规律的时变性。

c.对比析水厚度变化曲线拟合结果可知,浆液析水时变性比较符合幂函数模型,可为同类型非稳定浆液的析水厚度预测提供理论模型。

d.本次试验尝试了对析水厚度的量化研究,获得浆液析水厚度的数学模型,但仅针对常压注浆条件的析水规律,未考虑实际注浆过程中高压状态的影响;同时,试验中未考虑注浆压强、流速、掺料种类等因素对浆液析水特征的影响,今后研究中可进行完善,以便更好地指导现场注浆工程。