国标《烧结墙体材料和泡沫玻璃单位产品能源消耗限额》解读

徐 颖

(上海建科检验有限公司,上海 201108)

0 引言

我国目前全年能源消费总量占世界第2位,化石能源短缺,能源供应形势严峻,近年来出现了煤、电、油、气等全面紧张的状况,石油对外的依存度已超过50%,增加能源供应的难度和代价越来越大。随着我国2030年实现“碳达峰”、2060年实现“碳中和”的节能减排低碳政策出台,对于工业生产领域的节能低碳提出了更高的要求。国家颁布的《节约能源法》指出,对落后及耗能过高的用能产品、设备和生产工艺实行淘汰制度。同时规定生产过程中高耗能产品的生产单位,应当执行单位产品能源消耗限额标准。对于超过单位产品能源消耗限额标准用能的生产单位,由管理节能工作的部门按照国务院规定的权限责令限期完成整改治理[1]。单位产品能源消耗限额标准的实施将规范引导企业节能降耗,促进企业通过生产工艺和流程的优化、生产设备的改造降低生产用能,实现绿色制造。因此,能耗限额标准的制订对工业领域生产的节能降碳具有重要的规范和指导意义。

1 标准制修订的背景和意义

1.1 制修订的背景

烧结墙体材料行业是我国建材工业的重要组成部分,其产值接近建材工业总产值的三分之一[2];泡沫玻璃绝热制品已成为工业领域特别是低温和超低温工业设备、液化天然气(LNG)储罐和管道等不可或缺的保冷材料。上述材料在国内及国际上均有大量的需求,因此有必要根据烧结墙体材料和泡沫玻璃行业生产现状制定产品能源消耗限额标准,以加快实现产业的节能降耗目标,强制淘汰高能耗的生产线,推进烧结墙体材料和泡沫玻璃行业的技术革新与进步,促进产业的发展与城市发展相适应,促使企业进行产品的升级换代,提高能源利用率,有效节约能源。通过标准的制定,缓解我国能源供应现状、适应产业政策发展需要,推动行业加快节能减排。

基于上述标准制定的必要性,国家标准化管理委员会分别于2011年和2014年下发了 [2011]66号文及[2014]89号文,分别针对烧结墙体材料和泡沫玻璃制定了相应的单位产品能耗限额标准。烧结墙体材料单位产品能源消耗限额标准于2014年颁布实施,标准号为GB 30526—2014[3]。该标准的实施有效促进了行业的技术革新,加快了行业的节能降耗。

1.2 强制性标准的深化改革

2017年国务院办公厅印发了关于《深化标准化改革工作方案》的通知,方案中的改革措施包括了6个方面的内容,其中强制性标准的整合精简也被列入其中。基于上述要求,国家标准化管理委员会于2018年对GB 30526—2014《烧结墙体材料单位产品能源消耗限额》标准[3]和正在制定的《泡沫玻璃单位产品能源消耗限额》标准进行精简整合。于2019年10月颁布GB 30526—2019《烧结墙体材料和泡沫玻璃单位产品能源消耗限额》标准。

2 新旧标准内容的差异

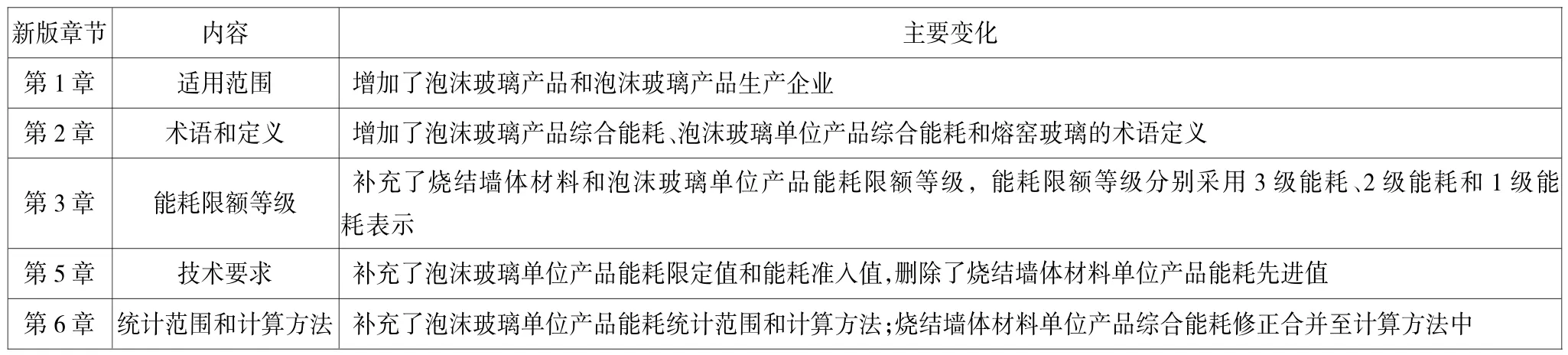

新版标准的产品包括了烧结墙体材料和泡沫玻璃,其中烧结墙体材料单位产品能源消耗限额内容基本保持不变[4]。新旧标准的主要变化见表1。

表1 新旧标准的主要变化(Tab.1 The difference between new standard and old standard)

3 标准编制原则

3.1 编制原则和能耗等级的取值原则

标准在编制的过程中主要考虑了协调性、规范性和适用性的原则。

目前对于某一单位产品能耗而言,采用能耗等级的方式来表征,而不再采用限定值、准入值和先进值表征。并将现有生产企业的单位产品能耗限定值、新(改、扩)建生产企业的单位产品能耗准入值与能耗等级的关系进行对应。

标准将烧结墙体材料和泡沫玻璃单位产品能耗等级分为1级、2级和3级。其取值原则基于GB/T 12723—2013《单位产品能源消耗限额编制通则》[5]。1级能耗以企业最佳能耗水平及最严要求作为取值原则;2级能耗以达到行业“领跑者”的能效水平作为取值原则;3级能耗在节能改造经济可行性分析的基础上,以淘汰比例应不低于20%作为取值原则[3]。

3.2 能耗等级的确立

根据上述能耗等级的取值原则,对于烧结墙体材料,标准制定中对能耗指标不做变动,只是将烧结墙体材料单位产品能耗限定值对应为3级能耗限额等级,准入值对应2级能耗限额等级,先进值对应1级能耗限额等级,具体技术指标要求与GB 30526—2014的相同。

对于泡沫玻璃产品,标准编制组通过对泡沫玻璃生产工艺、生产水平、生产过程中能耗的组成及历年来被调研企业的单位产品能耗情况,制定了每个能耗等级的指标。

4 泡沫玻璃产品单位产品能耗等级

4.1 泡沫玻璃生产工艺和生产水平

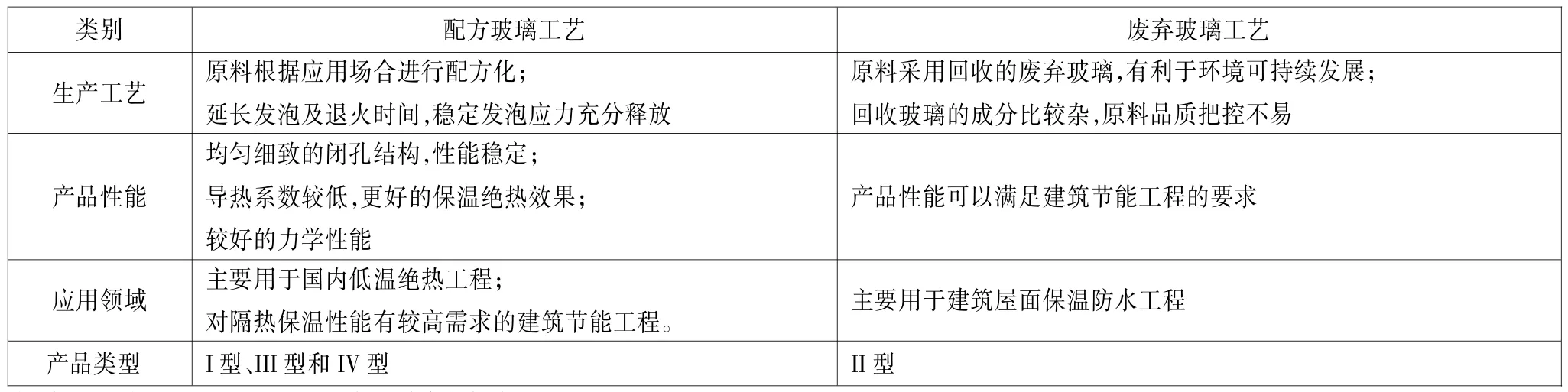

泡沫玻璃是由碎玻璃、发泡剂、改性添加剂和发泡促进剂等,经过细粉碎和均匀混合,再经过高温熔化、发泡、退火而制成的多孔无机非金属材料。目前国内泡沫玻璃生产工艺流程有2类,主要差异在前端原料的制备。一类采用回收的废弃玻璃作为原料(称为“废弃玻璃工艺”),经过一系列工艺流程后发泡制作成为泡沫玻璃产品;而另一类根据泡沫玻璃产品的性能专门设计配方(称为“配方玻璃工艺”),委托第三方玻璃生产企业或自行生产熔窑玻璃,将该熔窑玻璃与发泡剂等其他添加剂混合粉碎,经一系列工艺流程后发泡制作成为泡沫玻璃产品。生产企业根据自身企业情况及工艺特点,均有采用回收废弃玻璃或熔窑玻璃的情况。

而刘德平教授研发的“桑叶苦瓜糖果压片”优选天然桑叶、苦瓜、枸杞、菊苣、乌梢蛇等,从中成功分离出高能生物活性降糖生物素,并添加人体所需的微量元素,经过科学配伍后加工而成。该产品通过滋补肾阴、滋养五脏,恢复失调的脏腑功能,使机体内五脏平衡、气血平衡、阴阳平衡、元素平衡,并使植物中的活性多肽及有效成分发挥作用,直接激活胰岛受体细胞,从而激活和修复受损的胰岛细胞,恢复胰岛功能,使胰岛素分泌增多,使各种糖、蛋白质、水、电解质紊乱得到全面改善,使五脏器官能够正常吸收利用摄入的糖分,血糖从而自主下降至正常,逐渐摆脱服用降糖药的恶性循环,将血糖稳定在正常范围,并发症自然消除。

目前这2种生产工艺均被国内生产企业采用,通过调研总结了这2种工艺生产的产品的特点和目前产品的应用情况,见表2。

表2 泡沫玻璃生产工艺(Tab.2 Productive technology for cellular glass)

从2012年至2018年,泡沫玻璃行业的产能和产业结构也在逐步进行调整。随着工业绝热领域以及建筑绝热领域对产品性能要求的不断提升,以及市场竞争的日益激烈,一批生产工艺落后、技术装备差、产品质量稳定性差的企业正在逐步被市场淘汰。泡沫玻璃生产企业对自身的生产工艺、生产设备都在进行提升和改造以增加自身的行业竞争力,一方面不少企业计划采用配方玻璃的生产工艺调整产品结构。另一方面由于市场的需求和竞争的提升,不少企业开始注重提升产品质量和降低能源消耗。目前现有泡沫玻璃生产企业都已经采用先进的窑炉设计并多采用二步法进行发泡,并根据工业用的泡沫玻璃的工艺需要,延长发泡及退火时间,使其生产的泡沫玻璃制品释放热应力较充分,提升产品品质。

4.2 泡沫玻璃生产过程中的能耗构成

泡沫玻璃生产工艺中的能耗主要是原材料制备(废弃玻璃工艺)、球磨、发泡、退火、切割、包装及粉尘处理等的耗能。除原材料制备及发泡工序根据不同窑炉所使用的能耗种类存在差异外,其它生产工序各生产企业均使用电能。图1为泡沫玻璃生产工艺及能源消耗示意。

4.2.1 原料制备和球磨阶段

对于采用废弃玻璃作为生产原料的企业,在原材料制备过程中需要将采购的废弃玻璃清洗并烘干,然后通过球磨制成原料破碎成发泡原材料,此制备方式消耗的能源为动力电能。由于废弃玻璃经过清洗后会存在一定的杂质,无法制备出泡孔要求较高的泡沫玻璃,生产企业为了成本考虑,会相应减少粉碎时间,降低对最终破碎后的原料细度要求,能耗也能够相应减少。

对于采用熔制玻璃作为生产原料的企业,其原料需要根据一定配方制成熔窑玻璃,再进行球磨粉碎。对目前国内采用此种工艺的企业调研发现,此工序企业采用分包及自行生产这2种方式由玻璃熔窑完成,此制备方式消耗的能源为动力电能及天然气,具体依据玻璃窑的种类不同确认。而制得的熔制玻璃同样需要经过球磨粉碎,其消耗的能源为动力电能。

4.2.2 发泡阶段

发泡阶段是将粉状原材料置于模盒中,加入发泡剂,在窑炉中熔化发泡,后经冷却、脱模而成毛坯。生产企业根据不同工艺设计及当地情况会选择不同类型的发泡熔炉,主要有电炉、天然气炉及部分油炉或多种能源混合共同使用的熔炉,采用的能源种类分别为动力电能、天然气、煤油和柴油等。不同的窑炉能耗不同,结构设计先进合理的生产窑炉同样具有较高的能效比。

4.2.3 退火阶段

退火阶段是将毛坯经退火炉加热,消除应力而获得稳定成型产品,退火炉能源消耗为燃气、燃油、动力电能等。

通过调节升温曲线及退火时间可以控制泡沫玻璃内部泡孔结构,较慢速的升温时间及较长的退火时间可以保证泡沫玻璃具有均质的泡孔及较小的热应力集中现象,其品质相对较高,但是也会造成更多的能源消耗。

4.2.4 切割和包装阶段

切割和包装阶段能源消耗为动力电能。在上述生产过程中粉尘处理主要消耗的能源为动力电能。

4.3 泡沫玻璃能耗等级指标的制定

标准编制组通过实地调研和发放问卷给生产企业等方式,收集了全国11家大中小型泡沫玻璃生产企业2013年至2018年泡沫玻璃的生产情况,使统计的泡沫玻璃产量总和占到全国泡沫玻璃生产总量的75%以上。通过数据统计,分析了泡沫玻璃生产工艺各阶段耗能情况,如图2所示。

由图中可知,采用配方玻璃工艺的主要耗能为玻璃熔制,废弃玻璃工艺的主要耗能情况为发泡及退火。由于采用配方玻璃工艺对原材料的细度要求较高,因此相较采用废弃玻璃工艺的耗能更大,这也是为了满足泡沫玻璃高性能要求而造成的能源消耗。

发泡及退火阶段的耗能受工艺时间增加的影响,即使去除原材料的熔制所需的能耗,其他各个工艺环节的能源消耗相较废弃玻璃工艺中各个环节的能源消耗,均明显较高,这也是为了满足高性能泡沫玻璃成品而造成的不可避免的能源消耗。

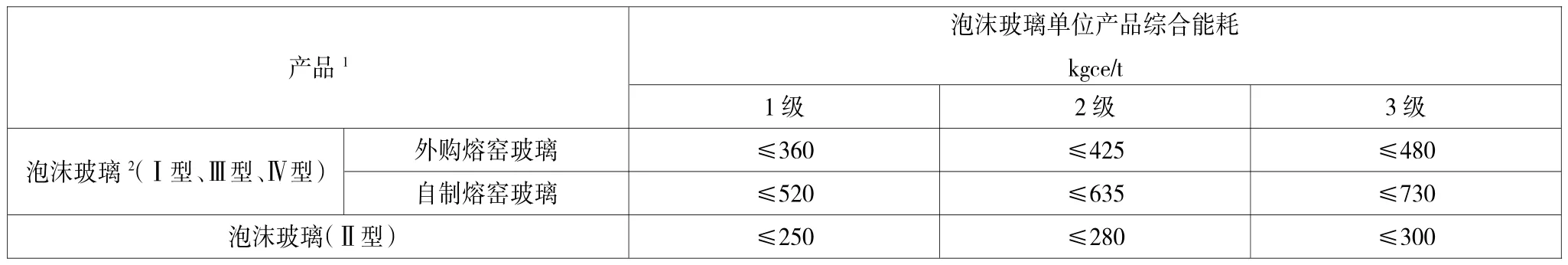

泡沫玻璃单位产品能耗限额等级按产品型号及玻璃原料来源制定。主要考虑泡沫玻璃产品的性能和应用。

对于Ⅰ型、Ⅲ型和Ⅳ型泡沫玻璃,由于其绝热性能及力学性能的特殊性,已成为液化天然气(LNG)储罐等低温绝热工程中不可替代的绝热材料。对比不同生产工艺的II型泡沫玻璃产品综合能耗,采用废弃玻璃的生产工艺能耗相对较低,且此类泡沫玻璃并非低温绝热系统不可替代的材料,而在建筑领域对其性能要求也没有低温绝热工程领域严格。为了鼓励泡沫玻璃生产企业节能减排,降低能源消耗,并促进企业使用回收材料进行生产,对泡沫玻璃单位产品能耗限额等级按产品的型号分别要求。同时由于当生产企业采用外购熔窑玻璃原生产时,无法追踪调研其原料的能耗,因此对外购熔窑玻璃原料及自制熔窑玻璃原料生产的产品分别进行单位产品综合能耗的规定[4],具体能耗等级指标见表3。

表3 泡沫玻璃单位产品综合能耗等级(Tab.3 The comprehensive energy consumption level of cellular glass per unit product)

泡沫玻璃生产企业对于其生产产品的单位产品能耗限额应依据自身的生产情况确定,当生产II型泡沫玻璃时不应选用Ⅰ型、Ⅲ型及Ⅳ型泡沫玻璃的单位产品能耗限额指标,反之亦然。

采用废弃玻璃原料生产的泡沫玻璃单位产品能耗相对较小,如生产企业采用废弃玻璃原料生产Ⅰ型、Ⅲ型及Ⅳ型泡沫玻璃时,可参考泡沫玻璃(Ⅰ型、Ⅲ型、Ⅳ型)-外购熔窑玻璃的相关规定。

5 结语

GB 30526—2019标准已于2020年5月1日开始实施,对相关生产企业的用能提出了明确要求。烧结墙体材料和泡沫玻璃生产企业应严格遵照本标准的限额要求进行生产作业,避免资源的浪费,减少生产过程中的能源消耗成本,降低产品生产的总体成本。

GB 30526—2019标准的实施有利于行业发展,鼓励生产企业淘汰落后产能、调整生产工艺、改造生产设备、提升产品品质、降低生产能耗,减小温室气体的排放,改善环境。