“双碳”目标下生态岩棉在绿色建筑中的应用

曹 羽

(上海新型建材岩棉有限公司,上海 201106)

0 引言

2020年9月22日,中国在第七十五届联合国大会上向全世界承诺,力争于2030年前实现碳达峰,于2060年前实现碳中和。

目前,我国有95%以上的既有建筑为高耗能建筑,能耗水平比同纬度欧洲国家高1倍,我国绿色建材仅占建筑业用材的10%左右。根据中国建筑节能协会能耗专委会发布的《中国建筑能耗研究报告(2020)》,2018年全国建筑全寿命周期能源消耗总量占全国能源消耗总量的46.5%,其中建筑材料生产阶段的耗能占全国能源消费总量的23.8%,建筑材料运行阶段耗能占全国能源消耗总量的21.7%。因此,建筑领域的节能减排、低碳转型是我国实现双碳目标的关键一环。为了进一步推进建筑领域减碳工作,住房和城乡建设部发布了GB/T 51350—2019《近零能耗建筑技术标准》、GB/T 50378—2006《绿色建筑评价标准》等国家标准,明确要求居住建筑节能率必须达到80%以上[1]。

使用保温隔热材料是减少能耗的有效手段。岩棉材料是保温隔热材料的重要组成部分,能够有效维持建筑的温度平衡,减少供暖和制冷过程中的能源消耗及建筑运行中的能源消耗,是节能环保的重要材料。

随着人们生活水平的提高,住房条件不断得到改善,促进高质量绿色建筑快速发展。生态岩棉作为绿色建筑材料,全生命周期内可减少对天然资源的消耗,减轻对生态环境的影响,具有“生产阶段低碳节能、使用阶段健康安全”的特征,可为居住者提供健康、舒适的室内居住环境。

1 生态岩棉保温材料生产阶段的节能减排

生态岩棉保温材料是以玄武岩、白云石等天然优质岩石为主要原料,经高温熔融、高速离心成纤而制成的无机纤维材料。生态岩棉在1 500℃的高温下才能熔融,此过程需要消耗大量能源,而传统的岩棉生产以焦炭作为燃料,在燃烧过程中会产生大量的粉尘及CO、CO2、SO2等气体。为了实现“双碳”目标,我国岩棉生产企业从清洁能源、工艺设备、自动化流程、环保装备技术、回收利用等方面进行改进,积极开展岩棉制品绿色生产技术与应用研究,实现了生态岩棉生产的零碳排放。以上海新型建材岩棉大丰有限公司为例,详细阐述生态岩棉的生产技术升级。

1.1 使用绿色能源

生态岩棉生产线由传统的冲天炉焦炭熔化工艺转变为电熔炉熔化工艺,采用全新清洁能源的电熔炉熔化工艺,大大减少了焦炭燃烧带来的大气污染,热效率高达85%以上,且电熔炉熔化工艺可使熔液成分更均匀,融化效率提高近1倍,产品质量更加稳定。与传统的冲天炉熔化工艺相比,电熔炉熔化工艺具有显著的节能环保优点。

1.2 自动化生产线

自动化系统在生态岩棉生产中的应用,大幅提高了对资源控制的精准度,调节生产线的运行功率和运行负载,通过弹性控制程序降低资源浪费率,从而减少生产运行中电量及能源消耗,提高资源利用率。

1.3 废料在线回收

自动化生产线的引入,大大减少了物料损耗。在生态岩棉切割、打包过程中,应用碎边回收系统和收尘回收系统,将生产过程中收集的废棉、废渣和粉尘重新送回熔炉熔化,实现废料100%的在线回收再利用。不仅在生产过程中可以在线处理固废,也可以在原料及岩棉全生命周期中最大化地回用固废,减少对天然矿石的需求。

2 生态岩棉保温材料使用中的健康舒适

建筑体的主要功能是为人服务,绿色建筑可在减少能耗、实现双碳目标的同时,体现“以人为本”的新时代特征。为了深入推进绿色建筑高质量发展,住房和城乡建设部于2019年3月13日发布了最新版的GB/T 50387—2019《绿色建筑评价标准》,该标准包括安全耐久、健康舒适、生活便利、资源节约、环境宜居等评价指标[2],并提高了对室内空气环境、声环境、室内热湿环境等有利于人们健康舒适指标的要求。生态岩棉的应用有利于为居住者提供健康、舒适的室内居住环境,提升居住者的体验感,有助于推进绿色建筑高质量快速发展。

2.1 无有害气体释放,保证室内空气质量

建筑材料中释放的甲醛、苯、挥发性有机化合物等气态污染物质是室内空气的主要污染源。室内有害气体会刺激人体呼吸系统,使体内毒性增大,降低人体免疫能力,对人体造成不可逆的伤害[3]。

生态岩棉的主要原材料是矿石纤维,为了在应用过程中确保其力学性能和保温性能,须使用黏结剂,使得松散的岩棉纤维具有稳定的空间结构。在传统的岩棉生产过程中,普遍使用酚醛树脂作为黏结剂,随着使用时间的推移,游离醛持续释放到空气中,对人体的伤害也会逐渐累加。

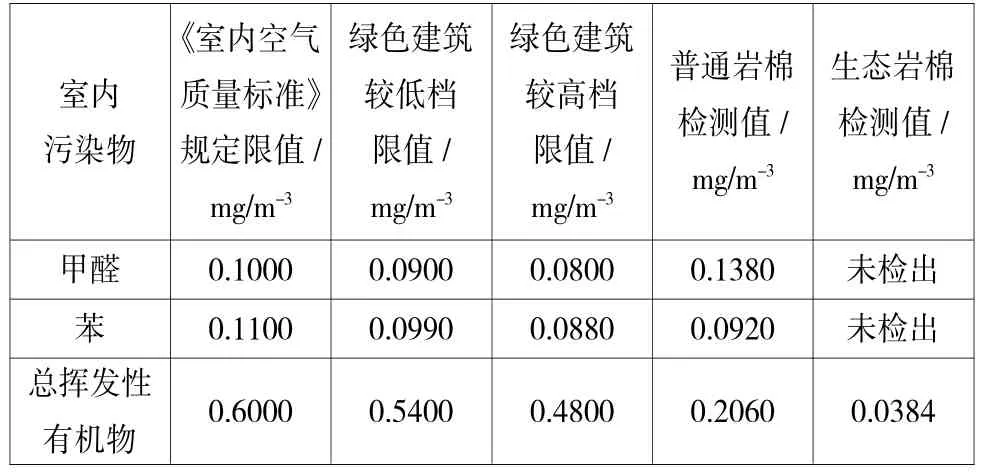

生态岩棉采用纯天然糖基黏结剂代替了传统的酚醛树脂,从根源上解决了有害气体问题。针对倍适舒®生态岩棉,使用北美地区领先的挥发性有机化合物CDPH测试方法检测甲醛、苯、甲苯等35种有害气体,结果表明,依据现行国家标准GB/T 18883—2022《室内空气质量标准》规定的限值及上海新型建材岩棉有限公司倍®适舒 生态岩棉产品检测报告的结果对比,该生态岩棉中的有害气体远低于GB/T 50387—2019《绿色建筑评价标准》中对于室内污染物含量的限值要求,如表1所示。

表1 室内污染物的限制及岩棉检测结果(Tab.1 Limits of indoor pollutants and test results of rock wool)

2.2 吸声隔声

现代生活中充斥着各种噪声,来源于广场舞、重型卡车、吸尘器、冰箱、空调等发出的噪声,严重影响人们的日常生活。如长期处在噪声环境中,会引发严重的心理和生理疾病。

生态岩棉采用的Nature-Fiber成纤和固化工艺,使纤维呈稳定的开放式三维结构,能够有效消耗声波的传播能量,起到吸声隔声的作用。厚度为50 mm、密度为100 kg/m3的生态岩棉的降噪系数NRC为0.95。与普通岩棉相比,有更加明显的吸声效果。检测结果对比见表2。NRC系数是指声波接触吸声介面后失去的能量占总能量的比例,值越高表明其吸声能力越强。对于学校、医院、养老院等对声环境要求较高的建筑,使用生态岩棉可有效降低房间之间的声音传播,提供低干扰的声音环境。

表2 岩棉降噪系数结果对比(Tab.2 Comparison of noise reduction coefficient results of rock wool)

2.3 维持稳定的室内温度环境

我国的气候环境复杂,温度差异大,但是适宜人类居住的室内温度仅为15~18℃。供暖或制冷设备的使用虽然能提升居住环境的舒适性,但也带来了严重的能源消耗。这不符合新时代绿色建筑的要求,也违反了低碳节能的发展理念。

岩棉作为建筑保温材料,因其优异的保温性能被广泛运用于建筑外墙外保温系统中。岩棉的纤维具有特殊结构,将其作为室内隔墙材料,可有效降低热量传递,维持室内温度的稳定,减少空调的使用,有助于实现节能减排的目标。

2.4 循环使用

随着人们对生活品质要求的不断提高,可能会因居住需求改变房间格局,拆卸室内隔墙。生态岩棉作为安全健康的室内隔墙保温隔声材料,经规范拆卸后,仍可继续使用,不会降低其保温及隔声性能。生态岩棉的循环使用,不仅节约了使用者的生活成本,也降低了能源消耗。

3 结语

建筑行业的能源消耗在社会整体能源消耗中占比较高,为实现“双碳”目标,在建筑行业大力推进绿色建筑发展十分重要。生态岩棉作为绿色建筑材料,在生产阶段通过优化生产工艺和管理方式,不仅能大幅降低能源消耗,减少碳排放,也可为使用者提供健康舒适的居住环境。由此可见,通过建筑材料的不断提升、创新,可为实现“双碳”目标作出贡献。