红外光谱法测定生物质全硫试验条件的研究

*陈思诗 龚育婷 黄秋妹

(广西壮族自治区特种设备检验研究院 广西 530022)

固体生物质作为新型燃料,了解其中的硫含量对于减少酸性气体的排放,研究和防止SO3对锅炉设备的腐蚀有重要意义[1]。此外,生物质燃料中硫含量与其他特性指标也有着密切的关系。

广西作为生物质能源丰富的地区,甘蔗渣、树皮等都是当地企业可直接获得或易于生产、加工成的副产品,它们拥有良好的燃烧性能。然而,无论是国内还是国外,由于固体生物质燃料硫检测的各类标准或技术方法相对煤炭而言较少,已有的标准方法也较陈旧,可用的仪器设备单一、操作繁琐、耗材消耗量大,耗材成本高等,国内对固体生物质燃料的分析很多都是参照煤炭分析方法执行[2]。

国内固体生物质燃料硫的测定方法主要是按GB/T 28732-2012进行,该测定方法繁琐,测定速度较慢[3],测定值受药品等影响因素较大,且需要消耗较多的试剂、耗材,增加实验成本。目前,多数实验室已拥有红外测硫仪,红外测硫仪运用红外光谱法测定硫含量,该方法操作简单、分析快捷、精确度高[4]。但国内对固体生物质燃料硫检测的研究主要是现有方法的比对,对运用红外测硫仪快速测定生物质全硫时最佳的试验条件的研究较少。

虽然固体生物质燃料与煤同属于固体燃料,但是其种类更多,形态各异,且多数样品水分高、韧性大,难以破碎至所需粒度[5],故其组成成分和结构特性与煤相比仍存在一定的区别,不宜完全采用同一种检测条件。因此,针对上述情况,结合我国固体生物质燃料中全硫测定的检验标准和仪器使用现状,结合固体生物质燃料与煤炭的特性的相似和不同之处,研究了运用红外光谱法测定固体生物质燃料中硫含量的试验条件,以获得最佳的试验条件,提高检测效率。

1.试验部分

(1)方法原理。样品在高温下,于氧气流中燃烧分解,样品中的硫转化成二氧化硫,气流中的颗粒和水蒸气分别被玻璃棉和高氯酸镁吸附过滤后通过红外检测池,其中的二氧化硫由红外检测系统测定。

(2)试验方案。参照GB/T 25214-2010《煤中全硫的测定 红外光谱法》,选取了甘蔗渣、玉米杆等10种不同种类的固体生物质燃料样品。

由于固体生物质燃料密度小、燃烧效率高、易爆燃[6],本文采用四因素三水平正交试验进行了9组试验条件的研究,考察的试验条件主要为试样质量、试样粒度、灼烧温度和催化剂的影响。根据试验结果计算出各个因素水平下全硫含量的加权平均值Ki,确定最佳的试验条件。

①样品的收集和制备

根据国内的应用的含量范围,试验选取了甘蔗渣、玉米秆、桉树皮、木条、锯末、花生壳、秸秆、稻壳、稻秆、竹屑10种固体生物质燃料。

样品先全部破碎到≤30mm,混匀后均分成3份,每份不少于1kg,然后干燥、粉碎、混匀。第一份样品通过≤0.5mm的筛子;第二份样品通过≤0.3mm的筛子;第三份通过≤0.1mm的筛子。每种粒度的样品经缩分器缩分成若干份,每份不少于50g,共6份。用每种固体生物质燃料的6个样品进行样品均匀性检验,检验结果证明同种燃料各样品间制样无显著性差异(F<F0.05,(2,12)=3.885,由于篇幅有限,原始结果不在本文列出)。

②试验条件正交设计

参照GB/T 25214-2010《煤中全硫测定红外光谱法》,影响全硫测定结果的主要因素有试样质量、试样粒度、灼烧温度和催化剂。因此,采用四因素三水平的正交设计进行条件试验,各因素和水平的组合见表1。

表1 正交试验设计表L9(34)Tab.1 Orthogonal experimental design table L9(34)

以试验1为例,简要说明试验操作过程。首先让仪器升温至1000℃,然后称取粒度为0.1m的燃料试样,准确称量至0.1g(精确至±0.0001),在试样上覆盖一层三氧化钨(足量),然后仪器自动将样品送入燃烧区燃烧后得出空气干燥全硫结果。选取的样品均在9种组合条件下进行试验,最后结果换算成干基结果进行分析。

2.试验结果和分析

(1)试样质量

3种试样质量对全硫测定结果的影响见表2:①3种试样质量的全硫测定结果没有显著性差异(t1=2.0491<2.365,t2=1.3416<2.365),但相对而言,0.2g与0.3g测定结果的差异小于0.2g与0.1g测定结果的差异(t=1.3416<2.0491)。②试样质量为0.2g时,检测结果最大值的出现次数最多,0.2g与0.1g测定结果的平均差值为0.015%,比0.2g与0.3g测定结果的平均差值高出2倍。③试样质量为0.2g的检测结果平均值最大,其次为0.3g和0.1g。

表2 试样质量对全硫测定的影响Tab.2 Influence of sample quality on total sulfur determination

试样质量对全硫测定结果的影响不算显著。0.1g试样质量时,由于红外光源发光能量较低,可能造成红外检测器灵敏度降低,且取样的代表性也降低。0.2试样质量时测定结果比0.1g和0.3g时整体都偏高,但0.2g与0.3g试样质量对全硫测定的影响比0.2g与0.1g要小很多,所以在实际称量时,最佳的称量范围可控制在0.2~0.3g。

(2)试样粒度

3种试样粒度对全硫测定结果的影响见表3:①3种试样粒度的全硫测定结果没有显著性差异(t1=2.0173<2.365,t2=1.7320<2.365),但相对而言,0.3mm与0.5mm测定结果的差异小于0.3mm与0.1mm测定结果的差异(t=1.7320<2.0173)。②试样粒度为0.3mm时,检测结果最大值的出现次数最多。③试样质量为0.3mm的检测结果平均值最大。

表3 试样粒度对全硫测定的影响Tab.3 Influence of sample size on determination of total sulfur

试样粒度对全硫测定结果的影响不算显著。0.1mm试样粒度时,由于样品粒度较小,仪器长时间粉碎产生的机械热,可能造成部分含硫化合物在制样环节损失,且研磨部件内更易产生样品粘附结块现象,增加检测误差。0.3mm试样粒度时测定结果比0.1mm和0.5mm时整体都偏高,出现最大值几率也最高。0.5mm试样粒度时,由于较蓬松,在仪器抓夹样品过程中可能会有部分样品轻微撒漏,造成检测结果偏低。所以,试样粒度选择0.3mm为宜。

(3)灼烧温度

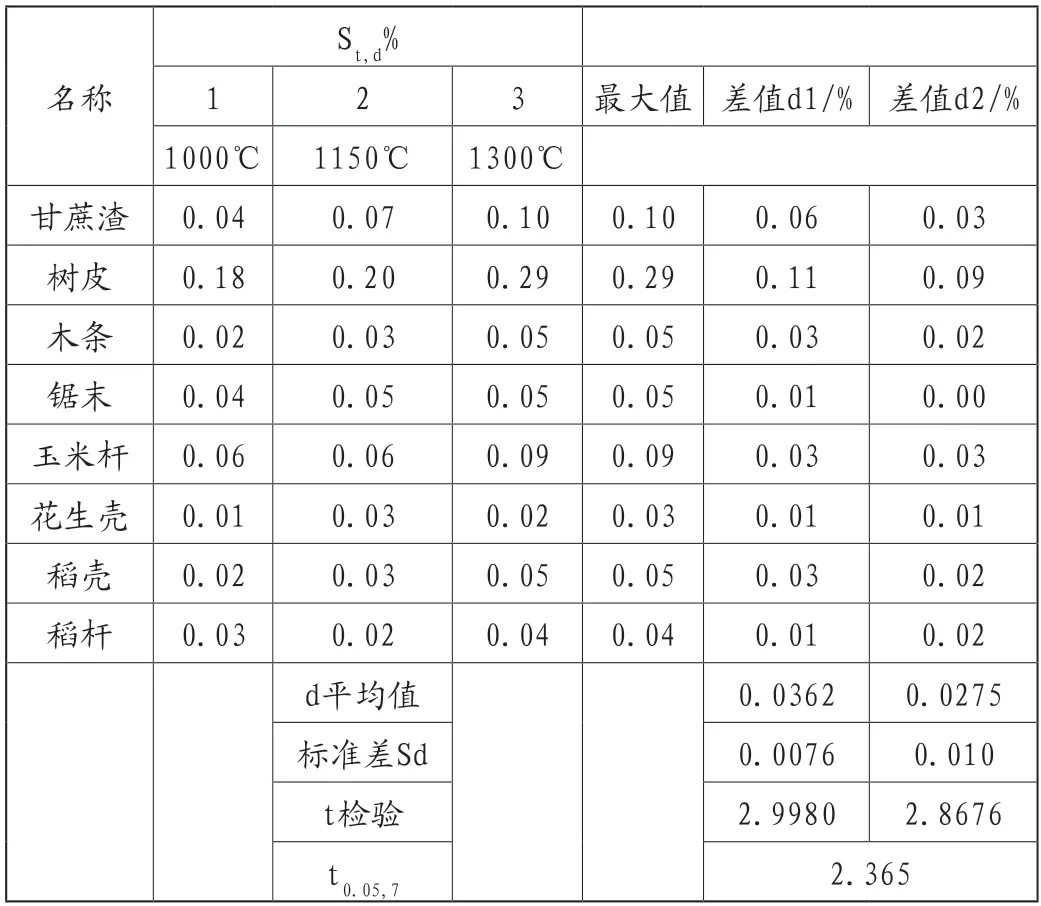

3种灼烧温度对全硫测定结果的影响见表4:①灼烧温度1300℃与1000℃和1150℃的全硫测定结果均有显著性差异(t1=2.9980>2.365,t2=2.8676>2.365);②全硫检测结果的最大值全部出现在1300℃灼烧温度时,且随着灼烧温度的升高,检测结果平均值(St,d1=0.05%<St,d2=0.06%<St,d3=0.09%)逐渐升高。

表4 灼烧温度对全硫测定的影响Tab.4 Influence of burning temperature on determination of total sulfur

试样温度对全硫测定结果的影响较为明显。灼烧温度为1300℃与1000℃和1150℃的全硫测定结果均有显著性差异,几乎所有样品在1300℃灼烧温度时,检测结果比在1000℃和1150℃时都有明显增高。随着灼烧温度升高,全硫检测结果增大,这表明,在1300℃灼烧温度时,生物质试样燃烧分解得更完全。

(4)催化剂

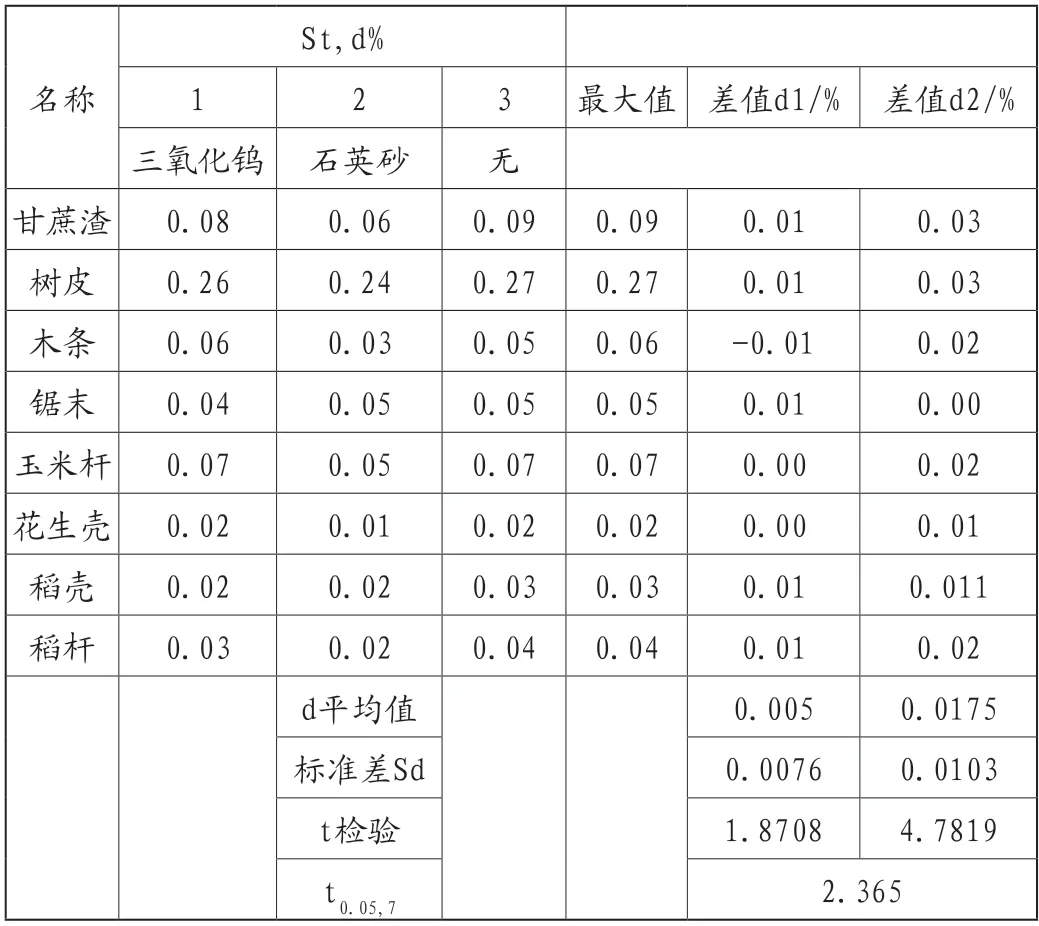

3种催化剂添加情况对全硫测定结果的影响见表5:①不添加催化剂与添加三氧化钨的全硫测定结果无明显差异(t1=1.8708<2.356),平均差值为0.005%;②不添加催化剂与添加石英砂的全硫测定结果有明显差异(t1=4.7819>2.356),平均差值为0.0175%。③不添加催化剂时的全硫测定结果比添加三氧化钨和石英砂系统都偏高。

表5 催化剂对全硫测定的影响Tab.5 Influence of catalyst on determination of total sulfur

三种条件相比,加三氧化钨和不加催化剂的结果较接近,均比加石英砂时稍高。但不加催化剂时,平均值最高,其次是加三氧化钨。故无论从最优水平还是节约药品的角度说,不使用催化剂较好。

加石英砂后全硫测定结果明显偏低,可能是石英砂在高温下与试样中的碳反应,生成的一氧化碳在有氧环境下变为二氧化碳,氧量减少后阻碍试样中的硫转变为二氧化硫。

(5)最佳测定方案

综上所述,选取最优条件作为实验条件,确定最佳测定方案为:仪器预先加热至1300℃,在燃烧舟中称取0.3mm的一般分析试样0.2~0.3g(称准至0.0002g),平铺于燃烧舟中,调节氧气流量为80ml/min,仪器自动将样品推入燃烧区,做样时间为80~360s,实验完毕后记录硫含量。

3.结束语

根据对10种生物质燃料进行的四因素三水平正交设计试验的结果统计与分析,运用红外光谱法测定固体生物质全硫时,最佳试验条件为:试样质量为0.2~0.3g;试样粒度为0.3mm;灼烧温度为1300℃;无需添加催化剂。为实际工作中运用红外光谱法测定固体生物质燃料硫含量实验条件的选择提供了依据。