基于PLC的金刚石钻头高频焊接自动控制系统设计

邓都都,沈立娜*,刘海龙,胡远彪

(1.北京探矿工程研究所,北京 102446;2.中国地质大学(北京),北京 100083)

关键字:金刚石钻头;二次镶焊;高频感应;自动化控制;设计制造

0 引言

金刚石钻头在硬地层中钻进时,有速度快、寿命长、工作平稳、井身质量好等优点,很多磨损后的金刚石钻头还可通过返厂修复得以重复利用,从而有效节约钻井成本。因此,在我国各类钻井中,金刚石钻头是非常重要的钻进方式[1~4]。

我国金刚石钻头的生产主要有热压整体烧结法、二次镶焊法等[5~7]。热压整体烧结法是将钻头钢体放在相应的模具中,将胎体材料与金刚石填充进去,然后放到高温炉中进行整体烧结。采用热压烧结法制造金刚石钻头时,钻头的烧结必须达到一定的温度(通常约1000℃),才能满足钻头强度要求。然而,温度较高会对金刚石造成热损伤,降低钻头的使用寿命。此外,整体烧结法需要做底模、模心、模套等各种模具,工序多、生产效率较低。二次镶焊法是单独完成刀头的烧结,然后再将刀头镶焊到钻头钢体上。由于刀头是单独烧制,因此刀头的配方与烧结工艺选择范围更广,刀头烧结的温度更低,能够有效的减小金刚石的热损伤[8]。然而,传统工艺焊接出来的钻头,存在诸多缺陷:如受人为因素影响严重,费时费力人工成本高;焊接面受热不均,且在焊接过程中易引入杂质导致焊接强度不稳定甚至很差;焊接尺寸定位精度不高导致后续处理工序复杂;工作效率低下,产量低下等等,传统焊接工艺已经难以满足现代钻探对深部钻探高质量钻头的需求。

针对于上述问题设计了金刚石钻头高频焊接自动控制系统,采用高频焊机为金刚石钻头焊接提供热源,该类型焊机能够产生高频感应电流,发热功率高、加热速度快,在焊接领域应用非常广泛[9~11]。所设计的金刚石钻头高频焊接自动控制系统具有如下优点:能够满足大尺寸、厚壁钻头的快速加热;利用控制系统控制焊接过程的温度与时间,能有效保证焊接质量;通过自动化钻头传送系统,有效减轻人员工作量、节约工时。

1 高频自动焊接系统结构设计

1.1 系统组成

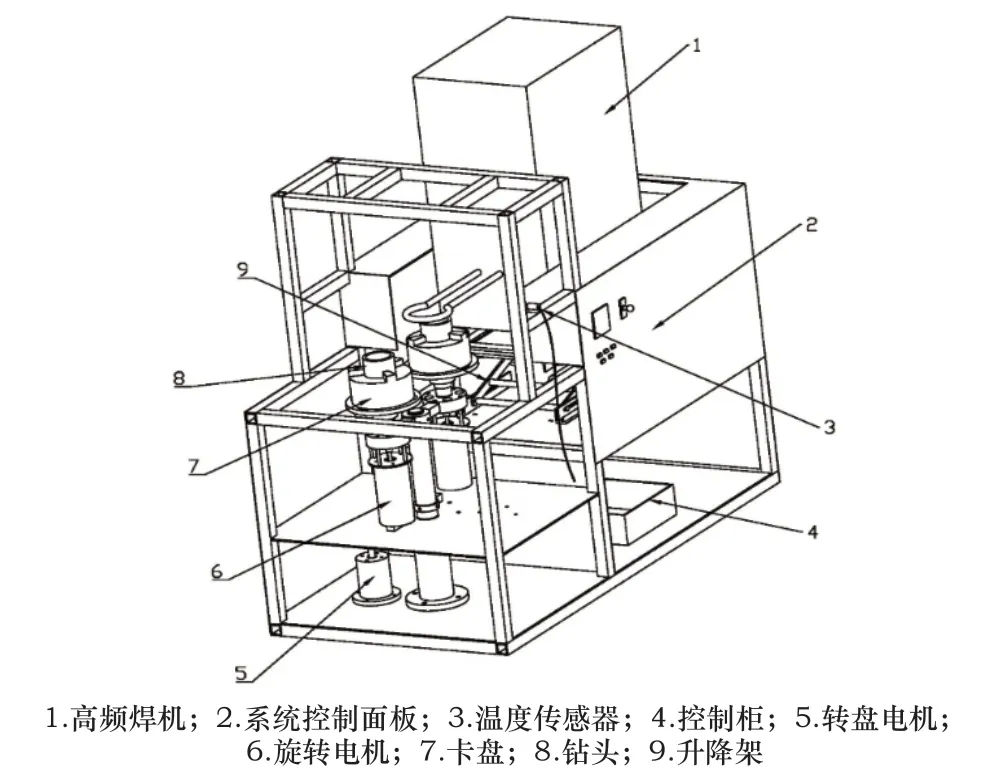

钻头高频自动焊接系统主要由钻头传送系统、高频焊机移动系统、自动焊接控制系统等组成,系统的主要组成部件如图1所示。其中,钻头传送系统的主要功能是将钻头旋转到固定工作位置进行两工位交替焊接,其中一个工位的钻头进行焊接时,另一个工位可以进行钻头镶焊填料的准备工作;两工位旋转切换采用转盘电机驱动,经过一级齿轮减速,控制转盘的机械转速为7.5r/min,保证旋转过程的平稳,旋转角度采用机械限位与行程开关双控制方式,确保钻头能够准确送到工位;为保证焊接过程中焊缝受热均匀,利用旋转电机直接驱动钻头自转,设计钻头自转转速为12r/min。高频焊机移动系统,主要用于上下、前后移动高频焊机,以保证高频焊机适配线圈移动到钻头需要焊接的位置,其中,一台电机驱动升降平台,控制焊机在上下方向移动,升降平台上下均配备接近开关,准确控制高频焊机的位置;另一台电机控制焊机平台前后移动,根据不同钻头的尺寸,保证高频焊机线圈与钻头的合理距离,保证焊接质量;在升降台最低点与平台最前端设置极限位置开关,当平台系统遇到紧急情况或者到达极限位置时,系统会自动停止,保证设备的使用安全。控制系统主要由PLC控制器、触摸屏人机交互界面、面板开关、传感器以及控制柜组成。主要实现电机与焊接时间、温度的控制,实现钻头的自动或者半自动焊接。

图1 钻头高频自动焊接主要系统组成

1.2 工作流程

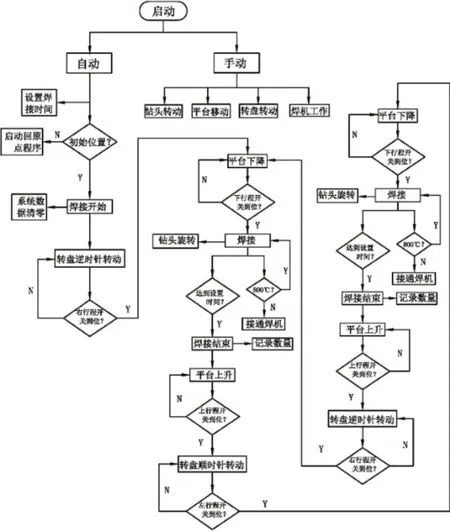

该系统设置了两套工作模式:手动和自动控制模式。手动工作模式由面板上的机械开关配合高频焊机旋钮进行控制;自动工作模式针对于已知固定焊接参数的金刚石钻头批量生产而设计,可实现钻头装料后的全过程非手工自动化焊接。

在手动控制模式下,将钻头与焊机手动调节到合适的位置,启动高频焊机,根据观察钻头的焊接温度与焊料的熔化情况,调节温度与焊接时间,人为控制焊接过程即可。

自动模式主要针对于前期摸索出了钻头焊接工艺,可批量化生产的金刚石钻头,设计的控制方式为步进控制。首先根据该钻头前期小批量的焊接经验数据,设置好钻头焊接时间以及高频焊机的工作功率;然后系统会自动检测焊机与钻头是否在初始位置,若不在初始位置,系统会启动回原点程序,保证高频焊机在最高点;检测完成后,系统会将之前的数据自动清零;送钻系统启动,平台逆时针转动,将填料完成的钻头传送到工作位,系统检测到钻头到位后,焊机开始下降,当焊机的线圈到达焊缝处停止移动,接通高频焊机,开始焊接,同时接通旋转电机,钻头开始自转。焊接过程中利用温度传感器监测焊接温度,通过设定高低限温度区间保证焊接过程的稳定,即当温度超过设定高限温度时就会关闭高频焊机,温度低于设定低限温度时又会启动高频焊机,直至达到焊接所需时间,高频焊机停止工作,记录当前焊接的钻头数量,同时升降台上升,送钻系统启动,把另一个工位的钻头送到工作位,依照前面的步骤开始下一个钻头的焊接作业,已经焊接好的钻头会转到另一工位进行冷却。整个系统的工作流程如图2所示。

图2 焊接系统工作流程图

2 控制系统设计

钻头高频自动焊接系统的目的是实现钻头镶焊,其中最重要的步骤是保证焊机线圈与钻头焊接位置的配合以及控制焊接过程的温度与焊接时间。为了保证钻头能够准确的送到工位,在转盘上设置了两组机械限位与行程限位开关,通过行程开关关断电机,利用机械限位保证每次旋转均在同一位置;为了适应不同高度的钻头,设置了可移动式的接近开关,保证每次焊机线圈上下移动都能够在钻头的焊缝处。焊接的温度控制采用温度检测闭环控制系统,利用远程红外温度监测仪,持续监测焊接的温度,将温度值传输到PLC中,当温度达到设定的上限时,系统会关断焊机,温度低于下限时,会自动开启焊机,保证焊机温度区间的稳定。

2.1 系统电路图

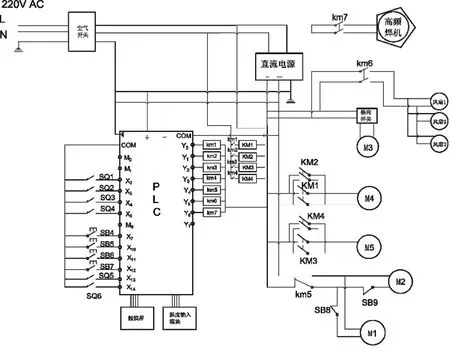

该焊接系统一共需要5个电机来驱动钻头与高频焊机的运动,其中电机1与电机2控制钻头自转,电机3控制高频焊机基座的前后移动,电机4控制高频焊机升降平台的上下移动,电机5控制钻头转盘的旋转。在本系统中高频焊机采用220VAC供电,其余均采用24VDC供电。设计的系统电路如图3所示。由于高频焊机功率较大,配备了单独的水冷系统,为避免对直流电路影响,采用独立供电的方式;220VAC通过直流电源转换为24VDC给直流电机、风扇、传感器以及PLC供电。

图3 控制系统电路图

2.2 PLC地址分配

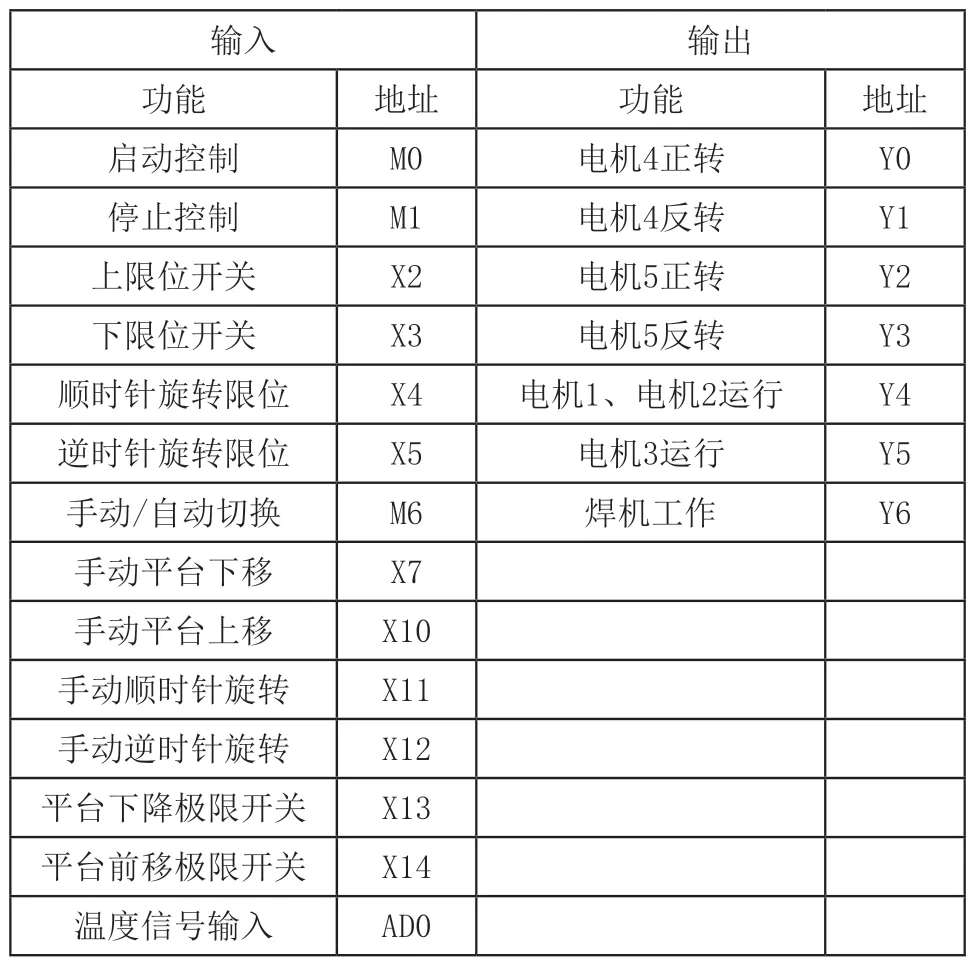

本系统以PLC为中央控制器,控制各个电机的动作,并接收传感器的信号,通过触摸屏与PLC的通信,完成焊接系统的人机交互功能。控制器选用顾美的7英寸触摸屏一体机,一体机内置的核心控制器为三菱FX系列PLC,该控制器作为三菱公司的主流产品,具有多路的开关量与模拟量的输入输出功能,控制与通信功能强大,在自动化控制领域应用非常广泛[12~15]。设计的I/O接口有24个,其中开关量输入16个,开关量输出8个,A/I接口6个、A/O接口2个,232、485通讯接口各一个,具体PLC地址分配如表1所示。

表1 PLC地址分配

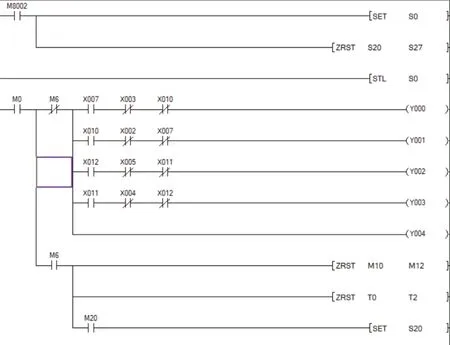

2.3 PLC控制程序编写

根据焊接系统的工作流程和控制要求,该系统需要手动控制与自动控制两部分,通过触摸屏进行控制方式的切换。采用三菱专用的编程软件GX works2完成PLC控制程序的编写,手动程序通过面板上的机械按钮进行操作,自动控制过程采用步进控制的方式,根据工作过程,先让钻头旋转到工作位,然后将焊机线圈移动到钻头焊缝处,启动焊机开始镶焊作业,焊接过程监控温度,实时控制焊机的通断,焊接结束后再将焊机升起来,将另一钻头旋转到工作位继续焊接。程序设置了电机的自锁与互锁,防止程序运行过程发生冲突,在多个程序段设置了急停,保证工作过程中出现紧急情况时,能够随时停止焊接作业。该PLC一体机有232通讯口与485通讯口,方便PLC和触摸屏与电脑进行通信,完成两者程序的上传与下载,通过通信功能可以利用上位机实时的监测系统运行的数据。由于整个程序较长,截取其中的手动自动程序切换与步进控制开始程序段进行介绍如图4所示。

图4 焊接自动控制程序段

2.4 触摸屏程序编写

采用顾美公司自主研发的组态软件CoolMay HMI编写人机交互界面,完成的触摸屏界面如图5所示。该界面设置了2个界面窗口,登录界面可以设置登录密码,保证系统的使用安全。主控界面中主要有系统启动与急停、焊接工作模式的切换、自动焊接时间的设定等按钮;右侧的信号指示灯包含了设备的工作状态、焊机的工作状态、电机的运行状态、焊接钻头的数量以及焊接过程中的温度等信息,方便操作者能够及时了解钻头焊接的状态,根据实际情况及时的控制设备。

图5 焊接系统人机交互界面

3 实验测试

采用8刀翼φ77mm取芯金刚石钻头进行焊接测试。首先将烧结好的刀头放置在钻头钢体上并在两者的缝隙处装填好焊料,然后利用内外石墨模套,将刀头锁紧,这样能够有效的保证焊接过程中钻头的内外径尺寸,钻头组装好后如图6所示。为保证焊接过程中刀头与钢体能够焊接牢固,在钻头刀头的上部放置了一个专用的压块工装,以提供焊接过程中作用于刀头向下的压力。

图6 钻头装块

首先通过触摸屏设置焊接时间5min,设置焊接温度800℃。启动高频焊机,卡盘开始自动旋转,平台自动转动180°,钻头到达焊接工位,焊机升降平台启动,线圈下降到焊缝处,启动焊机的频率到15kHz,温度迅速上升到达600℃,调节频率到25kHz后温度持续保持在800℃左右,焊接过程中钢体迅速发红,能够明显看见焊剂迅速熔化,焊接过程中设备平稳运行。焊接结束后,焊机自动上升到最高位置,工作台自动旋转,让钻头到外侧进行冷却。待钻头完全冷却后,取下钻头检查发现焊料已完全熔化,钻头焊接密实,焊接过程如图7所示。

图7 钻头高频焊接过程

4 结语

本文利用PLC自动化控制技术,结合机械设计原理完成了金刚石钻头高频焊接系统的设计与制造,通过电子电路的设计、控制程序的编写以及人机交互界面的设计实现了金刚石钻头高频自动焊接功能,最后完成了φ77mm取芯金刚石钻头的焊接试验,验证了该系统的可靠性。金刚石钻头高频自动化控制设备的制造,解放了生产力,能够有效的提高金刚石钻头的镶焊效率以及控制焊接的质量,为镶焊金刚石钻头的批量化生产提供可能,具有较好的经济价值。