市域铁路动车组车下弹性吊挂设备对车体振动和乘坐舒适性的影响

韦海菊 邓 锐

(中车南京浦镇车辆有限公司,210031,南京∥第一作者,高级工程师)

随着我国城市轨道交通系统的迅速发展,市域列车融合了地铁车辆的便捷特点,同时借鉴了高速动车组的成熟技术,成为城际之间和城乡之间重要的交通组成部分。随着运行速度的大幅度提升和车辆轻量化技术的普及,轨道车辆由于振动影响而引起的乘坐舒适性问题日益凸显。车辆的振动特性与车辆动态运行品质息息相关[1-2],因此,在对列车动力学性能评价中,对乘客乘坐舒适性方面的探究在城市轨道交通列车发展研究中颇为重要。文献[3-6]表明:通过优化列车与车下设备之间的连接关系可改变车体的弹性模态频率,从而降低车体弹性振动,提高车辆的乘坐舒适性。

本文主要研究了弹性吊挂对市域铁路动车组车辆的振动和乘坐舒适性的影响,建立了车体有限元模型和刚-柔耦合动力学模型。根据相关结果,验证了车下变压器吊挂刚度的范围及最佳位置,此外还验证了有关设计的合理性。

1 车体仿真模型建立

1.1 车下弹性吊挂设备方案

目前,我国市域铁路动车组的小型设备吊挂方式多用螺栓刚性连接,而大型设备大多使用弹性吊挂方式[8]。车辆车下弹性吊挂设备包含制动设备、电气设备及空调设备等。本文主要以变压器和风源模块(空压机)作为研究对象,分析设备的弹性吊挂设计。

由于变压器和空压机的质量及吊点数量有所差别,因此,在建模中车底架的部分细节不可省略。由于车底架边梁刚度较大,通常将大型设备如变压器等吊挂于车底架边梁上;风源设备则是吊挂于纵梁上,而纵梁再通过螺栓连接到车底架边梁上。

1.2 车体有限元模型

本文研究的市域动车组车体由车头、车顶、端墙、侧墙和底架组成,采用整体承载无中梁筒形结构形式。

将三维模型导入到有限元软件中进行建模。其主要包括:用壳单元模拟车体型材结构;采用质量点模拟车下吊挂设备,质量点坐标为吊挂设备的设计重心,质量点质量与吊挂设备实际质量相等。在AW0(空载)工况下,车体整备质量为29.3 t(整车载荷不包含转向架)。

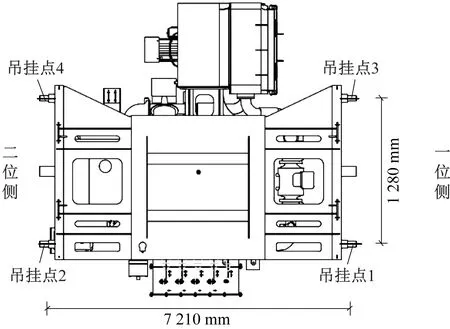

将变压器吊挂在车体边梁,选取对应位置的4个吊点进行吊挂。空压机吊挂在纵梁上,同样在对应三维模型位置选取4个吊挂点。

1.3 吊挂方式

刚性吊挂是指设备以固定接触的形式与车体相连接,设备的振动直接传导至车体,这种吊挂方式一般适用于小型设备。

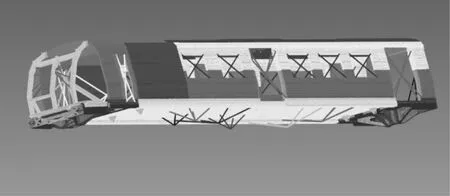

空压机设置与变压器一致,不同的是空压机的连接点在纵梁上,其余所有设备为刚性吊挂,完整的车体有限元模型见如图1所示。

图1 列车车体有限元模型

2 车体弹性吊挂设备对车辆振动的影响

2.1 设计吊挂频率范围

车体二位端地板垂向振动受二阶垂弯模态影响最大,故吊挂变压器垂向激励源为0~2 Hz的刚体振动和12.3 Hz的二阶垂弯模态,以此参数设计,根据消极隔振理论可得:

(1)

(2)

式中:

ωn——吊挂变压器系统的固有频率;

ω1——二阶型弯模态的振动频率,取12.3 Hz;

ω2——刚体振动频率,取2.0 Hz。

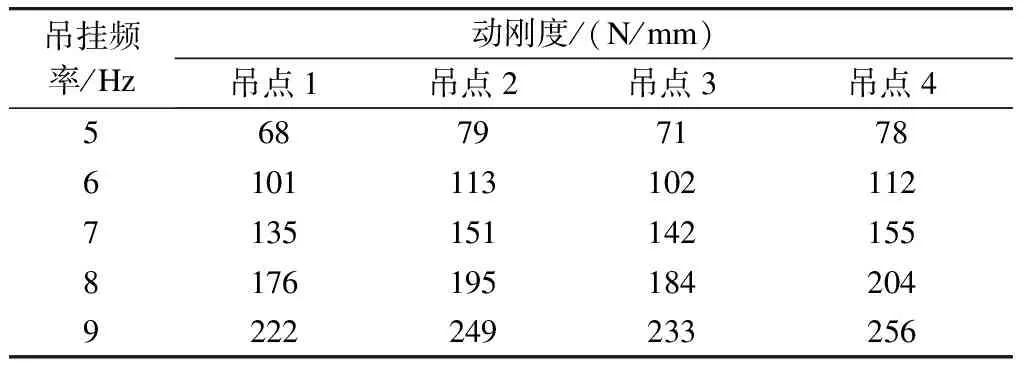

由此可知,根据消极隔振理论,吊挂频率应设置为5~9 Hz。计算得到的变压器吊挂频率及动刚度见表1,变压器风源模块的吊挂频率及动刚度见表2,由表1和表2可知,变压器和风源模块各吊点吊挂动刚度随着吊挂频率的增大而增大。变压器各吊点编号示意图见图2。空压机风源模块各吊点编号示意图见图3。

表1 变压器吊挂频率及动刚度

表2 变压器风源模块的吊挂频率及动刚度

图2 变压器各吊点编号示意图

图3 风源模块各吊点编号示意图

2.2 吊挂频率对车辆运行乘坐舒适度的影响

乘坐舒适程度可更直观、更直接地体现吊挂频率的改变对列车振动情况的影响。因此,以舒适度为判断依据,计算出空压机风源模块和变压器最适合的同一吊挂频率。

2.2.1 空气弹簧激励

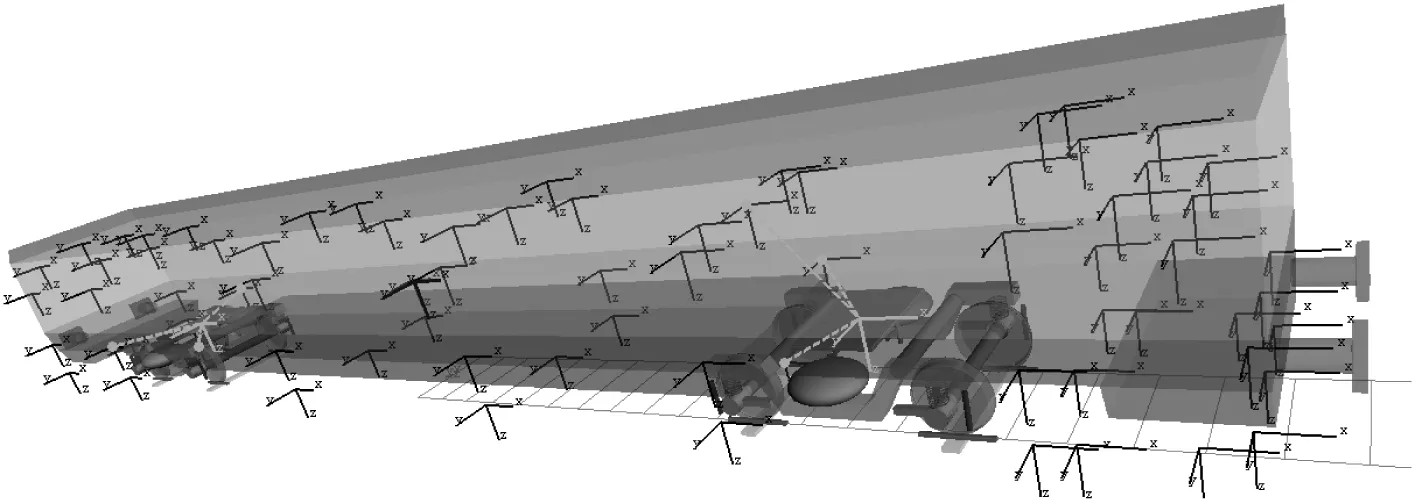

列车运行时,吊挂频率会影响车辆的振动舒适性,本文建立了列车在整备状态下的刚-柔耦合动力学模型以探究优化下的吊挂设计刚度,如图4所示。

图4 列车刚柔耦合动力学模型

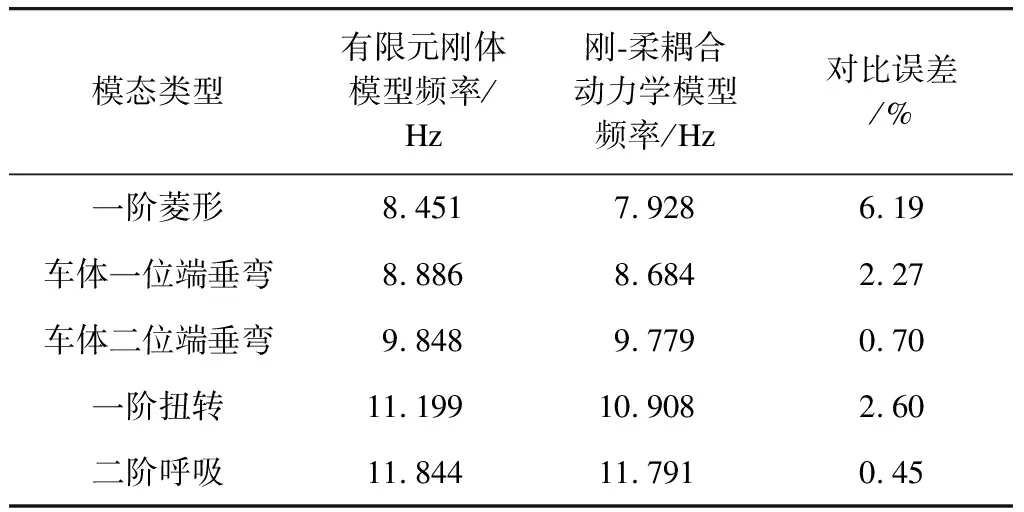

为建立刚柔耦合动力学模型需要先对车体有限元模型进行缩聚,将得到的输出文件导入至相关软件中生成柔性体文件,再将此文件导入动力学软件中,建立刚柔耦合动力学模型。除车体以外其他部件仍考虑为刚体。有限元的刚体模型和刚-柔耦合动力学模型模态计算结果对比如表3所示,其中最大对比误差为6.19%,由此可知,缩聚前后的结果偏差不大,刚-柔耦合动力学模型能够满足计算要求。

表3 两种模型前5阶弹性模态对比

在动力学软件中设置列车运行最高速度为140 km/h,同时为考虑轨道不平顺,添加了美国五级谱作为轨道谱。而空气弹簧作为连接转向架和车体的中间部件,会将车下激励向上传递给车体,故仿真要输出空气弹簧所受的力。

2.2.2 车辆运行乘坐舒适度分析

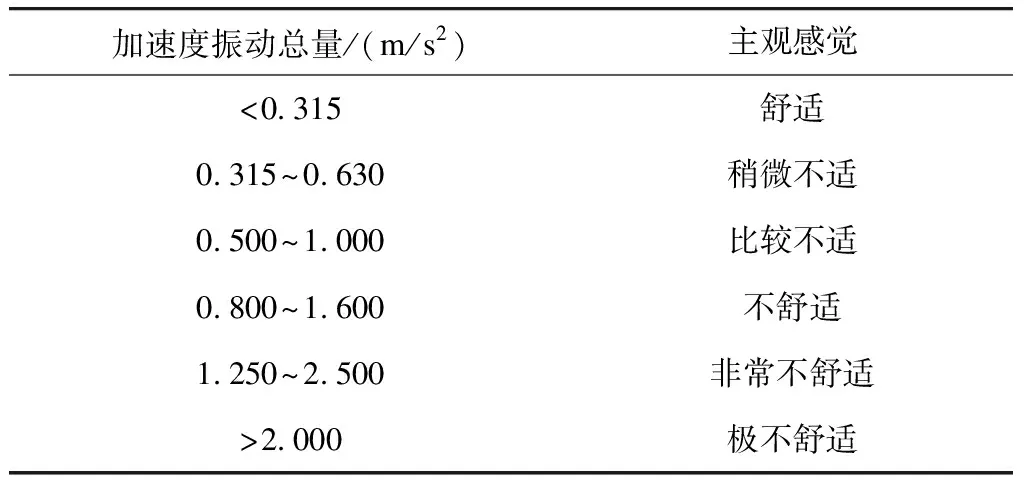

ISO 2631-1:1997《机械振动与冲击 人体处于全身振动的评价 第1部分:一般要求》的国际标准是基于大量研究数据而制订的[7]。此标准在各国的轨道交通领域认可度较高,应用广泛。ISO 2631-1:1997中的振动舒适性评价标准如表4所示。

表4 振动舒适性评价标准

在空气弹簧处施加仿真计算得到三向激扰力,计算0.1~80.0 Hz的频率响应(以下简称“频响”),分别选取车体一位端地板、二位端地板、中心地板和变压器上方地板等4个点测试车体整体振动的乘坐舒适度。

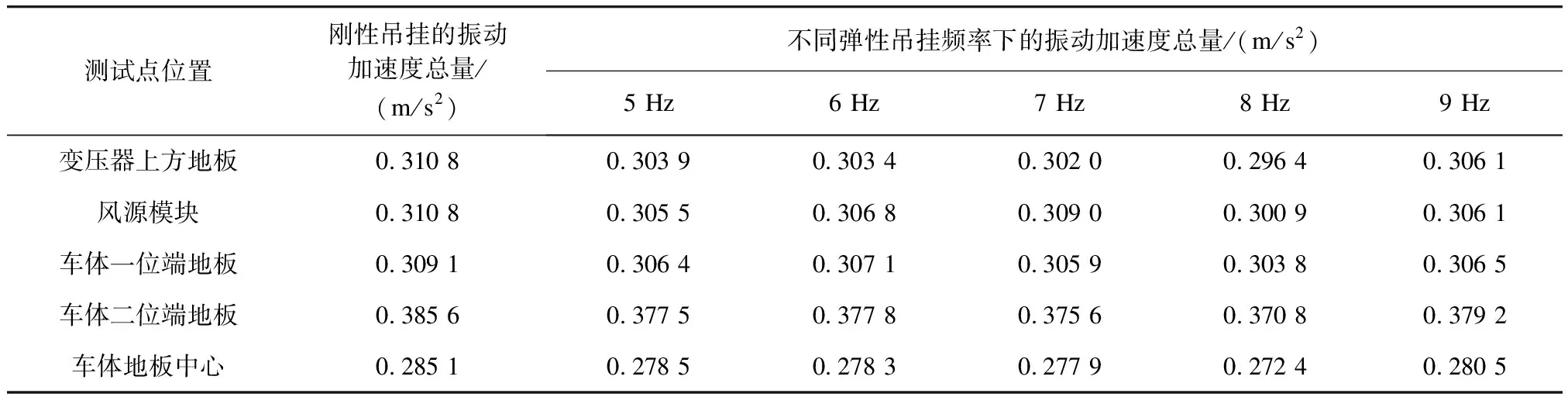

根据频响计算结果,计算在列车运行最高速度为140 km/h时,刚性吊挂下和不同刚度的弹性吊挂下,各测试点的计权均方根振动加速度总量,见表5。

由表5可知,无论是刚性吊挂或是弹性吊挂,在列车运行最高速度为140 km/h时,除车体二位端地板测试点外,其他测试点的振动加速度总量均处于0.315 m/s2以下,均为无不舒适的感受。在列车运行中,变压器的刚性振动向车体二位端地板传递了较大的振动能量,故在所有测试点中,振动程度最剧烈的是车体二位端地板位置。而当采用弹性吊挂时,车体二位端振动总量较采用刚性吊挂时有所下降。这表明弹性吊挂对变压器的刚性振动向车体二位端地板传递能量的衰减作用起到了积极影响,提高了振动舒适性。

表5 最高速度为140 km/h时不同吊挂方式各测试点的振动加速度总量

弹性吊挂与传统刚性吊挂相比,其振动加速度总量均有所下降。可见,弹性吊挂的减振效果最好。对比弹性吊挂结果可以看出,2个设备同时选择吊挂频率为8 Hz时,各个测试点的振动总量相对最小,故选择此吊挂频率对应的吊挂刚度可有效提高车辆运行的乘坐舒适度。

3 结语

综上所述,改变设备吊挂方式能够有效降低车辆振动,使车下设备与车体模态分离。根据车辆运行的乘坐舒适度计算分析可得:

1)弹性吊挂比刚性吊挂削减了更多车辆地板上测点的振动加速度总量,其中吊挂频率为8 Hz时削减最多,使车辆运行的乘坐舒适性得以有效提升;

2)本文提出的弹性吊挂设计方案相较于刚性吊挂,可以对激励源变压器对车体的动力影响进行隔离,同时可削减地板各测点计权均方根振动加速度总量。

本文提出的弹性吊挂设计方案能够完善车下设备与车体直接连接的减振设计依据,可为提高车辆乘坐舒适性设计提供思路。