纳米氮化硼对环氧丙烯酸酯乳液性能的影响

李厚为,曲文娟,王丽洁,刘嘉鑫,李少香,张欣,付皓磊

(青岛科技大学环境与安全工程学院,山东 青岛 266042)

腐蚀是一种对材料造成损伤的现象。它被认为是造成经济损失和资源浪费的重要原因之一[1]。在众多的防腐措施中,防腐涂层防护是一种经济方便的方法[2]。然而,水性环氧涂料的成功应用往往受到其缺陷的限制,如较差的阻隔性能限制了环氧树脂涂料在高性能涂料领域的应用[3]。近年来,随着纳米粒子改性技术的发展,利用纳米粒子改性来提高涂层的耐腐蚀性能的报道很多[4]。纳米氮化硼具有优异的机械强度、热导能力、化学稳定性,以及高的电绝缘性质,这些都是保护金属免受腐蚀的理想属性[5]。而在涂层中引入纳米粒子的重要步骤受到其相容性和分散性的限制[6]。通常在引入纳米粒子之前需要进行表面改性。在诸多改性方法中,有机硅烷偶联剂被认为是一种简单高效的方式[7]。通过纳米氮化硼与环氧树脂的接枝共聚反应及其对环氧树脂交联反应的催化作用,可以提高涂层的致密性。另外,环氧涂料在涂装和固化过程中,其结构中通常会产生一些 缺陷和孔洞,导致涂层的耐腐蚀性能和附着力减弱。纳米粒子的引入可以有效阻隔腐蚀介质从孔洞进入涂层,从而改善这一问题[8]。

本文首先对纳米氮化硼进行改性处理,之后用它对环氧丙烯酸酯乳液进行改性,再将改性后的乳液作为主要成膜物,制备水性防腐涂料。在不同纳米氮化硼添加量的情况下表征了所制涂层的力学性能和防腐性能,从而确定最佳的纳米氮化硼添加量。

1 实验

1. 1 原料

纳米氮化硼(粒径50 nm):北京德科岛金科技有限公司;E-44环氧树脂:上海涂料有限公司;γ-氨丙基三乙氧基硅烷(KH-550):山东优索化工科技有限公司;苯乙烯、甲苯、过硫酸铵、氢氧化钠、对苯二酚、丙烯酸丁酯、丙二醇、丙烯酸、亚硫酸氢钠、三乙胺、沉淀硫酸钡、无水乙醇、钛白粉:国药集团化学试剂有限公司;反应型乳化剂(SE-10N):日本ADEKA株式会社;消泡剂、N,N-二甲基乙醇胺(DMEA)、208防锈涂料、AN01、分散剂、增稠剂HT810、润湿剂、增稠剂HT820、醇酯十二、二甲苯:德谦化学有限公司;去离子水:市售;环氧丙烯酸酯乳液:自制。

1. 2 纳米氮化硼的改性

取一定量的纳米氮化硼和氢氧化钠溶液混合后转移至三口烧瓶,放置于水浴锅中,搅拌12 h后进行抽滤并放入真空干燥箱中干燥12 h,得到羟基化纳米氮化硼(OH-BN)。在三口烧瓶中将OH-BN与甲苯混合后按照OH-BN与KH-550的质量比1∶1.0、1∶1.5、1∶2.0或1∶3.0滴加KH-550。滴加完毕后保持水浴锅温度和搅拌器转速不变,反应12 h后抽滤,再真空干燥12 h得到硅烷改性纳米氮化硼,依次记为Si-BN-1、Si-BN-1.5、Si-BN-2和Si-BN-3。

1. 3 纳米氮化硼改性环氧丙烯酸酯乳液的制备

分别按照0.5%、1%、3%和5%的质量分数向自制的环氧丙烯酸酯乳液中添加改性纳米氮化硼,在三口烧瓶中搅拌并保温2 h后,所得乳液即为纳米氮化硼改性环氧丙烯酸酯乳液,依次记为B-0.5、B-1、B-3和B-5,而不含氮化硼的环氧丙烯酸酯乳液记为B-0。

1. 4 水性防腐涂料的制备

取适量的去离子水、分散剂、DMEA、AN01、丙二醇、润湿剂和消泡剂,混合后加入涂料罐中,用高速分散机分散5 min后再加入硫酸钡、钛白粉、防锈颜料,保持600 r/min转速不变,继续分散。待分散结束后取出,用锥形磨研磨至细度≤30 μm后取出备用。

将上述色浆分别与乳液B-0、B-0.5、B-1、B-3和B-5混合分散后,加入适量的醇酯十二和消泡剂继续分散15 min,再加入HT820和HT810增稠,调快转速至1 000 r/min继续分散10 min,最后得到水性防腐涂料,依次记为CB-0、CB-0.5、CB-1、CB-3和CB-5。

1. 5 涂料的涂覆工艺

将尺寸为150 mm × 70 mm × 2 mm的马口铁板,用砂纸沿横向和纵向打磨后,用二甲苯将表面擦拭干净,静置干燥。在制得的水性防腐涂料中加适量去离子水调配之后用喷枪均匀喷涂,控制涂层厚度为40 ~ 60 μm,静置在通风处晾干。

1. 6 表征与性能测试

通过日本理学的D-MAX 2500型X射线衍射仪(XRD)对材料进行结晶度分析,测试时的电压、电流分别为40 kV和150 mA,衍射角扫描范围为5° ~ 90°。

红外光谱分析在德国Bruker公司的TENSOR27型傅里叶变换红外光谱仪(FT-IR)上进行。在5 ~ 10 MPa的压力下向研钵中加入微量样品与适量KBr,充分研磨并制成压片,扫描范围3 600 ~ 600 cm-1,分辨率4 cm-1。

通过英国岛津公司的AXIS SUPRA型X射线光电子能谱仪(XPS)对材料表面元素进行表征。

采用瑞士Mettler Toledo公司生产的TGA/SDTA 851型热重分析仪对乳液薄膜进行热重分析(TGA)和微商热重分析(DTG)。

使用日本电子公司的JSM-6700F型扫描电镜-能谱(SEM-EDX)系统对纳米氮化硼、羟基化氮化硼及硅烷改性纳米氮化硼的表面形态和分层状况进行表征,加速电压为8 kV。样品放置在硅片上进行测试,测试前喷金60 s。

分别按照GB/T 1732-2020《漆膜耐冲击测定法》、GB/T 1720-2020《漆膜划圈试验》、GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》和GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》测试涂层的耐冲击性、附着力、铅笔硬度和耐盐雾腐蚀性能。

2 结果与讨论

2. 1 改性氮化硼的表征

2. 1. 1 XRD分析

图1中的XRD分析结果显示,在26.7°、40.8°、43.88°、50.16°和55.04°处出现属于氮化硼的衍射峰,这是六方晶型氮化硼的典型结构,分别对应六方氮化硼的(002)、(100)、(101)、(102)和(004)晶面。在KH-550改性之后,氮化硼衍射峰的位置基本没有改变,即改性之后的氮化硼仍保留其特征晶形结构,然而(002)晶面衍射强度升高,这可能是晶面间距增大所致。

图1 氮化硼、羟基化氮化硼及硅烷改性氮化硼的X射线衍射谱图 Figure 1 XRD patterns of BN, hydroxylated BN, and silane-modified BN

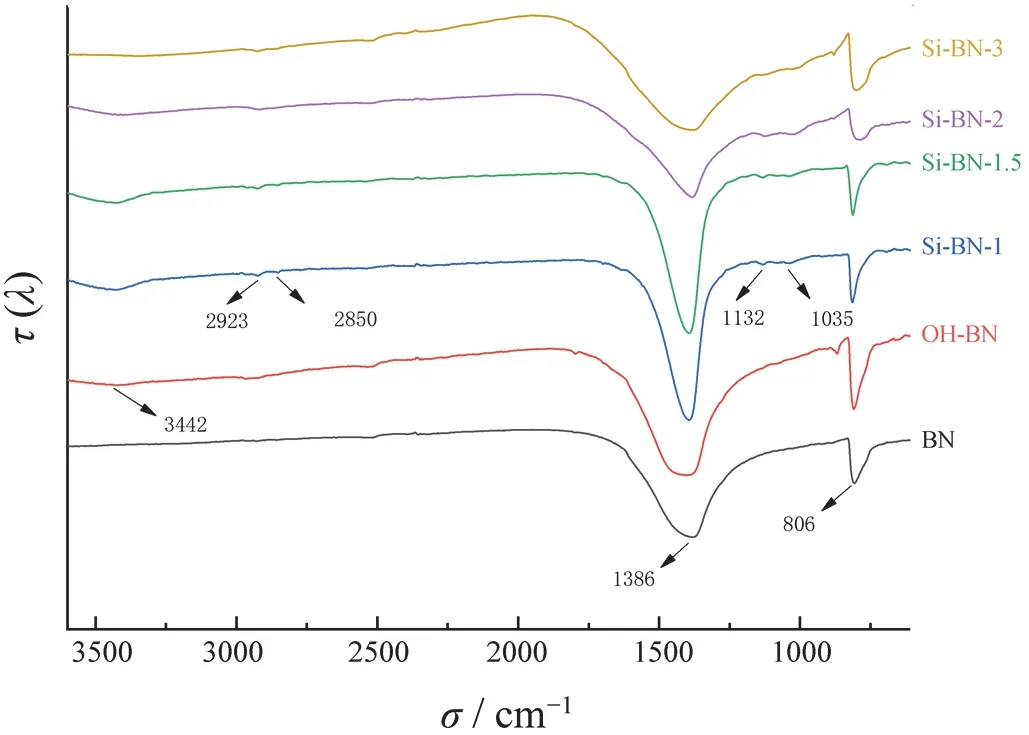

2. 1. 2 红外分析

图2中1 386 cm-1和806 cm-1两处的峰分别属于B—N—B键和B—N键,它们是氮化硼的特征峰。在OH-BN中,3 442 cm-1处出现了新的峰,属于羟基化后氮化硼中的B—OH键,由此可以推断已经成功对氮化硼进行了羟基化处理。加入KH-550对BN进行改性处理后,样品的红外谱图中上述各峰依然存在,并且出现了新的峰,其中2 923 cm-1和2 850 cm-1两处是烷基带( ( CH2)n)的特征峰,1 132 cm-1和1 035 cm-1两处的特征峰则属于Si—O键。Si—O键和烷基带的出现意味着KH-550对BN的改性已成功。

图2 氮化硼、羟基化氮化硼及硅烷改性氮化硼的红外光谱图 Figure 2 FT-IR spectra of BN, hydroxylated BN, and silane-modified BN

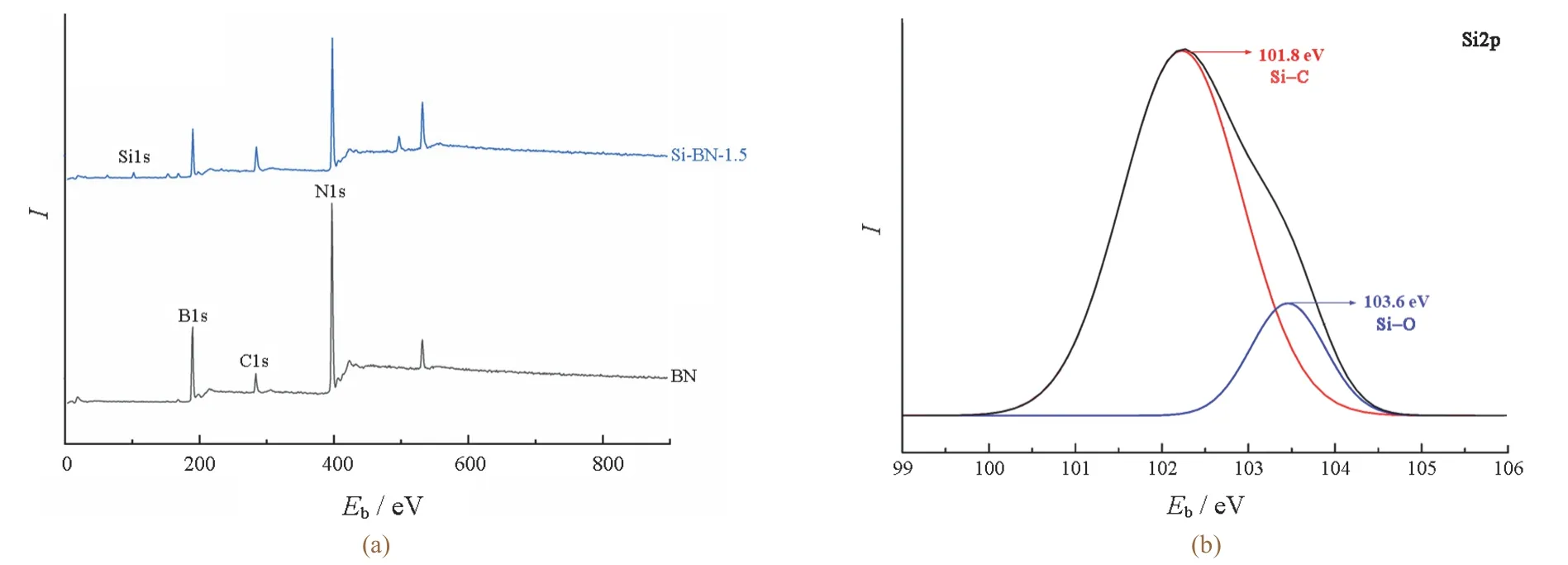

2. 1. 3 XPS分析

从图3可以明显看出改性后的氮化硼在101 eV处出现了新的峰,而该处对应的是Si元素的峰,证明了KH-550对氮化硼的成功改性。在图3b所示的Si元素分峰中,101.8 eV和103.6 eV的峰分别对应了Si—C键和Si—O键,它们都来源于硅烷偶联剂KH-550。

图3 氮化硼和1∶1.5硅烷改性氮化硼的XPS全谱图(a),以及1∶1.5硅烷改性氮化硼的Si2p谱图(b) Figure 3 Survey spectra (a) of BN and silane-modified BN prepared at a mass ratio of hydroxylated BN to KH-550 1:1.5 and high-resolution Si2p XPS spectrum (b) of the latter

2. 1. 4 SEM分析

图4a为氮化硼纳米粒子原样,可以明显地看出氮化硼纳米粒子具有层状结构,其整体尺寸偏大且相互堆叠在一起。图4b是羟基化处理后氮化硼纳米粒子的SEM图像,从中可以明显地看出氮化硼纳米粒子的尺寸相较于图4a变得更小,但是仍然存在严重的堆叠现象。而在图4c、4d、4e和4f中,硅烷改性氮化硼纳米粒子层状结构清晰,堆叠现象得到了极大的改善,层间距增大,分散性能提高。比较之后可以确定,当羟基化氮化硼纳米粒子与KH-550的质量比为1∶1.5时,最终得到的改性氮化硼纳米粒子的分散形态是最好的,所以选择这种改性氮化硼纳米粒子作为原料进行后续的实验。

图4 氮化硼、羟基化氮化硼及硅烷改性氮化硼的扫描电镜图像 Figure 4 SEM images of BN, hydroxylated BN, and silane-modified BN

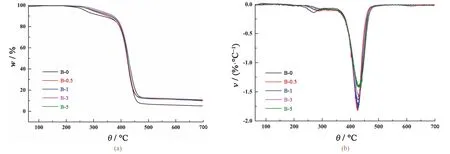

2. 2 乳液薄膜的热性能测试

从图5a可以看出环氧丙烯酸酯薄膜的第一阶段热降解行为发生在240 ~ 340 °C,该过程主要是环氧树脂的受热分解。通过分析图5a中所有曲线可知,加入硅烷改性氮化硼的薄膜质量损失率均小于未加改性氮化硼的薄膜;当加入3%硅烷改性氮化硼时,薄膜的质量损失最少(见表1)。这可能是由于环氧树脂中的环氧基与硅烷改性氮化硼发生了接枝反应。另外,随着硅烷改性氮化硼加入量的增加,样品(除B-5外)的碳余量也在增加。在700 °C下,B-3的碳余量为10.894%,相较于B-0的5.365%,最大碳余量提高了1倍,这说明了乳液的热稳定性因为硅烷改性氮化硼的加入而得到了提高。从图5b中可以观察到,对于添加了硅烷改性氮化硼的薄膜,到达最大质量损失速率时所对应的温度(θmax)均大于未加入硅烷改性氮化硼的薄膜,其中B-3的θmax最高(见表1)。上述结果都能说明乳液在硅烷改性氮化硼的加入量为3%时稳定性更好。

图5 不同薄膜的TGA(a)和DTG(b)曲线 Figure 5 TGA (a) and DTG (b) thermograms of different films

表1 不同薄膜的热重数据 Table 1 Thermogravimetric data of dried film of different emulsions

2. 3 氮化硼添加量对涂层性能的影响

2. 3. 1 力学性能

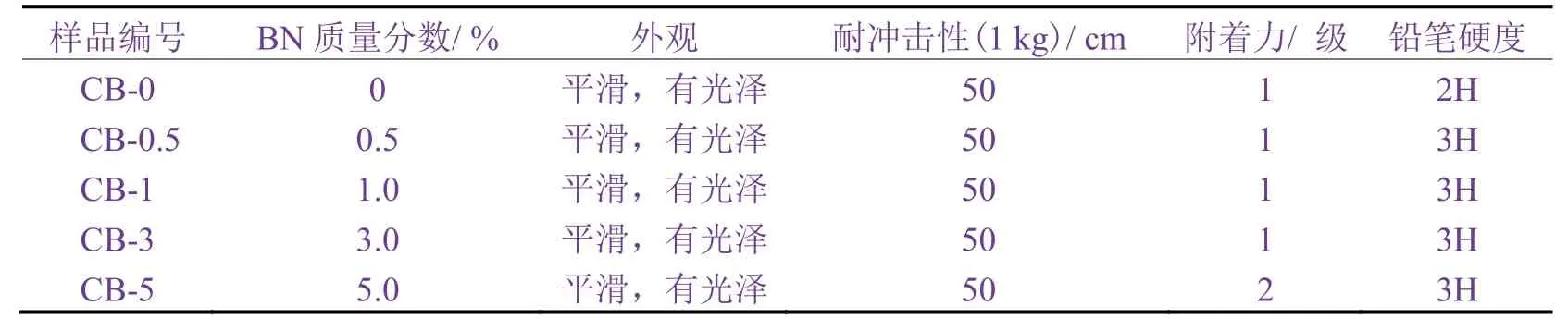

从表2可以看出所有涂层都具有稳定的力学性能,并且外观平滑、有光泽,耐冲击性达到了测试的最大强度,这是理想的涂层状态。在附着力测试中,只有C-5涂层的附着力为2级,其余均为1级;在铅笔硬度测试中,含硅烷改性氮化硼的涂层的铅笔硬度与不含氮化硼的涂层相比均提升了一个等级。由此可见,当硅烷改性氮化硼的加入量为0.5% ~ 3.0%时,涂层的力学性能较为优异。

表2 不同氮化硼添加量比对涂层力学性能的影响 Table 2 Effect of BN amount on mechanical properties of coating

2. 3. 2 耐盐雾性能

图6是不同硅烷改性氮化硼添加量的涂层覆盖样板经盐雾试验480 h后的照片,所有的样板均是在表面平整光滑且完好无损的情况下放入盐雾箱中。盐雾试验后,CB-0样板的划痕处有明显的锈蚀痕迹,并且伴有大面积起泡。CB-0.5样板涂层的锈蚀程度和起泡现象虽然较CB-0有所减轻,但是仍然未达到理想的状态。CB-1、CB-3和CB-5样板涂层的起泡现象均有改善,然而CB-5样板涂层的划痕处出现了较明显的鼓泡现象,这可能是由于该涂层的附着力较低。CB-1和CB-3样板涂层在划痕处均呈现出轻微的腐蚀现象,其中CB-3样板涂层划痕处的腐蚀情况明显比CB-1更轻。综合上述情况后认为:当加入3%的硅烷改性氮化硼时,涂层的耐盐雾性能最佳。

图6 不同氮化硼添加量制备的涂层在盐雾试验480 h时的照片 Figure 6 Photos of the coatings prepared with different BN amounts after 480 hours of salt spray test

3 结论

以KH-550对纳米氮化硼进行表面改性,当纳米氮化硼与KH-550的质量比为1∶1.5时分散性能最好。含3%硅烷改性纳米氮化硼的环氧丙烯酸酯乳液薄膜拥有最佳的热稳定性,以其作为主要成膜物所制备的水性防腐涂层综合性能优异:铅笔硬度3H,附着力1级,耐冲击性(1 kg)50 cm,480 h中性盐雾测试后仅在划痕处出现轻微的锈蚀痕迹而无起泡。