基于发射环境炮-弹-引耦合仿真的中大口径加榴炮机械触发引信失效分析

田中旺,宁变芳,牛兰杰,李世腾,刘军,赵旭

(1.机电动态控制重点实验室,西安 710065;2.西北机电工程研究所,陕西 咸阳 712099)

中大口径加榴炮是压制敌人炮兵、摧毁远距离目标、反击坦克和歼灭敌人活动目标的攻击利器[1],在现代战争中占有主要地位,是各军事强国的陆军主战武器。配装机械触发引信[2-4]的中大口径榴弹是中大口径加榴炮的主要配用弹药,装备量大,引信性能关乎武器系统的安全性、可靠性和毁伤效能。

近些年来,中大口径加榴炮底凹杀爆弹机械触发引信在产品交验、部队演训时,多次发生膛炸、弹道炸和瞎火[5-6],故障现象主要包括引信安全系统典型夹板轴孔配合处出现不规则(呈花瓣状)变形导致保险机构异常作用[7-8]、惯性触发机构在弹道飞行中经受异常章动力提前作用[9]等。传统的故障定位和归零分析手段,只能从事故表征现象入手,采用大量试验进行故障再现,存在排查周期长、原因定位不准确、失效机理研究不清晰等问题,导致膛炸、弹道炸故障反复出现,难以杜绝。引信在弹丸发射后出现的故障与中大口径加榴炮的高动态发射环境非常恶劣有关[10-12],引信承受的载荷是非线性的,耦合了发射药剂燃烧产生的后坐过载、弹丸沿身管膛线旋转产生的离心力以及弹带挤进过程产生的横向碰撞和振动等。对引信的失效分析不能只考虑引信本身,应从炮–弹–引耦合作用的角度入手,充分考虑内弹道发射过程的各类影响因素,主要包括火炮发射装药量、弹丸与火炮身管的配合间隙、弹丸装填到位情况以及火炮身管的磨损情况等[13-15]。

曾志银等[16]通过建立弹丸身管耦合系统非线性有限元分析模型,研究了弹丸装填不到位、初始装填角、非均匀摩擦、弹炮间隙等因素对弹丸身管耦合系统动态响应的影响。马明迪等[17]通过对某大口径火炮弹丸挤进过程进行数值计算,模拟出弹丸挤进阶段弹带塑性流动过程,在此基础上研究了弹带的应力应变变化规律。刘军等[18]通过建立弹丸身管耦合非线性动力学模型,分析了膛内运动时期弹丸前定心部与身管的碰撞过程,包括碰撞力大小和碰撞状态,并分别研究了身管有无弯曲、弹丸质量偏心等因素对碰撞过程的影响。王鹏钊等[19]采用炮射试验弹模拟引信内弹道环境,建模并分析了引信在试验弹中的瞬态动力学特征、模态与谐波响应。殷媛媛[20]在考虑随机因素影响条件下,仿真了火炮系统动力响应、弹丸膛内运动规律和弹丸起始扰动,在此基础上,建立了弹引多刚柔体动力学模型,仿真了引信三维过载和随机弹底压力下的引信头部三维随机过载响应。霍丽宁[21]为了研究装配有惯性发火机构的线膛火炮引信弹道炸成因,基于故障树分析法估算了引信弹道炸概率,基于蒙特卡罗法和基本单元法,通过数值仿真研究了弹丸结构特征参数的分布规律、结构特征参数与动不平衡角的相关性。周浪[22]通过理论分析和动力学仿真,研究了膛内发射过载对弹头引信防潮片、惯性触发接电开关和防雨机构的影响特性,分析了上述典型机构导致的触发引信弹道炸故障成因和失效机理。内、外弹道环境下,中大口径火炮身管、榴弹以及配用机械触发引信的退化机制、弹道炸故障成因和失效机理一直是热点研究课题,但是相关研究主要从身管、弹丸、引信或引信典型机构等局部入手,缺乏从炮–弹–引耦合角度开展的系统性研究,所考虑影响因素相对单一,且对考虑身管磨损的引信响应特性研究较少。

本文通过开展高动态发射环境炮–弹–引耦合动力学仿真,对考虑火炮发射装药量、弹丸与火炮身管的配合间隙、弹丸装填到位情况以及火炮身管的磨损情况等工况的引信典型部位的响应特性进行了研究,分析了引信在内、外弹道失效的典型原因,可为特定工况中大口径榴弹机械触发引信发生膛炸、弹道炸和瞎火的故障分析提供参考。

1 炮-弹-引耦合动力学有限元分析

1.1 有限元模型

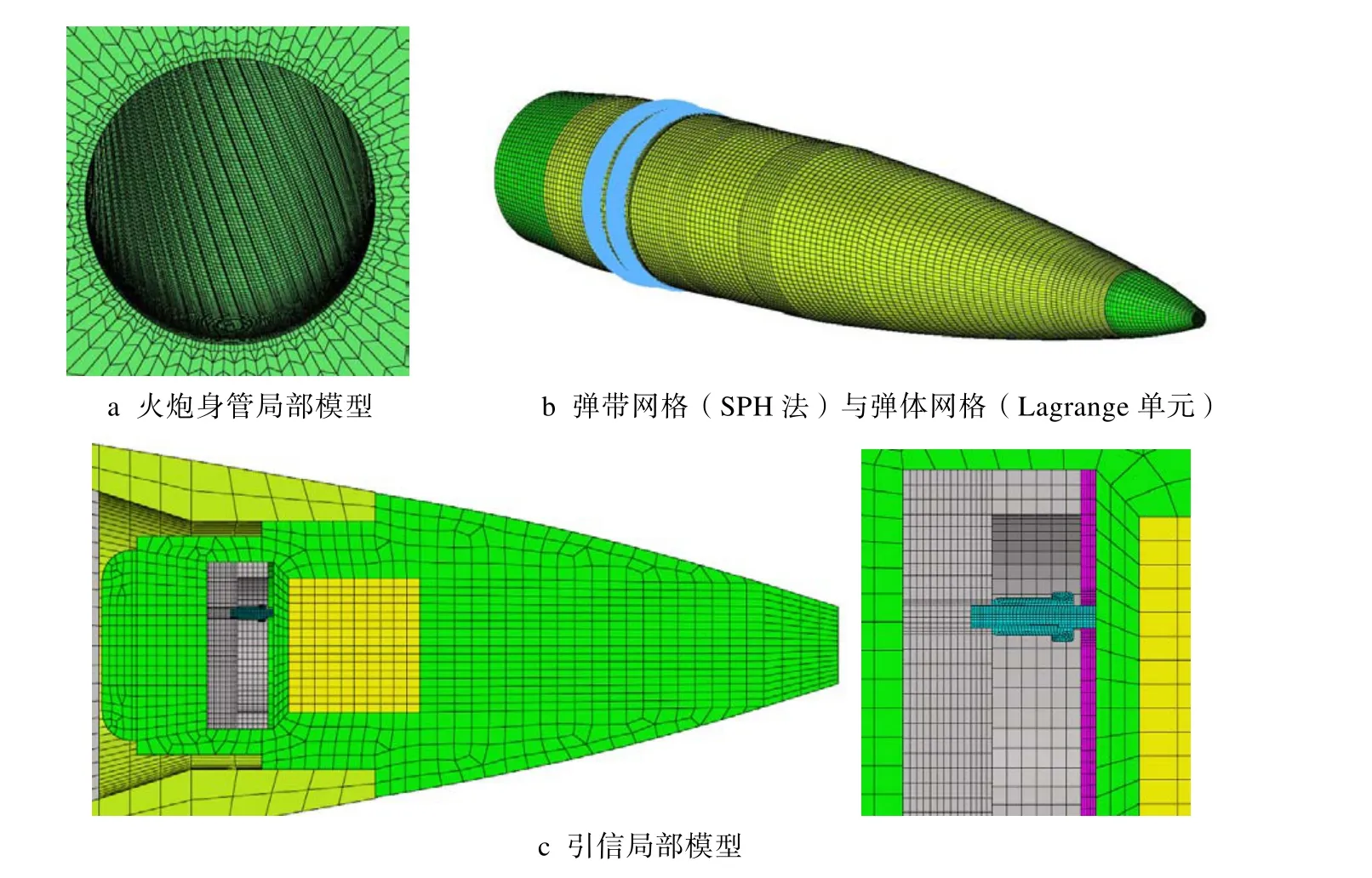

炮–弹–引耦合模型由中大口径加榴炮身管、榴弹、引信简化模型构成。其中,身管采用混合深膛线模型,身管长8 060 mm,膛线深2.3 mm;榴弹为底凹弹简化模型;引信是由安全系统(由座体、夹板以及回转体轴等组成)、延期装置配重和引信体组合的简化模型。

在常规有限元分析方法的基础上,对于弹丸在挤进过程中发生大变形的弹带部分采用光滑粒子法(Smoothed Particle Hydrodynamics,SPH)[23-26]建模。对于身管、弹体和引信等变形较小的区域,则采用Lagrange 有限元法六面体单元,模型总单元数量141万。弹带SPH 粒子与弹体单元的固连处理中,将弹带SPH 粒子定义为从结点,将与SPH 粒子接触界面上的弹体单元表面定义为主表面。在固连接触中,仅约束从结点的平动自由度,且不考虑接触的失效。如果从结点与对应的主段间有微小的距离存在,则采用正交投影的方法将从结点移动到主表面上。炮–弹–引耦合涉及的身管、弹带、弹体、引信及其内部典型机构的网格如图1 所示。

图1 炮–弹–引耦合有限元模型Fig.1 Barrel-projectile-fuze coupling finite element model:a) Partial model of barrelmodel; b)Belt mesh (SPH method) and projectile mesh (Lagrange element);c) Fuzepartial model

1.2 材料模型

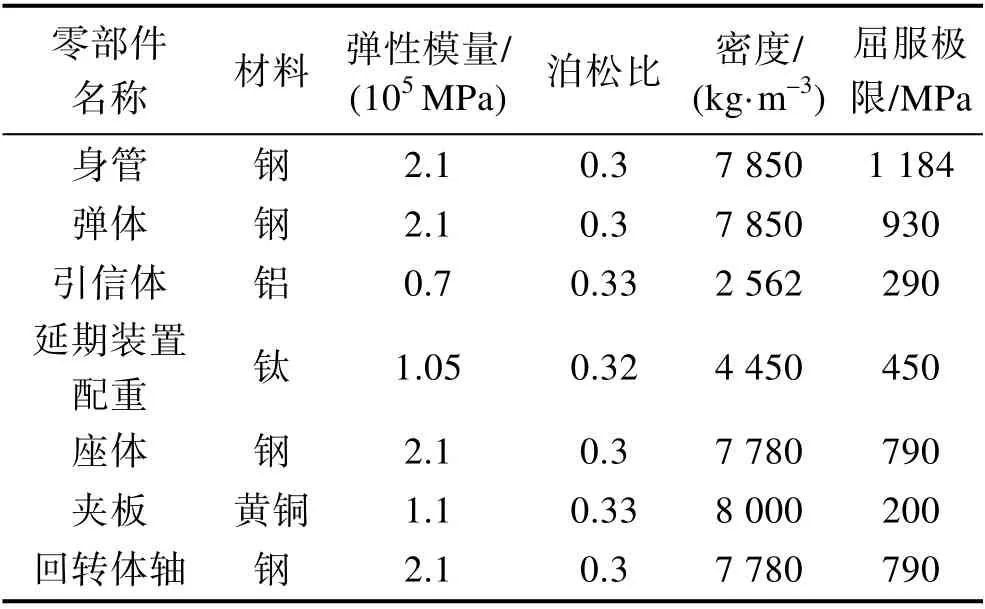

火炮身管、弹体、引信体、延期装置配重、安全系统座体、夹板、回转体轴都是金属材料,采用Plastic-Kinematic 本构模型描述其物理行为,主要材料参数[27]见表1。

表1 炮–弹–引耦合模型主要材料参数Tab.1 Main material parameters of barrel-projectilefuzecoupling model

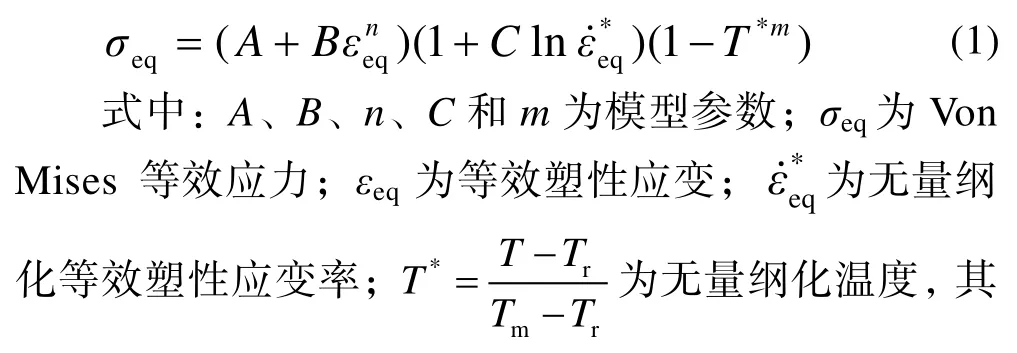

采用Johnson-Cook 本构模型描述弹带的物理行为,其表达式如式(1)所示。中,Tr、Tm分别为参考温度和材料的熔点,T为当前温度。弹带本构模型的材料参数见表2。

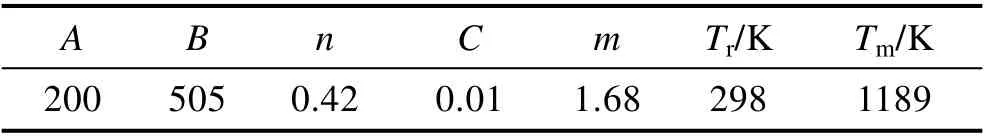

表2 弹带Johnson-Cook 本构模型材料参数Tab.2 Material parameters of J-C constitutilve model of bearing band

1.3 载荷和边界条件

载荷为0 号及1 号常温装药弹底压力,弹底压力越大,代表装药量越大,施加到弹底的载荷曲线如图2 所示。约束身管后导向段与摇架后铜衬支撑位置3个方向自由度,约束身管前导向段与摇架前衬套接触位置垂直方向自由度。

图2 弹底压力曲线Fig.2 Bottom pressure curve:a)Charge No.0; b)Charge No.1

2 数值计算步骤和计算工况

数值计算分为3 个步骤,分别为:

1)重力作用下身管静挠度计算。以重力加速度作为外部载荷,对身管进行静力学仿真,将仿真得出的挠度特性作为后续膛内动力学仿真的边界条件。

2)弹丸在初始装填速度作用下卡膛过程计算。以弹丸前定心部未进入直膛段、弹丸弹带和膛线起始部初始接触作为内弹道仿真计算的初始装填状态,设置装填初始速度为4 m/s,当弹丸卡膛到位时,速度衰减为0,时间历程不超过3 ms。

3)弹丸在膛内压力作用下弹炮耦合作用过程计算。从3 ms 开始对弹丸施加弹底压力载荷,进行炮–弹–引耦合仿真。

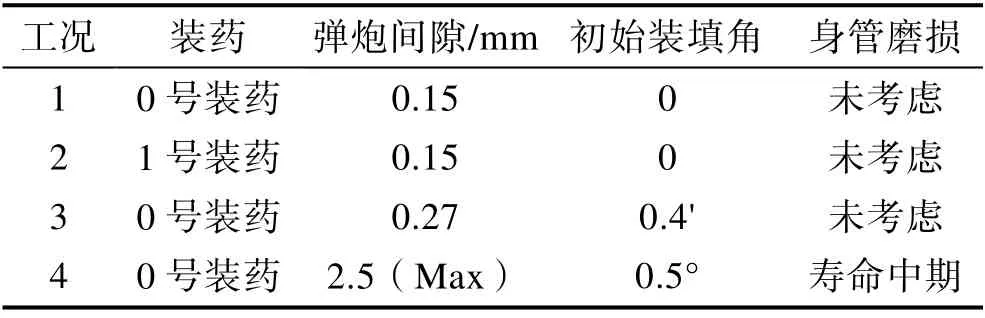

计算工况分为4 种,见表3。

表3 仿真计算工况Tab.3 Simulation calculation conditions

3 数值计算结果分析

3.1 引信响应特性分析

3.1.1 不同装药工况

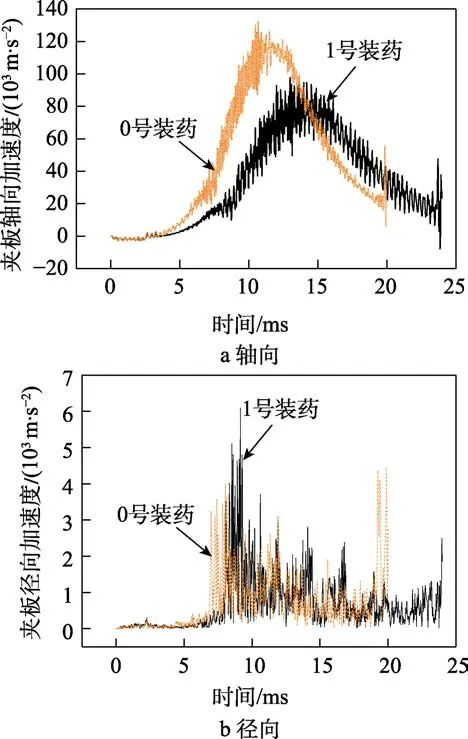

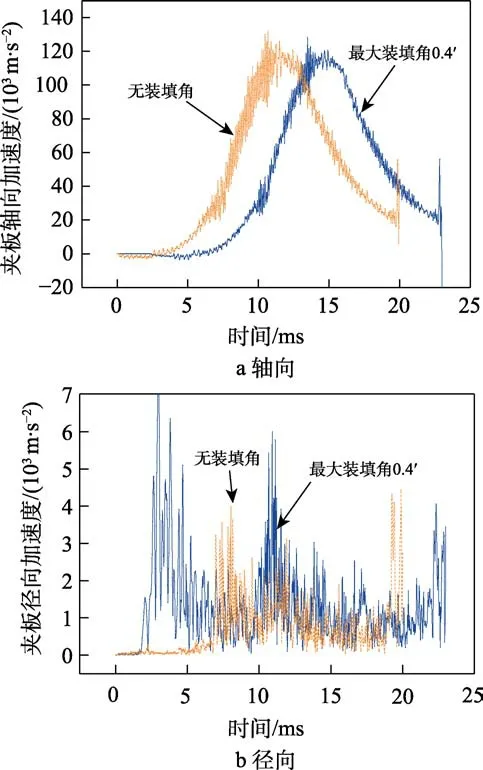

将不同装药条件下夹板、回转体轴的轴向和径向过载响应进行对比,曲线如图3、图4 所示。从图3、4 中可知,随着装药量的增大,夹板、回转体轴等引信安全系统典型零件的轴向过载响应出现了明显增高,其中夹板膛内响应峰值达13 477.7g,增大了1.3倍;回转体轴膛内响应峰值达15 214.5g,增大了1.2倍。径向过载响应增大程度不同,对于夹板来说,出炮口阶段峰值显著增加,达452.1g,增大了1.8 倍;对于回转体轴来说,膛内和出炮口阶段的峰值均显著增大,出炮口阶段达4 119.3g,增大了1.5 倍。

图3 不同装药条件下夹板过载响应曲线Fig.3 Overload response curves of splint under different projectile charge: a) Axial; b)Radial

图4 不同装药条件下回转体轴过载响应曲线Fig.4 Overload response curves of rotating body shaft under different projectile charge: a) Axial; b)Radial

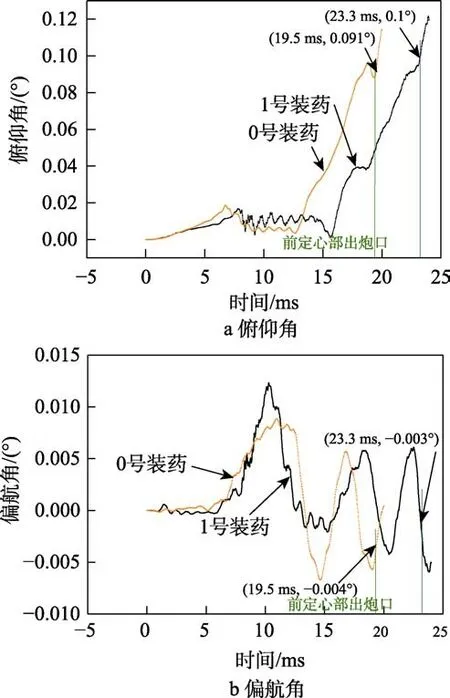

引信安全系统在1 号装药发射环境下,回转体轴夹板、回转轴在最大应力时刻的应力云图如图5 所示。由图5 可知,不同装药条件下,引信内部典型零件的应力应变响应规律相同,轴孔结合处应力最大,但均未发生塑性形变。不同装药条件下的对比曲线如图6 所示,膛内和出炮口阶段姿态角的变化趋势和量值基本一致。

图5 1 号装药不同时刻安全系统夹板和回转体轴应力云图Fig.5 Stress cloud diagram of (a) splint and (b) rotating body shaft at different times for projectile chargeNo.1

图6 不同装药条件下弹丸膛内及出炮口瞬间姿态角Fig.6 Attitude angle of projectileduring internal ballistic and muzzleunder different projectile charge: a) Pitch angle;b)Yaw angle

3.1.2 不同初始装填角工况

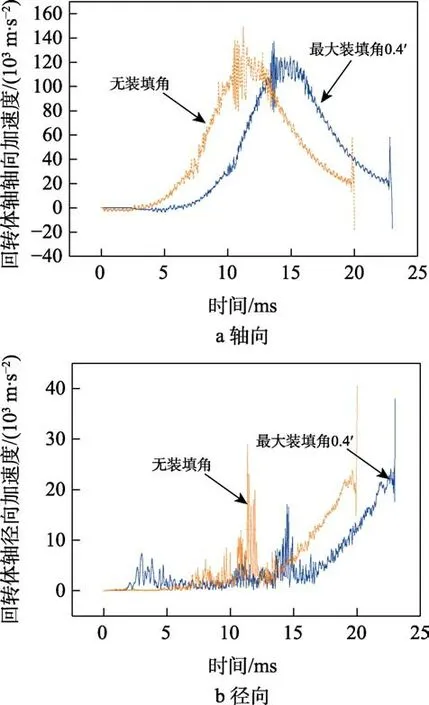

将不同装填角条件下夹板、回转体轴的轴向和径向过载响应进行对比,曲线如图7、图8 所示。可以看出,装填角的变化对夹板、回转体轴等引信安全系统典型零件的轴向过载响应没有产生明显的影响,其时间历程曲线基本保持一致。对典型零件的径向过载响应产生的影响较大,装填角的增大导致引信内部零件承受的径向过载明显增大,主要体现在卡膛过程出现较明显的径向冲击脉冲,且较明显地增加了弹丸膛内运动时引信的径向过载响应峰值,其中夹板达612.8g,增大了1.5 倍,回转体轴达2 936.2g,增大了1.6 倍。

图7 不同装填角条件下夹板过载响应曲线Fig.7 Overload response curves of splint under different loading angles: a) Axial; b)Radial

图8 不同装填角条件下回转体轴过载响应曲线Fig.8 Overload response curves of the rotating body shaft under different loading angles:a) Axial; b)Radial

不同装填角条件下,弹丸姿态角的对比曲线如图9 所示,可见膛内和出炮口阶段姿态角的变化趋势基本一致。由此可知,装填角的增大导致弹丸在膛内运动的姿态角变化幅度和振荡频率更加明显,弹丸在膛内姿态稳定性变差。在不考虑气体冲刷和空气阻力的情况下,不同装填条件下出炮口瞬间弹丸的俯仰角和偏航角变化幅度较小,但装填角增大时,弹丸出炮口后姿态角增大的斜率明显变陡,姿态角增大的趋向明显。

图9 不同装填角条件下弹丸膛内及出炮口瞬间姿态角Fig.9 Attitude angle of projectileduring internal ballistic and muzzleunder different loading angles:a) Pitch angle; b)Yaw angle

3.1.3 不同身管磨损工况

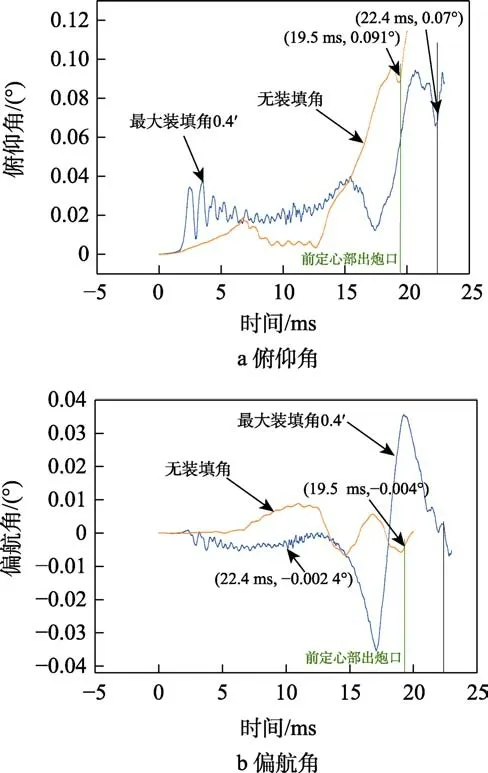

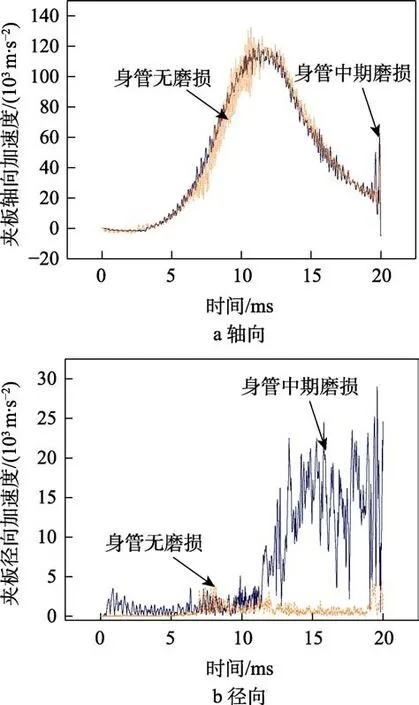

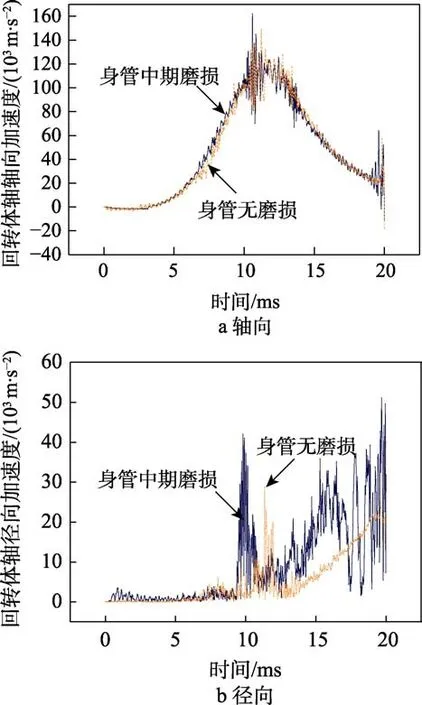

将不同身管磨损条件下夹板、回转体轴的轴向和径向过载响应进行对比,如图10、11 所示。由图10和图11 可知,身管磨损程度对夹板、回转体轴等安全系统典型零件的过载响应产生了显著影响,呈现正相关的趋势。其中,中期磨损量条件下夹板承受的膛内径向过载明显增大,过载峰值达2 498.4g,为初始状态的6.1 倍;回转体轴承受的膛内径向过载峰值达到了4 296.1g,为初始状态的1.5 倍。

图10 不同身管磨损条件下夹板过载响应曲线Fig.10 Overload response curves of splint under different wear degrees of howitzer barrel:a) Axial; b)Radial

图11 不同装药条件下回转体轴过载响应曲线Fig.11 Overload response curves of rotating body shaft under different wear degrees of howitzer barrel:a) Axial; b)Radial

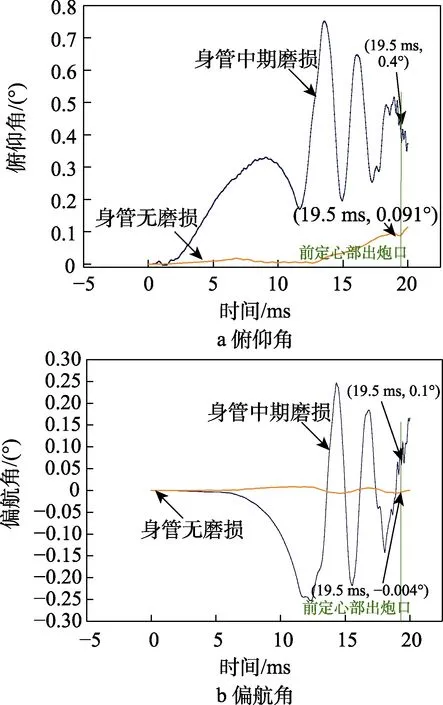

身管不同磨损状态下膛内及出炮口瞬间姿态角的对比曲线如图12 所示。由图12 可知,身管磨损量的增多导致弹丸在膛内运动和出炮口阶段的俯仰角和偏航角绝对值显著增大,分别达到0.4°和0.1°,为初始状态的4.4 倍和20 倍。膛内运动时,俯仰角和偏航角的变化幅度和振荡频率显著增大,弹丸在膛内和出炮口的姿态稳定性明显变差。

图12 不同身管磨损条件下弹丸膛内及出炮口瞬间姿态角Fig.12 Attitude angle of projectileduring internal ballistic and muzzleunder different wear degrees of howitzer barrel: a)Pitch angle; b)Yaw angle

3.2 仿真模型验证

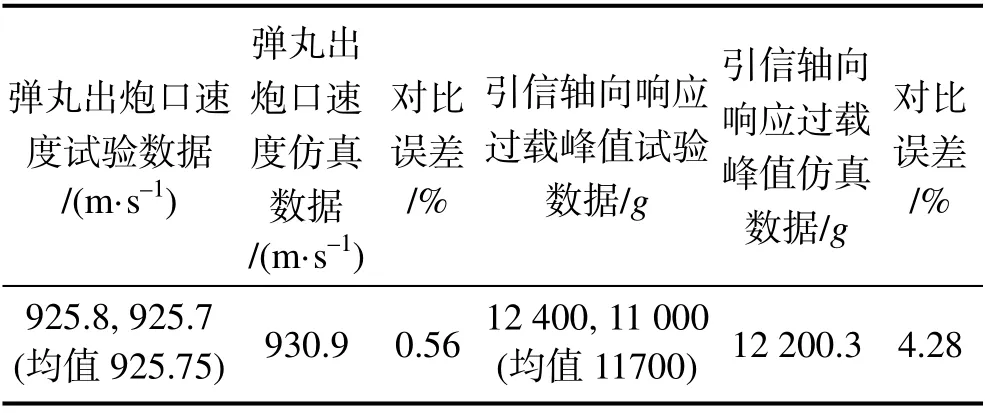

以工况“0 号装药、不考虑初始装填角和身管磨损”条件下的典型试验测试数据对炮–弹–引耦合动力学仿真模型进行验证,以弹丸出炮口速度和引信承受的轴向过载峰值作为模型验证的典型特征参量。有效试验数据共2 发,以均值作为对比参量,试验和仿真结果对比见表4。由表4 可知,典型特征参量的误差不大于5%,仿真结果基本可信。考虑到试验样本量较小、试验用火炮身管存在磨损等因素,实际误差会略大于对比误差。

表4 试验和仿真结果对比情况Tab.4 Comparison of test and simulation results

4 结论

1)内弹道发射和出炮口过程中,回转体轴、摆轴等偏离弹丸旋转轴心的安全系统轴类零件承受的轴向过载和径向过载显著大于其他零件,其与上、下夹板配合处是应力集中的主要区域,也是最容易发生失效的敏感点位。轴类零件偏离弹轴越远,承受的多维径向过载越大,越容易发生变形、断裂等失效现象,与其配合的上、下夹板轴孔更容易出现不规则变形。

2)大号装药且极限装填角或装填不到位条件下发射的弹丸所配用引信在卡膛、内弹道和出炮口阶段经受更大的径向冲击,增加了其发生强度失效的概率。磨损程度大的火炮身管发射的弹丸所配用引信在内弹道和出炮口阶段会经受相对增大的轴向冲击和明显增大的径向冲击,发生强度失效的概率会明显增大。

3)大号装药且极限装填角或装填不到位条件下发射的弹丸会以较大转速、速度和由增大趋势的姿态角或攻角进入外弹道飞行阶段,可能导致弹丸章动角和章动角速度的增大,但是影响程度相对较小,是章动角增大的次要因素。磨损程度大的火炮身管发射的弹丸会以明显更大的姿态角或攻角进入外弹道飞行阶段,对弹丸飞行初期的姿态影响程度较大,是章动角增加的主要因素之一。