表面纳米化对锆合金微动腐蚀行为的影响

唐晨,张伟,李正阳,蔡振兵

(1.中国核动力研究设计院,成都 610213;2.西南交通大学 摩擦学研究所,成都 610031)

锆合金由于优异的核性能而广泛应用于压水堆的燃料包壳管、导向管、仪表管、端塞棒和定位格架等结构材料,被誉为“原子时代的第一金属”[1-2]。锆合金燃料包壳在服役过程中长期处于高温、高压、高流速和强辐射的水化学环境。当高速流动的冷却剂流经包壳外表面时,湍流激励会导致包壳和定位格架间发生微动磨损,严重情况下会造成包壳管破损。据IAEA 统计,燃料包壳与定位格架间的微动磨损是造成压水堆燃料失效的最主要原因[3-4]。为此,燃料包壳的微动磨损性能是制约核燃料安全运行的瓶颈之一,是核燃料研发和运行过程中的关键问题。

表面纳米化作为一种表面强化的手段,可以在材料表层形成梯度的纳米级晶粒细化层,提高具有钝化行为的金属材料的抗腐蚀能力,提升材料的表面硬度[5-6]。超声表面滚压技术(Ultrasonic Surface Rolling Processing,USRP)是一种将超声波信号转变为机械振动,由冲头顶端的硬质合金球高频往复作用于材料表面,制备梯度晶粒细化层的表面技术[7-8]。Zhang 等[9]通过超声喷丸技术在纯锆表面制备了150 μm 厚的纳米梯度强化层,表层的晶粒细化到50 nm。孪晶–孪晶和孪晶–位错的交互作用是致使锆合金表面晶粒细化的最主要因素。夏秀文等[10]研究了纳米化后Zr-4 合金和普通Zr-4 合金的高温水腐蚀性能,发现纳米化后Zr-4 合金表面生成的钝化膜更具有保护性,其抗腐蚀性能优于普通Zr-4 合金。因为纳米化晶粒提供了更多的合金元素扩散通道,快速形成了保护性的钝化膜。梁健等[8]发现,USRP 处理后的铝合金,相较于基体具有更低的摩擦系数和磨损率。目前,表面纳米化技术在我国自主研发的N36锆合金的应用研究未有报道,缺乏对N36 锆合金表面纳米化层耐腐蚀和磨损的机理认识。

本研究以N36 锆合金管为研究对象,通过USRP技术在锆合金表面制备不同滚压速度的表面纳米化层,研究滚压速度对锆合金表面形貌、表面粗糙度、截面形貌、相组成及显微硬度的影响,分析USRP 后锆合金的电化学腐蚀和微动腐蚀性能。

1 试验

本文采用的N36 锆合金管由中国核动力研究设计院提供。管的外径为9.5 mm,壁厚为0.57 mm,其化学组成(质量分数)为:Nb 1.0%、Sn 1.0%、Fe 0.3%、Zr 余量。锆合金管经打磨抛光后,采用超声表面滚压装置进行表面纳米化处理。制备过程中,将直径为9.52 mm 的硬质合金球以20 kHz 的频率振动,使材料表面发生剧烈塑性变形,以实现表面纳米化[11-12]。制备工艺参数:振幅为30 μm,静压力为300 N,主轴进给速度为0.07 mm/r,机床转速分别为200、400、600 r/min。制备出3 种不同滚压速度的表面纳米化样品,分别命名为USRP-200、USRP-400、USRP-600。

通过扫描电子显微镜(SEM,Phenom Pro)分析试样的表面形貌。采用 X 射线衍射仪(XRD,Panalytical)对试样进行相组成分析。采用白光干涉仪(Bruker Contour GT-K1)测量试样的表面粗糙度。采用MVK-H21 显微维氏硬度仪测量试样的硬度。

采用电化学工作站(CHI 660,上海辰华公司)测试试样的Tafel 曲线和交流阻抗图谱。选用三电极体系,工作电极为试样,参比电极为饱和甘汞电极(SCE),辅助电极为Pt 片,其有效暴露面积为1 cm2。Tafel 曲线的扫描速率为0.5 mV/s,阻抗测试的频率为 10-5~102Hz,测试溶液为 1 200 mg/L H3BO3+2.2 mg/L LiOH。每组试样重复3 次,以确保试验结果的准确性。

微动腐蚀试验采用自制的微动磨损试验机搭配电化学工作站在开路电位条件下进行。试样与对磨副的接触方式为管柱正交,对磨副为氧化锆陶瓷。测试条件:位移幅值为100 μm,载荷为20 N,频率为5 Hz,循环10 000 次,测试溶液与电化学腐蚀溶液一致。

微动腐蚀试验后,采用无水乙醇超声清洗试样。采用扫描电子显微镜观察磨痕形貌,结合能谱仪(EDX)分析试样的磨损机理和摩擦化学反应。采用白光干涉仪测量试样的三维形貌和磨损体积。

2 结果与讨论

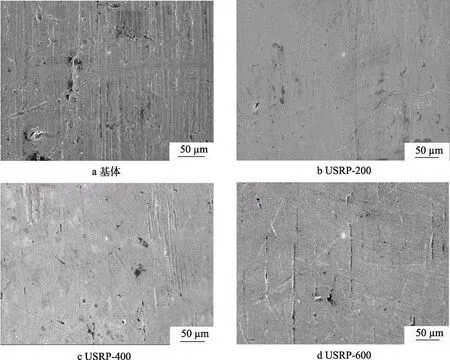

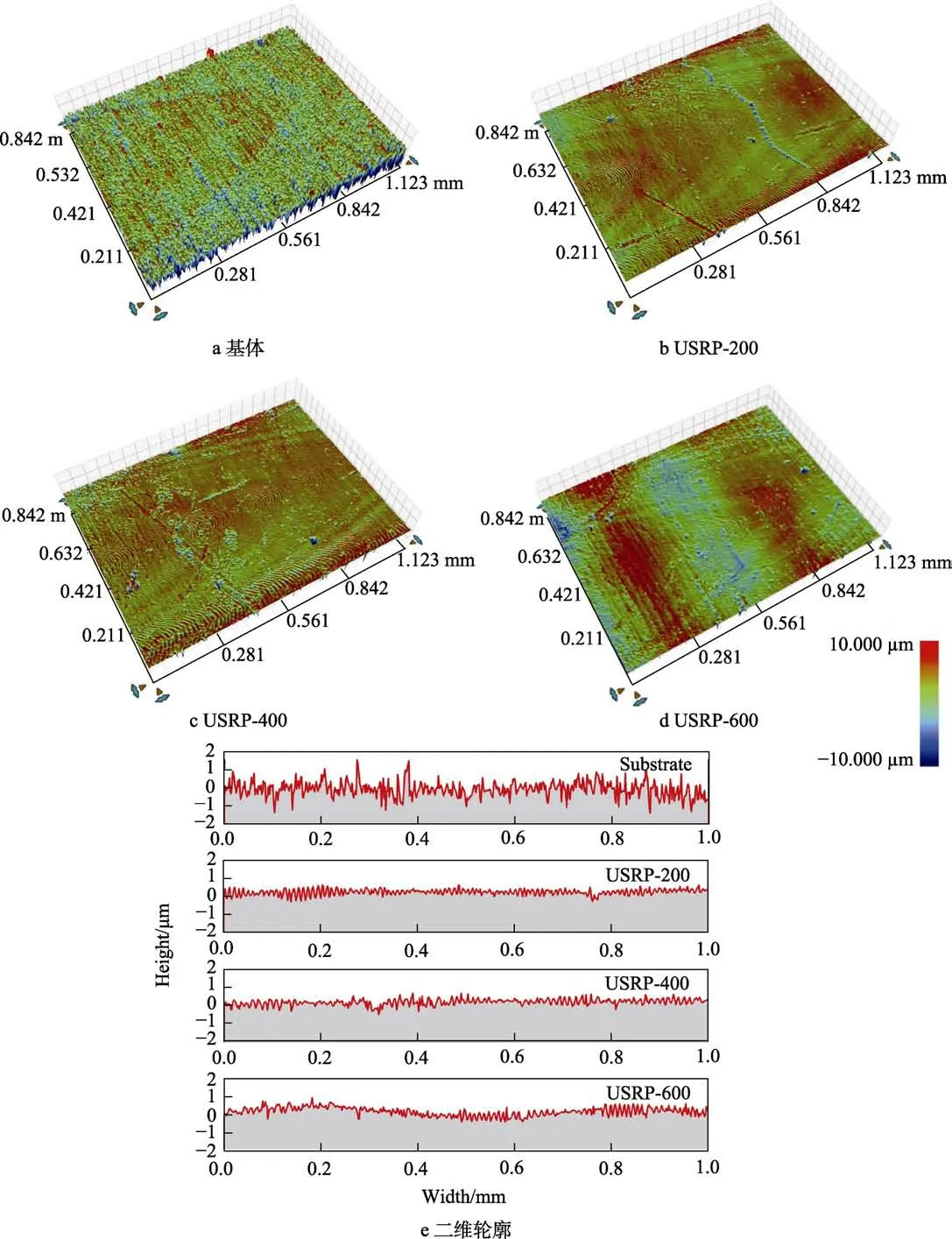

USRP 处理后锆合金的表面形貌如图1 所示。可以看出,未处理的表面相对粗糙,有许多细小的划痕损伤。经过USRP 处理后,表面存在较多的加工痕迹,呈现出有规律的沟壑和压痕迹象。同时,USRP 处理后的表面也有明显的塑性变形痕迹,使得锆合金表面出现加工硬化和晶粒细化的现象[8]。

图1 USRP 处理后锆合金的表面形貌Fig.1 Surface morphology of zirconium alloy after USRP treatment: a)substrate; b)USRP-200; c)USRP-400; d)USRP-600

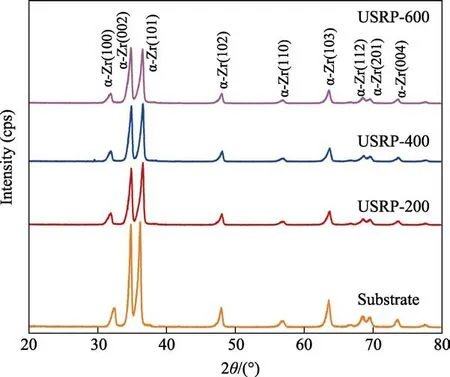

USRP 处理后,锆合金的XRD 图谱如图2 所示。可以看出,α-Zr 各个晶面对应的衍射峰强度均显著降低,且峰宽都明显增加。根据Scherrer-Wilson 公式,扣除仪器宽化效应后,用式(1)、(2)计算晶粒尺寸dhkl和微观应变εhkl[13-14]:

图2 USRP 处理后锆合金的XRD 图谱Fig.2 XRD spectrum of zirconium alloy after USRP treatment

式中:k为常数,k=0.89;λ为波长(0.154 056 nm,铜靶);βhkl为Bragg 衍射峰半高宽(弧度);θhkl为晶面Bragg 衍射角度。

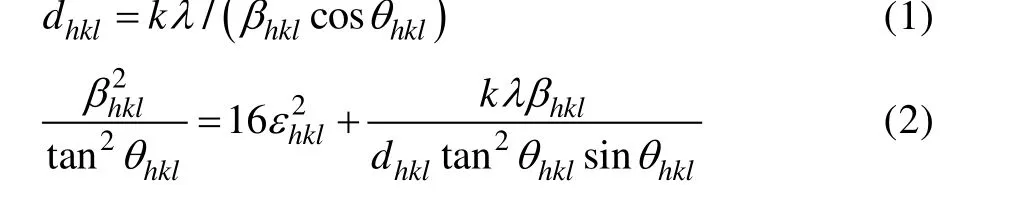

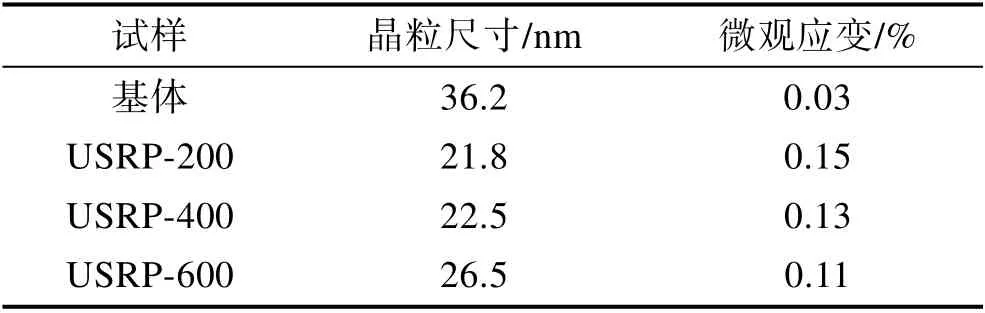

未处理锆合金表面的平均晶粒尺寸约为36.2 nm,微观应变为0.03%。USRP-200 试样的平均晶粒尺寸为21.8 nm,微观应变为0.15%,见表1。结果表明,USRP 处理后,锆合金表面发生剧烈塑性变形,同时晶粒得到显著细化。随着滚压速度的逐渐降低,晶粒尺寸不断细化,微观应变越来越大[15]。因为滚压速度的降低会使得试样在单位面积内会承受更多的冲击作用,试样会承受更高的能量,使锆合金表层发生更大程度上的塑性变形和屈服,从而晶粒更加细化,微观应变增加。因此,当滚压速度为200 r/min时,平均晶粒尺寸最小。

表1 USRP 处理后锆合金的晶粒尺寸和微观应变Tab.1 Grain size and microstrain of zirconium alloy after USRP treatment

USRP 处理后,锆合金的三维形貌和二维轮廓如图3 所示。采用白光干涉仪对锆合金基体和USRP 处理后的表面形貌进行分析。未处理的锆合金表面较为粗糙,其粗糙度Ra=0.31 μm。经过USRP 处理后,锆合金表面更加光滑,且无明显裂纹和划痕等损伤。说明滚压过程中表面仅存在塑性变形,形成了局部塑性流动[16]。USRP-200、USRP-400、USRP-600 的粗糙度分别为0.08、0.12、0.13 μm。随着滚压速度的降低,加工的沟壑轮廓越来越密集。USRP 处理后的表面十分光滑,且平面度良好,具有滚压致使的轻微表面起伏波动,如图3e 所示。因此,随着滚压速度的降低,单位面积的塑性变形更加严重,锆合金表面的粗糙度逐渐降低。

图3 USRP 处理后锆合金的三维形貌和二维轮廓Fig.3 Three dimensional morphology and two dimensional profile of zirconium alloy after USRP treatment: a) substrate; b)USRP-200; c) USRP-400; d) USRP-600; e) two dimensional profile

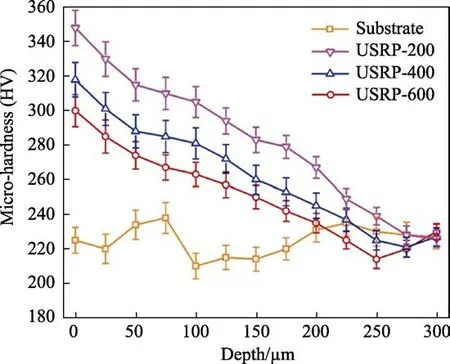

USRP 处理后,锆合金的显微硬度沿横截面深度方向的变化如图4 所示。可以看出,USRP 处理后,锆合金的硬度由225HV 提升至最高350HV(约为未处理的1.5 倍)。硬度的增加是因为塑性变形致使锆合金表面发生加工硬化,另外锆合金表层晶粒细化对硬度的提高也有一定的影响[17]。总的测试深度约为300 μm,其中存在200 μm 左右的梯度晶粒细化层,显微硬度呈现出沿着深度方向的梯度降低。同时,随着滚压速度的降低,表层的硬度值也会逐渐增大。因为滚压速度的降低会使试样在单位面积内承受更多的冲击作用和承受更高的能量。因此,表面纳米化可以显著提升锆合金的表面硬度,为提高其摩擦学性能奠定了基础。

图4 USRP 处理后锆合金的硬度沿截面深度变化曲线Fig.4 Hardness change curve of zirconium alloy along section depth after USRP treatment

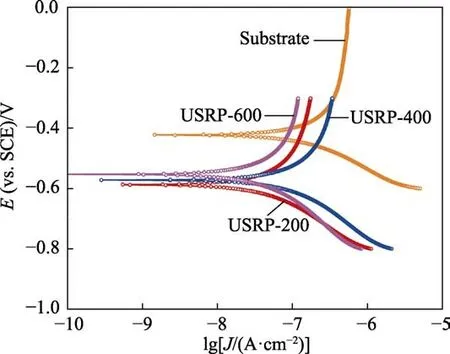

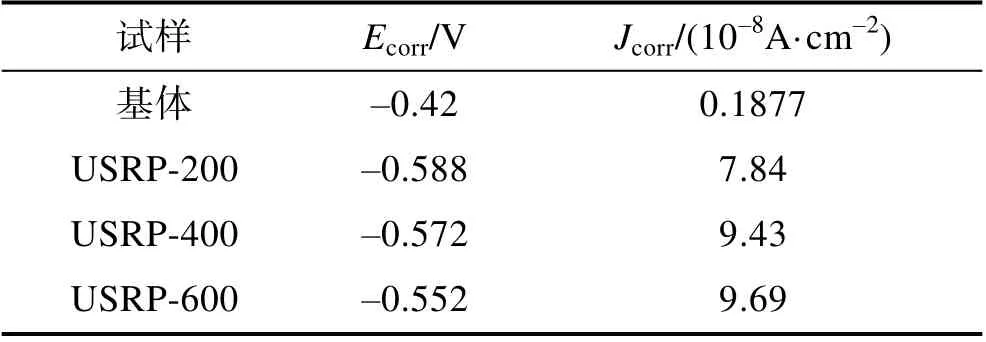

USRP 处理后,锆合金的Tafel 曲线如图5 所示。通过Tafel 曲线,利用外推法可算出自腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr),见表2。USRP 处理后的锆合金具有更负的Ecorr,所以其腐蚀倾向更大。因为USRP 处理后的锆合金表面存在微缺陷或者微裂纹,使腐蚀液更容易进入基体表面进行腐蚀。不同滚压速度处理的锆合金的Ecorr差别不大。一般Jcorr越高,试样的腐蚀速率越快。USRP 处理后的锆合金具有更低的Jcorr,表明其耐腐蚀性能提高。因为USRP 可以使晶粒细化,晶界增多,相对于粗晶可以提供更多的扩散通道[18-19],从而提高锆合金的活性,有利于钝化膜的形成,加快钝化膜的生长速率。因此,USRP 可以改善其耐腐蚀性能。

图5 USRP 处理后锆合金的Tafel 曲线Fig.5 Tafel curve of zirconium alloy after USRP treatment

表2 USRP 处理后锆合金的Ecorr 和JcorrTab.2 Ecorr and Jcorr of zirconium alloy after USRP treatment

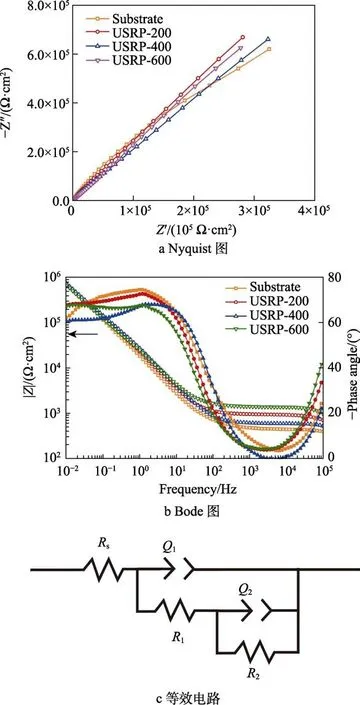

USRP 处理后锆合金的交流阻抗谱如图6 所示。从Nyquist 图(图6a)看出,不同滚压速度的锆合金呈现的容抗弧均为半圆形,但各容抗弧的曲率半径不同。一般来说,容抗弧的曲率半径越大,材料的腐蚀电阻越大,耐蚀性越好。USRP-200 的容抗弧半径最大,因此其耐腐蚀性能最好。Bode 图是阻抗的模随频率的变化关系,当频率趋近于0 时,总阻抗|Z|值越大,其耐腐蚀性能越好[20-21]。从Bode 图(图6b)可以看出,USRP-200 的|Z|最大,其耐腐蚀性能最好,这也与Nyquist 图和Tafel 图的分析结果一致。

相图反映的是阻抗的相位角随角频率的变化关系。通过相图和Nyquist 图可以看出,USRP 处理后的锆合金在腐蚀过程中,存在2 个时间常数。其中,高频区对应于电荷转移电阻,表示在腐蚀过程中腐蚀液的电阻和锆合金与腐蚀液界面之间的电阻,低频区对应于锆合金的电阻或锆合金表面纳米强化层的电阻[22]。通过不同滚压速度的锆合金的交流阻抗图谱,可以建立相应的等效电路(如图6c 所示),分析USRP处理后锆合金的电化学响应。图6c 中,Rs为溶液电阻,Q1和Q2表示锆合金/腐蚀液界面和USRP 处理后锆合金处的恒相位元件,R1和R2为锆合金/腐蚀液界面和USRP 处理后锆合金的电阻。其中,Y和n的值可以决定恒相位元件Q。当n=1 时,Q可以看作是理想电容。

图6 USRP 处理后锆合金的交流阻抗谱Fig.6 AC impedance spectrum of zirconium alloy after USRP treatment: a)Nyquist; b)Bode; c)equivalent circuit

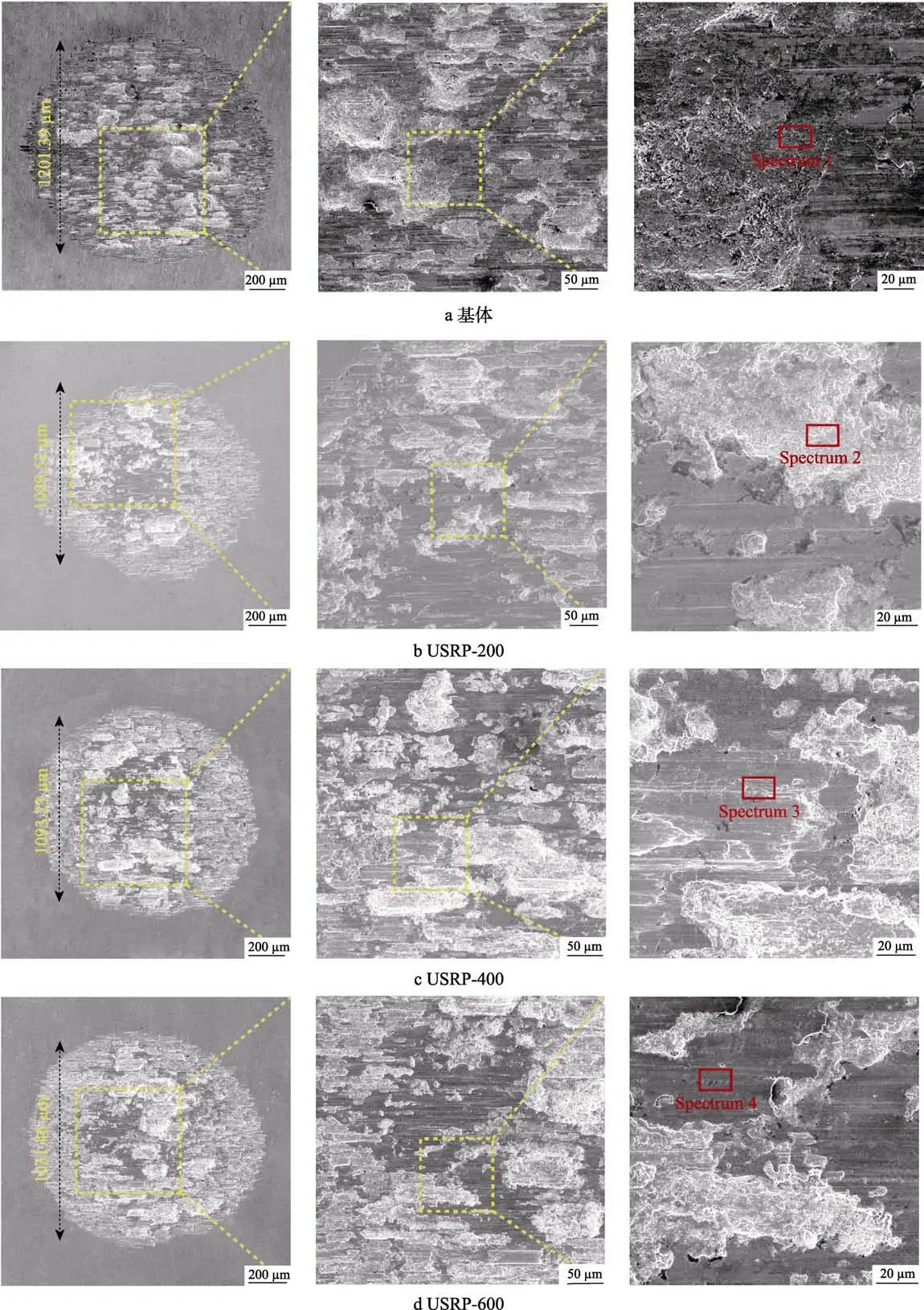

通过等效电路拟合的交流阻抗谱结果见表3。溶液电阻Rs比较固定,在110 Ω·cm2左右。锆合金基体的R2值最低,为6.52×105Ω·cm2。USRP 处理后锆合金的R2值均比锆合金基体大,表明USRP 处理可以提高锆合金的耐腐蚀性能。同时,USRP-200 的R2值最大,达到7.36×105Ω·cm2,其耐腐蚀性能最好。

表3 USRP 处理后锆合金的交流阻抗谱拟合结果Tab.3 AC impedance spectrum fitting results of zirconium alloy after USRP treatment

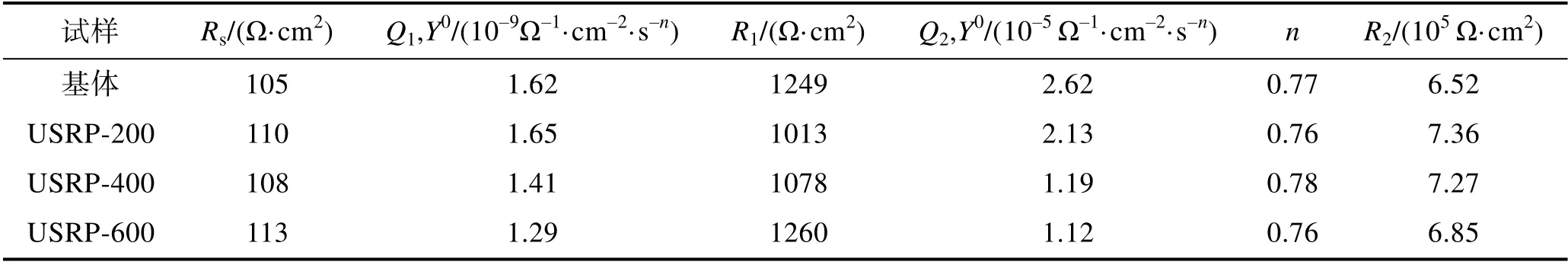

USRP 处理后,锆合金的摩擦系数和开路电位随时间的变化曲线如图7 所示。开路电位值是决定试样电化学状态的一个重要因素。从图7 可以看出,在0~500 s 时,试样被浸泡在腐蚀液中500 s,此时开路电位基本保持稳定,说明不同试样均表现出稳定的电化学状态。锆合金基体的开路电位值最高,而USRP-200 的开路电位值最低。此时,微动还未进行,没有发生相对滑动。在500~2500 s 时,试样间开始发生相对滑动,摩擦系数在初始阶段呈现出快速上升,随后稳定。USRP-200 的摩擦系数值最大,为0.66。锆合金基体的摩擦系数最低,为0.54。开路电位值在微动过程中迅速降低,因为在微动过程中,机械磨损破坏了试样表面稳定的电化学状态[21]。随着微动的进行,摩擦系数趋于稳定,且开路电位值再次趋于稳定。因为钝化膜的生成速率和去除速率达到新的动态平衡。在2 500~3 000 s 时,微动结束,此时试样继续浸泡在腐蚀液中500 s。在停止微动后,开路电位的值再次升高并稳定,表明试样表面生成了新的钝化膜。

图7 USRP 处理后锆合金的开路电位和摩擦系数曲线Fig.7 Curve of open circuit potential and friction coefficient of zirconium alloy after USRP treatment

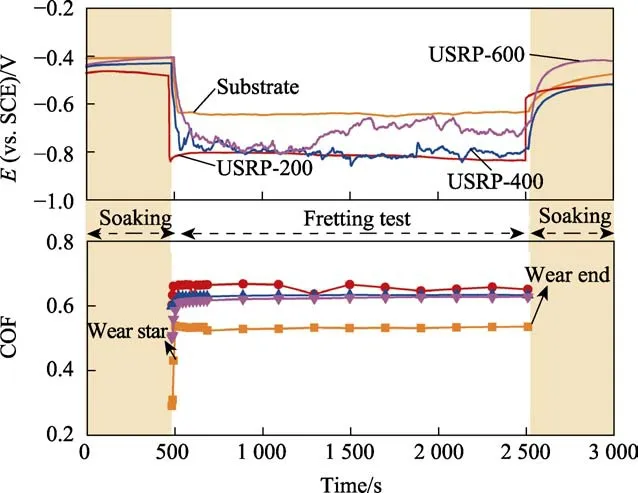

USRP 处理后,锆合金的磨痕形貌如图8 所示。锆合金基体的磨痕表面呈现出大量不均匀的磨屑,并存在着明显的犁沟,这表明主要的磨损机制是磨粒磨损。EDS 的结果表明,磨屑的主要成分为Zr 和O(见表4),这说明摩擦过程中局部发生了严重的氧化磨损。USRP 处理后,锆合金的磨痕呈现出类似于基体的形貌。磨痕表面存在大量的犁沟,鳞片状磨屑堆积。在磨屑和犁沟处的EDS 结果表明,其主要成分为Zr和O,磨痕没有明显的塑性变形痕迹。因此,USRP处理后,锆合金的磨损机理为氧化磨损和磨粒磨损的共同作用。USRP 处理后,锆合金的磨损行为主要通过磨痕表面氧化—氧化层脱落—氧化物磨屑颗粒形成—磨屑颗粒被压实或排除摩擦界面过程反复进行[20]。随着滚压速度的降低,锆合金表面的磨痕面积和宽度逐渐降低。因为低滚压速度条件下,锆合金表面形成的梯度细晶强化层具有更高的硬度。

图8 USRP 处理后锆合金的磨痕形貌Fig.8 Wear scar morphology of zirconium alloy after USRP treatment: a) substrate; b) USRP-200; c) USRP-400; d) USRP-600

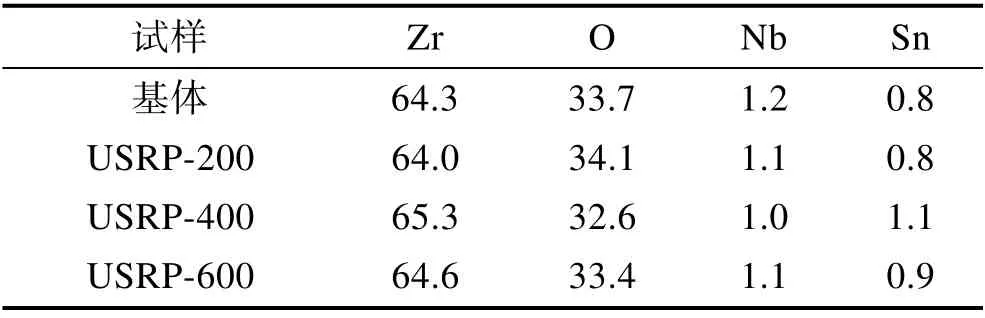

表4 磨痕EDS 的分析结果Tab.4 EDS analysis results of wear scar%

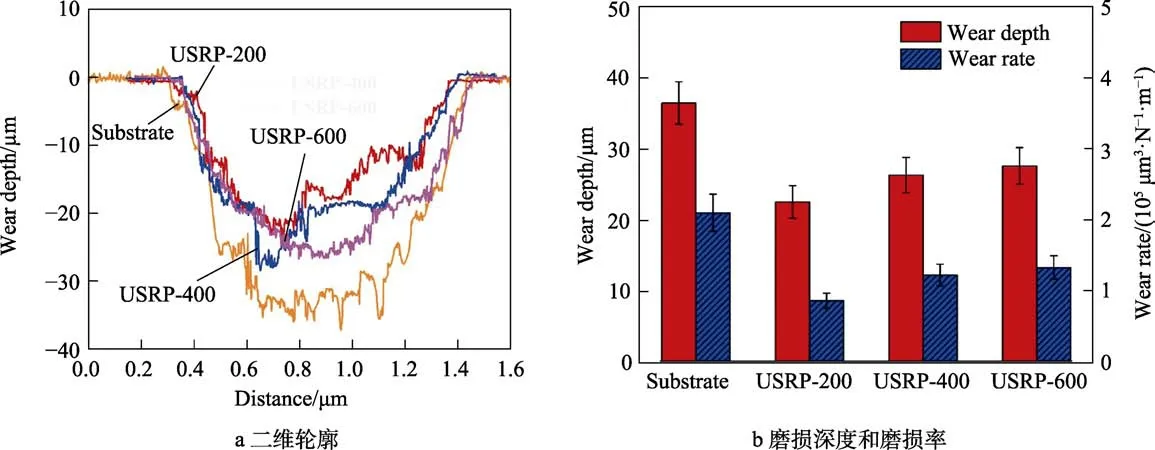

USRP 处理后,锆合金磨痕的二维轮廓如图9a所,可以反映锆合金的磨痕深度和宽度。USRP 处理后,锆合金的磨痕宽度和深度均有所降低,表明USRP可以显著提升锆合金的磨损性能。从最大磨损深度(见图9b)可以看出,锆合金基体的最大磨损深度为 38.3 μm,而 USRP-200 的最大磨损深度仅为21.5 μm。从图9b 还可以看出,锆合金基体的磨损率为2.11×105μm3/(N·m),而USRP-200、USRP-400、USRP-600 试样的磨损率分别为0.85×105、1.22×105、1.32×105μm3/(N·m)。因此,USRP 处理后锆合金的耐微动腐蚀性能得到有效提高。USRP 处理后,锆合金耐微动腐蚀性能提高的原因主要有2 个方面:USRP处理后,锆合金表层形成了一个梯度强化层,提升了表面硬度,进而提高了锆合金的耐磨损性能;另一方面,表面纳米化层拥有更高的表面活性能,加速了微动过程中的摩擦化学反应,促进了钝化膜和氧化物磨屑的形成,阻碍了锆合金与对磨副之间的直接接触,从而降低了磨损量。

图9 USRP 处理后锆合金磨痕的二维轮廓、磨损深度和磨损率Fig.9 (a) Two dimensional profile, (b) wear depth and wear rate of zirconium alloy wear scar after USRP treatment

3 结论

通过超声表面滚压装置,在锆合金表面制备了不同滚压速度的表面纳米化层。分析了滚压速度对表面纳米化层形貌、相组成、粗糙度及硬度的影响,研究了USRP 处理后锆合金的电化学腐蚀和微动腐蚀性能,主要结论如下:

1)USRP 处理后,锆合金的表层晶粒得到显著细化。随着滚压速度的逐渐降低,晶粒尺寸不断细化,微观应变越来越大。USRP 处理后的锆合金主要由α-Zr 相组成。

2)USRP 处理后,锆合金的Jcorr降低,表明其耐腐蚀性能增加。因为USRP 可以使晶粒细化、晶界增多,相对于粗晶可以提供更多的扩散通道,有利于钝化膜的形成,加快了钝化膜的生成速率。

3)USRP 处理后,锆合金的最大磨损深度和磨损率均低于基体,锆合金的磨损机理为氧化磨损和磨粒磨损的共同作用。