基于NX的弯曲机弯管头优化设计

黄泽雄,李晓红,赵新业

(广西水利电力职业技术学院,广西 南宁 530023)

0 引言

在金属加工技术领域,冷冲压是一种加工质量好、加工效率高的金属加工技术。与金属切削加工相比,冷冲压具有成本低、材料利用效率高、零件尺寸精度稳定等优点,从而被广泛应用于汽车工业、家电制造和航天航空等领域[1]。管材弯曲是冷冲压工艺中比较常见的成形工序,弯曲设备的加工质量直接影响到被加工零部结构的稳定性、应力、应变和可靠性,所以对弯管机弯管头部分进行优化设计至关重要。

优化设计是以数字最优化理论为基础,在满足给定的各种约束条件下,合理地选择设计变量以获得期望目标上的最优或者较优设计方案的一种方法。NX12.0(next generation 12.0)在高级仿真应用模块中提供了可以对所设计零部件进行有限元分析的优化设计工具,从而判断零部件的许用应力是否会超出材料屈服极限,提高设计的安全性[2];而CAE(computer aided engineering)应用模块中的运动仿真功能可以建立机构模型,然后对其进行静力学分析、运动学仿真,推演机构位移、速度和加速度等运动规律,还可以分析构件之间是否会发生干涉的现象,跟踪构件的运动轨迹,分析零部件所受到的作用力和作用力矩等,从而确定合理的机构设计方案[3]。使用NX12.0对WG100CNC全自动弯管机弯管头进行优化设计。

1 零部件的三维建模

通过对管材加工方法的比较分析以及常见弯管设备的对比研究,WG100CNC全自动弯管机弯管头部分设计采用绕弯式弯曲加工方法,主传动采用承载能力高而冲击较小的链条-三排链轮-弯曲轴作为主传动装置。弯曲时,由液压系统提供的压力油液进入主驱动液压缸并推动活塞杆带动链条转动,链条通过三排链轮带动转臂旋转,以达到缠绕弯管的目的;通过液压缸驱动的夹紧机构传递力,从而实现转臂定位块上的夹持模与滑座定位块上的随动模对管材的压紧动作;通过液压缸驱动的齿条齿轮传动与链传动相结合,把直线运动变成往复回转运动,实现轮模返回机构[4,5]。

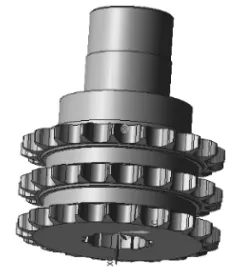

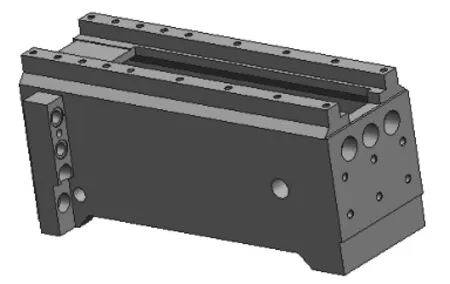

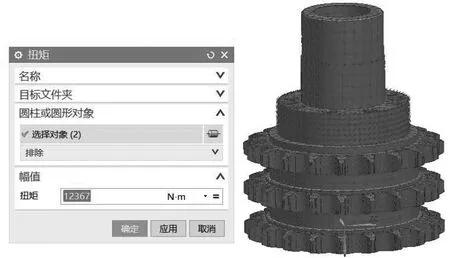

1.1 三排链轮

液压泵的电动机功率为18.5 kW,由于液压缸的机械效率一般为0.9~0.95,考虑液压系统的功率损失,取机械效率为0.9,则驱动链传动的功率P=18.5×0.9=16.65 kW;弯曲速度为70 °/s,即为转速为11.6 r/min,传动比为1。链条型号41P 24A-3,节距为38.10 mm,链轮齿数为20,链节数为100,中心距为1498 mm,三排链轮三维建模如图1所示。

图1 三排链轮三维建模

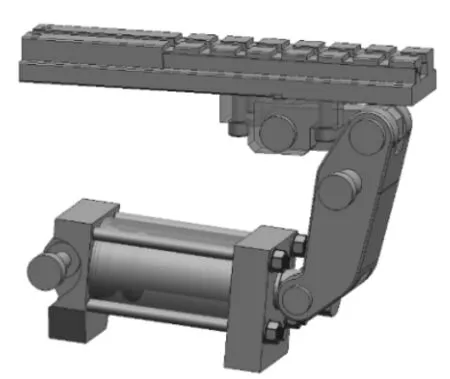

1.2 夹紧机构

整个夹紧装置主要由T形导轨、连杆、液压缸、定位块和六角螺栓等零部件构成,如图2所示。

图2 夹紧机构三维建模

夹紧管材时,通过液压缸活塞杆向外伸出,从而驱动六杆机构运动,进而使定位块以及定位上的夹持模沿着导轨向前推进,直至加夹持模与弯管模在同一水平面内,能够将管材夹紧。松开管材时,也是由六杆机构使定位块后退。为了适应管材规格及弯曲工艺参数的变化,夹持模的行程和随动模的行程都能进行粗略调整和精确微调。

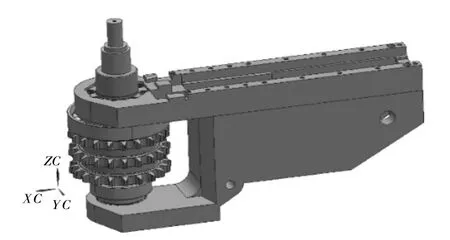

1.3 转臂和滑座

由于管材弯曲是依靠整个转臂旋转运动来实现,故应该将其设计成一个类似手臂的面板拼合体,其他零部件安装在转臂上。转臂通过内六角螺栓连接与三排链轮紧固联接在一起,其外形尺寸根据定位块,以及与定位块固定在一起的导轨来确定。转臂的整体结构的主要由头体、头体面板和夹紧机构等三大部分组成,如图3所示。

图3 转臂三维建模

在管材弯曲加工过程中,通过转臂上与定位块连接的夹持模与弯管模一起夹紧管材,其夹紧动作由一个液压缸驱动的六杆机构所实现,然后整个夹紧装置、弯管模,以及转臂上的其他零部件都由三排链轮带动并同步旋转,弯管加工结束后随转臂一起复位。

滑座上有随动模,而随动模的压紧是通过与转臂内夹紧机构相同的工作原理来实现的,故滑座的结构设计与转臂类似,设计成面板类型,内挂有液压缸驱动的六杆机构,滑座上有T型导轨,面板一端还与连杆座相连,三维建模如图4所示。

图4 滑座三维建模

1.4 轮模返回机构

除了转臂定位块上的夹持模与滑座定位块上的随动模对管材进行压紧外,还需轮模与夹持模一起配合夹紧管材,然后转臂推着轮模底座一起旋转把管材弯曲,故可以把轮模底座与转臂的头体设计成单面接触,轮模返回机构三维建模如图5所示。

图5 轮模返回机构三维建模

由于轮模返回机构受力很小,根据文献[4],齿轮传动的载荷特点,选定齿轮模数为2,取齿数为18,计算出分度圆直径为36 mm,压力角α=20°[5],齿条可以通过液压缸驱动,进而实现轮模返回的往复运动,同时,为了使链条不松懈,可以加一个起张紧作用的张紧轮。

2 三排链轮有限元分析

由于在进行管材弯曲加工时,三排链轮会受到很大的扭矩,为了使结构具有较大的刚度、强度和稳定性,故需要对其进行有限元分析,否则将影响管材的弯曲精度、弯曲质量,严重的话,还会导致管材报废。

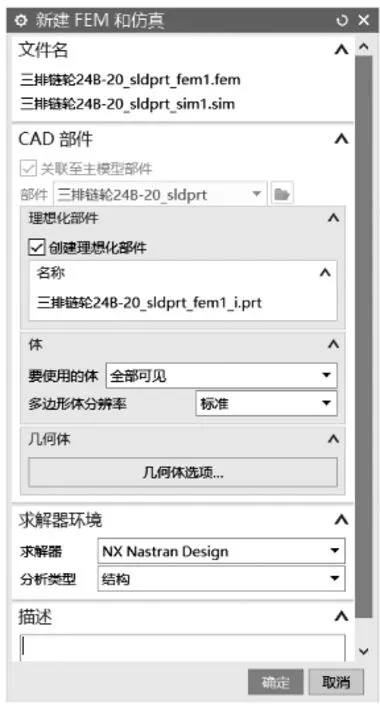

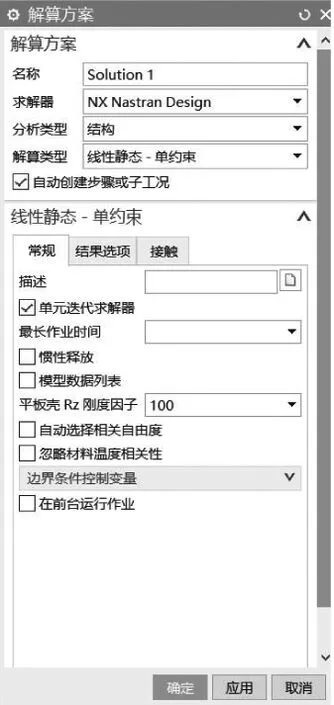

2.1 初始步骤

进入NX12.0的应用模块,新建FEM和仿真,如图6所示。接着,设置结算方案,如图7所示,然后选择单元迭代求解器。

图6 新建FEM和仿真

图7 设置解算方案

2.2 理想化几何体

理想化几何体之前需要先提升实体;在主几何体准备中选择大链轮的孔、圆角,对其进行理想化,如图8所示。

图8 理想化实体

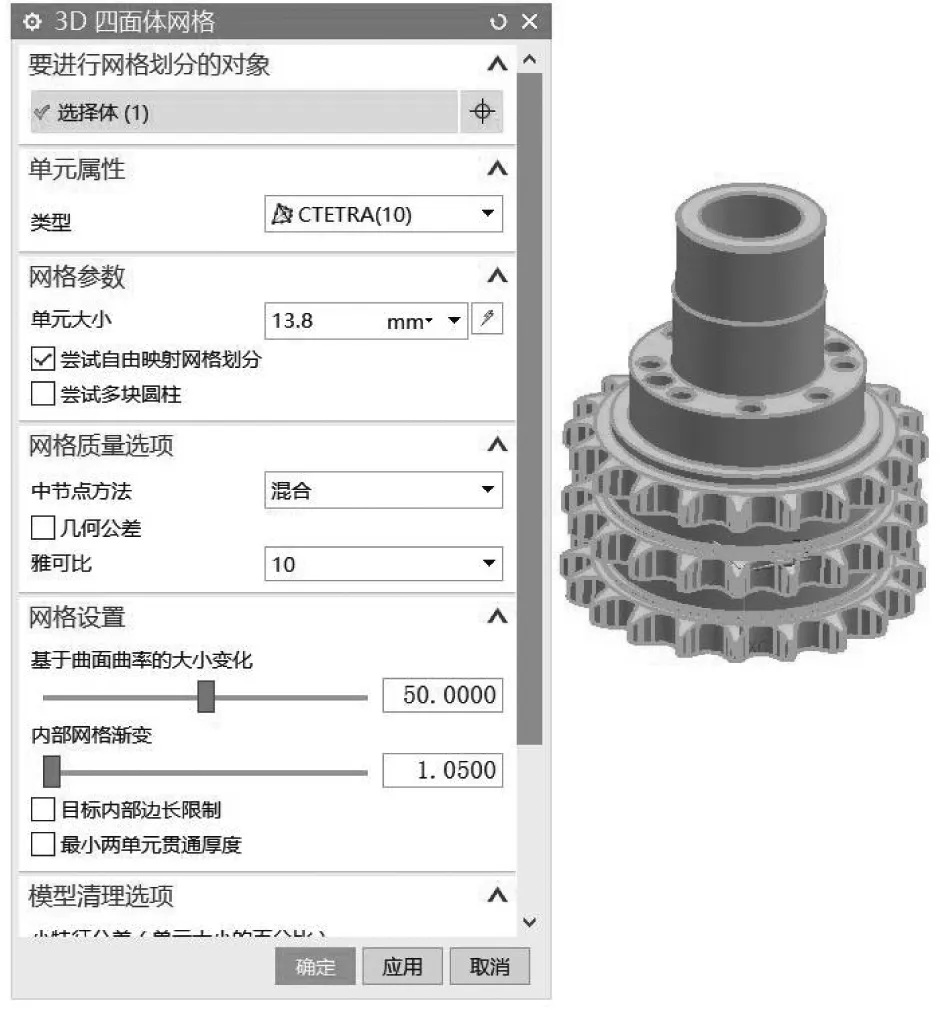

2.3 选择实体材料并划分单元

在指派材料时,选择45#钢作为大链轮的材料;划分单元网格时,则选择3D四面体,单元大小可以选择自动单元大小,如图9所示。

图9 划分单元网格

2.4 施加约束类型和载荷类型

由于弯管头机构在管材弯曲刚启动时,所受扭矩最大,此时的应力也就最大,若在刚启动时大链轮所受的应力小于材料的屈服极限,那么在平稳转动时也应该小于材料的屈服极限,所以可以将大链轮的一端固定,约束类型选择固定约束;由于大链轮主要是受到扭矩的作用,故在载荷类型中选择扭矩,如图10所示。

图10 施加载荷

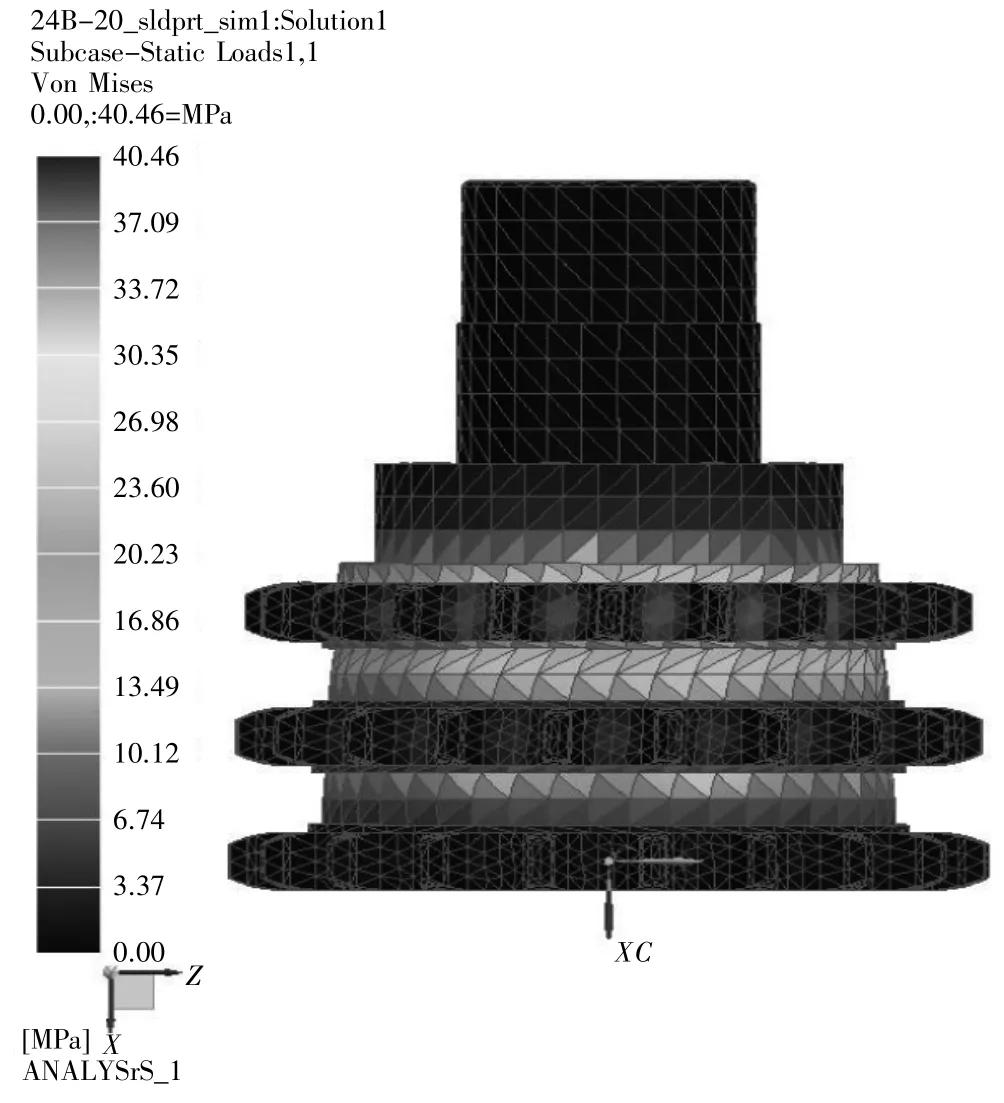

2.5 求解

最后求解出来的应力分布如图11所示,最大应力为40.46 MPa,分布在大链轮的中间部位。

图11 应力分布

2.6 结果分析

根据文献[6]可知,45#钢的材料屈服极限为355 MPa。通常情况下,安全系数可以取为1.5~2,这里取安全系数为1.5,得其许用切应力为236 MPa,由于三排链轮的最大应力是小于许用切应力,故符合材料的屈服极限要求。

3 弯管头的装配与仿真

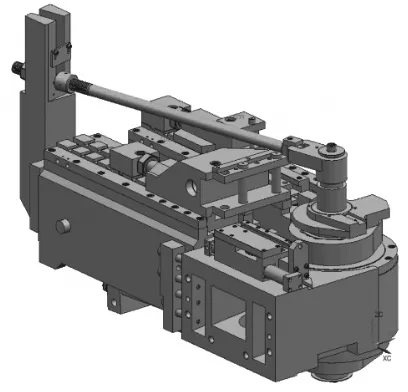

3.1 零部件的装配

对零部件进行各种类型的约束之后,整体个弯管头部分的装配结果如图12所示。

图12 弯管头结构三维建模

弯管头机构对管材的弯曲加工过程:轮模返回→转臂上定位块的夹持模夹紧管材→滑座上定位块的随动模压紧管材→轮模与转臂一起旋转→转臂上定位块的夹持模松开→滑座上定位块的随动模松开→转臂返回→轮模返回,重复循环进行。

3.2 夹紧机构运动仿真分析

夹紧机构的设计应该充分考虑到转臂和滑座中定位块行程、位移、速度的影响,可以利用CAE应用模块中的运动仿真功能,按照实际的连接关系,添加对应的约束,模拟出夹紧机构的运动状态。根据仿真结果得到的技术参数,可以为以后快速修改夹紧机构设计参数做好准备,实现其优化设计。

3.2.1 连杆和运动副的设置

首先要设置连杆,依次把缸体、活塞杆、叉板、连板、固定块和固定板设为L001、L002、L003、L004、L 005;其次设置运动副,对缸体设置一个旋转副,对活塞杆设一个移动副,叉板设两个旋转副,并且下端的旋转副与活塞杆啮合,与转臂的头体面板再设一个旋转副,连杆设一个旋转副并与叉板啮合,固定块设一个旋转副并与连板啮合,再设一个移动副。

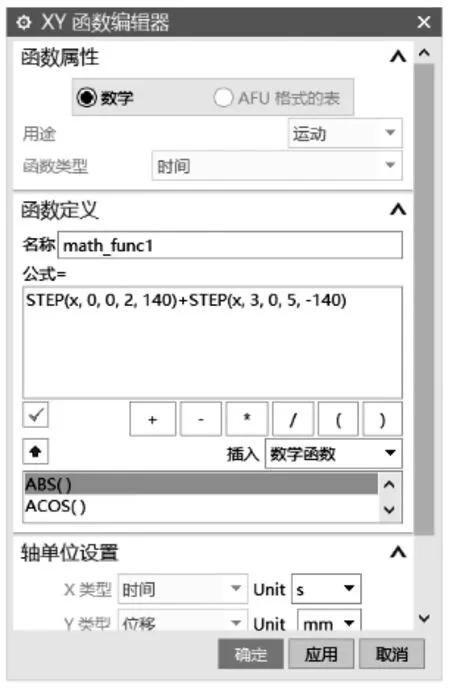

3.2.2 驱动和解算方案的设置

在完成连杆和运动副的设置之后,还需对活塞杆设置一个运动函数类型的驱动,如图13所示,根据文献[7],液 压缸的行程标准值为140 mm,STEP(x,0,0,2,140)表示为时间起点是从0 s开始,此时移动副的移动距离是0 mm,接着在02 s的时间内活塞杆需要滑动140 mm,STEP(x,3,0,5,-140)表示活塞杆停留1秒后再返回;解算方案的设置如图14所示,定义仿真时间4 s,步数为500。

图13 活塞杆驱动的设置

图14 解算方案的设置

以上是对转臂中夹紧机构运动仿真建立的全过程,滑座的夹紧机构的仿真过程与上述过程一样。

3.2.3仿真结果

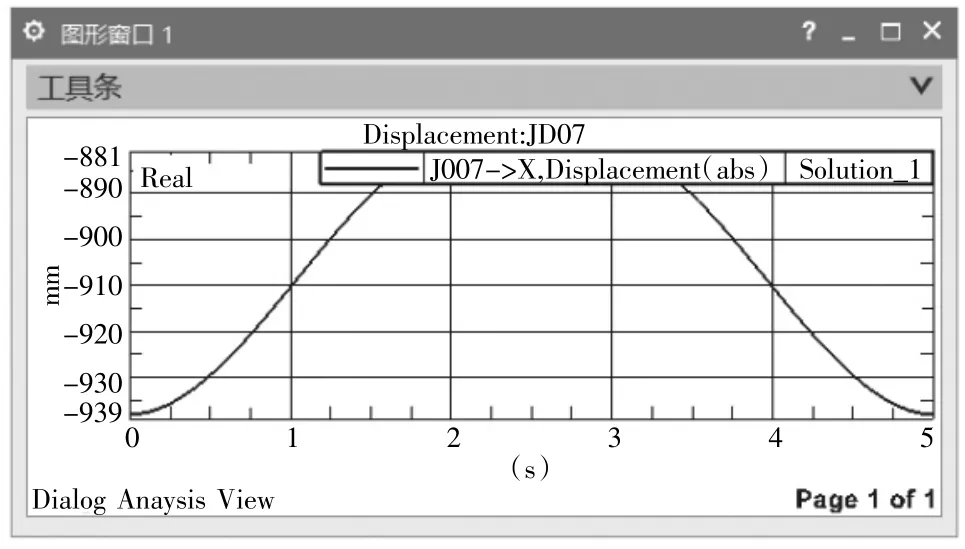

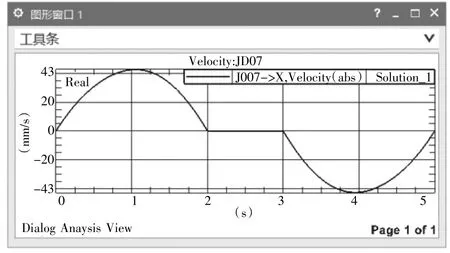

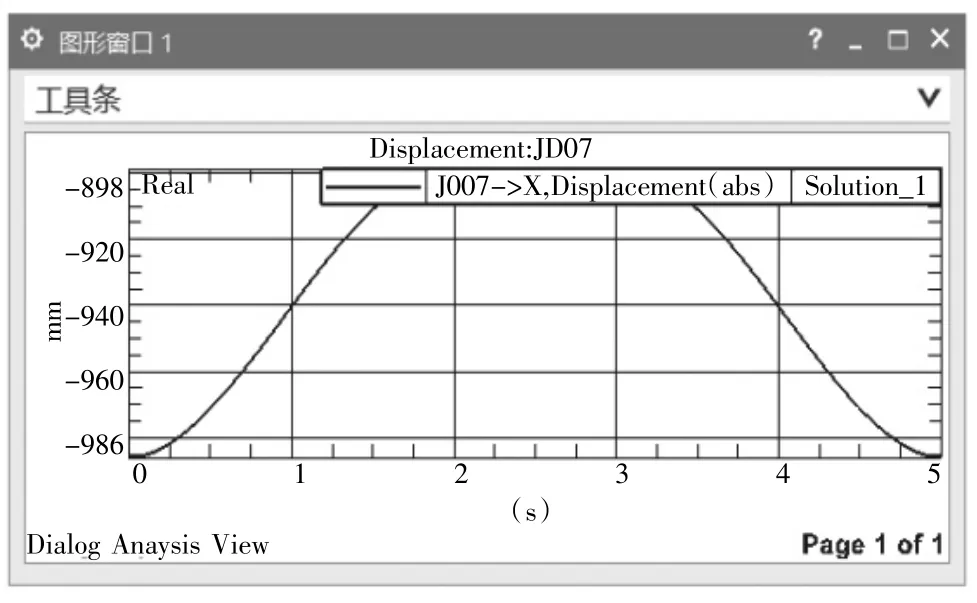

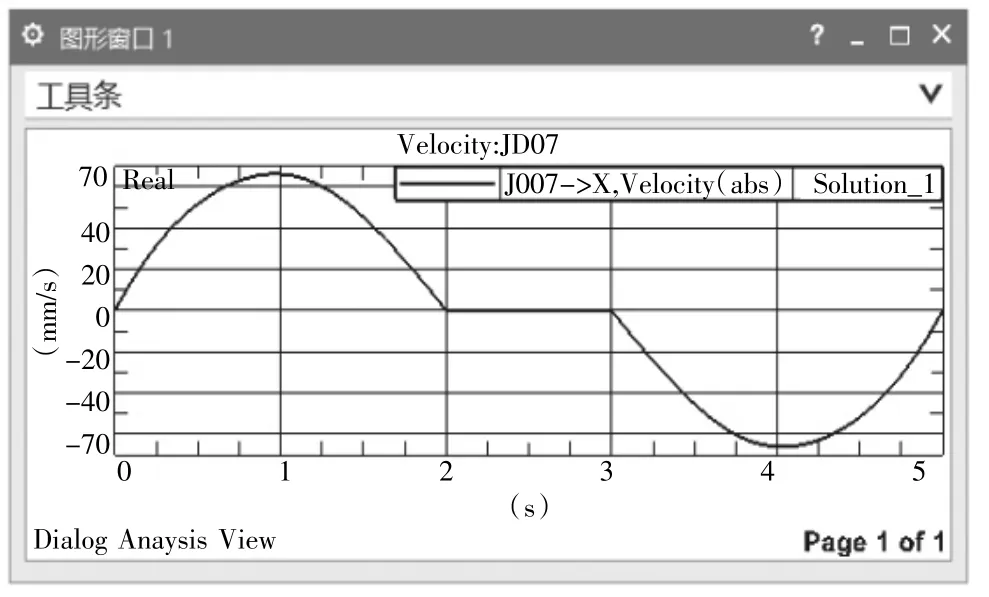

由图15所可知:当活塞杆走完140 mm的行程时,根据仿真结果可得出转臂定位块的行程为58 mm。结合图15和图16可以看出:从01 s内,定位块是在加速,12 s内,定位块是在减速,在1 s时其速度达到最大值。该种运动特点很符合管材实际加工的需要:首先定位块先加速,然后在即将夹紧管材时,把速度降下来,可以更加稳定、准确地实现夹持模对管材的定位夹紧动作;在返回时,先加速后减速的运动方式也可以减少夹紧机构对限位块的冲击。滑座的液压缸行程也按标准值取140 mm,从图18的仿真结果可以得出滑座定位块的行程为87mm,结合图17和图18的位移、速度曲线可以看出,滑座的定位块也符合先加速后减速的运动缓冲特点。

图15 转臂定位块行程

图16 转臂定位块速度

图17 滑座定位块行程

图18 滑座定位块速度

4 结语

利用NX软件能够快速完成零部件模型的建立和装配,并设置模型参数对机构的运动状态进行快速仿真,从而缩短零部件和机构的设计周期,实现机械产品性能的优化设计。

本次研究对夹紧机构只是进行了初步优化,下一步要要进一步根据仿真结果调整夹紧机构的尺寸参数,使其在杠杆原理的作用下,液压缸可以使用较小的压力去推动夹紧机构运动,以减少液压缸的尺寸,节省结构空间与成本等。