纳秒脉冲激光清洗对AZ31B镁合金激光焊接质量的影响*

张明军,李 雄,李河清,李晨希,张 健,程 波,王开明,毛 聪,胡永乐

(长沙理工大学,汽车与机械工程学院机械装备高性能智能制造关键技术湖南省重点实验室,长沙 410114)

前言

全球气候变化为人类生存与发展带来了诸多挑战。实现“双碳”目标(2030年前实现碳达峰、2060年前实现碳中和)是我国应对全球变暖的一项重大战略决策。据统计,全球交通运输领域的碳排放占碳排放总量的14%[1]。车辆轻量化是交通工具可持续发展的重要共识。镁合金是国际公认的最有潜力的轻量化材料之一,被誉为“21世纪绿色工程金属”[2]。近年来高性能镁合金研究突飞猛进,镁合金和铝合金等轻量化材料逐步替代传统钢铁材料是汽车轻量化的一种有效方法[3-4]。镁合金已在汽车仪表板横梁骨架总成[5]和轮毂[6]等零件推广应用。

镁合金作为结构材料,焊接是关键制造技术之一。镁合金常见焊接方法有电弧焊、激光焊、激光-电弧复合焊、搅拌摩擦焊、电子束焊、等离子弧焊和电阻点焊等[7-9]。当前,实际生产中电弧焊是镁合金的主要焊接方法。然而,传统电弧焊存在焊接效率低、热输入大、热影响区大、晶粒粗大等问题。搅拌摩擦焊能得到较好的焊接质量,但由于其全机械化特性,对于通道结构或形状复杂焊缝(如角焊缝)难以适用[10]。与固相焊接相比,熔焊具有多功能、高速度和高柔性的显著优势。激光焊不仅具有接头深宽比大、焊接速度快、热输入小、能量可控、加热区域小和加工柔性高等突出优势,是镁合金优质高效连接的重要方法[11]。Zhu等[12]研究指出气孔是镁合金激光焊接的主要问题之一,形成原因包括凝固过程中表面脏污、固相中氢析出以及小孔坍塌和熔池湍流。Masoud等[13]研究了镁合金搭接接合面存在的表面氧化层对熔池小孔动力学和焊缝质量的影响。发现氧化层的存在会在两层重叠板的界面形成气孔,从而影响焊缝质量。由于镁合金化学性质活泼熔点低、导热快等特点,镁合金焊接接头焊缝组织的晶粒粗大,易形成氧化物及夹渣,同时,由于接头存在应力集中以及残余拉应力,这些因素均会降低镁合金焊接结构的力学性能(抗拉强度、疲劳强度),从而影响镁合金焊接结构的可靠性[14-16]。此外,焊缝成形差(凹坑、咬边)也是接头性能差的主要原因。崔泽琴等[17]研究指出元素烧损蒸发、飞溅、裂纹、气孔、夹杂等是AZ31B镁合金脉冲激光焊接存在的主要问题,是接头塑性差的主要原因。唐海国等[18]采用高功率CO2激光焊接了10 mm厚AZ31镁合金,并对焊缝微观组织和接头抗拉强度进行了研究,发现在高温作用下,因为镁元素的高温蒸发与烧损,焊缝表面会形成难以克服的凹坑缺陷。

激光清洗是采用高能激光束照射材料表面通过汽化或热振动去除污染物[19]。与其他清洗工艺相比,激光清洗在清洗效果和工艺灵活性上具有明显优势,逐渐成为最常用的工业清洗方式。最近,学者们尝试通过在焊接前对工件表面进行激光清洗来提高焊接效果[20-21]。Zhou等[22]比较研究了皮秒和纳秒脉冲激光清洗铝合金表面状态及其对激光焊接质量的影响,发现皮秒脉冲激光清洗所获得的表面质量远远优于纳秒脉冲激光清洗。Wei等[23]发现不锈钢表面激光清洗产生的鱼鳞坑可以改善铝合金与不锈钢激光搭接焊时液态铝合金在不锈钢表面的铺展,进而获得较强的界面机械结合力,提高搭接接头的强度。Liu等[24]发现激光清洗后的表面微观形貌可以提高铝合金激光焊接过程中小孔的稳定性,从而抑制焊接气孔。陈一鸣等[25]研究了铝合金板材光纤激光清洗机理并且通过对优化后的清洗参数进行焊接评估,发现激光清洗可以改善焊缝成形,显著提升接头力学性能。陈俊宏等[26]采用砂纸打磨、酸洗、激光清洗等方式对Ti6Al4V钛合金进行焊前清洗,比较了不同清洗条件对气孔率的影响。发现激光清洗可有效清除焊接试件表面氧化层,并改善表面粗糙度,得到较低的气孔率。

然而,目前的研究主要针对铝合金和钛合金等材料开展焊前激光清洗处理对焊接质量的影响,未见镁合金材料相关研究报道。本文以AZ31B镁合金为研究对象,重点探讨未处理、钢刷打磨、激光清洗3种表面处理方式对焊缝宏观成形、显微组织和力学性能的影响。

1 试验材料和方法

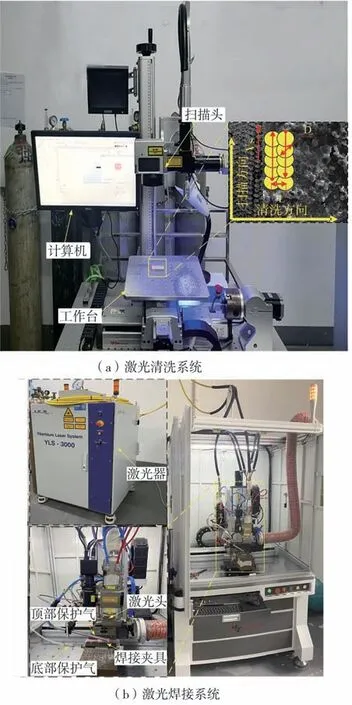

试验装备包括纳秒脉冲光纤激光清洗系统和连续光纤激光焊接系统,如图1所示。纳秒脉冲光纤激光清洗系统由纳秒脉冲光纤激光器(MF-100-EA)、振镜扫描头和工作台等组成。连续光纤激光焊接系统由连续波光纤激光器(IPG YLS-3000)、激光焊接头和焊接夹具等组成。

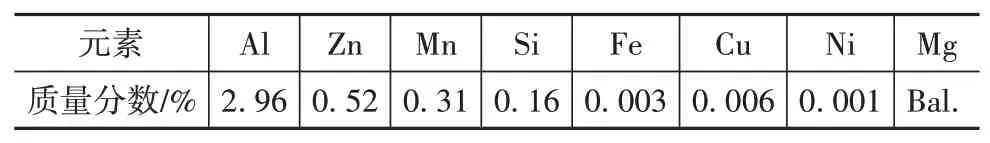

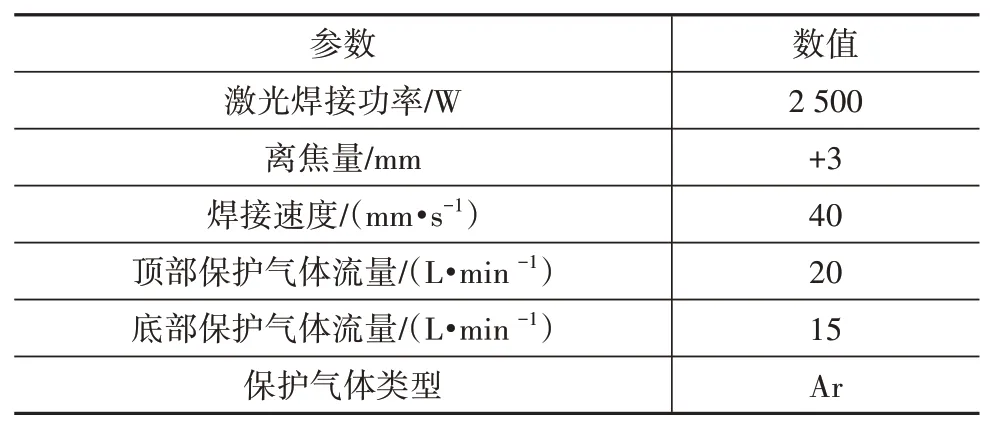

试验以平板对接焊方式对5 mm厚的AZ31B镁合金进行焊接,试件尺寸为200 mm×50 mm×5 mm,基材的化学成分如表1所示。焊前,采用未处理、钢刷打磨和激光清洗3种不同的表面处理方式对镁合金表面进行处理。激光清洗原理如图1(a)所示,激光器产生的短脉冲激光束由光纤传输进入激光扫描头内,经准直镜、扫描振镜和聚焦镜后,在镁合金表面形成点状聚焦光斑;由于扫描振镜的高速摆动,点状聚焦光斑将变为具有一定长度的线状光斑,并在计算机的控制下以一定速度对镁合金表面进行激光烧蚀,从而去除表面氧化膜。镁合金表面的激光清洗工艺参数如表2所示。其中,NP为激光光斑重叠率,即相邻光斑之间的重叠程度;NL为扫描路径重叠率,即两个相邻激光扫描轨迹的重合程度;L为相邻两个激光扫描轨道的中心线距离。试验中使用的焊接工艺参数如表3所示。

图1 试验装置图

表1 AZ31B镁合金化学成分

表2 激光清洗工艺参数

表3 激光焊接工艺参数

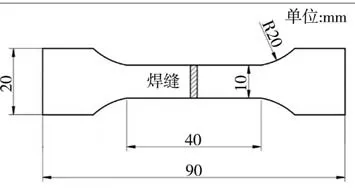

焊前,用丙酮清洗不同表面处理方式后的试件,干燥后真空包装,得到焊接试件。采用扫描电子显微镜(SEM)和能谱仪(EDS)分析不同表面处理后镁合金的表面形貌和氧元素质量分数。焊后采用LEICA S9i体视镜对焊缝表面成形进行观察。然后采用电火花线切割截取拉伸和金相试样。金相试样经打磨抛光,根据GB∕T 4296—2004变形镁合金腐 蚀办法,采用1 g草酸、1 mL乙酸、1 mL硝酸加150 mL蒸馏水的配比配制腐蚀液,腐蚀时间15 s,干燥后在金相显微镜下观察焊缝微观组织。采用半自动维氏硬度计进行硬度测试,压力值100 g,保压时间10 s。沿焊缝横截面熔深中间位置的水平线测量显微硬度值,测量点的间距为0.2 mm,在竖直方向测量3处,取其平均值。依据GB∕T 16865—2013制备拉伸试样,拉伸试样尺寸如图2所示。参照GB∕T 228.1—2010,在CMT 5205单柱式微机控制电子万能试验机上进行焊接接头室温拉伸性能测试,加载速率为0.5 mm∕s,采用SEM和Bruker-D8 X射线衍射仪(XRD)对拉伸断口进行观察与分析。

图2 拉伸试样示意图

2 试验结果与分析

2.1 激光清洗对AZ31B镁合金表面形貌和氧质量分数的影响

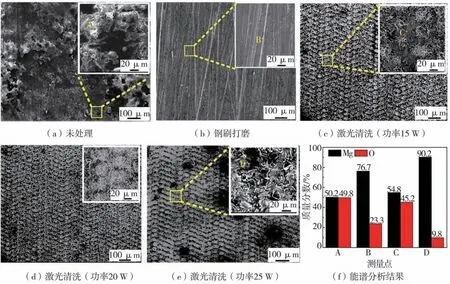

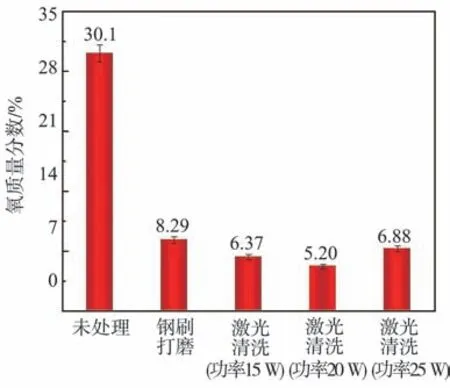

图3和图4分别为不同表面处理方式时AZ31B镁合金表面形貌图和表面氧质量分数结果。由图可知,未处理的镁合金试样表面存在疏松的氧化镁且厚度不均匀(图3(a)和图3(f));EDS面扫发现,未处理表面氧元素质量分数高达30.1%(图4)。采用钢刷打磨处理的镁合金试样表面未见疏松氧化膜,但存在机械打磨遗留的条纹,EDS分析发现在相邻打磨槽中间位置(图(b)中B点)主要是镁元素,存在少量氧元素,如图3(b)和图3(f)所示。与此同时,EDS面扫发现,与未处理相比,钢刷打磨处理表面氧元素质量分数大大减少,仅为8.29%,如图4所示。采用激光清洗处理的试样表面未见疏松氧化膜,而是激光烧蚀斑点和材料快速熔凝形成的微结构[27-28],如图3(c)~图3(e)所示。这是因为在纳秒脉冲激光作用下,材料快速气化反冲压力驱动熔融金属向外铺展,同时由于冷却速度极快,液态金属快速凝固导致的[29]。

图3 不同表面处理方式时镁合金表面清洗效果

进一步对不同激光清洗功率的表面形貌进行分析,发现当激光清洗功率为15 W时,镁合金表面快速熔凝形成微结构特征,但微结构特征呈分散状态,存在一定程度的暗沉区(图3(c)),能谱分析表明暗沉区存在氧化镁(图3(f)),说明镁合金表面氧化膜没有完全去除。此时,EDS面扫发现,表面氧元素质量分数较钢刷打磨的低,为6.37%,如图4所示。随着激光清洗功率增加到20 W时,镁合金表面出现连续且致密的微结构特征,如图3(d)所示。同时,EDS面扫发现,镁合金表面氧元素质量分数低至5.20%,如图4所示。当激光清洗功率进一步增大到25 W时,镁合金表面材料快速熔凝形成的微结构变粗,呈云层状[29],此外还存在较多黑色斑团,能谱分析表明黑色斑团处主要是镁元素,存在少量氧元素,如图3(e)和图3(f)所示。EDS面扫发现,镁合金表面氧元素质量分数增大到6.88%,如图4所示。由此可知,激光清洗功率为20 W时清洗效果良好,激光清洗功率较低或较高时表现为清洗不充分或过清洗。

图4 不同表面处理方式时镁合金表面氧质量分数

2.2 激光清洗对AZ31B镁合金激光焊接质量的影响

2.2.1 焊缝宏观成形

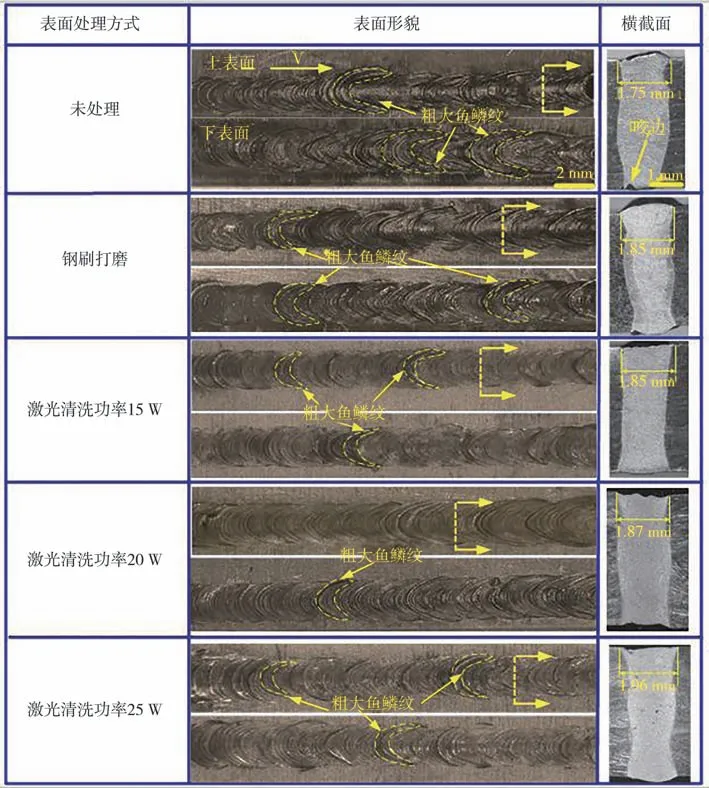

图5为不同表面处理方式时焊缝宏观形貌图。由图可知,表面未处理的试件,焊缝上表面和下表面成形一致性差,存在较多粗大的鱼鳞纹;焊缝上表面熔宽窄且凸起,下表面存在咬边。焊缝表面粗大鱼鳞纹的出现是焊接过程熔池流动不稳定的直接结果[30]。由于未处理表面活性氧元素较多改变了熔池表面张力梯度方向,使得焊缝熔宽窄而凸起[31]。与表面未处理试件相比,经过钢刷打磨处理的试件,焊缝上下表面成形一致性有明显的改善,但仍存在少量粗大的鱼鳞纹。经过激光清洗处理的试件,焊缝上下表面成形光滑平整,鱼鳞纹一致性较好,仅极少量粗大鱼鳞纹。与未处理和钢刷打磨相比,激光清洗试件激光焊焊缝上表面熔宽较大。当激光清洗功率为20 W时,焊缝表面成形最佳,鱼鳞纹均匀性好,粗大鱼鳞纹少。

图5 不同表面处理方式时镁合金焊缝宏观形貌

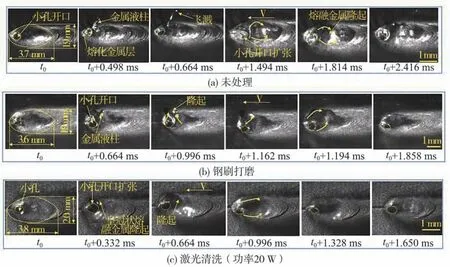

为进一步明确焊缝表面成形的规律,对不同表面处理方式时激光焊接过程进行了高速摄像观察,结果见图6。由图6(a)可以看出,表面未处理试件焊接过程中某一时刻t0,焊接小孔开口呈圆形,小孔前沿壁熔化金属层较薄。紧接着,小孔开口收缩且熔融金属从小孔后沿伸出熔池表面形成金属液柱(t0+0.498 ms),金属液柱末端熔滴脱离熔池形成飞溅,剩余液柱向熔池中心移动,并融入到熔池中(t0+0.664 ms)。随后,小孔开口不断扩张,小孔后沿熔融金属隆起且不断增大(t0+1.494~t0+1.814 ms)。随着小孔开口不断扩张,小孔后沿熔融金属向后流动加剧,熔融金属隆起变矮。此后,小孔开口再次缩小(t0+2.416 ms)。小孔开口的扩张和伴随的小孔后沿熔融金属隆起波浪是焊缝表面粗大鱼鳞纹(图5)产生的直接原因。与表面未处理相比,表面钢刷打磨处理时激光焊接上表面熔池大小略微增大,小孔前沿熔融金属层较厚;小孔开口大小波动较小,小孔后沿熔融金属易隆起,如图6(b)所示。熔融金属在熔池边缘隆起,随后向中间流动(t0+0.664~t0+1.194 ms);最后,熔融金属隆起向后、向下流动,直至熔池表面恢复正常(t0+1.858 ms)。据此可知,钢刷打磨处理试件焊缝表面存在少量粗大鱼鳞纹和凸起特征(图5)。表面激光清洗处理的试件,焊接上表面熔池长度进一步增大,且稳定性良好,未见剧烈熔融金属隆起,如图6(c)所示。与未处理和钢刷打磨试件相比,激光清洗试件焊接小孔前沿熔融金属层较厚,这是因为去除氧化膜的镁合金基体熔点较低且激光清洗表面产生的微结构有助于提高激光能量的吸收率[18]。伴随小孔开口的扩张,小孔开口周围出现皇冠状熔融金属隆起,随后熔融金属隆起向小孔后沿汇聚,形成较大隆起,迅速地熔融金属隆起变矮,并向熔池后方推移(t0+0.332~t0+1.650 ms)。据此可知,激光清洗处理试件焊缝表面较少出现粗大鱼鳞纹和凸起特征(图5)。

图6 不同表面处理方式时激光焊接过程小孔开口和熔池动态过程

2.2.2 显微组织

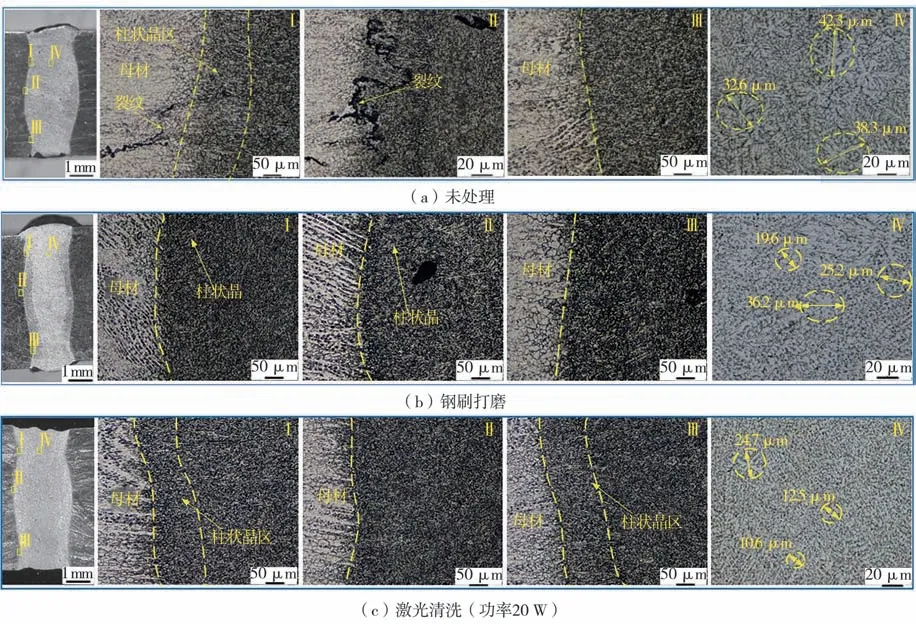

图7为3种不同表面处理方式试件激光焊接接头金相组织。由图可知,表面未处理的试件接头上部熔合线附近存在较宽的柱状晶区(图7(a)中Ⅰ区),而接头底部熔合线附近未见明显柱状晶区(图7(a)中Ⅲ区)。此外,接头上部熔合区中心组织为六重对称等轴树枝晶,且平均尺寸较大,约为37.7 μm(图7(a)中Ⅳ区)。这是因为未处理试件表面疏松结构的氧化膜促进了材料对激光能量的吸收,同时,焊接熔池上部熔融金属大量聚集,导致接头上部的温度梯度与结晶速度比值较大[32],为焊缝上部熔合线附近柱状晶生长和中心区等轴晶生长提供了有利条件[33]。此外,在接头上部和中部熔合线附近存在连续孔隙状裂纹(图7(a)中I和Ⅱ区),这是由于焊接熔池中上部的热量聚集(接头横截面宽),母材中低熔点相颗粒在焊接熔池热作用下发生液化行为,使得热影响区液相流失[34-36]。表面经过钢刷打磨的试件,接头上部和中部熔合线附近存在少量柱状晶(图7(b)中Ⅰ和Ⅱ区),下部熔合线附近未见明显柱状晶(图7(b)中Ⅲ区)。接头上部熔合区中心组织为等轴树枝晶,且平均尺寸较小,约为30.3 μm(图7(b)中IV区)。表面经过激光清洗的试件接头上部和下部熔合线附近存在窄而均匀的柱状晶区(图7(c)中Ⅰ和Ⅲ区),中部熔合线附近未见明显柱状晶(图7(c)中Ⅱ区)。接头上部熔合区中心组织存在极少量细小的六重对称等轴树枝晶,主要为细小的等轴晶(图7(c)中IV区)。由此可知,表面激光清洗处理的试件焊接过程中,激光能量在板厚方向上的吸收较均匀,焊接过程稳定,从而使得接头组织分布均匀。

图7 焊缝显微组织

2.2.3 力学性能

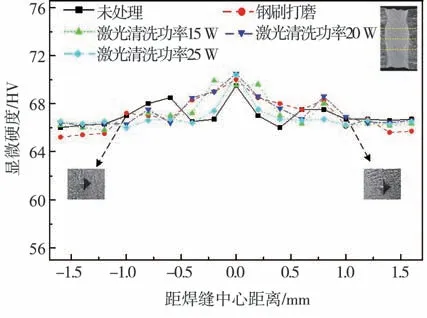

图8为不同表面处理方式试件焊接接头横截面上的显微硬度分布图。3种表面处理方式的试件焊缝中心等轴晶区的硬度最大,均高于母材(66.2 HV),这是由于焊缝区的等轴晶晶粒较母材区细小。进一步地,激光清洗和钢刷打磨处理的试件焊缝中心区的总体硬度值较大。3种表面处理方式的试件焊缝中心平均硬度值相差不大,但表面未处理试件的焊缝区硬度值波动较大。

图8 焊缝横截面硬度分布图

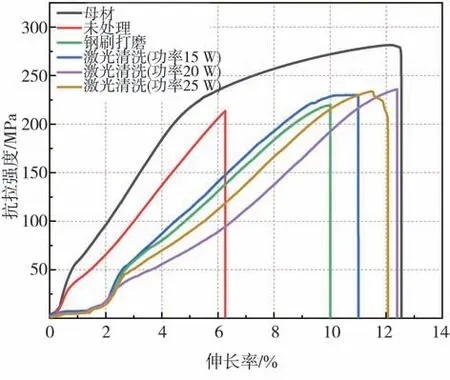

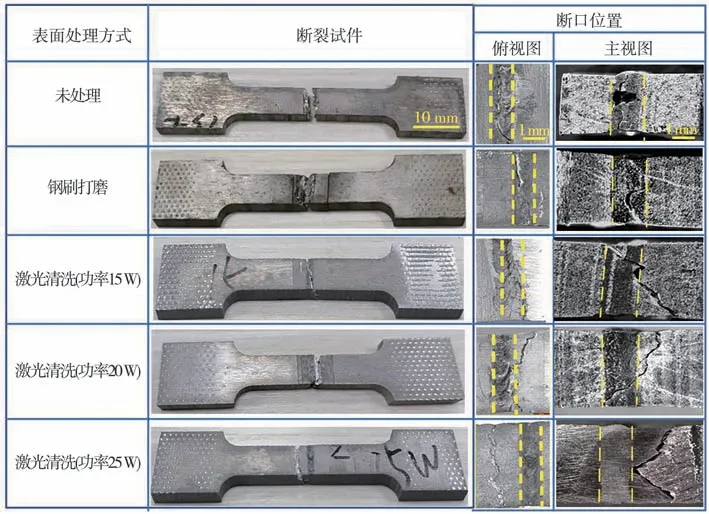

图9和图10为不同表面处理方式试件焊接接头拉伸试验结果。从图9可以看出,AZ31B镁合金母材抗拉强度为280 MPa,延伸率为12.5%。表面未处理的试件焊接接头抗拉强度和伸长率最小,分别为218 MPa和6.06%;接头拉伸断裂于焊缝中心,断裂面垂直于拉伸力方向,如图10所示。与表面未处理试件相比,表面经过钢刷打磨的试件焊接接头抗拉强度提升有限,但伸长率得到大幅提高,达到10.2%,为母材的81.6%;接头拉伸断裂于焊缝中心,断裂面局部呈45°斜断,且延伸至母材区,如图10所示。表面经过激光清洗处理的试件,焊接接头抗拉强度略微增大,且伸长率进一步提高;接头断裂位置从焊缝区延伸到母材,且大部分在母材,断裂面整体呈45°斜断,如图10所示。当激光清洗功率为20 W时,焊接接头抗拉强度和伸长率分别达到245 MPa和12.2%,达到母材的87.5%和97.6%;接头拉伸断裂于母材,断裂面整体呈45°斜断,如图10所示。由此可知,焊前激光清洗处理可以有效改善镁合金焊接接头的伸长率。

图9 拉伸应力-应变曲线

图10 拉伸试验接头断裂位置

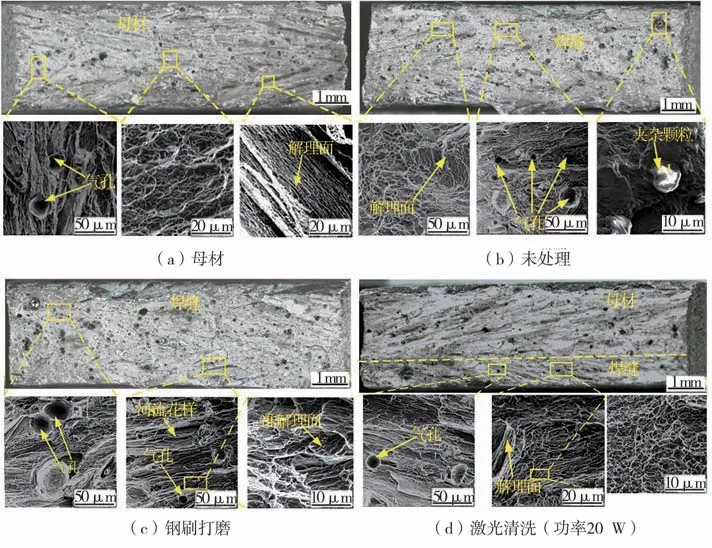

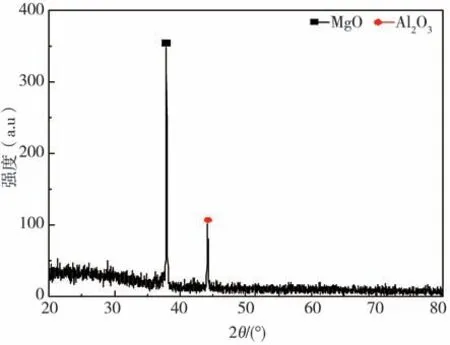

图11为焊接接头拉伸断口形貌图。由图11(a)可知,母材试样拉伸断裂断口存在较多的韧窝,局部区域存在河流花样,呈韧-脆混合断裂特征,断口处还存在少量的气孔。表面未处理的试件焊接接头断口主要为解理面,还存在大量气孔,可见浅的韧窝,未见明显塑性变形,呈典型解理断裂特征,如图11(b)所示。此外,接头断裂面上存在颗粒状夹杂物。EDS结果表明,元素组成为89.22 O-8.66 Mg-2.12 Al(at.%)。对夹杂颗粒进行微区XRD测试,进一步确定颗粒夹杂物为氧化镁,如图12所示。这是由于未处理表面存在大量氧化物层,在激光焊接过程中难以完全分解,在熔池对流过程中卷入熔池内部,从而残留于焊缝内部形成夹杂[37-38]。颗粒状夹杂物的存在使得接头在拉伸载荷的作用下易形成应力集中,恶化接头力学性能[39]。表面经过钢刷打磨处理的试件,焊接接头断裂面主要为以河流花样为主的典型解理断裂特征,局部存在少量韧窝,可见少量气孔,未见颗粒状夹杂物,如图11(c)所示。表面经过激光清洗(功率20 W)处理的试件,焊接接头断裂面焊缝区域气孔很少,未见颗粒状夹杂物,存在少量韧窝和解理面,呈韧-脆混合断裂特征,如图11(d)所示。

图11 接头拉伸断裂断口分析

图12 颗粒夹杂物X射线衍射分析

3 结论

本文研究了焊前未处理、钢刷打磨和激光清洗3种表面处理方式对镁合金激光焊接接头成形和性能的影响,主要结论如下。

(1)纳秒脉冲激光清洗可以有效去除镁合金表面的氧化膜。当激光清洗功率为20 W时,镁合金表面出现细密的微结构特征,同时氧元素质量分数最低为5.20%。

(2)焊前激光清洗试件激光焊时,焊接小孔前沿熔融金属层较厚,小孔后沿熔融金属隆起易消失,小孔和熔池稳定性好,使得焊缝表面鱼鳞纹均匀细小。

(3)焊前激光清洗试件激光焊接接头显微组织沿板厚方向分布均匀,柱状晶区较窄,等轴晶晶粒细小,气孔和裂纹等缺陷少。

(4)焊前激光清洗可以显著提升镁合金激光焊接接头拉伸伸长率,与未处理和钢刷打磨处理相比,接头伸长率分别提高50.3%和16.4%。采用20 W激光清洗功率处理的试件,焊接接头大部分断裂在母材,呈45°斜断。