煤粉供热锅炉技术改造

傅晓峰

(浙江巨化热电有限公司,浙江 衢州 324000)

浙江巨化热电有限公司(以下简称“巨化热电”)9#锅炉为2004年上海锅炉厂生产的440 t/h超高压自然循环煤粉锅炉,型号SG-440/13.7-M782,设计燃料为烟煤,采用中储式热风送粉方式,锅炉一次风进风热风温度320 ℃,一次风进风冷风温度为环境温度,一次风温180 ℃,二次风温315 ℃,排烟温度139 ℃。原各角燃烧器一次风和二次风配风方式为自上而下三、二、一、二、一、一、二,一次风由回转式空气预热器出来的热风及送风机出来的冷风进行温度调节,二次风取自回转式空气预热器出口。每台制粉系统匹配两根三次风管,分别对应1#、3#角及2#、4#角的三次风,作为制粉乏气和干燥剂的三次风直接送入炉膛燃烧。

为符合国家超低排放要求(即NOx质量浓度≤50 mg/m3、SO2质量浓度≤35 mg/m3、粉尘排放浓度≤5 mg/m3)[1],2015年巨化热电对锅炉进行了低氮燃烧改造,在四面炉墙加装了8个SOFA风门,并在尾部烟道增设SCR脱硝装置,以实现煤粉的分级低氮燃烧和喷氨脱硝。改造后,因炉膛火焰中心抬高而造成的过热器壁温难以控制,导致锅炉极易结焦、掉焦灭火,脱硝喷氨副产物在空气预热器积聚,使烟道阻力增大,喷氨量、氨逃逸严重超过设计值,“四管”运行环境恶劣,且锅炉长期在低负荷下运行。

中储式热风送粉系统的三次风携带大量超细煤粉,直接通过喷口送入炉膛,引起燃烧室断面上的热量不均匀,降低了火焰温度,造成化学不完全反应热损失和机械不完全燃烧热损失增大;该部分煤粉入炉燃烧过程处于富氧环境下,会生成大量的 NOx[2],对SCR的正常运行造成极大压力;同时,三次风量偏大也将导致粗、细粉分离器的效率变差,煤粉细度变粗,造成煤粉燃尽困难,飞灰含碳量和减温水用量增加,增加了炉膛结焦风险。

针对以上问题,巨化热电从以下5个方面进行优化改造:中储式热风送粉方式改造为中储式乏气热风混合送粉模式,风量配比优化,SCR系统整体优化,吹灰方式跟踪匹配和炉内切圆深度调整。

1 实施方案

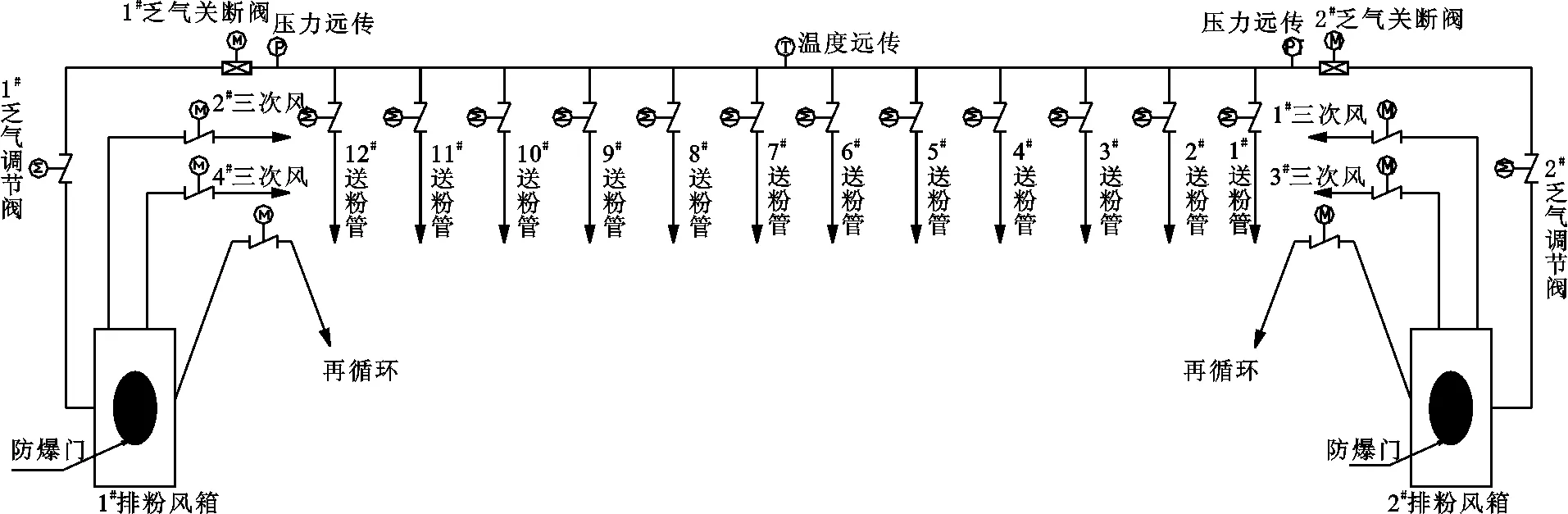

1.1 引进乏气送粉工艺

参考大型机组直吹式送粉系统制粉乏气直接输送煤粉进入炉膛、燃烧过程NOx生成量低的工艺[3],并在此基础上进行升级,将中储式热风送粉系统改造为中储式乏气热风混合送粉系统[4]。将排粉风机出口的全部乏气(原三次风)送入部分一次风管道,采用乏气作为大部分给粉机的送粉介质输送煤粉,避免乏气直接送入炉膛造成局部富氧气氛,从而有效抑制乏气中的煤粉燃烧过程NOx的生成量(乏气送粉布置方式如图1所示)。尽量在不使用掺冷风降低锅炉效率的前提下,降低一次风温,拉长火焰中心,保证在控制最佳过量空气系数的前提下,增加二次风量,优化炉内燃烧工况,有效改善炉膛结焦情况。来自空气预热器出口的热二次风经布置在炉膛四角的燃烧器进入炉膛,各角二次风喷嘴与一次风喷嘴自上而下按二、一、二、一、一、二的方式布置。这样,可为碳的燃烧提供氧气,并加强气流扰动,促进高温烟气回流,使可燃物与氧气充分混合。煤粉燃烧后继续向炉膛上部流动,在到达SOFA风喷嘴时,大量补入的自空气预热器出口出来的热风,使煤粉完全燃烧。考虑操作灵活性,当排粉风机停运时,仍可切换为热风送粉方式。当磨煤机投运时,自空气预热器出口热风总管出来的热风,一部分进入四角二次风箱,供二次风、一次风周界风、燃尽风取风;一部分进入磨煤机,携带煤粉经粗粉分离器和细粉分离器后,煤粉进入煤粉仓,乏气自细粉分离器进入排粉风机,由乏气风箱分配到一次风管,经风粉混合器与煤粉混合后,将煤粉经燃烧器喷口送入炉膛,避免乏气直接送入炉膛造成的局部富氧气氛,有效降低乏气所带的煤粉燃烧过程中 NOx生成量,从而将NOx排放浓度控制在达标水平。

图1 改造后乏气送粉布置方式

1.2 优化风量配比

提高SOFA风及二次风测速装置精度,使风速显示准确,时时可控,指导锅炉燃烧配风,准确掌握燃烧情况。由于设计制粉乏气输送煤粉时,须开大SOFA风和二次风,以保证炉膛氧量,达到改善炉墙周围的燃烧情况,减少还原性气体生成,防止炉膛结焦的目的。在保证最佳过量空气系数的前提下,增加二次风量,保证一定的二次风压,增加二次风刚性,改善炉墙附近区域的燃烧情况,避免主燃烧区域的贴壁燃烧以及还原性气体生成而在炉膛结焦。同时,根据脱硝进口NOx含量,调整SOFA风量,保证还原区的还原性气氛,增强还原效果。根据不同燃烧工况,特别是单、双磨工况,制定不同的乏气/热风送粉只数、二次风压、SOFA风量及氧量配比。

1.3 SCR系统整体优化

对空气预热器进行全面检查,摸清情况,进行针对性检修;制定喷氨格栅定期调整试验机制,每次检修或每半年均应对喷氨格栅进行一次优化,防止喷氨不均匀造成反应效率下降,浪费氨气的同时,造成空气预热器硫酸氢氨堵塞。喷氨格栅布置如图2所示。

图2 喷氨格栅布置

喷嘴为Φ25×3的直管,喷射方向与烟气流向一致。通过布置在喷嘴上方300 mm、600 mm的两层Φ76×6的钢管进行扰流混合。喷氨射流在烟气中的扩散性差,混合效果差。

优化措施1:在喷嘴上端布置防磨扰流板,在喷口处形成负压涡流,加强喷氨射流的扩散性。

优优措施2:增加喷嘴数量,将喷嘴的喷氨射流方向设置为与烟气流向呈一定夹角,强制喷氨射流与烟气的混合。

1.4 吹灰方式跟踪匹配

对空气预热器进行定期吹灰,且保证吹灰蒸汽足够的过热度[5]。吹灰至少每8 h进行1次,如果发现空气预热器差压有上升趋势,应缩短吹灰时间间隔。吹灰程序控制必须采取疏水温度控制,不能通过时间简单判断疏水是否干净,必要时进行疏水管路改造,确保空气预热器的吹灰效果。

加强吹灰阀门的综合治理。每次停炉后对空气预热器吹灰进汽阀和吹灰枪进行检查处理,保证运行中湿蒸汽不会泄漏到空气预热器换热元件上。

1.5 炉内切圆深度调整

9#锅炉近年来发生多次掉焦正压灭火,锅炉喷嘴附近多处开裂、漏风,对锅炉燃烧产生较大负面影响,导致NOx生成量偏高。利用本次改造机会,对9#锅炉进行漏风试验,将锅炉漏风率控制在标准范围以内。

在冷炉空气动力场试验阶段,对四角燃烧器喷口进行了校核[6];对一、二、三次风进行了标定、调平,同时对二次风小风门(包括周界风)以及三次风风门进行了特性试验;在不同工况下,对炉内喷口速度特性以及切圆动力场特性进行了整合控制。

2 结果分析

项目实施前,9#锅炉在部分负荷(350 t/h左右)下,喷氨量要开至90 kg/h才能保证 NOx排放不超过50 mg/m3;空气预热器压差达3.9 kPa,引风机满负荷运行;减温水开足,过热器管壁温度红线运行;锅炉爆管、结焦等非计划停车频繁。

改造后,9#锅炉在440 t/h满负荷下运行时,投入9个乏气喷嘴,喷氨量只需30~40 kg/h即能满足 NOx排放要求。喷氨量的下降直接带来了氨逃逸的下降,使之前一直困扰的空气预热器堵灰问题得到改善。改造完成以来,空气预热器压差一直稳定在1 600~1 700 Pa,引风机电流也由改造前350 t/h负荷的140 A下降至满负荷130 A左右,风机电耗显著下降。二次风由改造前的0.2 kPa增大至0.6 kPa,使整个燃烧器周围氧量充足,抑制了还原性气体的产生,炉膛结焦情况基本消除。另外,锅炉反平衡效率基本与改造前持平(改造前9#锅炉反平衡效率为93% 左右),说明改造为中储式乏气热风混合送粉模式后,在保持锅炉热效率不降低的前提下,降低了NOx排放,各项指标都达到甚至超过了预期效果。

2.1 经济性分析

本项目的试验研究从源头考虑,降低了脱硝进口的NOx含量。在采用SCR技术的同时,进行乏气送粉系统改造,配合风量、喷氨、炉内空气动力场等的控制优化,改造量小,施工周期短,投资和运行成本低,对锅炉燃烧及效率影响小,同时能将 NOx排放降低,减少喷氨量,降低催化剂的更换频率,解决锅炉结焦、空气预热器堵灰和风量不足等问题,达到国家标准规定的环保要求,增加锅炉可用率,显著提高企业经济效益。一次性投入61万元,每年直接降低成本约488万元,机组负荷提升带来收益5 000万元/a,降本增效合计5 488万元/a。

2.2 环保性分析

锅炉异常停运由2018年的4次爆管灭火,2019年的5次结焦灭火,减少为目前的无一次异常停运,蒸发量由345 t/h升高至420 t/h,稳发满发,供热量由60 t/h提升至130 t/h,出色完成保供任务。

在原有基础上进行改进,NOx生成量大量减少,氨耗减少,喷氨副产物减少,优化了空气预热器运行环境,风机电耗减少。小投入,大产出,节能降耗效果显著,保证环保排放。

2.3 运行效果

9#锅炉负荷提升项目完成投产以来,锅炉负荷由改造前勉强350~360 t/h提高至保证安全、经济、稳定、长周期的440 t/h,并留有较大的调整裕量。喷氨量及氨逃逸显著下降,回转式空气预热器堵灰情况基本消除,空气预热器压差稳定在1 700 Pa左右。炉膛结焦掉焦问题同步得到解决,改造前,仅2019年前三季度就因大面积掉焦引起灭火5次;改造后,连小范围的掉焦冒正压都鲜有出现。相应减少了吹灰次数,水冷壁、过热器、再热器的泄漏次数也得到控制。