氯气透平机级间冷却器泄漏及应对措施

王陆军,陈树风

(新浦化学(泰兴)有限公司,江苏 泰兴 225400)

新浦化学(泰兴)有限公司(以下简称“新浦化学”)是新加坡新浦化学私人有限公司全资子公司,成立于1995年12月30日。经过6次扩建,新浦化学离子膜法烧碱装置产能达到75万t/a。为降低能耗,新浦化学淘汰了能耗高的一期单极槽和二、三期强制循环复极槽烧碱装置,新建了15万t/a(七期)烧碱装置,2021年5月该装置顺利投产。在氯气处理工序中,氯气透平压缩机是承载着向下游氯乙烯装置和液化单元供氯的关键设备,一旦氯气透平机发生问题,就会导致烧碱装置停车。四、五、六期烧碱装置运行十多年来,氯气透平压缩机控制系统和油系统相对较稳定,级间冷却器管束泄漏是导致氯气透平压缩机不能稳定运行的主要原因。如何保证透平机级间冷却器零泄漏,成为重点攻关的问题。

1 级间冷却器冷却工艺

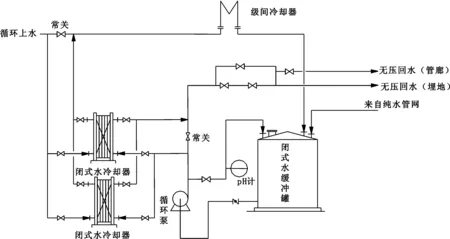

新浦化学氯气输送采用的是德国西门子氯气透平压缩机3VRZ 250/430/11 G,配用550 kW电动机,三级压缩、三级冷却,氯气出口压力4.570×105Pa(绝对压力),1台即能满足15万t/a烧碱装置氯气压缩需要,3台级间冷却器使用循环水冷却,循环回水进入循环水缓冲罐,再由循环水输送泵输送至无压回水管网至公用工程循环水单元。图1为技改前透平机级间冷却器冷却系统工艺简图,主要设备有循环水缓冲罐和循环水输送泵。

图1 技改前透平机级间冷却器冷却系统工艺简图

2 级间冷却器泄漏原因

2.1 级间冷却器的制造参数

新浦化学氯气透平机级间冷却器采用管壳式列管冷却器,面积92 m2;壳程材质16MnR,设计压力1.0 MPa,设计温度120 ℃;管程材质16MnR(涂层为高温环氧改性漆酚酞防腐涂料),设计压力1.0 MPa,设计温度120 ℃;冷却器列管574根,规格Φ19×2×3 000。运行过程中,新浦化学四、五、六期装置的氯气透平机均出现过级间冷却器内漏的故障,典型案例是:在2018年六期烧碱装置大修后开车过程中氯气透平压缩机一级冷却器内漏,导致透平机叶轮损坏。

2.2 级间冷却器泄漏的主要原因

(1)本体制造过程中由于质量问题造成的渗漏,主要体现在管束和管板、管板和壳体连接制造缺陷,焊接过程中存在气孔、弧坑夹渣和焊瘤等,还有个别管束本身有一些细微缺陷,管束在涂层过程中内壁有流坠、皱皮、滴挂、开裂,造成后续使用过程中渗漏。

(2)级间冷却器管束与管板、折流板之间存在一定间隙,在生产过程中,压缩气体对管束冲击力很大,导致涂层脱落,列管管壁薄,材质疲劳强度低,当这种冲击达到一定的限度,个别管束的最薄弱处或受疲劳应力最大处便发生疲劳断裂而泄漏。

(3)氯气含水也是级间冷却器在正常生产过程中突发渗漏的原因。上游氯气处理工序中,由于工艺控制异常和设备故障,氯气与水反应,产生酸腐蚀、氧化腐蚀,冷却器管束外壁及壳体内壁造成损坏,直至穿孔[1]。

(4)公用工程循环水是造成级间冷却器渗漏的主要原因。一方面循环水中余氯超标或呈酸性直接腐蚀级间冷却器管束内壁,以至穿孔、渗漏;另外,为避免冷却水进入氯气系统,工艺控制要求冷却水侧压力小于氯气侧压力,一级冷却器水侧压力≤0.05 MPa,二级冷却器水侧压力≤0.15 MPa,三级冷却器水侧压力≤0.3 MPa,一级冷却器循环水流速较低(0.67 m/s),而循环水中含有泥沙等杂质,造成垢下腐蚀,导致管束内壁穿孔、渗漏。

3 应对措施

3.1 冷却器现场监造

氯气透平机级间冷却器选定制造厂家后,在技术协议中明确设备制造技术和现场监造管理要求,在设备制造各个重要环节,新浦化学安排专业人员到设备制造厂对级间冷却器制造过程进行现场监造,采用涡流检测、旋转超声检测、内窥镜和测厚等方法,检查管束本体、管束和管板焊接过程中是否存在缺陷,涂层厚度是否满足技术指标。

3.2 增大级间冷却器折流板厚度,并定期检查管束

在设计时,增大级间冷却器折流板的厚度,减小管束与折流板管孔的间隙,折流板材质硬度应比管束材质硬度高,并加大管壁厚度。

将级间冷却器冷却侧管束的检查列入大修检查项目,使用内窥镜、旋转超声检测装置检查管束使用情况,发现缺陷提前堵漏或提报备用设备,避免正常生产过程中级间冷却器泄漏导致设备损坏而使装置停车,将企业的损失降至最低。

3.3 增设氯气中水分在线检测仪

在氯气透平压缩机进口和一级冷却器氯气出口各安装1台氯气水分在线检测仪,并设置报警、联锁。在日常管理中,严格控制干燥系统硫酸浓度和氯气压缩过程中的水分,发现异常及时处置,避免氯气含水超标对级间冷却器壳程的腐蚀。

3.4 冷却系统改善

将氯气透平压缩机级间冷却器冷却水改为纯水闭式循环。在氯气透平机级间冷却器循环水总管上增加一个蝶阀,隔开现有循环上水系统,在循环水缓冲罐上接1根纯水管道,用于日常补水。在闭式水循环管线缓冲罐附近新增2台板式冷却器,用于冷却闭式循环水。新增板式冷却器冷却水来自氯处理循环上水管网,冷却回水送至原循环水泵出口去循环回水(无压回水)管网至公用工程循环水单元。图2为技改后透平机级间冷却器冷却系统工艺简图,主要设备有闭式水冷却器、闭式水循环泵(利旧)和闭式水缓冲罐(利旧)。

图2 技改后透平机级间冷却器冷却系统工艺简图

氯气透平机级间冷却器由循环水冷却改为纯水闭式循环冷却后,在闭式水缓冲罐内冲击投加杀菌剂和缓释剂,消杀系统内可能存在的微生物,保证系统的清洁,对冷却器形成良好的保护,延长设备寿命。闭式水水质控制pH值为8.5~10.5,电导率≤5 000 μS/cm,铁质量分数<2×10-6,浊度<10 NTU。

在闭式水循环泵出口管道上增加ORP、pH在线检测仪[2],对闭式水的ORP、pH值进行检测,并把检测信号送至DCS,便于操作人员随时了解闭式循环水的变化情况,有异常时及时处置。

4 结语

采取以上措施后,新浦化学近3年来未再发生压缩机级间冷却器渗漏导致装置停车的事故。氯气透平压缩机级间冷却器的渗漏是个综合性的问题,要针对出现的问题进行认真分析、总结,积累经验,不断改善,防患于未然,保证装置的稳定运行。