不同原盐在离子膜烧碱生产中的应用

张会君,梁玉勇,王保贵

(德州实华化工有限公司,山东 德州 253000)

德州实华化工有限公司(以下简称“德州实华”)自2011年建设24万t/a烧碱、30万t/a PVC搬迁项目以来,离子膜法烧碱工艺一直采用海盐为原料。为节约生产成本,德州实华于2014年在山东省泰安市岱岳区建设了1套100万t/a真空制盐装置,计划用井矿盐代替海盐进行氯碱生产。

1 盐水精制工艺流程

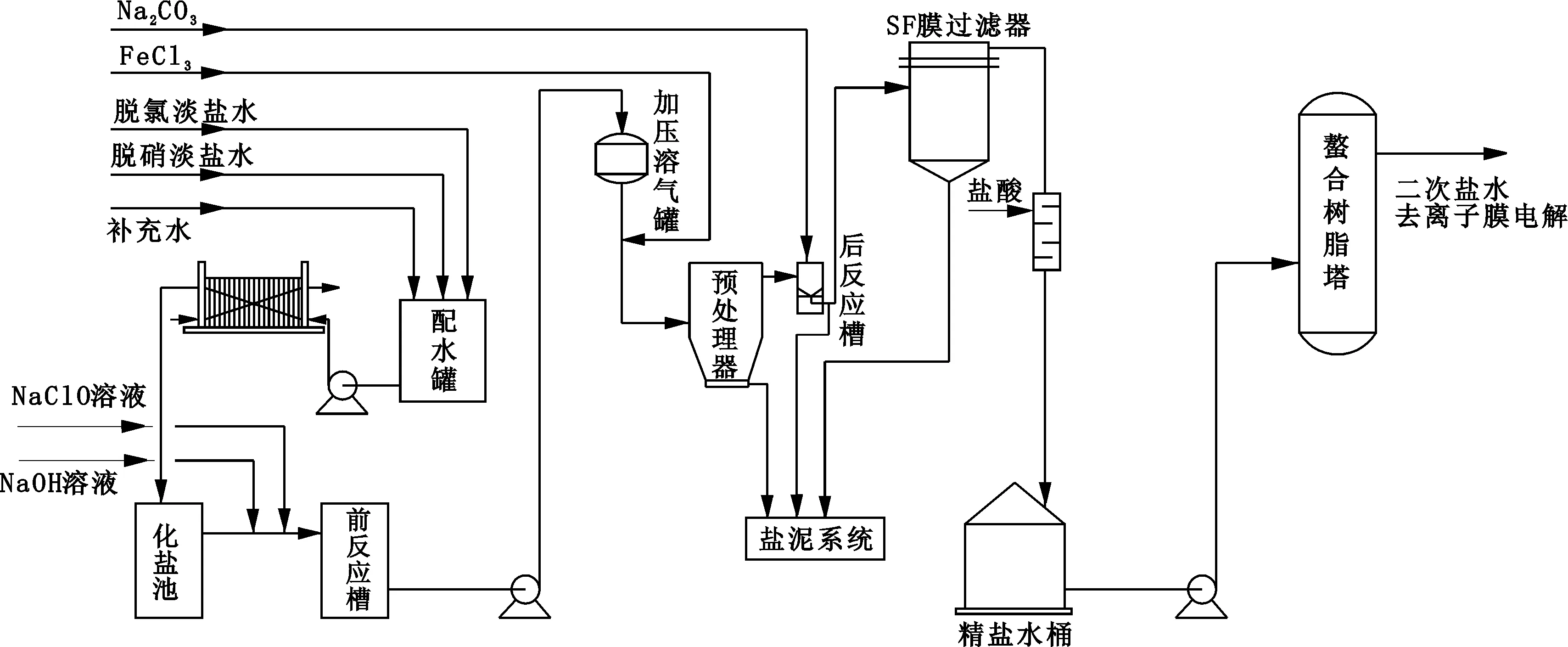

德州实华盐水精制采用预处理器+SF膜过滤器的工艺,工艺流程如图1所示。

图1 盐水精制工艺流程图

来自电解工序的脱氯淡盐水、脱硝淡盐水、工业补充水等流入配水罐,再用化盐水泵经板式换热器调节温度到55~65 ℃后送入化盐池,与原料盐在中心桶内逆流接触得到饱和粗盐水[NaCl质量浓度(305±5) g/L]。饱和粗盐水首先进入混合折流槽,按工艺要求分别加入氢氧化钠、次氯酸钠溶液。然后自流入前反应槽,粗盐水中的镁离子与氢氧化钠在前反应槽中反应生成氢氧化镁;菌藻类、腐殖酸等有机物则被次氯酸钠氧化分解成为小分子有机物。再由加压泵加压,经汽水混合器与压缩空气混合后进入加压溶气罐,饱和的粗盐水从加压溶气罐底部流出,经文丘里混合器加入三氯化铁溶液后进入预处理器;从预处理器出来的粗盐水进入后反应槽,在此,钙离子与加入的碳酸钠溶液反应,生成碳酸钙沉淀。充分反应后的粗盐水流入粗盐水高位槽。自高位槽流入并联的SF膜过滤器,过滤后的盐水自流入中和折流槽,在折流槽内,加入盐酸调节盐水pH值至9~11。得到的精盐水由一次盐水泵从精盐水桶送到电解界区。一次盐水在电解界区的螯合树脂塔通过离子交换,进一步去除钙镁离子,得到合格的二次盐水,然后进入离子膜进行电解。

2 离子膜烧碱工艺原盐使用情况

2.1 采用海盐作为原料

德州实华建设初期,因海盐价格较低,采用海盐作为离子膜法烧碱原料。但海盐中含有大量的镁、钙等离子,须在盐水中分别加入 NaOH、Na2CO3予以脱除。若海盐中镁、钙等离子含量过高,预处理器内经常出现返浑,只能降低负荷运行,影响装置生产能力。

2.2 采用井矿盐作为原料

因井矿盐中钙镁离子、菌藻类等有机物含量均较少,采用井矿盐会节省大量NaOH、FeCl3、NaClO、Na2CO3等辅料,减轻预处理器及压滤机的负荷[1],同时降低脱硝系统的负荷。与海盐比较,氯碱装置采用井矿盐的成本较低,因此,德州实华建设了上述制盐装置,准备采用井矿盐代替海盐生产氯碱。

直接用井矿盐代替海盐后,一次盐水中Si4+、Al3+含量超标,对离子膜生产工艺不利。盐水中Si4+、Al3+杂质的危害如下:SiO2在碱性条件下生成Na2SiO3,它是一种无色(或略带色)的透明(或半透明)黏稠状液体,黏性较强,过滤器和树脂塔不能除去;精制盐水在电解时需要加酸调节pH值,Na2SiO3在酸性盐水中形成硅酸,硅酸不溶于水,受Na+运动的影响进入膜中,沉积在膜的阳极侧表面,使电流效率下降,槽电压升高;Al3+与碱反应生成氢氧化铝,氢氧化铝是一种白色胶体状沉淀物,具有较强的吸附能力,沉积在膜的阴极侧表面,使电流效率下降,加速阳极涂层的腐蚀与损坏。

3 盐水中Si4+、Al3+杂质含量超标原因[2]

出现Si4+超标的原因如下:①在电解工艺中,电解槽出口的淡盐水脱氯后送入化盐工序循环使用,硅在系统中长期积累;②原盐中可能混入硅酸盐水泥,如盐库地面、化盐池破损时等水泥灰带入;③原盐中二氧化硅含量较高。

4 试验研究及解决措施

4.1 脱Si4+、Al3+技术分析

通过查阅文献[3]和国内外相关专利发现,由于海盐的杂质含量较高,盐泥的沉降会加速,沉降过程会包裹硅酸钠,通过排泥去除硅;上述过程中也会包裹氢氧化铝,同时去除铝。将海盐和井矿盐共同作为原料使用,两种原料在一定配比下,能够使杂质离子含量符合要求。

4.2 试验研究

通过试验,研究了不同配比的海盐和井矿盐作为原料对二次盐水中Si4+、Al3+含量的影响。

(1)当完全使用井矿盐代替日晒海盐时,二次盐水中w(Si4+)=(1~2)×10-5,w(Al3+)=(1.2~1.6)×10-7,Si4+含量和Al3+含量均超标。

(2)井矿盐中掺入的海盐量为10%时,二次盐水中w(Si4+)=(5~12)×10-6,w(Al3+)=(5.5~12)×10-8,Al3+含量超标。

(3)井矿盐中掺入的海盐量为25%时,二次盐水中w(Si4+)<2.3×10-6,w(Al3+)<1×10-7,Si4+、Al3+含量均不超标。

4.3 试验结论及解决措施

为避免井矿盐代替海盐得到的二次精制盐水中Si4+、Al3+含量超标,须将一定比例的海盐掺入井矿盐中,可以有效降低精制盐水中Si4+、Al3+等杂质的含量,且井矿盐中掺入海盐量不得低于25%。

5 以井矿盐掺入海盐为原料的有益效果

目前德州实华离子膜法烧碱生产原料以井矿盐为主,掺入部分海盐,装置运行后效果如下:化盐池由原来的半年清理1次延长到2年清理1次;盐耗量降低,生产1 t 100%烧碱盐耗由1.6 t降低至1.51 t;辅料消耗大大降低,与完全使用海盐相比,FeCl3为原用量的1/6,NaOH为原用量的2/3,NaCO3为原用量的2/3;脱硝系统开启频率降低,年运行时间由8 000 h降低到2 900 h;固废盐泥量大大减少,由80 m3/d降低到24 m3/d。