空气超音速火焰喷涂、冷喷涂与电镀制备电触头银层的组织结构与摩擦磨损性能对比

何学敏,王 欣,史皓峻,杨海亮,王贵山,秦加浩,所新坤

(1.中国南方电网有限责任公司超高压输电公司柳州局,广西 柳州 545006;2.宁波市江北九方和荣电气有限公司,浙江 宁波 315033;3.宁波大学机械工程与力学学院,浙江 宁波 315211)

0 前 言

电触头是特高压输变电设备中起控制线路通断作用的重要元器件[1, 2],其表面涂覆有导电涂层,电触头涂层的寿命直接影响电触头的使用寿命[3, 4]。现有的电触头涂层材料有钨、钼、铜、贵金属银及其合金等, 采用电镀、粉末冶金、反应合成等工艺方法在基体表面制备涂层[5-8]。目前,南方电网使用的电触头涂层主要为采用电镀工艺(Electroplating, EP)制备的银涂层[9],目前主要存在涂层厚度薄、耐磨性能差等问题[10, 11]。研究表明,电触头的局部磨损将使电触头与隔离开关的机械配合程度变差,增大接触点的接触电阻[12],使涂层局部温度增加,加速涂层氧化,使银涂层的耐磨性能进一步恶化,最终暴露出基体材料导致触头报废[13, 14]。因此,采用新的涂层技术制备厚的、耐磨性好的触头银涂层,是输变电行业的共性需求。

热喷涂技术可以在大面积基体表面高效率地制备较厚的涂层,并通过喷涂方法和工艺参数优化,获得高性能涂层,这为在电触头表面制备较厚的耐磨涂层打开了新思路[15-18]。近年来,空气超音速火焰喷涂(High Velocity Air Fuel, HVAF)[19-22]和冷喷涂(Cold Spray, CS)[23-26]技术的大量研究,让低成本制备高耐磨的厚涂层成为了可能。因此,本工作采用空气超音速火焰喷涂和冷喷涂在铜触头表面制备了银涂层,研究并比较了涂层的组织结构与摩擦磨损性能,为电触头表面银涂层的制备提供基础试验数据。

1 试 验

1.1 试验材料

采用纯银粉末作为原材料,银粉末呈球形,粒径范围为13~43 μm。采用尺寸为30 mm×40 mm×2 mm不锈钢板作为基体,基体在喷涂之前,采用喷砂处理,去除表面氧化层并增大表面粗糙度。

1.2 涂层制备

采用Diamond Jet 2700-hybrid商用空气超音速火焰喷涂系统和Kinetics 4000冷喷涂系统制备银涂层,空气超音速火焰喷涂和冷喷涂的示意如图1所示。在空气超音速火焰喷涂中(图1a),燃料和空气燃烧产生高温,使颗粒熔化或半熔化,同时高压空气通过拉法尔喷嘴产生高速,熔化或半熔化的颗粒被高速气流加速,高速撞击到基体表面形成涂层。冷喷涂的原理如图1b所示,高压气体被加热至300~1 100 ℃,高温高压气体通过拉法尔管产生高速,固态粉末经高速气流加速后,高速撞击到基体表面,通过塑性变形形成涂层。空气超音速火焰喷涂工艺参数如下:O224.2 m3/h,C3H88.90 m3/h,载气N21.13 m3/h,压缩空气29.3 m3/h,送粉速率 25.0 g/min。冷喷涂工艺参数如下:气体温度500 ℃,喷涂压力3.2 MPa,喷涂距离 20.0 mm,送粉速率 2.8 r/min。采用目前电网采购的电镀银涂层作为对比。电镀、空气超音速火焰喷涂和冷喷涂分别缩写为EP、HVAF和CS。

图1 空气超音速火焰喷涂和冷喷涂的示意[27]

1.3 测试分析

采用Quanta FEG250扫描电子显微镜(SEM)对涂层表面、横截面以及摩擦磨损后涂层的表面形貌进行了观察和表征,并采用能谱仪(EDS)对试样磨损表面的主要元素组成进行测定。

利用HXD-1000TMC/LCD显微硬度计对涂层的硬度进行表征,测试载荷为2 N,加载时间15 s,每个样品测试5个点,取平均值,以确保结果的可重复性。

利用HSR-2M球盘式高速往复摩擦磨损试验机评价了涂层的摩擦磨损性能,选用直径为5 mm的Si3N4球作为摩擦副。测试环境温度为27 ℃,湿度为65%,磨损时间为30 min,载荷1~5 N,摩擦振幅为5 mm,往复频率5~15 Hz。试验前采用去离子水和乙醇分别超声清洗涂层表面10 min。每组样品重复3次,以确保结果的可重复性。摩擦系数由仪器自动记录,磨损量采用UP-Lambda2型3D光学轮廓仪直接测量。

2 结果与讨论

2.1 涂层组织结构

电镀银层、空气超音速火焰喷涂银层和冷喷涂银层的横截面SEM形貌如图2所示。从图2a中可以看出,电镀法制备的银镀层与基体间界面清晰,界面处结合致密,无缺陷,说明银镀层与基体结合较好;同时银镀层具有较为平整的表面和紧密的内部结构。从图2b中可以看出,空气超音速火焰喷涂制备的银涂层与基体有着明显的界面,结合紧密,无空洞和裂纹;界面处基体存在一定形变,并可发现黑色多角形区域,这分别是由喷砂造成基体表面粗化和喷砂颗粒残留造成的[28]。空气超音速火焰喷涂制备的银涂层内部未发现明显的孔隙,这说明空气超音速火焰喷涂制备的银涂层内部结合较好。与电镀和空气超音速火焰喷涂不同,冷喷涂层受涂层与基体材料热膨胀系数和塑性变形能力的制约,需要在银涂层与基体之间制备一层过渡层,过渡层为30 μm的镍涂层,如图2c所示。从图2c中可以看出,Ag与Ni及Ni与基体之间存在着明显的界面,且界面处存在裂纹。Ag层内部较为致密,无明显空隙和裂纹[29]。图2中还可以看出,电镀银层的厚度最薄,仅为8 μm,而空气超音速火焰喷涂和冷喷涂制备的银涂层厚度均超过100 μm。

图2 电镀、空气超音速火焰喷涂和冷喷涂制备的银层横截面SEM形貌

图3为3种涂层的表面形貌。从图中可以看出,电镀银层表面光洁度最好,而HVAF和CS试样表面均存在不同程度的凹凸结构。从图3b中可以看出,空气超音速火焰喷涂制备的银涂层表面存在2种结构,一种为小的球形颗粒,一种为凸起结构,分别如粗箭头和细箭头所示,这说明喷涂过程中颗粒发生部分熔化,半熔化的银颗粒撞击基体形成涂层[28]。从图3c中可以看出,冷喷涂制备的银涂层表面银粒子呈现典型的塑性变形结构,说明冷喷涂工艺的温度没有达到银的熔点,并未使银粒子发生熔融,银颗粒依靠塑性变形形成涂层[30]。

图3 3种银层的表面SEM形貌

2.2 涂层显微硬度

对3种涂层进行显微硬度表征,结果表明冷喷涂层具有最高的硬度,其表面平均硬度达到了137.2 HV2 N,与纯银块材相比,硬度有较大提升。冷喷涂过程中,银颗粒随气流高速撞击基体而产生剧烈的塑性形变,使涂层发生了加工硬化,硬度提高[31];电镀银层的平均硬度为100.9 HV2 N;空气超音速火焰喷涂制备的涂层呈现最低的显微硬度,平均硬度仅有 66.8 HV2 N,这可能是由于空气超音速火焰喷涂工艺在制备涂层过程中,较高的工艺温度使涂层发生了原位退火,造成涂层硬度下降[19]。

2.3 涂层摩擦磨损性能

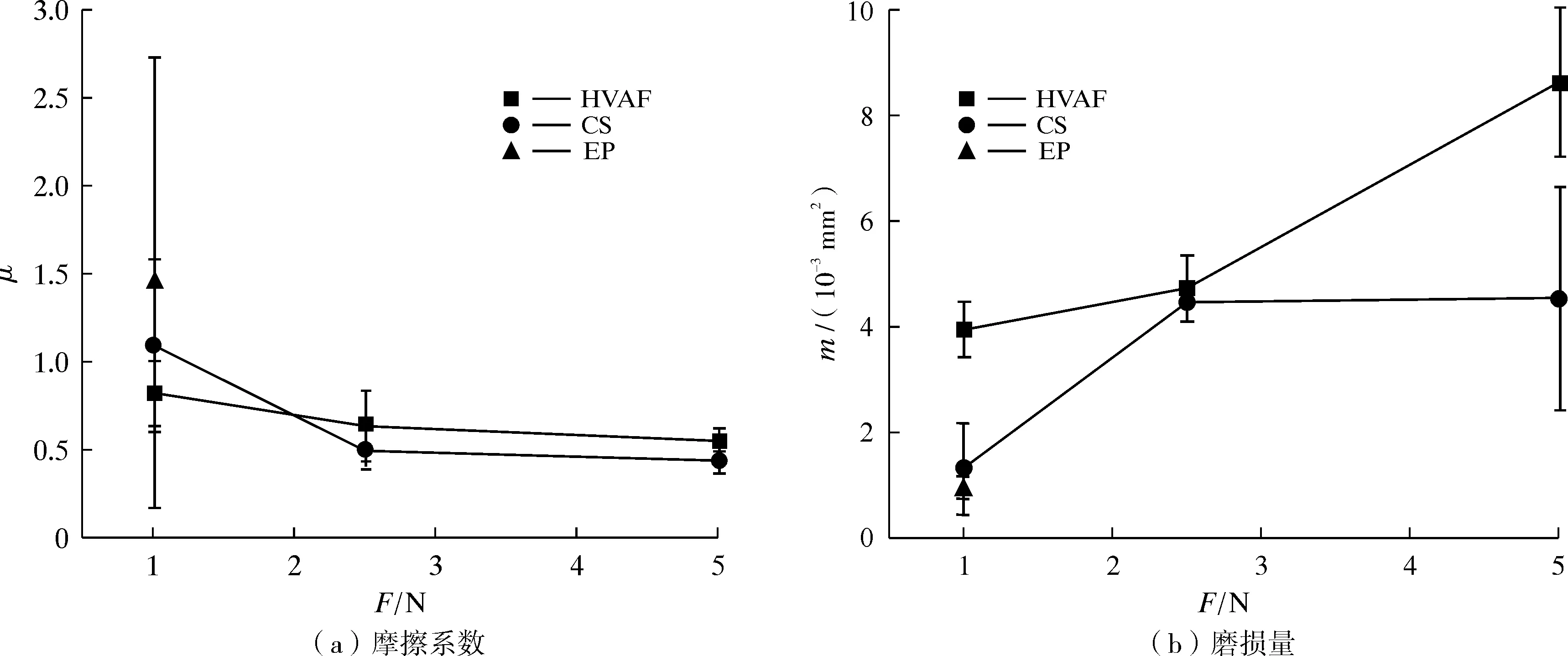

图4显示了3种涂层在5 Hz频率、不同载荷(1.0,2.5,5.0 N)下的摩擦磨损性能。由于电镀银层在2.5 N载荷条件下被磨穿,故其摩擦系数及磨损量只保留载荷为1.0 N时的测试结果。电镀银层的失效说明了镀层将在低频、低载荷下发生快速失效而使器件报废。在所选载荷范围内,银涂层的摩擦系数随着载荷的增大呈现轻微下降的趋势,磨损量随着载荷的增大而增大。当载荷较低时,冷喷涂银层的摩擦系数高于空气超音速火焰喷涂制备的银涂层,这是因为冷喷涂层表面存在较大的粗糙度;而随着载荷的升高,冷喷涂层的摩擦系数明显降低,载荷为5.0 N时的摩擦系数(0.451)相对于载荷为1.0 N时(1.104)下降了59.13%,这说明当涂层表层被磨掉后,涂层硬度和内部致密程度对摩擦系数起主要影响作用。从图4b中可以看出,随着载荷不断升高,冷喷涂层和空气超音速火焰喷涂层的磨损量都随之增加。同时,在不同的载荷下,冷喷涂层的磨损量均小于空气超音速火焰喷涂制备的银涂层,这说明在低频情况下,无论载荷大小,冷喷涂层都具有更优异的耐磨性能,这可以归结于冷喷涂层较高的硬度。

图4 载荷对涂层摩擦系数和磨损量的影响

实际实用情况下,隔离开关发生快速关合,还需要考虑不同往复频率对涂层摩擦磨损性能的影响。图5呈现了在5.0 N载荷条件下、不同往复频率(5,10,15 Hz)对涂层摩擦系数和磨损量的影响规律。从图5中可以看出,随着往复频率的升高,摩擦系数降低,磨损量升高。从图5a中可以看出,冷喷涂银层的摩擦系数一直低于空气超音速火焰喷涂制备的银涂层的摩擦系数,这说明冷喷涂银层在不同频率下均表现出较为优异的摩擦性能;当频率达到15 Hz时,冷喷涂层的摩擦系数达到最小值0.40,仅为空气超音速火焰喷涂制备的银涂层(0.48)的83%,同时,冷喷涂层的磨损量为1.565×10-2mm2),仅为空气超音速火焰喷涂制备的银涂层(6.581×10-2mm2)的24%。

图5 往复频率对涂层摩擦系数和磨损量的影响规律

图6为电镀银层在2.5 N载荷、5 Hz频率条件下、HVAF空气超音速火焰喷涂制备的银涂层在2.5 N载荷、10 Hz频率条件下和冷喷银涂层在5.0 N载荷、5 Hz频率条件下的典型磨痕表面形貌。从图6a中可以看出,在低速、低载荷条件下电镀银层磨痕较宽,并且在中心部位存在着大面积的黏着磨损特征。从图6b,6c中可以看出,空气超音速火焰喷涂层和冷喷涂层表面呈现垂直磨痕方向的裂纹,这说明空气超音速火焰喷涂层和冷喷涂层都发生了疲劳磨损。由于摩擦副与涂层之间的作用,导致涂层不断受到拉扯和挤压,这一过程使涂层表面发生严重的脆性断裂和分层,开始出现垂直于磨痕方向的裂纹,随着摩擦过程的进一步进行,裂纹不断扩展,进而引发明显的表面疲劳现象[21]。

图6 3种涂层的磨损形貌SEM形貌

3 结 论

(1)空气超音速火焰喷涂和冷喷涂可制备厚涂层,涂层高厚度有利于涂层服役寿命的延长。

(2)与电镀银层相比,空气超音速火焰喷涂制备的银涂层和冷喷银涂层呈现更好的耐磨性能。在高频、高载荷条件下冷喷涂层比空气超音速火焰喷涂层具有更低的摩擦系数和更小的磨损量。当载荷达到5.0 N,频率达到15 Hz时,冷喷涂银层的摩擦系数为空气超音速火焰喷涂层的83%,磨损量为空气超音速火焰喷涂层的24%。

(3)电镀银层的磨损失效机制主要为黏着磨损,空气超音速火焰喷涂制备的银涂层和冷喷银涂层的磨损失效机制主要为疲劳磨损。