等离子喷涂制备磁铅石相结构铁氧体复合涂层研究

刘 毅,沈灿铎,李燕军,王新全,刘永新,刘 赫,宁初明

(军事科学院系统工程研究院军需工程技术研究所,北京 100010)

0 前 言

铁氧体是铁元素与氧元素化合形成的各种类型的化合物,属亚铁磁性材料,具有复磁导率和复介电常数。在隐身技术中,铁氧体是一类重要的吸波材料,广泛用于电磁屏蔽、隐身吸波、微波通信等技术领域[1]。铁氧体晶体结构主要有尖晶石型、磁铅石型和石榴石型3种,常用作吸波涂层的是尖晶石型和磁铅石型铁氧体[2-5]。将铁氧体吸波材料涂覆在装备外表面,可起到保护装备、降低雷达波反射信号的作用[6]。但涂覆型吸波涂层在使用过程中容易受自然环境和机械损伤等因素破坏失效,需要定期检查修复[7-9]。近年来出现了热喷涂制备吸波涂层的研究,这种吸波涂层具有较高的耐温性、力学性能和结合性能[10-15]。采用热喷涂制备尖晶石型铁氧体涂层一般能够得到尖晶石晶体结构,但制备磁铅石铁氧体涂层时,较难得到磁铅石相结构。这是由于磁铅石铁氧体在冷却结晶过程中,首先快速形成尖晶石相结构,而磁铅石相结构的转化较为缓慢,热喷涂是一个快速冷却过程,磁铅石铁氧体来不及从尖晶石晶体结构转化为磁铅石晶体结构,导致涂层磁铅石相含量较少[16]。通常情况下,要得到磁铅石相结构,需要进行高温热处理,促进磁铅石相结构转变。本工作研究了一种热喷涂直接制备磁铅石铁氧体的方法,使涂层中含有磁铅石相结构。

1 试 验

1.1 复合粉体制备

将市售W-型磁铅石铁氧体和高密度聚乙烯按照质量比15∶1配比,加水后制成料浆。采用喷雾干燥造粒工艺制备铁氧体/聚乙烯复合粉体材料。具体工艺为:料浆在球磨机球磨搅拌2 h后送入喷雾干燥造粒设备,进口温度280 ℃,出口温度110 ℃,造粒30 min,将造粒粉筛分(过150目筛)得到铁氧体/聚乙烯复合粉体材料。

1.2 涂层制备

采用DH-1080等离子喷涂系统在Q235钢基体上制备铁氧体/聚乙烯复合涂层,喷涂工艺参数如下:电压77 V,电流540 A,Ar流量 33 L/min,H2流量 4 L/min,N2流量7 L/min,送粉量 16 g/min,喷涂距离 70 mm。

1.3 测试分析

采用SU3500扫描电镜(SEM)和INCA-AE350能谱仪研究涂层的微观组织结构和成分。采用Bruker D8 advance型X射线衍射仪(XRD)研究涂层的相结构(XRD)。采用HJY LabRAM Aramis 拉曼光谱仪研究涂层相组成的振动峰。

2 结果与讨论

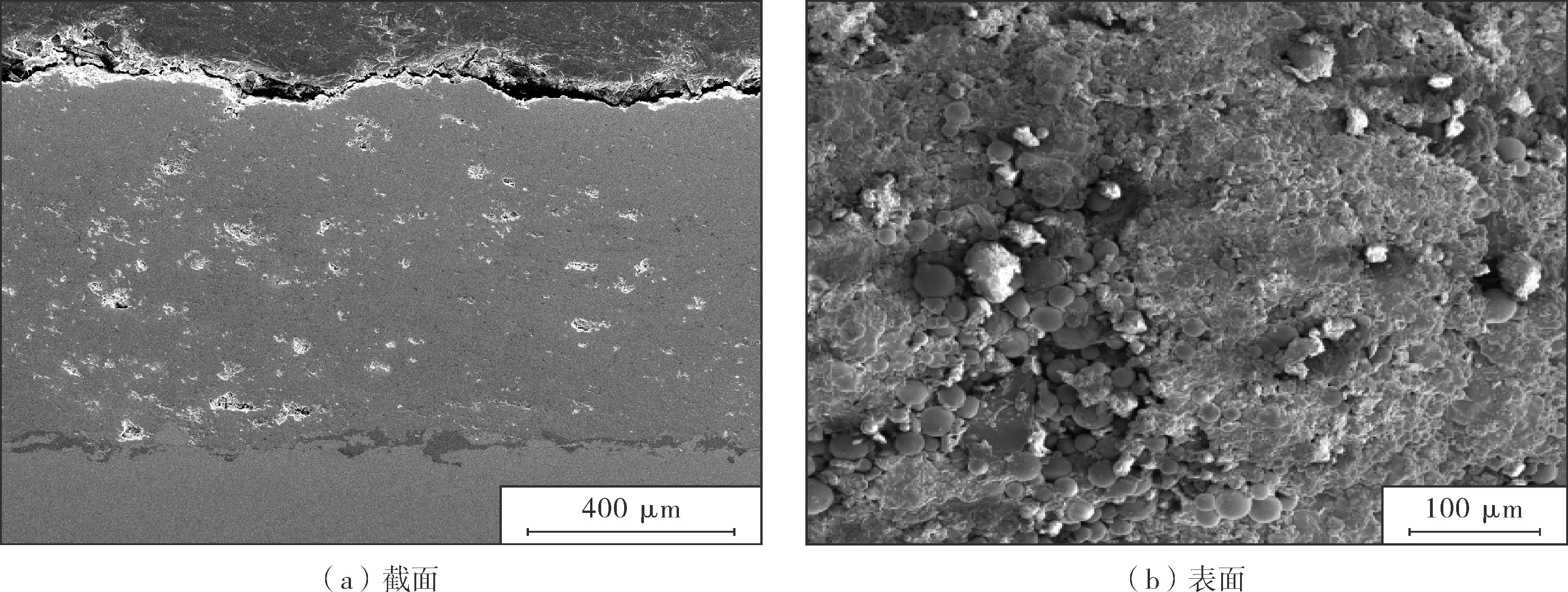

等离子喷涂铁氧体/聚乙烯复合涂层的SEM形貌如图1所示。

图1 铁氧体/聚乙烯复合涂层形貌

从图1a截面形貌看,复合涂层与基体之间通过打底层结合良好,涂层平均厚度为1 mm,涂层中分布着一定数量的孔隙和微裂纹等缺陷,但没有贯穿性裂纹,同时发现涂层中含有较多未熔相。由于聚乙烯熔融温度低,在等离子高温焰流中首先吸热熔融,大量聚乙烯在高温下烧蚀,一部分聚乙烯受热熔融后将铁氧体粒子包裹起来,使得铁氧体粒子不能吸收足够的热量,在涂层中形成了未熔粒子,这些未熔相有可能使铁氧体保留其磁铅石相结构,在涂层中沉积下来。从未熔相的形貌看,有些粒子部分熔融,呈现出熔融时的扁平状,有些粒子仍保持着造粒时的球形形貌。由于粒子熔融不充分,未熔颗粒之间的结合不牢固,形成了孔隙和微裂纹等缺陷。从图中还可以发现,等离子喷涂铁氧体/聚乙烯复合涂层没有热喷涂常见的层状结构。这可能是喷涂时聚乙烯对铁氧体的包覆作用使铁氧体与聚乙烯未逐层交织冷却结晶所导致。复合涂层在含有未熔粒子的情况下厚度能达到1 mm,说明熔融的铁氧体占了大部分,同时聚乙烯在涂层中起到了类似粘结剂的作用,使得复合涂层厚度能够达到1 mm。

铁氧体/聚乙烯复合涂层的表面形貌如图1b所示。大部分铁氧体/聚乙烯复合粉体在等离子高温焰流中熔融,熔滴高速撞向基体后,以扁平状形貌溅射铺展在涂层表面,形成图中所示的层片状形貌。但仍有部分复合粉体保持球形或不规则半球形,这部分粉体呈现出未熔或半熔融状态,留在涂层表面,保留了铁氧体的磁铅石相结构。本研究铁氧体与聚乙烯质量比为15∶1,其体积比为3∶1,由于聚乙烯体积分数远高于质量分数,目的是使聚乙烯在等离子喷涂时能够包裹铁氧体,使部分铁氧体不致受热熔融。但聚乙烯添加量不能过大,一方面过多的未熔粒子将影响涂层结合性能,另一方面熔融聚乙烯流动黏附在涂层表面,影响涂层连续沉积。

采用能谱仪对复合涂层进行了成分分析,如图2。可见,涂层中的主要成分是Fe,O,Sr,Co,Zn等元素。这是铁氧体的主要组成元素,聚乙烯的主要组成元素C,H无法由能谱准确测定。

对涂层截面中的孔隙部位进行成分面扫描,如图3所示。

致密区域的主要元素由Fe,O,Sr,Co组成,这是铁氧体的主要成分,说明涂层致密区域主要是铁氧体。铁氧体是熔融粒子撞击涂层表面形成涂层的主要组成成分。在缺陷和孔隙部位,Fe,O,Sr这3种元素的含量明显减少,而C元素的含量显著增加,而且在孔隙越深的部位,C元素含量越高,说明聚乙烯在孔隙部位分布较多。其原因是:聚乙烯受热熔融后,具有黏稠性,流动性较差,空气进入后被熔融的聚乙烯包裹住,使得涂层中产生空气孔,形成较深的孔隙。聚乙烯熔融后出现的黏稠性流动也影响到熔融铁氧体粒子在涂层表面充分铺展,由于铁氧体熔融粒子搭接不充分,形成了深浅不一的孔隙和缺陷。

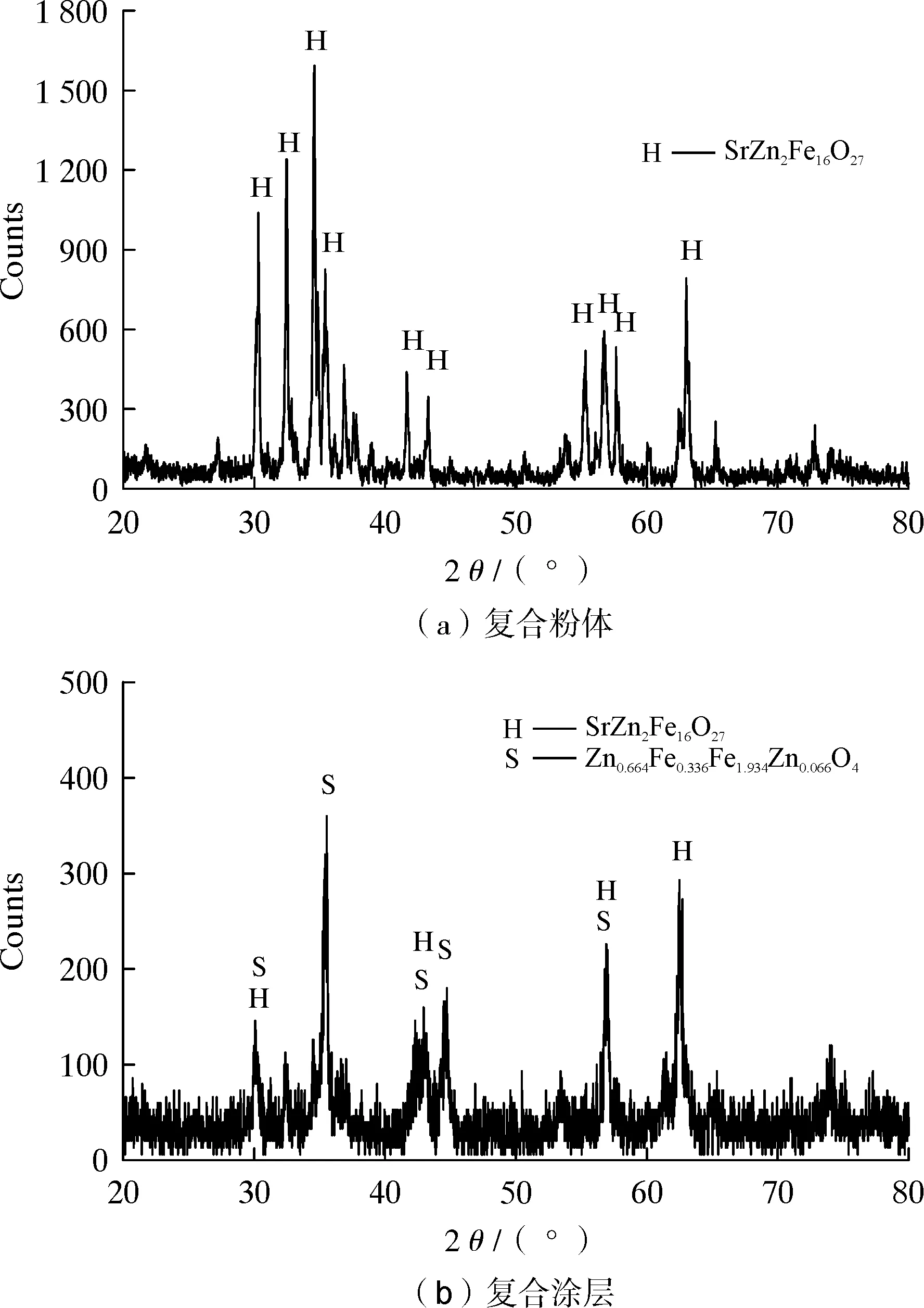

采用X射线衍射技术研究了铁氧体/聚乙烯复合粉体和复合涂层的相结构,如图4所示。

图4 铁氧体/聚乙烯复合粉体及涂层的XRD谱

如图4a所示,复合粉体显示出典型的磁铅石结构衍射峰,与文献中报道的磁铅石相衍射曲线相类似[17,18]。如图4b所示,涂层中同时存在尖晶石相和磁铅石相,通过定量分析,磁铅石相含量为45%,尖晶石相含量为55%。结果表明,采用牺牲聚乙烯保护铁氧体得到磁铅石相结构的方法是可行的。但涂层中大部分仍是尖晶石相结构。因为尖晶石相是一个快速结晶过程,铁氧体粒子受热熔融后,首先凝固形成尖晶石相,但形成磁铅石相结构需要从尖晶石相结构经过复杂的晶体转变才能得到磁铅石相结构,这是个缓慢过程[19]。等离子喷涂是个高速冷却过程,由尖晶石相经过复杂的晶型转变形成磁铅石相难度较大,而未充分熔融的铁氧体粒子能够在涂层中保留其磁铅石相结构。同时涂层中必须有足够数量的铁氧体粒子熔融,才能使涂层获得较好的结合强度。所以,涂层中尖晶石相占大部分是合理的。

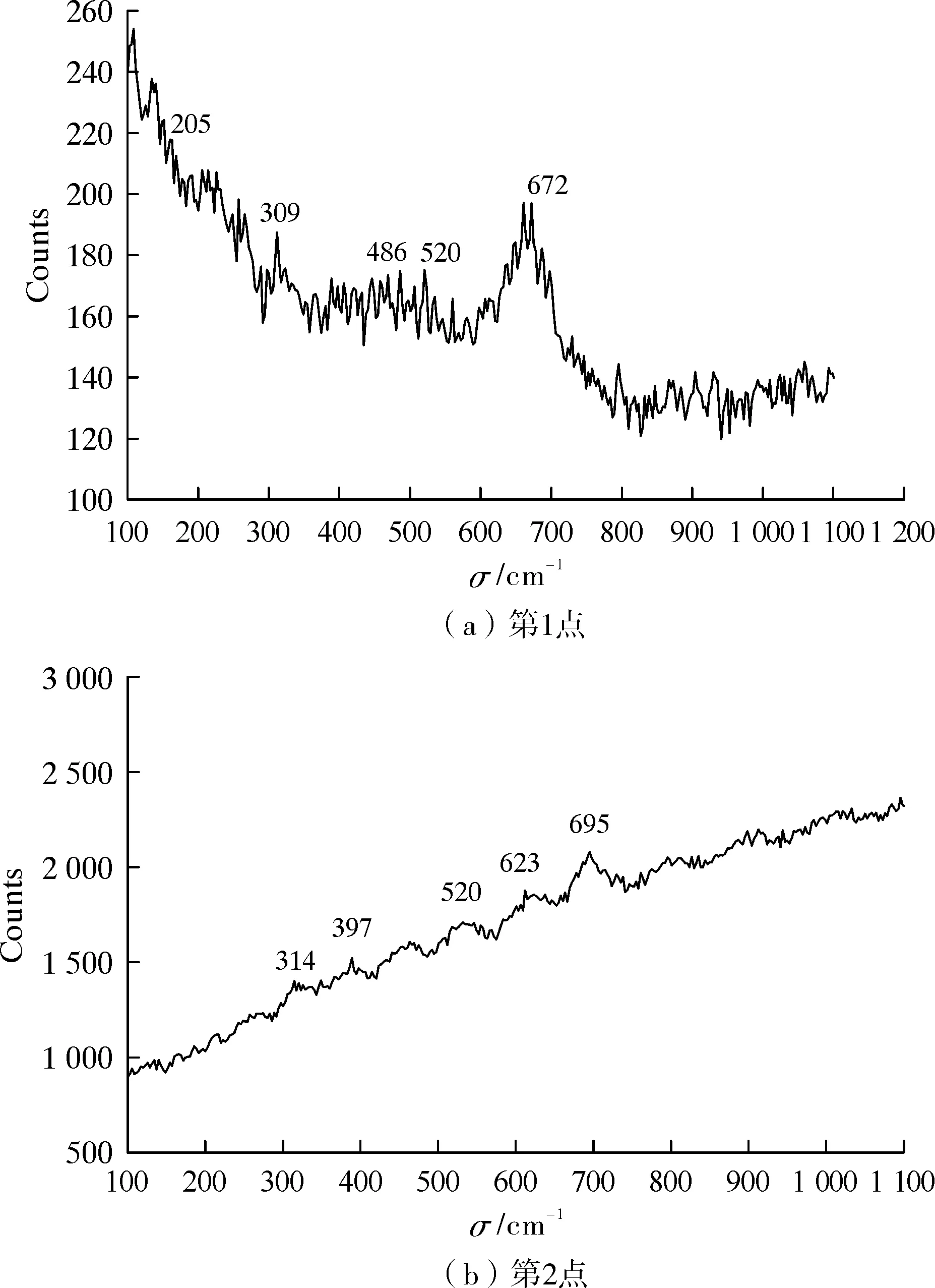

铁氧体/聚乙烯复合涂层不同位置的Raman光谱如图5所示。

图5 铁氧体/聚乙烯复合涂层的Raman谱

图5a的拉曼特征峰对应的波数为672,520,486,309,205 cm-1,分别对应尖晶石结构的5种典型振动峰[20],分别是A1g、F2g(3)、F2g(2)、Eg和F2g(1),其中F2g(1)是整个四面体点阵的平动模式,包含4个氧原子和1个四面体的铁原子,Eg对应铁氧体中Fe-O八面体中的弯曲对称振动,F2g(2)对应铁氧体中八面体点阵的Fe-O不对称伸缩振动,F2g(3)对应铁氧体中八面体点阵氧的不对称弯曲振动,A1g对应铁氧体四面体Fe-O键中氧的伸缩对称振动。图5b中铁氧体的5种典型振动峰对应的波数分别为695,623,520,397,314 cm-1。根据磁铅石结构铁氧体拉曼光谱特征峰[21],695 cm-1对应磁铅石结构的2b晶位的A1g振动;623 cm-1对应磁铅石结构的4f2晶位的A1g振动;314,520 cm-1是晶体中3种八面体晶位12k、2a和4f2共同作用产生的峰。397 cm-1是铁氧体八面体12k和2a晶位的混合振动峰。

3 结 论

(1)采用喷雾干燥造粒工艺按照铁氧体与聚乙烯质量比15∶1制备了磁铅石铁氧体/聚乙烯复合粉体材料,通过等离子喷涂制备了铁氧体/聚乙烯复合涂层。

(2)复合涂层未发现典型的层状结构,涂层厚度为1 mm,涂层中含有较多的未熔相,这些未熔相是聚乙烯受热熔融后包覆在铁氧体粒子表面,使铁氧体不能充分受热熔融,未充分熔融的铁氧体沉积到涂层中形成未熔相。

(3)复合涂层同时含有尖晶石相和磁铅石相,尖晶石相含量为55%,磁铅石相含量为45%,拉曼光谱测试结果也表明涂层含有磁铅石相。通过牺牲聚乙烯使铁氧体未充分熔融,在涂层中形成未熔相,保留了磁铅石晶体结构,使得等离子喷涂能够直接制备含有磁铅石结构的铁氧体涂层。