微弧氧化及封孔处理对铸造Al - Cu - Mg - Ag合金耐腐蚀性能的影响

曾娣平, 刘志义, 吴海江, 郭文敏,陈东瑞

(1. 邵阳学院机械与能源工程学院,湖南 邵阳 422000;2. 中南大学材料科学与工程学院,湖南 长沙 410083)

0 前 言

2xxx系列铝合金因具有高的比强度和韧性而广泛用于航空航天工业[1,2]。Al - Cu - Mg - Ag合金是一种新型的四元合金,具有较高的机械强度和出色的热稳定性,Al - Cu - Mg - Ag合金的变形铝合金在超速飞机的蒙皮上得到了应用[3, 4]。 但是,在某些领域恶劣的使用环境下,铝合金易受腐蚀,这在很大程度上限制了其应用。为提高铝合金的耐腐蚀性能,常用的表面处理技术有:阳极氧化,化学镀膜,喷涂处理,激光表面强化以及微弧氧化处理等[5-9]。其中,微弧氧化(MAO)处理技术是一种在金属基底原位生成陶瓷涂层的表面处理技术,其处理工艺简单,无污染性排放物,被称为绿色 - 友好的表面处理技术。微弧氧化(MAO)处理的本质是依靠电击穿产生复杂的物理化学反应,在阀金属表面原位生成陶瓷涂层。这种涂层通常由相对密集的α - 氧化铝(α - Al2O3)多晶内层和 γ - 氧化铝(γ - Al2O3)多孔外层组成[10-12]。与传统的阳极氧化处理相比,MAO处理可以显著提高金属的耐磨性,耐腐蚀性以及金属与涂层之间的附着力。

但是,MAO涂层的多孔外层存在许多微缺陷(例如孔隙,空隙和裂缝),腐蚀性介质可以通过这些缺陷渗透到涂层/基底界面,与基材反生腐蚀反应。MAO涂层的多孔外层极大地降低了涂层的耐腐蚀性能,因此有必要对MAO涂层进行封孔处理,以进一步提高材料的耐腐蚀性能。传统的镍、铬封孔对环境的污染较大,近年来,开发了一系列新型绿色封孔工艺,如溶胶 - 凝胶封孔、有机酸封孔、稀土盐封孔和微波水合封孔等,经过封孔处理后,涂层体系的耐腐蚀性能均显著提高[13-17]。但是对铸造Al - Cu - Mg - Ag合金上MAO涂层封孔处理后的耐腐蚀性能的研究较少。本工作通过MAO处理技术在铸造Al - Cu - Mg - Ag合金表面形成了MAO涂层,采用溶胶 - 凝胶技术对MAO涂层进行了有机涂层封孔处理,研究了MAO涂层封孔处理后铸造Al - Cu - Mg - Ag合金的腐蚀性能的变化。

1 试 验

1.1 涂层制备方法

实验材料为铸造Al - Cu - Mg - Ag合金,实验用样品尺寸为50 mm×50 mm×2 mm ,合金基底进行MAO处理前,先用240,600,1 000,1 200号的砂纸打磨预处理,然后用去离子水超声清洗10 min,再用丙酮清洗,吹干备用。MAO处理是在硅酸盐(10.0 g/L Na2SiO3, 7.5 g/L Na3PO4, 6.0 g/L NaOH)电解液体系中制备的。电源采用MAO240H - IV型交流电源,电参数为:电压600 V,频率650 Hz,占空比20%;脉冲宽度307 μs。MAO过程中电流随氧化时间变化(恒压模式)。在处理过程中通过冷却水循环系统将电解液温度保持在35 ℃以下,处理时间为15 min。将获得的涂层记为Al - MAO。

采用溶胶 - 凝胶技术对获得的Al - MAO进行封孔处理,封孔用溶胶是自制的有机硅环氧树脂溶胶,制备方法如下:双酚A二缩水甘油醚(环氧树脂E44)和聚酰胺560按照10∶5(质量比)溶于溶剂中,搅拌形成环氧/聚酰胺溶液。所用溶剂由二甲苯和正丁醇按照2∶1(体积比)混合得到,溶剂与环氧树脂E44的质量比为1∶1。然后在环氧/聚酰胺溶液中加入四乙氧基硅烷,四乙氧基硅烷与环氧树脂E44的质量比为1∶1。持续搅拌2 h,形成有机硅环氧树脂溶胶。将Al - MAO试样浸入有机硅环氧树脂溶胶中,30 s后快速提拉取出,然后自然干燥12 h,放入烘箱中,100 ℃干燥90 min。将封孔处理后的涂层记为Al - MAO - PA。

1.2 结构及性能分析

通过MULTI AUTOLAB M204 电化学工作站对涂层的动电位极化曲线以及电化学阻抗谱 (EIS)进行测试,分析试样的腐蚀性能。电化学测试在室温下进行,电化学测试装置由三电极电化学测试体系组成,样品为阳极,对电极为铂片,参比电极为饱和甘汞电极。工作电极的样品面积为1 cm2。动电位极化测试的扫描速度为0.2 mV/s。EIS测试的频率范围是1.0×(105~10-2) Hz, 施加的正弦信号振幅为10 mV。

参照GJB 150.11A-2009进行中性盐雾腐蚀以评估盐雾室中涂层样品的耐腐蚀性[18]。试样边缘和背面用蜡密封,使用pH值为7的5%(质量分数,下同)NaCl溶液作为介质,在35 ℃下进行测试,将试样以45°放置在盐雾室中,喷雾24 h后再干燥24 h为1个腐蚀周期。

采用GB/T 19746-2005进行浸泡腐蚀试验[19]。试样边缘和背面用蜡密封,浸泡液为3.5%NaCl溶液,溶液体积与试样表面积之比为5 L/dm2,一周换1次溶液。

用数码相机记录不同的腐蚀周期时试样的外观。利用FEI Quanta200扫描电子显微镜(SEM)观察试样腐蚀前后形貌。MAO涂层的相组成由Rigaku D/Max 2500PC型X射线衍射仪(Cu - kα靶)鉴定,X射线发生器的参数设置为36 kV和30 mA,扫描速度为4 (°)/min,扫描范围为20°~80°(以2θ为单位)。

室温拉伸性能测试按照GB/T 228-2002 “金属材料室温拉伸试验方法”进行,试验在SANS万能电子拉伸机上进行,每个数据点取3个试样,拉伸速率为2 mm/min,测试结果取测试试样的平均值。

2 实验结果与分析

2.1 腐蚀前的SEM形貌

Al - Cu - Mg - Ag合金和Al - MAO涂层体系的SEM形貌如图1所示。由图1可知,经过微弧氧化处理后的Al - MAO涂层体系表面存在大量的微孔,同时这些微孔相互嵌套一直延伸到涂层/基材界面,并且在截面形貌中存在多孔区域。腐蚀性介质很容易通过这些微孔以及多孔区域渗入到涂层/基材界面,从而腐蚀基体。图2为Al - MAO涂层的XRD谱,从图2中可以看到,MAO涂层主要由γ - Al2O3相组成,铝的强峰的出现归因于MAO涂层的多孔结构使得X射线穿透到基材中。Al - MAO - PA复合涂层的SEM形貌如图3所示,由图3可知,有机硅环氧树脂完全覆盖在MAO涂层上,形成了连续致密的Al - MAO - PA陶瓷 - 有机复合涂层。图3b是经过1200号砂纸打磨处理的Al - MAO - PA涂层的截断面形貌,可以看到有机环氧树脂涂层完好且紧密地附着在MAO涂层上,这可能是因为有机环氧树脂涂层与MAO多孔外层产生了机械互锁效应,使有机涂层在MAO外层具有较强的附着力。图3d显示了Al,O,Si,C 4种元素在图3c划线区域的分布,从图3d观察到,在划线的孔隙区域中,Al、O元素的含量急剧降低,Si、C元素含量升高,说明有机硅环氧树脂聚合物在对MAO涂层进行封孔处理时,进入了MAO涂层的孔隙中。

2.2 电化学实验

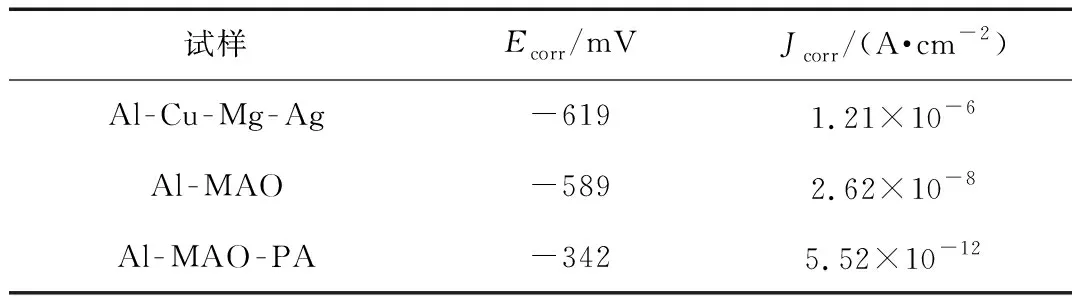

Al - Cu - Mg - Ag合金、Al - MAO涂层体系以及Al - MAO - PA涂层体系在3.5%(质量分数)NaCl溶液中浸泡30 min后的动电位极化曲线如图4所示。使用Cview2软件对动电位极化曲线进行拟合,拟合后的自腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)列于表1。腐蚀电流密度Jcorr与腐蚀速率有关,Jcorr越大表明其腐蚀速率越快,自腐蚀电位Ecorr与发生腐蚀的活性有关,Ecorr越小,说明腐蚀活性大,发生腐蚀的倾向越大[20]。从表1可以看出,Al - Cu - Mg - Ag合金的自腐蚀电位最低,腐蚀活性最高;Al - MAO涂层体系与裸金属基底比较,腐蚀电位略有增大,主要是由于MAO陶瓷涂层存在大量的孔隙,腐蚀性离子能通过这些微观缺陷进入基底;封孔处理后的Al - MAO - PA涂层体系的自腐蚀电位远高于其他2种,这主要是由于封孔处理后,腐蚀性离子向涂层/基底界面的扩散受到有机涂层阻挡,极大地降低了基底的腐蚀活性。3种合金体系的Jcorr的变化反应出的耐蚀性规律类似于Ecorr的,Al - MAO涂层体系的Jcorr比裸合金基底小约2个数量级,说明MAO涂层对腐蚀性离子具有一定的阻挡作用,可以降低腐蚀速率。Al - MAO - PA涂层体系的Jcorr最小,与Al - MAO涂层体系相比其Jcorr降低了4个数量级,比裸合金基底降低了6个数量级,表明有机封孔处理极大地降低了MAO涂层体系的腐蚀速率。

表1 试样在3.5%NaCl溶液中的动电位极化曲线拟合结果

图5是3种试样在3.5%NaCl溶液中浸泡1 h后的电化学阻抗谱。低频阻抗值可以直观地表述涂层的耐腐蚀性能[21,22],低频阻抗值越大,说明涂层对腐蚀介质向基底渗透的阻挡作用越强,涂层表现出的耐腐蚀性能越好。从图5中可以看到,Al - MAO - PA涂层体系的低频阻抗值远高于其他2种合金体系,从Al - MAO 涂层体系的~105Ω·cm2增加到了~109Ω·cm2,表明Al - MAO - PA涂层体系的耐腐蚀性能最佳。

2.3 盐雾腐蚀实验

试样在盐雾腐蚀前后的宏观形貌如图6所示。从图6可以看出,在盐雾腐蚀1个周期后, Al - Cu - Mg - Ag合金表面覆盖着一层白色腐蚀产物,2个周期后,合金表面的腐蚀产物增加;Al - MAO在腐蚀1个周期后表面有少量的腐蚀产物,2个周期后,腐蚀产物增加; Al - MAO - PA涂层体系的宏观形貌在腐蚀1个周期和2个周期后与腐蚀前没有区别,说明Al - MAO - PA涂层体系在盐雾腐蚀2个周期后,涂层的防腐蚀性能没有发生破坏。

图7是3种合金体系在发生盐雾腐蚀1个周期、2个周期后的SEM 形貌。由图7可知,随着盐雾腐蚀周期的增加, Al - Cu - Mg - Ag合金发生了严重的腐蚀,合金表面全面腐蚀,出现了大量的腐蚀深坑。Al - MAO在盐雾腐蚀2个周期后表面也出现了丝状的腐蚀现象。Al - MAO - PA的SEM形貌在腐蚀1个周期和2个周期后变化不大,最上层的有机涂层仍然完好,去除Al - MAO - PA上层的有机涂层后,发现MAO涂层没有腐蚀痕迹。

2.4 全浸实验

浸泡3个月后样品的腐蚀形貌如图8所示。Al - Cu - Mg - Ag合金基底随着浸泡时间的延长,试样表面覆盖了一层白色腐蚀产物,合金腐蚀严重,尤其是沿晶界出现了大而深的腐蚀坑。Al - MAO 涂层体系的宏观形貌中出现了许多白色斑点,这是MAO涂层的多孔结构中的腐蚀产物聚集而成的,从Al - MAO 涂层体系的SE形貌可以看到, MAO涂层表面变得疏松, 并且在微孔附近及微孔内出现了腐蚀现象,说明在长期的浸泡过程中,腐蚀介质通过微孔开始腐蚀基底。Al - MAO - PA涂层体系的宏观形貌和微观形貌均未发生变化,剥离有机涂层后,中间的MAO涂层并没有出现任何腐蚀痕迹。

2.5 腐蚀前后抗拉强度的变化

Al - Cu - Mg - Ag合金、Al - MAO涂层体系以及Al - MAO - PA涂层体系在腐蚀前后抗拉强度的变化如图9所示。从图9可以发现,Al - Cu - Mg - Ag合金在腐蚀后抗拉强度大幅下降,尤其是在盐雾腐蚀2个周期后,其抗拉强度下降了约60 MPa;Al - MAO涂层体系在腐蚀后抗拉强度也有所下降,下降了约25 MPa;Al - MAO - PA涂层体系在腐蚀前后抗拉强度基本保持不变。抗拉强度的变化表明,Al - Cu - Mg - Ag合金和Al - MAO涂层体系经过腐蚀实验后,合金基底出现了不同程度的腐蚀,导致抗拉强度降低,而Al - MAO - PA涂层体系中的有机涂层对腐蚀介质的阻挡作用好,因此MAO涂层和合金基底都保持完好,没有发生腐蚀,因此其抗拉强度基本不变。

3 结 论

经过微弧氧化处理在铸造Al - Cu - Mg - Ag合金表面制备了MAO涂层,通过有机硅环氧树脂封孔处理后的MAO涂层的耐腐蚀性能显著提高。

(1)封孔处理后的MAO涂层的腐蚀速率低,耐腐蚀性能显著提高,其腐蚀电流密度Jcorr相比Al - MAO涂层体系降低了4个数量级,腐蚀电位正移,低频阻抗从~105Ω·cm2增加到~109Ω·cm2。

(2)盐雾实验和全浸实验后,铸造Al - Cu - Mg - Ag合金发生了严重的腐蚀现象,抗拉强度降低约60 MPa;与合金基体相比,微弧氧化处理后的Al - MAO涂层体系腐蚀性能提高,但是由于MAO涂层具有多孔结构,腐蚀介质可以通过涂层到达基底,腐蚀后其抗拉强度降低约25 MPa;而封孔处理后的Al - MAO - PA涂层体系没有发生任何腐蚀现象,其抗拉强度也基本保持不变,说明封孔处理后的Al - MAO - PA涂层体系具有很好的耐腐蚀性能。