汽轮机低压转子1Cr12Ni3Mo2VN不锈钢叶片的开裂原因分析

张 炜,倪进飞,尤 晋,龚光平,卢忠铭

(广州特种承压设备检测研究院,广东 广州 510663)

0 前 言

叶片作为汽轮机实现动能向电能转化的重要部件,长期处于高温、高压介质环境中,需承受高速旋转时的离心静应力,蒸汽流的弯曲应力和激振力,以及蒸汽中携带的活性氯、硫离子对叶片的腐蚀作用[1-3]。叶片在复杂的应力状态、环境介质综合作用下,极易发生应力腐蚀[4,5]、疲劳腐蚀[6,7],进而产生裂纹甚至断裂,给机组的安全经济性造成很大威胁。因此,对汽轮机叶片复杂环境下的失效进行分析,并给出失效事故发生的原因以及相应的解决措施,对于电站设备的安全运行具有重要现实意义。

某火力发电厂2号机组为300 MW亚临界、一次中间再热、双缸双排气、凝汽式汽轮机,型号为(N300-16.7/537/537)。高压缸进气参数为16.7 MPa/537 ℃,低压缸进气参数为1.5 MPa/537 ℃,额定转速3 000 r/min。机组自投产至发现叶片开裂已累计运行60 000 h,期间运行参数正常。在例行检修中,发现低压转子多个末级动叶片存在开裂现象,开裂叶片材质:1Cr12Ni3Mo2VN,接触介质:水蒸气,进汽压力0.507 MPa,进汽温度约282 ℃。 水处理采用原水预处理—反渗透(reverse osmosis,RO)脱盐—混床精处理,主蒸汽质量控制标准为:Na+≤3 μg/kg;SiO2≤10 μg/kg;Fe2+≤10 μg/kg;Cu2+≤3 μg/kg;锅炉主给水质量控制标准为:Cl-≤2 μg/kg;采用还原性全挥发处理[all-volatile treatment(reduction),AVT(R)]下的溶解氧:≤7 AVT(R);Cu2+≤3 μg/kg;Fe2+≤10 μg/kg。为查明叶片开裂原因,避免类似事件再次发生,本工作通过多种理化方法对开裂叶片进行试验分析。

1 试验分析

1.1 宏观检查

开裂叶片取自低压反向末级35号叶片。由其宏观形貌(图1)可见,裂纹位于叶片出汽侧,距离叶顶120 mm,开裂长度约10 mm,裂口较直且沿着叶片横向由出汽侧向内扩展,即裂纹扩展方向与叶片主轴和叶片高速运转中产生的离心拉应力方向垂直,未见明显塑性变形。叶片出汽侧背弧面上顶端30 mm范围内存在明显冲蚀现象,冲蚀区呈锯齿状毛刺,坑洼不平,向叶片横向扩展形成直径2 mm,深度1~2 mm的密集型冲蚀坑。叶片其他部位较光滑,未见明显的冲刷、腐蚀、机械损伤、扭曲变形等异常迹象。

为进一步分析叶片开裂原因,按图1c所示对开裂叶片取样进行实验分析,对开裂断口附近位置①和远离开裂位置⑥分别制取试样进行化学成分分析;将开裂部位②人工断裂后对横断面以及毗邻附近区域进行表面形貌和能谱化学成分分析;对开裂断口邻近区域③进行金相检验,在开裂断口附近位置④和远离开裂位置⑤取样进行力学性能测试。

1.2 化学成分与力学性能分析

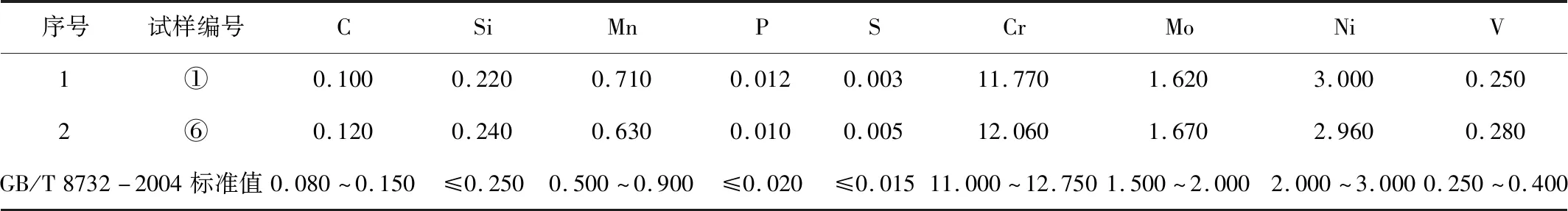

采用SPECTRO XEPOS X射线荧光光谱仪(XRF),根据GB/T 223-2008“钢铁及合金化学成分分析方法”对叶片进行化学成分分析,结果见表1。由表1可见,叶片化学成分符合GB/T 8732-2004的标准要求,杂质元素控制较好,硫、磷含量较低。

表1 1Cr12Ni3Mo2VN化学成分分析结果(质量分数) %Table 1 Results of chemical compositions (mass fraction) %

1.3 力学性能分析

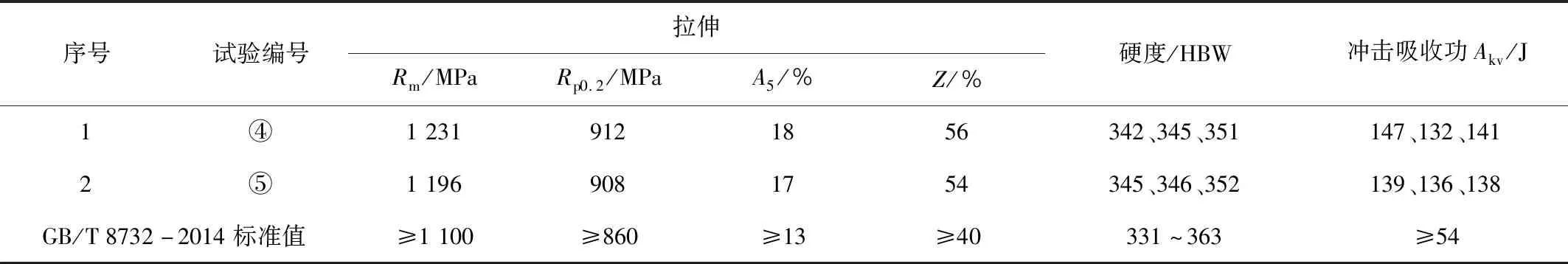

采用HB-3000C型布氏硬度计按照GB/T 231-2018“金属材料 布氏硬度试验 第1部分 室温试验方法”进行硬度检测;采用RTP450型试验机按照GB/T 229-2007“金属材料 夏比摆锤冲击试验方法”进行冲击试验;采用SANS CMT5205型电子拉伸试验机按照GB/T 228.1-2010“金属材料 拉伸试验 第1部分:室温试验方法”进行拉伸试验,试验结果如表2所示。

表2 力学性能试验结果Table 2 Results of mechanical property test

从表2可以看出,叶片的拉伸性能、冲击性能、硬度、冲击吸收功均符合GB/T 8732-2014“汽轮机叶片用钢”对1Cr12Ni3Mo2VN的技术要求。

1.4 金相组织分析

为了解金相组织及裂纹向纵深扩展情况,在叶片开裂部位③处取样进行金相显微组织分析,结果见图2。由图2a可见,叶片基体显微组织均为马氏体位向的回火索氏体,组织比较均匀,未发现铁素体、黑色晶界、粗晶等异常组织;叶片边缘处存在大量腐蚀坑,裂纹由腐蚀坑底部形成,并沿垂直于拉应力方向沿晶界扩展,如图2b,主裂纹中前宽、尖端分支分叉明显,存在沿晶的次生裂纹,如图2c;次生裂纹附近显微组织亦为保持马氏体位向的回火索氏体,且晶界存在明显的碳化物聚集,如图2d~2e。

1.5 断口宏观形貌

将开裂部位②打开进行断口宏观形貌检查,如图3a。可见断口表面较平齐,断口面被一层灰黑色腐蚀产物膜层覆盖,裂纹起源于进气边背弧面处的冲蚀坑,由边缘向内部扩展,断口根部呈弧形状。整个断口裂纹源起裂区面积较小,大部分为裂纹扩展区,占整个断口面积的3/4。在超声波仪器中将断口浸入丙酮进行清洗,进行低倍观察,如图3b,裂纹扩展区可见明显的贝纹线,瞬断区断口粗糙,具有典型的疲劳断裂特征,又产生了腐蚀现象。断口区未见明显的塑性变形和机械损伤等缺陷。

1.6 断口微区分析

由于断口以腐蚀疲劳为特征,叶片先从冲蚀坑处产生疲劳裂纹,因此,对裂纹源区进行分析,如图4~图6所示。

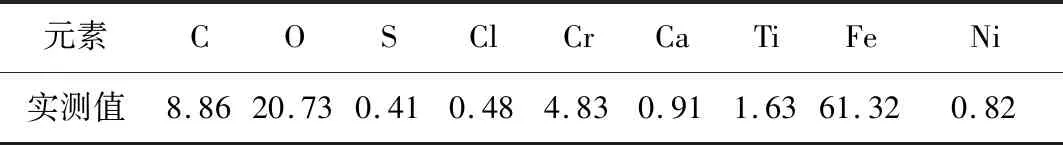

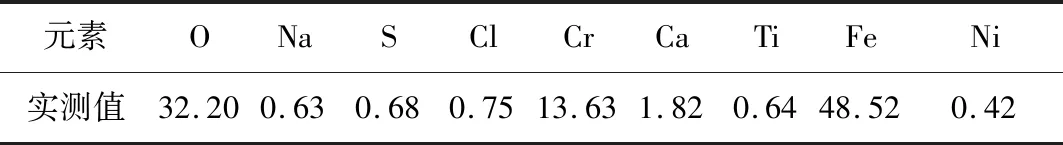

由图4可见裂纹源区存在明显冲蚀坑,局部可见核桃纹及泥纹腐蚀花样。如图5,高倍镜下可以看出裂纹源区域呈冰糖块状形貌,有沿晶界处的二次裂纹,具有典型的沿晶开裂特征。对裂纹源表面进行能谱分析,开裂断口表面除基体金属元素外,还有O、Cl、S、Ca等杂质元素,如图6和表3所示。通常Cl、S等元素容易在晶界处形成金属氯化物、硫化物等腐蚀性物质造成晶界结合面强度下降,同时在应力作用下,裂纹在晶界萌生并扩展,形成裂纹源[8]。

表3 裂纹源区元素含量(质量分数) %Table 3 Element content in the crack source area(mass fraction) %

高倍镜下对裂纹源区腐蚀膜层进行观察,如图7a所示,可以发现,腐蚀膜层较厚,掩盖了部分断口形貌,对腐蚀孔附着腐蚀产物膜层进行能谱分析,如图7b。由图7b可知其中存在大量Ca、Na,Cl,S,O等杂质元素,腐蚀膜层成分复杂,以氯、硫的金属氧化物和结晶盐类成分为主(见表4)。

表4 裂纹源区腐蚀膜层元素含量(质量分数) %Table 4 Element content of corrosive membrane in crack source area (mass fraction) %

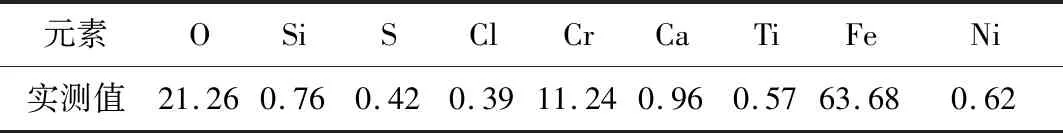

图8为裂纹扩展区形貌。低倍镜观察可见明显的贝纹线,如图8a,为疲劳扩展的宏观特征。放大后在疲劳条纹附近可见脆性疲劳辉纹特征,如图8b。在疲劳扩展后期(如图8c),疲劳贝纹线更粗大明显,裂纹加速扩展,直到产生瞬时断裂。通常,疲劳辉纹的产生是叶片工作过程中过载、停机、加载启动等形成的痕迹[9]。能谱分析观察到Cl,S,O等杂质元素,如图9和表5。

表5 裂纹扩展区元素含量(质量分数) %Table 5 Element content in crack propagation region (mass fraction) %

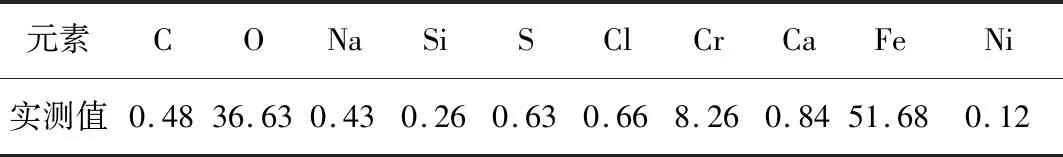

对裂纹扩展区局部放大,可见表面附着不完整的腐蚀膜层,腐蚀膜层呈断续状,可见部分破裂带,如图10。腐蚀膜层在拉应力和振动交变应力的共同作用下,处于一个不断的保持形成和破裂的动态过程[10]。通过能谱分析,其中含有Ca,Na,Si、S,O,Cl等杂质元素,腐蚀膜层以结晶的盐类为主,见表6。

表6 裂纹扩展区局部腐蚀产物膜层元素含量(质量分数) %Table 6 Elements content of local corrosion products in crack growth zone (mass fraction) %

图11为人工瞬断区,断口区呈暗灰色、纤维状,表面存在较粗糙的颗粒状,微区范围内产生显微孔洞,出现韧窝断裂特征。能谱分析可观察到部分O、Cl元素,未发现明显的腐蚀膜层,如图12和表7。

2 分析与讨论

汽轮机在正常工作中,低压转子末级叶片由于叶型较长,在高速旋转过程中承受着旋转产生的离心力造成的拉应力,且叶片越长、拉应力也就越大,因此,末级叶片承受了相当大的离心拉应力。此外,由于低压末级蒸汽气流分布不均匀[11],使叶片产生强迫振动,当强振频率域与叶片自振频率相同时,引发共振,振幅和交变应力急剧增大,最终造成叶片疲劳断裂。

汽轮机低压缸工况复杂,其中低压缸额定进气压力1.5 MPa,温度537 ℃,处于过热蒸汽区,随着蒸汽做功,蒸汽压力和温度逐级降低,到末级叶片完成做功时,叶片出汽侧压力降低至0.5 MPa左右,出汽侧温度下降到100 ℃以下,处于湿蒸汽区,末级叶片将会存在游离态的水分子。游离态水分子过冷凝结成水滴,流体对叶片进汽侧背弧面造成水冲蚀。

通常状态下,过热蒸汽中存在的氧会在1Cr12Ni3Mo2VN表面形成一层致密稳定的氧化保护膜[12]。而当湿蒸汽中存在氯、硫等活性腐蚀离子时,活性离子生成可溶性盐垢成为电解液,吸附在金属表面破坏保护膜,使叶片产生腐蚀坑,发生电化学腐蚀[13]。

在这个过程中,保护膜破坏处作为阳级发生溶解,铁原子失去电子成为Fe2+,而未破坏膜为阴极,金属氧化物得到电子生成单质态金属原子,保护膜进一步破坏。由于阳极面积远小于阴极,阳极电流密度大,很快形成腐蚀坑,溶液中氯离子不断向腐蚀坑迁移,造成腐蚀坑金属一直处于活化状态,不断腐蚀[14]。在大的拉应力和腐蚀性氯的共同作用下,在腐蚀坑底部产生应力集中促进裂纹萌生形成应力腐蚀开裂。该汽轮机末级叶片蒸汽湿度大且前后布置有抽气口,不可避免因蒸汽压力的突变产生振动,而强迫振动产生大的交变应力迫使应力腐蚀裂纹以疲劳开裂的方式进一步扩展,并最终发生腐蚀疲劳断裂。

3 结论和措施

(1)汽轮机末级叶片开裂的原因是腐蚀疲劳裂纹。裂纹源起源于距叶顶120 mm左右腐蚀坑底部,腐蚀坑的形成是蒸汽中含氯、硫、氧等腐蚀性介质和游离态水分子冲刷的共同作用,在离心拉应力和腐蚀介质作用下发生沿晶应力腐蚀开裂,形成裂纹源。激振力和腐蚀介质联合作用下,裂纹扩展区表现为带腐蚀特征的疲劳扩展。

(2)应加强水质监督,减少腐蚀性环境的产生,对叶片表面盐类腐蚀沉积物进行定期清理。尽量避免机组的频繁启停和工况的大幅度变换而对叶片造成的应力冲击和共振现象。

(3)叶片化学成分符合1Cr12Ni3Mo2VN钢成分范围,金相组织为马氏体位向的回火索氏体,组织正常,硬度和各项力学性能满足要求。可采取合理的表面强化技术提高抗腐蚀和抗疲劳能力,提升其使用寿命。